1.本公开涉及一种半导体装置和制造所述半导体装置的方法。

背景技术:

2.jp 2018-160653 a公开了一种半导体装置。该半导体装置包括半导体元件、用于密封半导体元件的密封剂、具有在密封剂内部面向所述半导体元件的表面的导电板。所述导电板的所述表面包括安装区域和粗糙化区域。所述安装区域是所述半导体元件的电极接合的区域,所述粗糙化区域位于所述安装区域的周围。为了增强在所述粗糙化区域处密封构件的粘附,通过粗糙化处理例如激光照射来提高表面粗糙度。

技术实现要素:

3.在制造半导体装置的方法中,当半导体元件与导电板接合在一起时,可以采用夹具(jig)确定导电板的位置。当对导电板的表面设置粗糙化区域时,由于粗糙化区域的不平坦可能会逐渐磨损夹具,因此确定夹具位置的精度可能会降低。因此,可以对导电板的表面的一部分设置非粗糙化区域,并且该非粗糙化区域由夹具支撑。但是,仅通过提供非粗糙化区域来减小粗糙化区域的面积可能会导致在第一导电板与密封剂之间发生剥离。本公开的一个目的是提供一种半导体装置和制造所述半导体装置的方法,可以为上述情况提供一种折衷解决方案。

4.根据本公开的第一方面,一种半导体装置包括半导体元件、密封构件、和第一导电板。所述半导体元件包括第一电极。所述密封构件密封所述半导体元件。所述第一导电板包括在所述密封构件内部面向所述第一电极的第一表面。所述第一导电板的所述第一表面包括安装区域、粗糙化区域和非粗糙化区域。所述第一电极接合到所述安装区域。所述粗糙化区域位于所述安装区域周围。所述非粗糙化区域位于所述粗糙化区域与所述第一表面的外周边缘之间。所述粗糙化区域的表面粗糙度大于所述非粗糙化区域的表面粗糙度。

5.根据以上结构,所述第一导电板的所述第一表面包括安装区域、粗糙化区域和非粗糙化区域。所述非粗糙化区域的表面粗糙度小于所述粗糙化区域的表面粗糙度。当通过使用夹具来确定所述第一导电板的位置时,可以通过使夹具支撑非粗糙化区域来抑制夹具的磨损。但是,如上所述,通过仅设置非粗糙化区域可能会发生第一导电板与密封构件之间的剥离。因此,与密封构件的粘附相对强的粗糙化区域布置在作为热源的半导体元件的附近,与密封构件的粘附相对弱的非粗糙化区域布置在粗糙化区域的外侧。根据以上结构,即使设置非粗糙化区域,也能够有效地抑制第一导电板与密封构件之间的剥离。

6.根据本公开的第二方面,一种方法制造半导体装置。所述方法包括:粗糙化第一导电板的第一表面的一部分,以在所述第一表面的所述部分处形成粗糙化区域;将至少一个具有半导体元件的构件接合到安装区域;以及通过密封构件密封被接合到所述第一导电板的所述半导体元件。所述安装区域不同于所述第一导电板的所述第一表面处的所述粗糙化区域。所述粗糙化区域位于所述安装区域周围,且远离所述第一表面的外周边缘。在接合

中,所述第一表面的位于所述粗糙化区域与所述外周边缘之间的非粗糙化区域由夹具支撑。

7.尽管没有特别限制,但是在所述粗糙化区域的形成中,可以通过将激光照射在所述第一导电板的所述第一表面上来形成所述粗糙化区域。因此,能够通过调整激光照射的强度或时间来自由地修改所述粗糙化区域的表面粗糙度。另外,能够通过调整激光照射的范围,自由地形成具有各种形状的所述粗糙化区域。

附图说明

8.本公开的其他目的、特征和优点依据以下参照附图所作的详细描述将变得更加明显。在附图中:

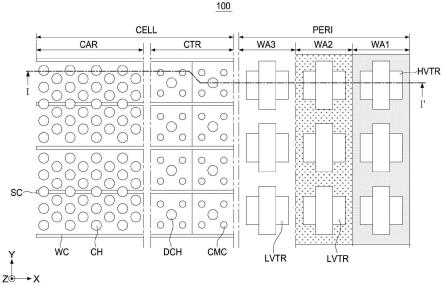

9.图1是显示根据一个实施例的半导体装置的平面图;

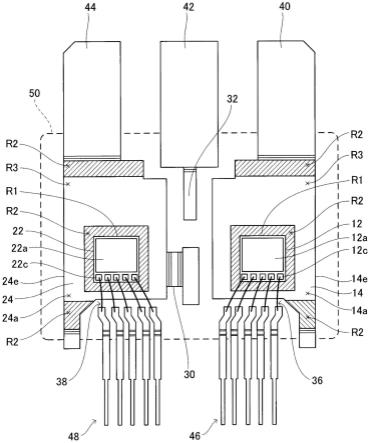

10.图2是沿图1中的线ii-ii截取的剖面图,并示出了半导体装置的内部结构;

11.图3是从图1所示的平面图中省略了第一顶部导电板、第二顶部导电板和密封剂的图示的平面图,并示出了半导体装置的内部结构;

12.图4是显示半导体装置的电气配置的电路图;

13.图5是显示被设置在第一底部导电板和第二底部导电板的各自顶表面处的安装区域、粗糙化区域和非粗糙化区域的平面图;

14.图6是图2中的vi-vi部分的放大图,并显示第一底部导电板的顶表面处的剖面结构;

15.图7显示在制造半导体装置时通过夹具支撑第一底部导电板的状态;

16.图8显示粗糙化区域的宽度、在第一底部导电板与密封剂之间产生的剪切应力、和在第一顶部导电板与密封剂之间产生的剪切应力的关系的一个示例;

17.图9a至图9d分别示出在安装区域周围设置的粗糙化区域的修改示例;

18.图10a至图10d分别示出在安装区域周围设置的粗糙化区域的修改示例;

19.图11示出在安装区域周围设置的粗糙化区域的修改示例,并示出对于安装区域以多层设置的环形粗糙化区域;

20.图12示出制造半导体装置的方法中的工序,特别是通过对底部导电板的各顶表面照射激光来形成粗糙化区域的工序;

21.图13示出半导体装置的制造方法中的工序,特别是在底部导电板的各顶表面处将半导体元件和导电间隔件接合到安装区域的情况;

22.图14示出制造半导体装置的方法中的工序,并示出将顶部导电板接合到导电间隔件的情况;和

23.图15示出制造半导体装置的工序,并示出用于密封半导体元件的密封剂的形成。

具体实施方式

24.根据本公开的一个实施例,半导体装置中的第一导电板的粗糙化区域可以沿着半导体装置中的第一导电板的安装区域的外周连续或断续地延伸。根据这样的结构,增强了第一导电板与作为热源的半导体元件附近的密封构件之间的粘附,因而有效地抑制了第一导电板与密封构件之间的剥离(peeling)。

25.根据该实施例,粗糙化区域可以沿着安装区域的外边缘连续地延伸,并且可以围绕安装区域。根据这样的结构,安装区域与非粗糙化区域之间的区域通过粗糙化区域被完全隔离。作为热源的半导体元件位于安装区域。非粗糙化区域对密封构件的粘附相对较弱。粗糙化区域对密封构件具有相对强的粘附。结果,能够有效地抑制第一导电板与密封构件之间的剥离。

26.根据该实施例,第一导电板的第一表面可以利用金属涂覆膜覆盖,并且粗糙化区域可以进一步利用金属氧化膜覆盖。根据这样的结构,设置在导电板的第一表面处的金属涂覆膜可以通过例如激光照射而被氧化,从而形成具有细小不平整性(fine unevenness)的粗糙化区域。

27.根据本公开的该实施例,第一导电板还可以包括第二表面,第二表面位于与第一表面相反的一侧并且暴露于密封构件的表面。根据这样的结构,第一导电板可用作散热器,用于将由半导体元件产生的热量散发到密封构件的外部。

28.根据本公开的该实施例,半导体元件是竖直半导体元件,并且还可以包括位于与第一电极相反的一侧的第二电极。在这种情况下,半导体装置还可以包括面向第一导电板的第二导电板,其中半导体元件介于第一导电板与第二导电板之间。第二导电板还可以包括第三表面,第三表面在密封构件内部与第二电极接合。但是,本说明书中公开的技术也可以应用于采用竖直半导体元件的半导体装置。

29.根据本公开的该实施例,第二导电板的第三表面可以通过导电间隔件接合到半导体元件中的第二电极。但是,第二导电板的第三表面可以直接接合到第二电极而不通过其他构件诸如导电间隔件。

30.第二导电板还可以包括第四表面,第四表面位于与第三表面相反的一侧并且暴露于密封构件的表面。根据这样的结构,第二导电板可用作散热器,用于将由半导体元件产生的热量散发到密封剂的外部。

31.(实施例)

32.参照附图对根据本实施例的半导体装置10进行说明。根据本实施例的半导体装置10是功率半导体装置。半导体装置10可以用于功率变换器电路,例如电动汽车、混合动力汽车、燃料电池汽车中的变换器(converter)或逆变器(inverter)。但是,不特别限制半导体装置10的用途。半导体装置10能够广泛地用于各种装置及电路中。

33.如图1至图4所示,半导体装置10包括第一半导体元件12、第二半导体元件22和密封构件50。密封构件50密封第一半导体元件12和第二半导体元件22,也可以称为密封膏、密封材料或密封剂。密封构件50由绝缘材料制成。虽未特别限定,本实施例中的密封构件50由密封材料例如环氧树脂构成。

34.第一半导体元件12和第二半导体元件22(以下有时简称为半导体元件12、22)分别是功率半导体元件,并分别具有相同的结构。半导体元件12包括顶表面电极12a、底表面电极12b、和多个信号焊盘(signal pad)12c。顶表面电极12a和信号焊盘12c位于第一半导体元件12的顶表面,底表面电极12b位于第一半导体元件12的底表面。类似地,第二半导体元件22包括顶表面电极22a、底表面电极22b和多个信号焊盘22c。

35.虽然没有特别地限定,半导体元件12、22中的每一个是rc-igbt(reverse-conducting insulated gate bipolar transistor,逆导型绝缘栅双极晶体管),并且igbt

和二极管形成在单个半导体衬底上。igbt的集电极和二极管的阴极连接到底表面电极12b、22b,并且igbt的发射极和二极管的阳极连接到顶表面电极12a、22a。半导体元件12、22可以不特别地限于rc-igbt,其可以是其它种类的功率半导体元件,例如mosfet(metal-oxide-semiconductor field-effect transistor,金属氧化物半导体场效应管)。半导体衬底的材料可以不特别地限定。例如,该材料可以是硅(si)、碳化硅(sic)、和氮化物半导体。

36.半导体装置10还包括第一底部导电板14、第一顶部导电板16、第二底部导电板24和第二顶部导电板26。这些导电板14、16、24、26由铜或其他金属制成。这些导电板14、16、24、26的一部分或全部可以是层叠衬底或其上形成导体层的绝缘衬底。第一底部导电板14的顶表面14a和第一顶部导电板16的底表面16b在密封构件50内部彼此面向,并且第一半导体元件12布置在这两个表面14a、16b之间。

37.第一半导体元件12的底表面电极12b接合到第一底部导电板14的顶表面14a。第一半导体元件12的顶表面电极12a通过导电间隔件18接合到第一顶部导电板的底表面16b。虽然没有特别地限定,但第一半导体元件12的底表面电极12b通过焊料层13接合到第一底部导电板14的顶表面14a。第一半导体元件12的顶表面电极12a通过焊料层15接合到第一导电间隔件18的底表面。第一导电间隔件18的顶表面通过焊料层17接合到第一顶部导电板16的底表面16b。结果,第一底部导电板14和第一顶部导电板16通过第一半导体元件12电连接。

38.类似地,第二底部导电板24的顶表面24a和第二顶部导电板26的底表面26b在密封构件50内部相互面向,并且第二半导体元件22布置在两个表面24a、26b之间。虽然没有特别地限定,但第二半导体元件22的底表面电极22b通过焊料层23接合到第二底部导电板24的顶表面24a。第二半导体元件22的顶表面电极22a通过导电间隔件28接合到第一顶部导电板16的底表面16b。第二半导体元件22的顶表面电极22a通过焊料层25接合到第二导电间隔件28的底表面,并且第二导电间隔件28的顶表面通过焊料层27接合到第二顶部导电板26的底表面26b。结果,第二底部导电板24和第二顶部导电板26通过第二半导体元件22电连接。

39.第二底部导电板24在位于密封构件50内部的接合部30处电连接到第一顶部导电板16。结果,第一半导体元件12和第二半导体元件22串联地电连接。例如,接合部30的一部分与第二底部导电板24一体地形成,并且接合部30的另一部分与第一顶部导电板16一体地形成。第二底部导电板24和第一顶部导电板16通过焊料层31接合在一起。但是,接合部30的至少一部分可以由独立于第一顶部导电板16和第二底部导电板24的构件制成。

40.第一底部导电板14的底表面14b和第二底部导电板24的底表面24b在密封构件50的底表面50b处被暴露。因此,第一底部导电板14和第二底部导电板24不仅被包括在半导体装置10中的导电路径的一部分中,而且分别用作将半导体元件12、22的热量向外散发的散热器。类似地,第一顶部导电板16的顶表面16a和第二顶部导电板26的顶表面26a从密封构件50的顶表面50a被暴露。结果,第一顶部导电板16和第二顶部导电板26不仅被包括在半导体装置10中的导电路径的一部分中,而且分别用作将半导体元件12、22的热量向外散发的散热器。

41.半导体装置10还包括第一电源端子40(p-端子)、第二电源端子42(n-端子)、和第三电源端子44(o-端子)。这三个电源端子(power terminals)40、42、44延伸穿过密封构件50。作为示例,三个电源端子40、42、44彼此平行,并沿着第一方向(即图1中的竖直方向)从密封构件50突出。第一电源端子40在密封构件50内部电连接到第一底部导电板14。第二电

源端子42在密封构件50内部电连接到第二顶部导电板26。第三电源端子44在密封构件50内部电连接到第二底部导电板24。虽然没有特别地限定,但是在根据本实施例的半导体装置10中,第一电源端子40与第一底部导电板14一体地形成,并且第三电源端子40与第二底部导电板24一体地形成。

42.半导体装置10还包括第一信号端子46和第二信号端子48。第一信号端子46和第二信号端子48位于与三个电源端子40、42、44相反的一侧,密封构件50介于它们之间。第一信号端子46相互平行,并沿着第一方向(即图1和图2中的竖直方向)从密封构件50突出。第一信号端子46在密封构件50内部分别连接到第一半导体元件12的信号焊盘12c。第一信号端子46包括例如用于将栅极信号发送到第一半导体元件12的栅极信号端子。第一信号端子46通过键合线(bonding line)36分别连接到信号焊盘12c。但是,第一信号端子46可以通过例如钎焊(soldering)或铜焊(brazing)直接连接到信号焊盘12c。

43.类似地,第二信号端子48彼此平行,并沿着第一方向从密封构件50突出。第二信号端子48在密封构件50内部分别连接到第二半导体元件22的信号焊盘22c。第二信号端子48包括例如用于将栅极信号发送到第二半导体元件22的栅极信号端子。第二信号端子48通过键合线38分别连接到信号焊盘22c。但是,第二信号端子48可以通过例如钎焊或铜焊直接连接到信号焊盘22c。

44.在根据本实施例的半导体装置10中,第一电源端子40和第三电源端子44通过第一半导体元件12连接,并且第二电源端子42和第三电源端子44通过第二半导体元件22连接。第一半导体元件12和第二半导体元件22分别具有内置的igbt作为开关元件。当从第一信号端子46或第二信号端子48接收到栅极信号时,第一半导体元件12和第二半导体元件22独立地开通和关断。根据本实施例的半导体装置10可以被包括在例如变换器或逆变器的功率变换电路中的一对上下臂中。

45.如图3和5所示,第一底部导电板14的顶表面14a包括安装区域r1、粗糙化区域r2和非粗糙化区域r3。安装区域r1是第一半导体元件12安装在其上的区域。第一半导体元件12的底表面电极12b接合到安装区域r1。粗糙化区域r2是经过粗糙化的区域,并具有比安装区域r1和非粗糙化区域r3大的表面粗糙度。粗糙化区域r2位于安装区域r1周围。虽然没有特别地限定,但本实施例中的粗糙化区域沿着安装区域r1的外周边缘连续地延伸,并围绕安装区域r1。虽然粗糙化区域r2的宽度w没有特别地限定,但宽度w可以设定为大于或等于0.5毫米(mm)。

46.非粗糙化区域r3位于粗糙化区域r2与第一底部导体板14的顶表面14a的外周边缘14e之间。虽然没有特别地限定,但根据本实施例的非粗糙化区域r3从粗糙化区域r2的外侧连续地延伸到顶表面14a的外周边缘14e。非粗糙化区域r3通过形成为环状的粗糙化区域r2而与安装区域r1完全隔离。非粗糙化区域r3是未经粗糙化的区域,并且具有比粗糙化区域r2小的表面粗糙度。粗糙化区域r2和非粗糙化区域r3中的每一个的具体配置没有特别地限制。

47.例如,如图6所示,在根据本实施例的半导体装置10中,第一底部导电板14的顶表面14a被诸如镍的金属的涂覆膜52覆盖,并且顶表面14a在粗糙化区域r2中还覆盖有该金属的氧化膜54。虽然没有特别地限定,但是可以通过激光照射被布置在顶表面14a处的该金属的涂覆膜52而形成具有细小不平整性的粗糙化区域r2。

48.如图7所示,在制造半导体装置10的工序中,第一底部导电板的位置通过使用夹具100来确定。当非粗糙化区域r3布置在第一底部导电板14的顶表面14a时,能够通过夹具100支撑非粗糙化区域来抑制夹具100的磨损。结果,可以避免半导体装置10的制造质量因夹具100的磨损而劣化的情况。

49.通过在第一底部导电板14的顶表面14a仅提供非粗糙化区域r3,可能发生第一底部导电板14与密封构件50之间的剥离。因此,对密封构件50具有相对强的粘附的粗糙化区域r2可以布置在作为热源的第一半导体元件12附近,并且对密封构件50具有相对低的粘附的非粗糙化区域r3可以布置在粗糙化区域r2的外侧。根据这样的结构,即使存在非粗糙化区域r3,也能够有效地抑制第一底部导电板与密封构件50之间的剥离。

50.图8显示用于评价粗糙化区域r2的宽度w、第一底部导电板14与密封构件50之间产生的剪切应力、第一顶部导电板16与密封构件50之间产生的剪切应力三者之间的关系的模拟数据。如图7所示,随着粗糙化区域r2的宽度w变大,第一底部导电板14与密封构件50之间产生的剪切应力减小,并且第一顶部导电板16与密封构件50之间产生的剪切应力也减小。换言之,随着粗糙化区域r2的宽度w变大,密封构件50的剥离几乎不发生。当粗糙化区域r2的宽度w为0.5mm或更大时,确认在粗糙化区域r2设置在第一底部导电板14的整个顶表面14a的情况下密封构件50的剥离被抑制。

51.第二底部导电板24也可以采用与第一底部导电板14相关的配置。因为与第一底部导电板14类似,安装区域r1、粗糙化区域r2和非粗糙化区域r3也布置在第二底部导电板24的顶表面24a处。

52.如图9a至9d、10a至10d和11所示,可以以各种形式改变粗糙化区域r2的形状。例如,如图9a、9b所示,粗糙化区域r2可以沿安装区域r1的外周边缘断续地布置。如图9c、9d所示,粗糙化区域r2可以仅沿着安装区域r1的外周边缘的一部分布置。如图10a、10b所示,粗糙化区域r2可以是多个区段的集合。在这种情况下,粗糙化区域r2可以仅布置在安装区域r1的角部,或者可以布置在除安装区域r1的角部以外的位置。如图10c、10d所示,至少一个非粗糙化区域可以布置在形成为环状的粗糙化区域r2的内部。在图11所示的修改示例中,多个粗糙化区域r2形成为围绕安装区域r1。在这种情况下,各个粗糙化区域r2的宽度w1、w2的总和可以为0.5mm或更大。换言之,满足w1 w2≥0.5mm的数学关系。

53.下面参照图12至图15描述制造半导体装置10的方法。如图12所示,首先,第一底部导电板14的顶表面14a的一部分和第二底部导电板24的顶表面24a的一部分被粗糙化,并且在每个顶表面14a、24a的一部分处形成粗糙化区域r2。粗糙化区域r2围绕安装区域r1布置,并且远离各个顶表面14a、24a的外周边缘14e、24e。虽然没有特别地限制,但在该工序中,可以通过将激光l照射在相应的第一底部导电板14和第二底部导电板24的顶表面14a、24a中的每一个上来形成粗糙化区域r2。

54.如图13所示,第一半导体元件12和第一导电间隔件18接合到第一底部导电板14的安装区域r1,并且第二半导体元件22和第二导电间隔件28接合到第二底部导电板24的安装区域r1。如图14所示,第一顶部导电板16接合到第一导电间隔件18,并且第二顶部导电板26接合到第二导电间隔件28。在图13、图14所示的工序中,第一半导体元件12和其它需要的构件接合到第一底部导电板14的安装区域r1,并且第二半导体元件22和其它需要的构件接合到第二底部导电板14的安装区域r1。在这些接合工序中,如图7所示,第一底部导电板14和

第二底部导电板24可以通过使用夹具100来支撑。在这种情况下,位于粗糙化区域r2外侧的非粗糙化区域r3可以由夹具100支撑以抑制夹具100的磨损。

55.如图14所示,第一半导体元件12和第二半导体元件22通过密封构件50的形成而被密封。例如,密封构件50可以通过嵌件模塑来形成。随后,通过执行其他必要的工序来完成半导体装置10。

56.尽管上面已经详细地描述了本说明书中公开的技术的具体示例,但是这些具体示例仅仅是示例,并不限制本说明书的范围。本实施例中描述的第一半导体元件12和第二半导体元件22中的每一个对应半导体元件。本实施例中描述的第一半导体元件12的底表面电极12b和第二半导体元件22的底表面电极22b中的每一个对应半导体元件的第一电极。本实施例中描述的第一半导体元件12的顶表面电极12a和第二半导体元件22的顶表面电极22a中的每一个对应半导体元件的第二电极。本实施例中描述的第一底部导电板14和第二底部导电板24中的每一个对应第一导电板。本实施例中描述的第一底部导电板14的顶表面14a和第二底部导电板24的顶表面24a中的每一个对应第一导电板的第一表面。本实施例中描述的第一底部导电板14的底表面14b和第二底部导电板24的底表面24b中的每一个对应第一导电板的第二表面。本实施例中描述的第一顶部导电板16和第二顶部导电板26中的每一个对应第二导电板。本实施例中描述的第一顶部导电板16的底表面16b和第二顶部导电板26的底表面26b中的每一个对应第二导电板的第三表面。本实施例中描述的第一顶部导电板16的顶表面16a和第二顶部导电板26的顶表面26a中的每一个对应第二导电板的第四表面。

57.本说明书中描述的技术包括对以上所示的具体示例的各种修改和变型。本说明书或附图中记载的技术要素单独或以各种组合表现出技术上的有用性,并不限定于在申请时本说明书中记载的组合。本说明书或附图所示的技术可以同时实现多个目的,并且实现其中一个目的本身具有技术实用性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。