1.本实用新型涉及固体取样的技术领域,特别是涉及一种微正压粒子自动取样器系统。

背景技术:

2.在生产过程中,一般使用管道运输颗粒度小的粒子;而在粒子运输管道内,从管道源头进入略大于标准大气压强的空气,裹挟着粒子前进;而一般我们称这种粒子为微正压粒子。同时,在粒子的加工过程中,无论是出于留存每一批次粒子的参数信息还是出于对粒子进行质量监控的目的,都需要对粒子的样品进行采集和检测。这样,对于微正压粒子的取样就成了不得不考虑的问题;取样阀是现有技术中用于对粒子取样的解决方案;传统的取样阀包括球阀、截止阀、盘式角阀、密封放料阀等;有些微正压粒子因为颗粒度过小并且可燃,在取样时要谨防明火;这就造成普通的电控阀门不能直接应用与这些微正压粒子的取样;传统的取样阀虽然能够通过气路控制进行手动取样,但取样时长和取样间隔均无法标准统一;所以,在实际生产过程中,每次微正压粒子取样的取样结果随机性太强,偏差很大;常规次数的取样检测结果并不可靠,必须进行大量取样才能保证取样检测结构的可靠性;这无疑加重了工作人员的工作负担。

技术实现要素:

3.本实用新型的目的是为了解决上述问题,提供一种微正压粒子自动取样器系统。

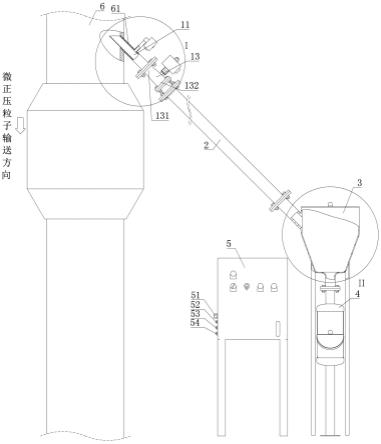

4.本实用新型的技术方案是:一种微正压粒子自动取样器系统,从上向下依次包括取样器、取样管道、接料斗、收料筒和机电箱;

5.取样器前端斜向上与输送管道相连;所述的取样器从前向后依次为取样管、气源执行阀、粒子执行阀;取样管前端插入输送管道内;取样管前端端口向上,与输送管道的横截面重合;取样管中后部侧壁上连接着气源执行阀;取样管后端与粒子执行阀相连;粒子执行阀与取样管道的一端相连;

6.取样管道的另一端倾斜地与接料斗侧壁相连;

7.所述的接料斗顶端设有斗盖,下部为往中心收缩的漏斗形状,底部中心设有接料斗出口;接料斗出口与收料筒顶端相连;

8.收料筒整体为筒状结构,中部粗,顶端细;收料筒顶端设有与接料斗出口相匹配的物料入口;收料筒中部设有占据过半侧面的收料口;收料筒内底部上安放有一带盖桶;带盖桶的外径与收纳箱中部的内径相匹配;

9.所述的机电箱设置于收料筒旁边;机电箱侧壁从上向下依次设有电源接口、采样控制口、气源接口、吹扫控制口;机电箱通过采样控制口与粒子执行阀气路连通;吹扫控制口通过机电箱与气源执行阀气路连通;机电箱控制粒子执行阀、气源执行阀的气路通断。

10.优选的,所述的微正压粒子自动取样器系统通过法兰盘和螺栓结合的形式与输送辊道、取样管道相连。

11.优选的,所述的取样管轴线与输送管道轴线夹角30

°‑

60

°

。

12.优选的,所述的取样管与气源执行阀通过锥螺纹进行连接。

13.优选的,所述的输送管道侧壁斜向下设有接口;取样管紧贴接口内壁进入输送管道内;气源执行阀穿过接口管壁与取样管相连。

14.优选的,所述的粒子执行阀选用差压式气动执行阀;粒子执行阀的进口与取样管相连,出口与取样管道相连。

15.优选的,所述的气源执行阀选用差压式气动执行阀;气源执行阀的进口与吹扫控制口相连,出口与取样管相连。

16.优选的,所述的取样管前端端口的边缘贴近输送管道内壁。

17.优选的,所述的接料斗下方设有承斗架。

18.本实用新型的有益效果是:本实用新型的微正压粒子自动取样器系统,从上向下依次包括取样器、取样管道、接料斗、收料筒和机电箱;取样器前端斜向上与微正压粒子的输送管道相连,从前向后依次为取样管、气源执行阀、粒子执行阀;机电箱设置在整个自动取样器系统的末端,离取样器较远,设有分别为粒子执行阀、气源执行阀供气的采样控制口、吹扫控制口;而机电箱就能控制气路通断;这样,机电箱内就可在远离取样器的地方,通过电控制来控制粒子执行阀、气源执行阀的通断,进而控制取样器的取样过程,不用担心电火花会点燃微正压离子造成爆炸;本实用新型可通过电控制方式,精确控制粒子执行阀、气源执行阀的供气顺序、供气时长、供气间隔,进而减少取样次数,减轻工作人员的负担。

19.气源执行阀能够吹出气流,把取样管内积存的微正压粒子从取样管内排出;粒子执行阀控制取样器主管路的开闭;当进行微正压粒子取样时,先由气源执行阀吹出气流排净取样管内的积存的微正压粒子,再由粒子执行阀开启主管路,使新的微正压粒子通过取样管、粒子执行阀进入取样管道。然后,新的微正压粒子能够先后在接料斗收拢、在收料筒内收集;本实用新型能够吹扫掉积存的微正压粒子,留下新的微正压粒子进行取样,提高取样精度,为生产控制或着质量控制提供保障。

附图说明

20.图1是本实用新型微正压粒子自动取样器系统的主视局部剖视图;

21.图2是图1的i放大视图;

22.图3是图1的ii放大视图;

23.图4是收料筒的主视图;

24.图5是图4的a-a剖视图;

25.图6是本实用新型的远程气控原理示意图;

26.图中:0.气路、1.取样器、11.取样管、111.锥螺纹、12.气源执行阀、121.气源执行阀的进口、122.气源执行阀的出口、13.粒子执行阀、131.粒子执行阀的进口、132.粒子执行阀的出口、2.取样管道、3.接料斗、31.斗盖、32.接料斗出口、33.承斗架、4.收料筒、41.物料入口、42.带盖桶、43.收料口、5.机电箱、51.电源接口、52.采样控制口、53.气源接口、54.吹扫控制口、55.电磁阀、6.输送管道、61.接口。

具体实施方式

27.实施例:参见图1-6,一种微正压粒子自动取样器系统,从上向下依次包括取样器、取样管道、接料斗、收料筒和机电箱;

28.取样器前端斜向上与输送管道相连;微正压粒子可以顺着微正压粒子自动取样器系统进入取样管道;所述的取样器从前向后依次为取样管、气源执行阀、粒子执行阀;取样管前端插入输送管道内;取样管前端端口向上,与输送管道的横截面重合;取样管前端端口横在输送管道中,从输送管道中通过的微正压粒子可以顺势进入取样管,并借助微正压粒子自身的重力滑入取样器内;取样管中后部侧壁上连接着气源执行阀;气源执行阀能够吹出气流把取样管内的积存的微正压粒子从取样管内排出;取样管后端与粒子执行阀相连;粒子执行阀与取样管道的一端相连;粒子执行阀负责控制微正压粒子自动取样器系统主管路的通断;每次取样前,粒子执行阀是关闭主管路的状态,取样管内已存有积存的微正压粒子;气源执行阀排出积存的微正压粒子,新的微正压粒子进入取样管内,粒子执行阀开启主管路,新的微正压粒子通过气源执行阀进入取样管道内。

29.取样管道的另一端倾斜地与接料斗侧壁相连,把取样器与接料斗连接到一起,为新的微正压粒子进入接料斗提供通道;

30.所述的接料斗顶端设有斗盖,用于避免新的微正压粒子从接料斗顶端扬出;下部为往中心收缩的漏斗形状,底部中心设有接料斗出口;接料斗出口与收料筒顶端相连;进入接料斗的微正压粒子向下被收拢穿过接料斗出口,到达收料筒顶端。

31.收料筒整体为筒状结构,中部粗,顶端细;收料筒顶端设有与接料斗出口相匹配的物料入口;收料筒中部设有占据过半侧面的收料口;收料筒内底部上安放有一带盖桶;到达收料筒顶端的微正压粒子通过物料入口进入放置在收料筒底部的带盖桶内(桶盖已摘下);带盖桶的外径与收纳箱中部的内径相匹配,以免微正压粒子溅到带盖桶桶外;取样结束后,工作人员可以通过收料口直接取走带盖桶(桶盖已盖上),搬运过程中不会有微正压粒子的样品从带盖桶内溅出。

32.所述的机电箱设置于收料筒旁边;机电箱侧壁从上向下依次设有电源接口、采样控制口、气源接口、吹扫控制口;机电箱通过采样控制口与粒子执行阀气路连通;采样控制口为粒子执行阀提供动力,吹扫控制口为气源执行阀提供动力;机电箱通过吹扫控制口与气源执行阀气路连通;机电箱控制粒子执行阀、气源执行阀的气路通断;因此,工作人员在收料筒旁边就可以远程气控粒子执行阀、气源执行阀工作,进行取样;

33.如图6所示,机电箱内设有两个电磁气阀,分别设置在气源接口与吹扫控制口、采样控制口之间;气源接口直接连接外部气源;该两个电磁气阀的通电顺序、通电时长、通电间隔,直接决定气源执行阀、粒子执行阀的气路通断,从而实现远程气控微正压粒子取样。

34.机电箱自动控制所使用电路产生的电火花不会点燃微正压粒子造成爆炸;这样既可以利用自动化控制的便利性,又适合微正压离子的取样;并且,每次取样时长和取样间隔就能通过电控制进行精确把控,从而使每次取样结果可靠性相对较高;这样可大量减少取样次数,减轻工作人员的负担。

35.所述的微正压粒子自动取样器系统通过法兰盘和螺栓结合的形式与输送辊道、取样管道相连;法兰盘和螺栓结合的连接形式,密闭性和稳定性都能得到一定的保证。

36.所述的取样管轴线与输送管道轴线夹角30

°‑

60

°

,本实施例优选45

°

。

37.所述的取样管与气源执行阀通过锥螺纹进行连接;锥螺纹的连接方式,密闭性更好。

38.所述的输送管道侧壁斜向下设有接口;取样管紧贴接口内壁进入输送管道内;如此微正压粒子能够可更换地与输送管道连接,方便更换维修;气源执行阀穿过接口管壁与取样管相连。

39.所述的粒子执行阀选用差压式气动执行阀;粒子执行阀的进口与取样管相连,出口与取样管道相连。

40.所述的气源执行阀选用差压式气动执行阀;气源执行阀的进口与吹扫控制口相连,出口与取样管相连。所述的吹扫控制口为气源执行阀提供气源。

41.上述粒子执行阀、气源执行阀所使用的差压式气动执行阀为现有技术(公开号为cn202432046u,名称为差压式气动执行阀),这里不再赘述;而使用差压式气动执行阀的原因在于,很多微正压粒子的输送过程容易出现粉尘爆炸,例如铝粉、锌粉、铝材加工研磨粉、各种塑料粉末、有机合成药品的中间体、小麦粉、糖、木屑、染料、胶木灰、奶粉、茶叶粉末、烟草粉末、煤尘、植物纤维尘等输送过程,所以以气动代替电动予以避免。

42.所述的取样管前端端口的边缘贴近输送管道内壁,避免取样管过多占用输送管道横截面,干涉输送管道内的微正压粒子的正常输送,同时也保障了有足够多的微正压粒子从取样管进入微正压粒子自动取样器系统内。

43.所述的接料斗下方设有承斗架,以抬高接料斗,为收料筒腾出空间。

44.本实用新型的使用过程:参见说明书附图图1所示,输送管道内的微正压粒子从上向下输送;

45.吹扫积存的粒子阶段:当需要对某时间内该输送管道内的微正压粒子取样时,先启动气源执行阀,气源执行阀吹出气流,从取样管的中后部把存在取样管内的积存的微正压粒子排出到输送管道内;积存的微正压粒子继续向下输送;此后排空的取样管内进入的都是该时间通过输送管道的新的微正压粒子;

46.新粒子取样阶段:开启粒子执行阀,新的微正压粒子顺着取样管通过粒子执行阀进入取样管道;新的微正压粒子经过取样管道进入接料斗内;进入接料斗内的微正压粒子被接料斗下部收拢,从接料斗出口流出;从接料斗出口流出的微正压粒子被送入收料筒上的物料入口;收料筒内的带盖桶(桶盖已摘下)刚好在物料入口的正下方承接这些新的微正压粒子;

47.取样结束阶段:经过一段时间后,取得了足量新的微正压粒子的样品之后,工作人员关闭粒子执行阀,从收料口取出带盖桶(桶盖已盖上),运至检测处。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。