1.本实用新型涉及车辆领域,尤其是指一种全地形车。

背景技术:

2.全地形车又称“全地形四轮越野机车”,车辆简单实用,越野性能好。在传统全地形车的发动机中,曲轴信号盘集成在磁电机或者飞轮上,导致曲轴信号盘所占布置空间大。传统的曲轴信号盘采用机加工成型,导致磁电机或者飞轮的成本增加较多,增加了曲轴信号盘的装配难度,使发动机整体的生产成本增加,生产效率下降。并且设置在磁电机或者飞轮上的曲轴信号盘对信号采集的精度不足,导致控制器对发动机点火、进气或排气的控制时间存在一定偏差,影响全地形车发动机的使用效率。

技术实现要素:

3.为了解决现有技术的不足,本实用新型的目的在于提供一种可以提升发动机集成化程度的全地形车。

4.为实现上述目的,本实用新型采用如下的技术方案:

5.一种全地形车,包括车架;车身覆盖件,车身覆盖件至少部分设置在车架上;行走组件,用于支撑全地形车;动力组件,动力组件至少部分设置在车架上,动力组件包括发动机;发动机包括曲轴连杆机构;曲轴连杆机构包括曲轴、平衡块和曲轴信号盘,平衡块设置在曲轴上,曲轴信号盘通过平衡块连接至曲轴。

6.进一步地,平衡块上形成有用于连接曲轴信号盘的连接部,曲轴信号盘通过紧固件和连接部配合连接至平衡块。

7.进一步地,连接部的数量至少设置为两个。

8.进一步地,曲轴信号盘包括第一孔,在曲轴信号盘连接至平衡块时,第一孔的轴线和连接部的轴线基本重合。

9.进一步地,曲轴信号盘还包括第二孔,第二孔围绕曲轴信号盘设置。

10.进一步地,在一个垂直于曲轴信号盘的轴线方向投影平面上,第二孔沿曲轴信号盘轴线方向在投影平面上的投影面积为s1,曲轴信号盘沿自身轴线方向在投影平面上的投影面积为s2,第二孔的投影面积s1和曲轴信号盘的投影面积s2的比值大于等于0.16且小于等于0.28。

11.进一步地,第二孔的投影面积s1和曲轴信号盘的投影面积s2的比值大于等于0.19且小于等于0.25。

12.进一步地,曲轴信号盘沿自身轴线方向在投影平面围绕形成的投影面积为s3,曲轴信号盘的投影面积s2和曲轴信号盘围绕形成的投影面积s3的比值大于等于0.25且小于等于0.41。

13.进一步地,曲轴信号盘的投影面积s2和曲轴信号盘围绕形成的投影面积s3的比值大于等于0.29且小于等于0.37。

14.进一步地,平衡块上还设置有限位部,曲轴信号盘抵接至限位部。

15.通过将曲轴信号盘集成至平衡块上,减少了发动机内的零部件数量,并降低了曲轴连杆机构在发动机中占用的布置空间,从而减少发动机的生产成本,减小了发动机的体积,提升了发动机在全地形车上布置的灵活性。

附图说明

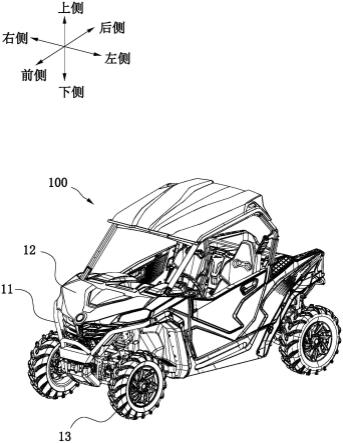

16.图1为本技术实施方式中全地形车的整车结构示意图。

17.图2为本技术实施方式中全地形车的部分结构示意图。

18.图3为本技术实施方式中动力组件的示意图。

19.图4为本技术实施方式中动力组件的爆炸图。

20.图5为本技术实施方式中动力组件的剖视图。

21.图6为本技术实施方式中点火机构的装配示意图。

22.图7为本技术实施方式中图6的a处放大图。

23.图8为本技术实施方式中曲轴连杆机构的示意图。

24.图9为本技术实施方式中曲轴信号盘的示意图。

25.图10为本技术实施方式中正时系统的示意图。

具体实施方式

26.为了使本领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施方式中的附图,对本实用新型具体实施方式中的技术方案进行清楚、完整地描述。

27.如图1至图3所示,一种全地形车100,包括车架11、车身覆盖件12、行走组件13、传动组件14、发动机15和发电机16。车架11设置为金属框架,用于支撑车身覆盖件12、发动机15、发电机16和传动组件14。车身覆盖件12至少部分设置在车架11上,用于保护全地形车100。发动机15和发电机16共同构成全地形车100的动力组件,动力组件通过传动组件14将动力传递至行走组件13,从而使行走组件13运动。动力组件至少部分设置在车架11上,为全地形车100提供动力来源。为了清楚地说明本技术的技术方案,还定义了如图1所示的前侧、后侧、左侧、右侧、上侧、下侧。

28.如2图所示,作为一种实现方式,全地形车100包括沿前后方向分布的第一容纳空间101和第二容纳空间102,其中,第一容纳空间101设置在第二容纳空间102的前侧。进一步地,第一容纳空间101设置为驾驶室,用于供驾乘人员乘坐全地形车100,第二容纳空间102可供设置动力组件。

29.全地形车100还包括储油组件(图中未示出),储油组件至少部分设置在车架11上,并且储油组件设置在第二容纳空间102内。进一步地,传动组件14设置为一根沿全地形车100前后方向延伸的传动轴。为了平衡全地形车100的重量,动力组件设置在第二容纳空间102中,且动力组件设置在传动轴的左侧,储油组件设置在传动轴的右侧。通过动力组件和储油组件平衡全地形车100左右方向的重量,从而平衡全地形车100的重量分布。作为另一种实现方式,为了平衡全地形车100的重量,动力组件设置在第二容纳空间102中,且动力组件设置在传动轴的右侧,储油组件设置在传动轴的左侧。通过动力组件和储油组件平衡全地形车100左右方向的重量,从而平衡全地形车100的重量分布。通过上述设置,使全地形车

100的质心前移,有利于提升全地形车100的操控,提高驾驶质感。

30.如图2所示,全地形车100还包括控制器组件17,控制器组件17设置在第二容纳空间102中,用于控制全地形车100。控制器组件17包括第一控制器171和第二控制器(图中未示出)。第一控制器171用于控制全地形车 100的动力组件,通过第一控制器171控制发电机16功率的输出、发动机15 的启动或者停止,以及发动机15与发电机16之间的能量转换。第二控制器用于控制全地形车100的电子零部件,其中,电子零部件指设置在全地形车100中的温度控制模块、照明模块和仪表显示模块等功能性部件。具体的,第二控制器至少部分设置在储油组件的上侧。

31.如图3和图4所示,作为一种实现方式,发动机15包括曲轴连杆机构 151和外壳体组件159,外壳体组件159包括气缸盖1592和曲轴箱1594,曲轴连杆机构151包括设置在曲轴箱1594上的曲轴1511。当动力组件设置在传动组件14的一侧时,曲轴1511的旋转中心线方向基本平行于传动组件14 的轴线方向,且发电机16至少部分设置在发动机15的后侧。第一控制器171 设置在第二容纳空间102内,第一控制器171至少部分设置在发电机16的上侧,且第一控制器171靠近气缸盖1592设置。可以理解的,当曲轴1511 的旋转中心线方向基本平行于传动组件14的轴线方向时,发电机16也可以至少部分设置在发动机15的前侧。通过上述设置,可以平衡全地形车100重量分布,从而使全地形车100的质心前移,有利于提升全地形车100的操控,提高驾驶质感。

32.作为另一种实现方式,当动力组件设置在传动组件14的一侧时,曲轴 1511的旋转中心线方向基本平行于传动组件14的轴线方向,且发电机16至少部分设置在发动机15的后侧。第一控制器171设置在第二容纳空间102 内,且第一控制器171至少部分设置在第二控制器的上侧。可以理解的,当曲轴1511的旋转中心线方向基本平行于传动组件14的轴线方向时,发电机 16也可以至少部分设置在发动机15的前侧。通过上述设置,可以平衡全地形车100重量分布,从而使全地形车100的质心前移,有利于提升全地形车 100的操控,提高驾驶质感。并且有利于高压线束集中布置,避免高低压线束的交叉。

33.作为另一种实现方式,当动力组件设置在传动组件14的一侧时,曲轴 1511的旋转中心线方向基本垂直于传动组件14的轴线方向,曲轴1511的旋转中心线基本沿全地形车100的左右方向延伸,并且发电机16至少部分设置在发动机15的左侧。第一控制器171设置在第二容纳空间102内,第一控制器171至少部分设置在发电机16的上侧,且靠近气缸盖1592设置。可以理解的,当曲轴1511的旋转中心线方向基本垂直于传动组件14的轴线方向时,发电机16也可以至少部分设置在发动机15的右侧。通过上述设置,从而平衡全地形车100重量分布,使全地形车100的质心前移,有利于提升全地形车100的操控,提高驾驶质感。

34.作为另一种实现方式,当动力组件设置在传动轴的一侧时,曲轴1511的旋转中心线方向基本垂直于传动组件14的轴线方向,并且发电机16至少部分设置在发动机15的左侧。第一控制器171设置在第二容纳空间102内,且第一控制器171至少部分设置在第二控制器的上侧。可以理解的,当曲轴 1511的旋转中心线方向基本垂直于传动组件14的轴线方向时,发电机16也可以至少部分设置在发动机15的右侧。通过上述设置,平衡全地形车100重量分布,从而使全地形车100的质心前移,有利于提升全地形车100的操控,提高驾驶质感。并且有利于高压线束集中布置,避免高低压线束的交叉。

35.如图3和图4所示,具体的,外壳体组件159还包括气缸盖罩1591、气缸盖1592、气缸

体1593、曲轴箱1594和油底壳1595。气缸盖罩1591连接至气缸盖1592的一端,用于密封气缸盖1592,防止气缸盖1592中的润滑油泄漏。气缸盖1592远离气缸盖罩1591的一端连接至气缸体1593,气缸盖 1592和气缸体1593构成一个基本密封的空间,用于密封气体并形成供可燃混合气体燃烧的空间,以承受发动机15工作时产生的高温高压气体。气缸体 1593远离气缸盖1592的一端连接至曲轴箱1594,气缸体1593和曲轴箱1594 是发动机15引擎的基本结构。油底壳1595用于密封曲轴箱1594,油底壳 1595和曲轴箱1594连接后构成贮油空间1595a,用于收集和储存游离在发动机15内部的润滑油。发电机16设置在曲轴箱1594的一侧,通过发动机 15驱动发电机16工作,从而实现机械能转化为电能的效果。

36.作为一种实现方式,外壳体组件159上形成有悬置点(图中未示出)。动力组件通过悬置点和紧固件配合连接至车架11。具体的,悬置点可以设置在外壳体组件159靠近发电机16的一侧,悬置点还可以设置在外壳体组件 159远离发电机16的一侧。进一步地,悬置点还可以设置为外壳体组件159 上的预留的连接位置,从而满足不同平台的扩展应用。通过上述设置,从而使动力组件可以扩展在不同全地形车100的车型上,提高动力组件装配的灵活性。

37.如图4和图5所示,发动机15还包括凸轮机构152、进排气机构153、点火机构154、活塞机构(图中未示出)、正时系统155、平衡机构156、冷却系统157和润滑机构158。外壳体组件159形成有容纳空间,凸轮机构152、进排气机构153、点火机构154、活塞机构、正时系统155、曲轴连杆机构151、润滑机构158、平衡机构156和冷却系统157均至少部分设置在容纳空间中。此外,容纳空间包括第三容纳空间1592a、第四容纳空间1593a和第五容纳空间1594a。

38.作为一种实现方式,气缸盖1592形成有第三容纳空间1592a,凸轮机构 152、进排气机构153、点火机构154、正时系统155、润滑机构158和冷却系统157至少部分设置在第三容纳空间1592a中。气缸体1593形成有第四容纳空间1593a,活塞机构、润滑机构158、正时系统155和冷却系统157至少部分设置在第四容纳空间1593a中。曲轴箱1594形成有第五容纳空间 1594a,曲轴连杆机构151、润滑机构158、平衡机构156、正时系统155和冷却机构至少部分设置在第五容纳空间1594a中。

39.进排气机构153包括进气机构1531和排气机构1534。点火机构154设置在进气机构1531和排气机构1534之间。沿点火机构154的轴线方向,点火机构154的一端靠近气缸体1593设置,点火机构154的另一端设置有凸轮机构152,凸轮机构152包括第一凸轮轴1521和第二凸轮轴1522,第一凸轮轴1521靠近进气机构1531设置,第二凸轮轴1522靠近排气机构1534设置。曲轴连杆机构151包括曲轴1511和连杆1512,连杆1512的一端连接至活塞机构,连杆1512的另一端连接至曲轴1511。曲轴1511和平衡机构156 通过齿轮啮合。当活塞机构在气缸体1593中做直线往复运动时,活塞机构通过连杆1512驱动曲轴1511转动,通过曲轴1511转动带动平衡机构156转动以此减小发动机15工作时的震动。正时系统155的一端连接至凸轮机构 152,正时系统155的另一端连接至曲轴连杆机构151。润滑机构158包括油泵1581和回油通道(图中未示出),通过油泵1581将贮油空间1595a中的润滑油泵1581送至发动机15的各个零部件,并沿回油通道回流至贮油空间 1595a内。气缸体1593形成有贯穿自身的用于容纳活塞机构的气缸孔1593b,冷却系统157至少部分围绕气缸孔1593b设置。点火机构154与气缸体1593 之间的空间为燃烧室。燃烧室设置为活塞机构到达上止点后,活塞

机构顶部与气缸盖1592底面之间的空间。其中,上止点为活塞机构顶部距离曲轴1511 的旋转中心最远的位置。曲轴1511的一端连接至发电机16,通过曲轴1511 驱动发电机16转动,为全地形车100提供电力,从而驱动全地形车100行驶。

40.进气机构1531用于将新鲜空气和/或可燃混合气体送入燃烧室,点火机构154将可燃混合气体点燃,使可燃混合气体在燃烧室内燃烧,燃烧产生的气压驱动活塞机构运动,通过发动机15将可燃混合气体的内能转化为驱动发动机15工作的机械能,为发动机15提供动力来源。活塞机构在燃烧室内沿点火机构154的轴线方向做直线往复运动,并驱动连杆1512带动曲轴1511 转动。曲轴1511通过正时链条1551驱动凸轮机构152运动,从而使凸轮机构152控制进排气机构153的开启和关闭,进气机构1531吸收新鲜空气和/ 或可燃混合气体,并由排气机构1534将燃烧后的废气排出发动机15。同时,曲轴1511驱动发电机16转动,发电机16将机械能转化为电能,用于驱动全地形车100行驶。

41.如图6和图7所示,气缸盖1592上还形成有点火通道1592g,点火通道 1592g设置在进气机构1531和排气机构1534之间。作为一种实现方式,在一个平行于点火机构154的轴线方向的第一直线104上,点火通道1592g基本沿平行于第一直线104的方向设置,并且点火通道1592g贯穿气缸盖1592 设置。点火通道1592g的通道宽度沿气缸盖1592至气缸体1593的方向逐渐减小。当气缸盖1592连接至气缸体1593时,点火通道1592g的一端和燃烧室连通,点火通道1592g远离气缸体1593的一端向外延伸并形成有配合部 1592h,配合部1592h和气缸盖1592一体成型。

42.作为一种实现方式,点火机构154至少部分设置在点火通道1592g中,点火机构154的一端至少部分设置在燃烧室内,点火机构154的另一端连接至气缸盖1592。当点火机构154设置在点火通道1592g时,点火通道1592g 内形成一个密闭的空间。点火机构154包括火花塞1541和点火线圈1542,火花塞1541设置在点火通道1592g中,火花塞1541的一端靠近燃烧室,火花塞1541的另一端连接至点火线圈1542,通过点火线圈1542控制火花塞 1541产生电火花,从而点燃燃烧室内的可燃混合气体。点火线圈1542可以采用橡胶材料设置,从而减小点火机构154设置在气缸盖1592时的装配难度,并且采用橡胶材料可以提升点火机构154连接至气缸盖1592时的气密性和防水性。当设置点火机构154时,将火花塞1541设置在点火通道1592g 中,从而通过火花塞1541密封点火通道1592g靠近燃烧室的一端。将点火线圈1542设置在点火通道1592g中,并且使点火线圈1542套接至火花塞1541。在本技术实施方式中,点火线圈1542远离火花塞1541的一端形成有连接孔 1542a,并且点火机构154通过紧固件和连接孔1542a配合固定连接至气缸盖 1592上。点火机构154和气缸盖1592之间的连接方式可以采用单点固定连接的方式,其中,单点固定连接指点火机构154通过一个紧固件和连接孔 1542a配合连接至气缸盖1592上,从而减小点火机构154的拆卸难度;作为另一种实现方式,点火机构154还可以通过多个紧固件和若干连接孔1542a 配合连接至气缸盖1592,从而提升点火机构154设置在点火通道1592g内的稳定性,避免发动机15工作时,点火通道1592g内气压过大导致点火机构 154从点火通道1592g内弹出,提升了发动机15的安全性。

43.作为一种实现方式,点火线圈1542包括第一密封件1542b、第二密封件 1542c、第三密封件1542d和第四密封件1542e。具体的,第一密封件1542b 围绕点火线圈1542设置,第一密封件1542b基本呈环形,并且设置在点火线圈1542远离火花塞1541的一端。此外,第一密封件1542b上还形成有导气口(图中未示出)。第二密封件1542c的结构和第一密封件

1542b基本相同,并且第二密封件1542c上也形成有导气口。第三密封件1542d的结构和第一密封件1542b的结构基本相同,并且第三密封件1542d上也形成有导气口。具体的,第二密封件1542c设置在第一密封件1542b和第三密封件1542d之间,第一密封件1542b、第二密封件1542c和第三密封件1542d之间共同构成排气通道1542f。在点火机构154设置在点火通道1592g的安装过程中,通过排气通道1542f排出点火通道1592g内的气体,防止发动机15工作过程中点火通道1592g内的气压过大导致点火机构154损坏。更具体的,第一密封件1542b的导气口和第三密封件1542d的导气口沿第一直线104的方向基本对齐,第二密封件1542c的导气口设置在第二密封件1542c上远离第一导气口或第三导气口的一侧。通过上述设置,从而增加了排气通道1542f的长度,避免全地形车100行驶过程中泥水进入点火通道1592g,延长了发动机 15各个部件的使用寿命。可以理解的,当点火机构154设置在点火通道1592g 时,点火通道1592g中的气体可以沿第三密封件1542d的导气口进入排气通道1542f,并沿第一密封件1542b的导气口离开点火通道1592g。

44.当点火机构154设置在点火通道1592g时,第一密封件1542b的边缘挤压点火通道1592g的内壁,第一密封件1542b和点火通道1592g之间过盈配合。第一密封件1542b采用橡胶设置,从而使第一密封件1542b的边缘和点火通道1592g接触的部分产生形变,导致第一密封件1542b的边缘压缩,第一密封件1542b的边缘压缩量为r1。第二密封件1542c的边缘压缩量和第一密封件1542b的边缘压缩量r1基本相同,第三密封件1542d的边缘压缩量和第一密封件1542b的边缘压缩量r1基本相同。作为一种实现方式,第一密封件1542b的边缘压缩量r1大于等于0.4mm并且小于等于0.6mm。进一步地,r1大于等于0.45mm且小于等于0.55mm。更具体的,r1等于0.5mm。通过上述设置,提升了点火机构154设置在点火通道1592g时的密闭性,防止发动机15工作时,泥水或灰尘进入点火通道1592g。当点火机构154设置在点火通道1592g时,点火通道1592g内的气压和大气压基本相同,防止点火通道1592g中的空气受热膨胀后,点火机构154弹出点火通道1592g,从而避免连接孔1542a损坏。

45.第四密封件1542e基本呈伞状,当点火机构154设置在点火通道1592g 时,第四密封件1542e围绕配合部1592h设置,并且配合部1592h和第四密封件1542e抵接。第四密封件1542e采用橡胶设置,从而使第四密封件1542e 和配合部1592h接触的部分产生形变,导致第四密封件1542e向内侧压缩,第四密封件1542e的内侧压缩量为r2。作为一种实现方式,第四密封件1542e 的内侧压缩量r2大于等于0.4mm且小于等于0.6mm。进一步地,第四密封件1542e的内侧压缩量r2大于等于0.45mm且小于等于0.55mm。更具体的,第四密封件1542e的内侧压缩量r2等于0.5mm。通过上述设置,提升了点火机构154设置在点火通道1592g时的密闭性,防止发动机15工作时,泥水或灰尘进入点火通道1592g,并且当点火机构154设置在点火通道1592g时,点火通道1592g内的气压和大气压基本相同,防止点火通道1592g中的空气受热膨胀后,将点火机构154弹出点火通道1592g,进而避免连接孔1542a 损坏。

46.如图8和图9所示,作为一种实现方式,曲轴连杆机构151还包括曲轴 1511、平衡块1513和曲轴信号盘1514。具体的,平衡块1513连接至曲轴1511,通过曲轴1511转动带动平衡块1513围绕曲轴1511转动,从而减小发动机15工作过程中产生的抖动。曲轴信号盘1514通过平衡块1513连接至曲轴1511,使曲轴信号盘1514跟随曲轴1511同步转动,从而减小曲轴信号盘1514在发动机15内布置占用的空间。

47.作为一种实现方式,曲轴信号盘1514通过紧固件连接至平衡块1513。具体的,曲轴

信号盘1514采用冲压成型,从而降低了曲轴信号盘1514的生产成本。曲轴信号盘1514基本呈环形,并且曲轴信号盘1514围绕自身形成有第一孔1514a和第二孔1514b。进一步地,在靠近曲轴信号盘1514的平衡块1513上形成有若干连接部(图中未示出)。在靠近曲轴信号盘1514的平衡块1513上还形成有第二限位部1513a,第二限位部1513a的边缘基本为弧形,且第二限位部1513a边缘的轮廓和曲轴信号盘1514内侧边缘的轮廓基本一直,从而使曲轴信号盘1514抵接至第二限位部1513a,避免曲轴信号盘 1514在转动过程中发生位移,进而减小曲轴信号盘1514收集信号的精度的影响。当曲轴信号盘1514连接至平衡块1513时,第一孔1514a的轴线和连接部的轴线基本重合,通过紧固件将曲轴信号盘1514设置在平衡块1513上。

48.作为一种实现方式,通过在曲轴信号盘1514上设置若干第二孔1514b,通过第二孔1514b减小曲轴信号盘1514的重量,并且降低曲轴信号盘1514 的生产成本。在一个垂直于曲轴信号盘1514的轴线方向的投影平面105上,第二孔1514b沿自身轴线方向在投影平面105上的投影面积为s1,曲轴信号盘1514沿自身轴线方向在投影平面105上的投影面积为s2。作为一种实现方式,第二孔1514b的投影面积s1和曲轴信号盘1514的投影面积s2的比值大于等于0.16并且小于等于0.28。进一步地,第二孔1514b的投影面积s1 和曲轴信号盘1514的投影面积s2的比值大于等于0.19且小于等于0.25。更具体的,第二孔1514b的投影面积s1和曲轴信号盘1514的投影面积s2的比值等于0.22。通过上述设置,减少了曲轴信号盘1514的重量,从而为发动机15的整体布置节省了空间。

49.此外,曲轴信号盘1514沿自身轴线方向在投影平面105上围绕形成的投影面积为s3。作为一种实现方式,曲轴信号盘1514的投影面积s2和曲轴信号盘1514围绕形成的投影面积s3的比值大于等于0.25且小于等于0.41。进一步地,s2和s3的比值大于等于0.29且小于等于0.37。更具体的,s2和s3的比值等于0.33。通过上述设置,减少了曲轴信号盘1514的重量,从而为发动机15的整体布置节省了空间。

50.作为一种实现方式,曲轴信号盘1514沿自身外围围绕形成有基本连续的信号齿。曲轴信号盘1514至少设置为72个信号齿,其中,单个信号齿的信号大于等于0

°

且小于等于5

°

。进一步地,单个信号齿的信号大于等于0

°

且小于等于4

°

。更具体地,单个信号齿的信号大于等于0

°

且小于等于3

°

。通过上述设置,提升了曲轴信号盘采集曲轴转动时的信号精度,进而提升点火机构的工作精度,增加了发动机的工作效率,提升了全地形车的经济性。

51.作为一种实现方式,当发动机15工作时,通过曲轴信号盘1514检测曲轴1511的转动周期。即发动机15完成一次做工、排气、进气、压缩的循环,第一控制器171控制点火机构154点火,进而实现下一个做工、排气、进气、压缩的循环。通过上述设置,从而控制发动机15的点火节点。可以理解的,通过在曲轴信号盘1514上至少设置72个信号齿,从而提高了第一控制器171 的信号采集的精度,并且将齿圈信号盘集成在平衡块1513上,节省了发动机 15整体的布置空间。

52.如图10所示,正时系统155包括正时链条1551、凸轮链轮1552和曲轴链轮1553。具体的,凸轮链轮1552包括第一凸轮链轮1552a和第二凸轮链轮1552b,其中,第一凸轮链轮1552a至少部分设置在第三容纳空间1592a 内,并且第一凸轮链轮1552a设置在第一凸轮轴1521的一端,第一凸轮链轮 1552a和第一凸轮轴1521的连接方式可以是花键连接,第一凸轮链轮1552a 和第一凸轮轴1521也可以一体成型。第二凸轮链轮1552b至少部分设置在第

三容纳空间1592a内,第二凸轮链轮1552b设置在第二凸轮轴1522的一端,第二凸轮链轮1552b和第二凸轮轴1522的连接方式可以是花键连接,第二凸轮链轮1552b和第二凸轮轴1522也可以一体成型。曲轴链轮1553至少部分设置在第五容纳空间1594a中。正时链条1551贯穿第三容纳空间1592a、第四容纳空间1593a和第五容纳空间1594a,并且正时链条1551由若干链片连接形成一个头尾相接的封闭环形。作为一种实现方式,曲轴链轮1553和凸轮链轮1552通过正时链条1551连接。当发动机15工作时,通过曲轴链轮 1553的转动驱动第一凸轮轴1521转动和第二凸轮轴1522转动,进而控制进排气机构153的开启和关闭。

53.作为一种实现方式,凸轮链轮1552a上设置有第一齿轮标记1552c,其中,第一齿轮标记1552c至少部分设置在第一凸轮链轮1552a上,且该第一齿轮标记1552c与正时链条1551具有相位关系的位置;第一齿轮标记1552c 至少部分设置在第二凸轮链轮1552b上,且该第一齿轮标记1553a设置在第二凸轮链轮1522b与正时链条1551具有相位关系的位置。具体的,该相位关系指当第一凸轮轴1521控制的进气机构1531处于打开状态时,第二凸轮轴 1522控制的排气机构1534处于关闭状态。第一凸轮链轮1552a的轮齿与正时链条1551的链片啮合,第二凸轮链轮1552b的轮齿与正时链条1551的链片啮合,且第一凸轮链轮1552a的轮齿和第二凸轮链轮1552b的轮齿均不可以设置在正时链条1551的两节链片之间。通过上述设置,确定正时链条1551 与第一凸轮链轮1552a的啮合位置,以及正时链条1551与第二凸轮链轮 1552b的啮合位置。进一步地,曲轴链轮1553上设有第二齿轮标记1553a,第二齿轮标记1553a设置在曲轴链轮1553与正时链条1551具有相位关系的轮齿处,其中,该相位关系指活塞机构转动至上止点时,活塞机构连接的曲轴连杆机构151控制进气机构1531处于打开状态,且排气机构1534处于关闭状态。曲轴链轮1553的轮齿可以与正时链条1551链片啮合,并且曲轴链轮1553的轮齿不可以设置在正时链条1551的两节链片之间,通过上述设置,确定正时链条1551与曲轴链轮1553的啮合位置。其中,曲轴链轮1553和曲轴1511的连接方式可以是花键连接,曲轴链轮1553和曲轴1511也可以一体成型。通过上述设置,可以通过活塞往复运动带动曲轴链轮1553转动,从而驱动凸轮机构152转动。更具体的,第一齿轮标记1552c可以设置为一个标记孔和/或颜色标记,第二齿轮可以设置为一个标记孔和/或颜色标记。通过上述设置,降低正时链条1551的装配难度,从而提升正时系统155的装配效率。

54.作为一种实现方式,第一凸轮链轮1552a、第二凸轮链轮1552b和曲轴链轮1553通过正时链条1551连接,从而通过正时系统155驱动进排气机构 153。正时系统155的装配应具有相位要求,正时链条1551的链片上设置有用于标记装配位置的标记链片组件1551a。进一步地,标记链片组件1551a可以设置为标记孔,或颜色标记。通过标记链片组件1551a区分正时链条1551 的其他链片。可以理解的,标记链片组件1551a的标记形式不局限于以上设置的标记孔或颜色标记,可以通过与链片不同的标记用于区分标记链片组件 1551a的标记方式,均包含在本技术的正时链条1551中。其中,标记链片组件1551a包括第一标记1551b、第二标记1551c和第三标记1551d。其中,第一标记1551b和第一凸轮链轮1552a的第一齿轮标记1552c对应,第二标记 1551c和第二凸轮链轮1552b的第一齿轮标记1552c对应,第三标记1551d 和曲轴链轮1553的第二齿轮标记1553a对应。通过上述设置,第一标记1551b、第二标记1551c和第三标记1551d处均设有与正时链条1551不同的颜色标记,和/或第一标记1551b、第二标记1551c和第三正式标记设置有明显区分与正时链条1551的记号,降低正时链条1551装配难度,达到方便装配的目的,提升正时系统155的装配效率。

55.作为一种实现方式,正时系统155还包括链条支撑结构1554。链条支撑结构1554至少部分设置在第三容纳空间1592a中,链条支撑结构1554还至少部分设置在第四容纳空间1593a中,链条支撑结构1554还至少部分设置在第五容纳空间1594a中。通过链条支撑结构1554抵接正时链条1551,从而实现压紧正时链条1551,防止发动机15运行过程中正时链条1551上下抖动的效果。进一步地,通过调节链条支撑结构1554收紧正时链条1551时,正时链条1551受到链条支撑结构1554的挤压而拉长,从而提升正时链条 1551连接至凸轮链轮1552和曲轴链轮1553的稳定性。正时链条1551包括放松时的第一状态和拉紧时的第二状态,当正时链条1551处于第一状态时,正时链条1551围绕形成的周长为l1;当正时链条1551处于第二状态时,正时链条1551围绕形成的周长为l2。其中,l1和l2的差值为正时链条1551 的伸长范围。正时链条1551的伸长范围大于等于0且小于等于2mm。进一步地,正时链条1551的伸长范围大于等于0且小于等于1.8mm。更具体的,正时链条1551的伸长范围大于等于0且小于等于1.6mm。

56.应当理解的是,对于本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。