1.本主题涉及一种电池模块。更特别地,公开了该电池模块的散热。

背景技术:

2.近年来,可充电能量存储设备已广泛用作许多电子与电气单元、混合动力和电动车辆的能量源。常用的可充电能量存储设备包括例如镍镉电池、镍氢电池、镍锌电池和锂可充电电池。因为锂可充电能量储存设备是可充电的,所以它们广泛地用于电动车辆和混合动力车辆,它们可以制作成在紧凑尺寸中具有较大容量,它们具有高运行电压,并且它们每单位重量有着高能量密度。

3.现有的能量存储设备包括一个或多个能量存储单元,如封装在壳体内的锂离子电池单元。与锂离子电池单元的电化学反应使得能量存储设备产生电压和电流。而且,在能量存储设备的充电期间,在锂离子电池单元内发生电化学反应。这些电化学反应大量放热,并且锂离子电池单元在正常运行过程中往往也会升温。锂离子电池单元升高的温度降低了能量存储设备的电性能,并且可能导致能量存储设备发生严重故障。为了保障能量存储设备的安全性和寿命,需要使产生的热消散并对能量存储设备的锂离子电池单元进行冷却。

附图说明

4.参考附图来描述具体实施方式。在所有附图中,相同的附图标记用于指代相似的特征和部件。

5.图1a至图1b示例性示出了根据本发明的实施例的电池模块的立体图;

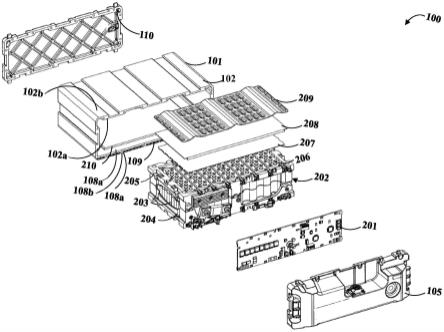

6.图2示例性示出了图1a至图1b中示出的电池模块的分解立体图;

7.图3示例性示出了电池模块的壳体的前视立体图;

8.图4示例性示出了根据本发明的实施例的电池模块中的电池保持件的俯视立体图;

9.图5示例性示出了电池模块中互连片和热界面构件的组件的平面图;

10.图6示例性示出了电池模块的柔性构件的俯视立体图;以及

11.图7示例性示出了描述包括用于组装电池模块等步骤的方法的流程图。

具体实施方式

12.目前,为了冷却能量存储设备中的锂离子电池单元,围绕各个电池单元或电池单元组设计了具有空气或冷却液的冷却剂通道。然而,在能量存储设备的壳体内设计冷却剂通道,使得能量存储设备体积变大且不再紧凑,无法用于空间受限的各种应用。而且,在冷却剂流入和流出能量存储设备时,维持温度、压力和密封同样增加了要解决的散热问题的难度。

13.在用于冷却能量存储设备并进而冷却锂离子电池单元的另一实施方式中,使用了与能量存储设备的壳体热接触的热交换构件。从锂离子电池单元消散的热必须穿过电池单

元和壳体之间充满空气的间隙。由于空气不是良好的热传导体,因此在电池单元和壳体之间热传递的效率并不高。为了确保热有效地从电池单元消散,有必要确保将发热的电池单元牢靠地固定成与靠近壳体的热交换构件热接触。进一步地,为了确保有效地将热传递到金属壳体,还需要确保在锂离子电池单元的上表面和外壳体的内表面之间没有气隙。

14.通常,紧固件或夹子用于将锂离子电池单元固定在能量存储设备的壳体近侧,以在电池单元和热交换构件之间建立热接触。特别地,夹子/紧固件的使用,仅帮助建立电池单元的侧表面和/或前表面和/或后表面与壳体的热接触并通过壳体建立与热交换构件热接触。进一步地,基于能量存储设备的应用,能量存储设备会有各种各样的容量。而基于能量存储设备的容量,电池单元的数量、电池单元的质量以及电池单元的容量等也是多种多样的。如果将尺寸或质量变小的电池单元封装在现有壳体内,那么会在壳体和电池单元之间形成间隙。这样的间隙将导致来自能量存储设备中的能量存储单元的热传递无效。而且,由于紧固件的形状和尺寸的变化,也难以在电池单元和热交换构件之间建立一致且有效的热接触。

15.通常,导热包装材料可用于建立电池单元与外传导壳体的表面的热接触。需要使用紧固工具将导热包装材料在壳体和电池单元的表面之间沿着壳体的长度均匀分布。然而,包装材料增加了能量存储设备的重量、制造成本和组装成本。而且,在将能量存储单元的组件装载至壳体中或从中卸载时,包装材料可能阻碍轻易地将能量存储单元推入壳体或从中拉出。如果使用刚性且坚硬的导热包装材料,那么它可能不允许灵活地将现有壳体用于能量存储单元的不同组件。而这会导致需要为能量存储单元的不同组件制造不同的壳体,从而增加了实体的材料成本和制造成本。因此,为了解决这个问题,在装载和卸载具有有效热传递特性的能量存储单元的组件时,必须将包装材料制成足够柔性的,而且具有足以使其不变形的刚度。而且,在壳体的设计或电池保持件(其保持电池单元,用于从能量存储单元到壳体的有效热传递)的设计中,包装材料需要考虑边缘偏差或公差。

16.因此,需要一种对能量存储设备的改进设计,其中在能量存储设备的电池单元和壳体之间具有热接触,用于在能量存储设备的组装、使用、维护和维修期间容易且安全地从电池单元进行高效热传递,从而克服上文公开的所有问题以及已知技术的其他问题。

17.本主题公开了一种能量存储设备,即,一种电池模块,其具有与电池模块的壳体无间隙热接触的电池单元,用于有效且高效地使电池单元产生的热消散并对电池单元进行冷却,用于在能量存储设备的组装、使用、维护和维修期间保障安全、寿命以及便利和安全。这种电池模块可用于动力设备,如电动车辆、混合动力电动车辆、ic发动机车辆等。

18.在本发明的实施例中,公开了一种用于动力设备的电池模块。该电池模块包括定位在多个电池保持件中的多个电池。壳体将电池封装在电池保持件中。壳体包括第一内表面、第一外表面和第二内表面。电池模块还包括与壳体的第一内表面集成式电池支撑结构,用于在电池和第一内表面之间建立导热且电绝缘的接触。在一个实施例中,电池模块还包括柔性构件,其定位在壳体的第二内表面和电池保持件中的一个电池保持件之间,用于在电池保持件上施加预载压力,以在电池和第一内表面之间建立导热且电绝缘的接触。柔性构件纵向松弛,从而形成一系列交替的脊和槽。

19.在一个实施例中,电池模块还包括至少一个热界面构件,其与一个或多个电池保持件中的至少一个电池保持件接触,用于将由定位在一个或多个电池保持件中的多个电池

所产生的热进行热传导。在一个实施例中,一个热界面构件定位在柔性构件和电池保持件中的一个电池保持件之间。在该实施例中,另一热界面构件定位在电池保持件中的一个电池保持件和电池支撑结构之间。在另一实施例中,只有一个热界面构件定位在电池保持件中的一个电池保持件和电池支撑结构之间。热界面构件在室温下是坚硬的,并且在较高温度下软化并填充一个或多个电池保持件中的一个电池保持件和电池支撑结构之间的间隙,用于防止空气截留在由多个电池产生的热传导路径中。

20.在一个实施例中,壳体还包括第一外表面,其具有散热结构,用于将由与壳体的第一内表面处于导热且电绝缘的接触的电池产生的热消散到外部环境。散热结构是多个散热片、冷却剂通道或/和通气设备。在一个实施例中,联接构件(208)定位在柔性构件和一个或多个电池保持件中的一个电池保持件之间,用于高效地包装多个电池,以在多个电池和第一内表面之间建立导热且电绝缘的接触。在一个实施例中,联接构件定位在壳体的内表面和柔性构件之间。在电池保持件和至少一个热界面构件进行组装之后,将柔性构件插入壳体的第二内表面和电池保持件中的一个电池保持件之间的间隙。

21.在另一实施例中,公开了一种组装电池模块的方法。该方法包括步骤:获得壳体和封装在一个或多个电池保持件中的多个电池,其中壳体包括第一内表面、第一外表面和第二内表面,并且其中电池支撑结构与壳体的第一内表面集成。进一步地,将电池保持件定位在壳体中,其中在一个或多个电池保持件中的一个电池保持件中的多个电池与电池支撑结构导热且电绝缘的接触。进一步地,在壳体的第二内表面和一个或多个电池保持件中的另一电池保持件之间滑动柔性构件,用于在一个或多个电池保持件上施加压力,以在多个电池和电池支撑结构之间建立导热且电绝缘的接触。

22.在一个实施例中,该方法还包括将至少一个热界面构件插入柔性构件和一个或多个电池保持件中的另一电池保持件之间的步骤。在一个实施例中,该方法还包括将至少一个热界面构件插入一个或多个电池保持件中的一个电池保持件和电池支撑结构之间的步骤。在一个实施例中,该方法还包括将联接构件插入壳体的第二内表面和柔性构件之间。在一个实施例中,该方法包括将联接构件插入柔性构件和一个或多个电池保持件中的一个电池保持件之间的步骤。在一个实施例中,散热结构集成到壳体的第一外表面,用于将由与壳体的第一内表面处于导热且电绝缘的接触的多个电池产生的热消散到外部环境。散热结构是多个散热片、多个冷却剂通道和通气设备中的至少一个。

23.图1a至图1b示例性示出了根据本发明的实施例的电池模块100的立体图。图1a示出了电池模块100的俯视立体图。图1b也示出了电池模块100的俯视立体图,其中图1a中的电池模块100处于倒置取向。如图1a中示例性示出的,电池模块100包括壳体101和第一端盖105。壳体101是封装多个电池和其它电气与电子部件(如电池模块100的bms板)的中空矩形盖。壳体101包括封装壁102和108(在图1b中示例性示出)、在封装壁102和108之间的外围壁103和104以及开口端(未示出)。电池模块100的端盖封闭壳体101的开口端。壳体101具有安装装置(如106),以使用附接工具将端盖(如,第一端盖105和第二端盖(未示出))安装在壳体101的开口端处。端盖具有电池模块100的外部电接口(如107),用于对电池模块100进行充电和放电。如示例性示出的,封装壁102的外表面包括燕尾形式,其有助于将电池模块100轻易地安装到动力设备中的指定空间中以及从中拆卸。在一个实施例中,封装壁102和108两者均具有燕尾形式。相应地,封装壁102和108的内表面同样具有燕尾形式。在一个实施例

中,外围壁103和104的外表面在其上同样具有燕尾形式。

24.如图1b中示例性示出的,壳体101的另一封装壁108的外表面包括散热结构109(如,散热片)。封装在壳体101中的电池(未示出)产生热,而热被传递到电池模块100的壳体101,以向电池模块100的周围消散热。位于封装壁108的外表面上的散热结构109有助于将传递到壳体101的热与空气或液体冷却剂进行交换。散热结构109可以是散热片、用于空气或液体的冷却剂通道、和/或通气设备。散热结构109抽取壳体101中的热,并基于电池模块100的安装及应用,利用自然对流或强制对流之一对电池模块100进行冷却。通过构造如将在图2至图7中公开的电池模块100,在电池和壳体101之间建立热接触,利用因热接触而产生传导,将热从电池传递到壳体101。为了有效导热,壳体101由导热材料制成,并且通过挤压工艺形成。当由电池以及其他电子部件(如bms板)产生的热散发到周围时,确保了电池模块100的高效性能。在下文中,封装壁102的外表面被称为第二外表面,而封装壁102面向电池的内表面被称为第二内表面。类似地,在下文中,封装壁108的外表面被称为第一外表面,而封装壁108面向电池的内表面被称为第一内表面。

25.图2示例性示出了图1a至图1b中示出的电池模块100的分解立体图。作为示例,电池模块100包括第一端盖105、第二端盖110、壳体101和电池组202。外部壳体101从顶部和底部封装电池组202。第二端盖110和第一端盖105紧固在壳体101的开口端并分别从后面和前面封装电池组202。电池组202包括以特定顺序布置在电池保持件204和205之间的多个电池203。电池203使用一个或多个互连片(如206)以串联和/或并联配置进行电连接,以形成电池阵列。这样的电池阵列电连接到电池模块100内的电池管理系统(bms)201。bms 201是印刷电路板,其一体地具有一个或多个集成电路。电池组202具有用于bms板201的安装装置。bms板201可旋转地附接到电池组202的电池保持件204和205。bms板201位于电池组202和第一端盖105之间。形成在壳体101的内侧上的燕尾形式允许电池组202轻易地滑入壳体101中。

26.壳体101的第一外表面108b包括散热结构109,如图1b中示例性示出。在第一内表面108a上,电池支撑结构210集成到壳体101。除了电池组202之外,热界面构件207和柔性构件209定位在壳体101内。在一个实施例中,联接构件208同样定位在壳体101中,如示例性示出的。如示例性示出的,热界面构件207、柔性构件209、电池支撑结构210和联接构件208围绕多个电池203定位,以建立电池203与壳体101的主体上的散热结构109的热接触。

27.如示例性示出的,热界面构件207定位成靠近电池保持件205与互连片206接触。在一个实施例中,另一热界面构件(如207)可定位在电池203下面且靠近电池保持件204和电池支撑结构210。在一个实施例中,热界面构件(如207)可仅定位在电池保持件204和电池支撑结构210之间。柔性构件209定位成靠近在第二内表面102a。联接构件208定位在柔性构件209和热界面构件207之间。

28.图3示例性示出了电池模块100的壳体101的前视立体图。电池模块100的壳体101包括封装壁102和108、外围壁103和104以及开口端301和302。开口端301和302具有用于安装如在图2中示例性示出的端盖105和110的安装装置(如303)。在封装壁108的内表面108a中,将电池支撑结构210集成。在一个实施例中,电池支撑结构210是模块化的,并且可以定位在壳体101的第一内表面108a上方。电池支撑结构210是具有预定厚度的凸起板,电池保持件(如204)在其上定位。电池支撑结构210由导热材料(如铝)制成。电池支撑结构210在电

池保持件204中的电池203和壳体101之间建立接触,进而与第一外表面108b的散热结构109接触。电池支撑结构210将热传递到第一外表面108b和散热结构109(如散热片),从而允许自然空气冷却第一外表面108b。第一外表面108b上的散热结构109引导第一外表面108b周围的冷空气或液体。电池支撑结构210的温度降低,进而降低与电池支撑结构210接触的电池103。

29.在一个实施例中,热界面构件207可定位在电池保持件204下方并与电池203热接触。于是,热界面构件207与电池支撑结构210热接触。电池保持件204、热界面构件207和电池支撑结构210这样的组件,确保了没有间隙使空气在壳体101中积蓄,以用于有效地从电池203向壳体101传热。电池支撑结构210是坚硬且足够刚性地,以使其在电池组202从壳体101的频繁装载和卸载下以及在较高温度下不变形。在一个实施例中,电池支撑结构210在其侧面上具有多个引导件,以帮助将电池组202装载到壳体101以及从中卸载。在一个实施例中,电池支撑结构210在第一内表面108a的区域上方延伸。

30.图4示例性示出了图2中示例性示出的电池模块100的电池保持件204的立体图。如之前公开的,电池组100包括电池保持件204和205,并且bms板201可移除地附接到电池保持件204和205。电池保持件204是底部电池保持件,而电池保持件205是顶部电池保持件。每个电池保持件(如204)包括用于将电池203保持在每个电池保持件204中的预保持件401。每个电池保持件204包括平坦表面(如402),其具有预保持件401和在平坦表面402的侧部处的凸起壁(如403、404、405和406)。底部电池保持件204定位在电池203的底部处,而顶部电池保持件205定位在电池203的顶部处。电池保持件204和205利用多个紧固件固定在一起,以将电池203紧紧地保持在预保持件401中。当电池保持件204和205固定在一起时,电池保持件204和205的凸起壁(如403、404、405和406)彼此接触。为了将电池保持件204和205紧固在一起,在电池保持件204和205中设置用于定位紧固件的凹部。作为一个实施例,电池保持件204和205在形状上可以是矩形的并将圆柱形电池203保持在预保持件401中。图4中示例性示出了底部电池保持件204。预保持件401是在平坦表面402上的管状结构,其具有用于使电池203的端子突出并接触互连片206的开口。顶部电池保持件205的构造与图2中示例性示出的底部电池保持件204的构造相似。

31.一个或多个互连片(如206)定位在平坦表面402的后侧上,其中一个或多个互连片将串联和/或并联连接的电池203的端子连接。具有凸起壁403、404、405和406的平坦表面402的后侧可安全地保持互连片206。每个互连片206均将一组电池203的端子电连接。在一个实施例中,一个或多个互连片206只定位在顶部电池保持件205或底部电池保持件204中任一个的后平坦表面(如402)上。在一个实施例中,一个或多个互连片206可定位在电池保持件204和205两者的平坦表面402的后表面中。互连片206是导电的,并且将电池203的端子连接到电池模块100的电接口107。而且,互连片206是导热的。在一个实施例中,互连片206具有将电池203锁定在电池保持件204和205中的轮廓。由于互连片206与电池203的端子直接接触,因此电池203产生的热会在端子处传递到互连片206。进一步地,底部电池保持件204中的互连片206与热界面构件207或电池支撑结构210直接接触,并且将热传递到壳体101的第一内表面108a并随后传递到第一外表面108b。互连片206是刚性的,并且由铜、镍等导电和导热材料制成。在一个实施例中,电池组202还包括定位在电池组202的互连片206上方的保护片(未示出),用于保护互连片206上的电接口的焊接点。保护片(未示出)是电绝缘

的,同时也是导热的。保护片同样容纳在平坦平面402的后侧中并与互连片206直接接触。在一个实施例中,热界面构件207可定位在保护片上。

32.图5示例性示出了电池模块100的互连片206和热界面构件207的组件500的平面图。如示例性示出的,热界面构件207定位成与互连片(如206)直接接触。在一个实施例中,另一热界面构件(未示出)定位在顶部电池保持件205(如在图2中示例性示出的)和底部电池保持件204中的每一个电池保持件的平坦表面302的后部。在一个实施例中,电池模块100仅包括一个热界面构件207,并且该热界面构件207定位在底部电池保持件204和壳体101的电池支撑结构210之间。热界面构件207是电绝缘且导热的。在顶部电池保持件205和底部电池保持件204之间的电池203的端子之间,热界面构件207与电池支撑结构210建立直接热接触,其中电池支撑结构210集成到壳体108的第一内表面108a。热界面构件207是预先形成的,并且可移除地定位在底部电池保持件204和电池支撑结构210之间。在一个实施例中,热界面构件207由诸如硅树脂、橡胶等材料制成,其粘附到底部电池保持件204的平坦表面302的后部。在一个实施例中,热界面构件207在室温下相对坚固或坚硬,并且在较高温度下软化并填充底部电池保持件204和电池支撑结构210之间的间隙。由于热界面构件207是电绝缘的,因此热界面构件207防止在底部电池保持件204中的电池203和壳体101的电池支撑结构210之间发生短路。在一个实施例中,热界面构件207具有与一个或多个互连片(如206)中的切口相对应的切口,用于将电池203中的热和反应气体从电池保持件204和205中排出。

33.图6示例性示出了电池模块100的柔性构件209的俯视立体图。如在图2中示例性示出的,柔性构件209定位在壳体101的第二内表面102a和联接构件208之间。在一个实施例中,柔性构件209定位在壳体101的第二内表面102a和电池组202的顶部电池保持件205之间。在另一实施例中,柔性构件209与第二内表面102a以及放置在顶部电池保持件205中的电池组202的保护片(未示出)热接触。在一个实施例中,柔性构件209定位在第二内表面102a和热界面构件207之间并靠近顶部电池保持件205。在另一实施例中,柔性构件209可定位在电池组202的侧面和壳体101的外围壁103和104之间。柔性构件209是导热构件,其对电池组202施加压缩力。柔性构件209的尺寸(如长度和宽度)大于壳体101的对应尺寸。在一个实施例中,基于待施加在电池组202上的压缩力,对柔性或挠性或弹性构件209的尺寸轮廓进行选择。施加在电池组202或顶部电池保持件205上的压缩力朝向定位在底部电池保持件204下面的热界面构件207推动电池组202。然后,热界面构件207与电池支撑结构210热接触,电池支撑结构210与壳体101集成。因此,柔性或弹性构件209确保热界面构件207与电池支撑结构210的热接触。在一个实施例中,多个柔性构件(如209)可插入到壳体101中。在将电池组202组装在壳体101中时,柔性构件209被压缩。

34.如示例性示出的,将柔性构件209纵向松弛,以形成一系列交替的脊602和槽601。在顶表面603上,柔性构件209包括在槽601中的一系列凹陷601a,从而在顶表面603的后侧上的对应位置处产生凸起。纵向松弛的柔性构件209允许通过纵向压缩柔性构件209而将其插入到壳体101中。在这之后,柔性构件209纵向地伸展,以占据壳体101的外围壁103和104之间的空间。脊602和槽601占据壳体101的第二内表面102a和电池组202之间的空间。顶表面603的后侧上的凸起将压缩力施加在柔性构件209下面的电池组202上。在一个实施例中,脊602和槽601占据壳体101的第二内表面102a和联接构件208之间的空间。在一个实施例中,脊602和槽601占据壳体101的第二内表面102a和定位在电池保持件205上的热界面构件

207之间的空间。柔性构件209例如是弹性弹簧板。

35.图7示例性示出了描述包括用于组装图2中示例性示出的电池模块100的步骤的方法的流程图700。该方法包括:在步骤701,获得壳体101和封装在多个电池保持件204和205中的多个电池203,如在图2中示例性示出的。壳体101包括第一内表面108a和第二内表面102a。电池支撑结构210与壳体101的第一内表面108a集成。在步骤702,将具有电池203的电池保持件204和205定位在壳体101中。电池保持件204和205之间的电池203与电池支撑结构210热接触。在步骤703,在壳体101的第二内表面102a和电池保持件中的一个电池保持件(即,顶部电池保持件205)之间滑动柔性构件209,以获得电池模块100。柔性构件209在电池保持件204和205上施加压力,以在电池203和电池支撑结构210之间建立正热接触。

36.在一个实施例中,将至少一个热界面构件207插入电池模块100中的柔性构件209和顶部电池保持件205之间。在另一实施例中,将热界面构件207插入底部电池保持件204和电池支撑结构210之间。在一个实施例中,电池模块100的组装还包括将联接构件208插入壳体101的第二内表面102a和柔性构件209之间的步骤。在另一实施例中,如在图2中示例性示出的,将联接构件208插入柔性构件209和电池保持件中的一个电池保持件(如,顶部电池保持件205)之间。电池模块100的组装还包括将散热结构109集成到壳体101的第一外表面108b的步骤,用于将由与壳体101的第一内表面108a处于热接触的电池203产生的热消散到外部环境。散热结构109是散热片、冷却剂通道和通气设备中的一个。

37.在电池模块的不同实施例中,热界面构件、柔性构件、联接构件、电池支撑结构和散热结构以各种顺序进行组装,从而在电池模块中的热管理领域实现了技术进步。电池模块的壳体具有集成式电池支撑结构,确保了电池和壳体之间牢固的热接触。集成式电池支撑结构在壳体的模制过程期间形成,或者可利用合适的附接工具在现场进行集成。在模制过程期间,集成式电池支撑结构节省了用于将电池支撑结构附接到壳体的额外部件(如紧固件、粘合剂)的成本。电池的互连片和电池支撑结构之间的热界面构件确保电池端子的电绝缘,从而避免电池模块中发生任何短路。然而,热界面构件提供导热性,从而有效地将热从电池端子传递到电池支撑结构。形成于壳体的第一外表面上的散热结构能够将壳体从外面冷却,通过电池支撑结构与热界面构件和连接各电池端子的互连板的热接触,其效用传递到电池的端子。壳体的第一外表面具有容纳不同散热结构(如散热片、通气设备、冷却剂通道)的灵活性,这是因为第一外表面的表面积较宽。

38.将柔性构件定位在电池保持件的顶部上并靠近壳体的第二内表面,使得在电池保持件上产生弹性推力或预载荷,以在具有热界面构件的电池端子和壳体中的电池支撑结构之间具有热接触。当松弛的柔性构件被插入到壳体中时,由于壳体内的部件组装紧密,松弛的柔性构件会承受张力或预载荷。该张力转化为在电池保持件上的推力。如果热界面构件、柔性构件和电池支撑结构组装后仍留有气隙,那么将联接构件另外插入到壳体中,用于电池和壳体中相关部件的紧密包装,以确保电池与热界面构件进而与电池支撑结构的热接触,由此另外应对了任何的几何公差变化。联接构件在材料和尺寸上类似于电池支撑结构。

39.这样组装电池模块确保了电池和壳体上的散热结构之间的有效热传递。热的有效消散确保了电池模块的热稳定性和耐久性。联接构件、柔性构件、热界面构件和电池支撑结构高效地包括电池,从而使电池模块在机械上稳定、抗冲击且防振动。柔性构件的弹性性质充当电池模块的壳体所承受的振动的吸收器。电池支撑结构允许电池组轻易地滑入和滑出

壳体。在电池模块的组装期间,柔性构件的插入是简单的,并且仅需要滑动以装配到第二内表面和电池保持件之间的空间中。在将同一壳体用于不同容量的电池组的情况下,多个单元中的柔性构件和/或与一个或多个联接构件一起将填充电池组和壳体之间的间隙。在一个实施例中,如果电池组和壳体之间的间隙发生变化,那么只需改变柔性构件的尺寸。通过保持相同的柔性或弹性构件或者改变柔性构件和/或弹性构件和/或联接构件的数量,完全避免了重新设计壳体和电池保持件的成本,从而节省了新的电池模块的制造成本,并且为制造商提供了巨大的灵活性以生产有着各种容量的各种电池组以满足不同的产品变型、不同的市场等,而不妨碍制造的复杂性,增加组装的多样性和复杂性,同时克服了有效散热但仍保持电绝缘这样的矛盾要求。

40.在不偏离本发明的范围的情况下,本文中可包含各种改进和修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。