1.本发明涉及一种晶圆治具结构及处理设备,且尤其涉及一种晶圆治具倾斜设计结构,及可以容易激活并发展高温潜变变形的晶圆高温处理设备。

背景技术:

2.在半导体产业中,晶圆(wafer)的材料例如包括硅(si)、砷化镓(gaas)、磷化铟(inp)、锑化铟(insb)、氮化镓(gan)、碳化硅(sic)或硒化锌(znse)。一般而言,制造晶圆的方法包括先形成晶碇(ingot),接着将晶碇切片已获得晶圆。晶碇例如是在高温的环境中制造。目前,晶碇的生长方法包括柴可拉斯基法(czochralski process)、物理气相传输法(physical vapor transport,pvt)、高温化学气相沉积法(high temperature chemical vapor deposition,ht-cvd)法以及液相磊晶法(liquid phase epitaxy,lpe)等。

3.晶种被置放于高温炉中,晶种接触气态或液态的原料,并形成半导体材料于晶种的表面,直到获得具有预期尺寸的晶碇为止。晶碇可以视制造方式与制造原料而有不同的结晶构造。举例来说,碳化硅的晶碇包括3c-碳化硅、4h-碳化硅、6h-碳化硅等。3c-碳化硅属于立方晶系,而4h-碳化硅以及6h-碳化硅属于六方晶系。

4.晶碇在摄氏数百度至摄氏数千度的高温环境中生长。在晶碇的生长过程中,晶碇上端,即邻近晶种的一端,称为晶种端(seed end)。晶碇下端,亦是远离晶种的一端,称为圆顶端(dome end)。晶种端与圆顶端可能会因为位置的不同而出现摄氏数十至摄氏数百度的温差。在这种情况下,晶碇的内部可能会出现因为温差,且来不及应力重组(stress re-distribution)、应变释放,而导致的残留应力。若晶碇为碳化硅,则晶种端为硅面,而圆顶端为碳面,晶碇的硅面可以发展成残留压应力,且晶碇的碳面可以呈现残留拉应力。

5.在晶碇生长完成后,以炉冷或其他方式使晶碇降温至室温。当晶碇降温至塑性-弹性过度温度以下,继续由降温引起的冷缩变形,已逐渐无法被晶体及时的塑性变形(例如差排(dislocation)生成、滑移和/或结合)的方式释放应力。举例来说,差排可以在某对应的滑移面(slip plane)上,沿着特定滑移方向滑移,至结晶体表面而消失。若晶碇只单纯考虑弹性变形,而忽略迟缓的塑性变形的特质时(例如:高温潜变),晶碇的热收缩大致符合下列公式:

6.ε=kδτ

7.在上述公式中,ε为应变,k为热膨胀系数,δτ为温度差。在降温晶碇时,若晶种端的温度不同于圆顶端的温度,晶种端与圆顶端会由不同的温度开始降温,使晶种端的热收缩程度与圆顶端的热收缩程度不同。举例来说,晶种端可能由摄氏1800度降温至室温20度,圆顶端可能由摄氏1900度降温至20度。此情况导致晶碇两端位置温度梯度不同,时间上收缩时序也不同步,出现压应力以及张应力残留。简单说,由于晶种端的δτ与圆顶端的δτ不同,导致晶种端的ε与圆顶端的ε不同。

8.在晶碇降温之后,利用切割机把晶碇形状较差的头尾两端移除,接着用磨轮将晶碇研磨到想要的尺寸(例如3英寸至12英寸)。在一些制程中,于晶碇的边缘研磨出一道平边

或v型槽。此平边或v型槽适用于作为晶碇的结晶方向的记号或适用于固定晶碇。

9.接着将晶碇切片,以获得多个晶圆(wafer)。举例来说,将晶碇切片的方法包括以刀具或钢线配合磨粒(粒如钻石颗粒)的方式进行切割。在一些情况中,晶圆内部与晶碇一样残留有压应力以及张应力。在一些制程中,将晶圆的边角磨成导圆角,以避免晶圆的边角因为碰撞而破裂。

10.接着,对晶圆执行研磨以及抛光制程,以提升晶圆的表面质量。对晶圆执行研磨以及抛光制程的方法例如包括物理研磨制程以及化学机械研磨制程。物理研磨制程例如是以包含以钻石颗粒或其他硬度较高的颗粒的研磨液配合抛光垫研磨晶圆表面。物理研磨制程主要是以机械力处理晶圆表面。化学机械研磨制程是以具有腐蚀性的研磨液以及磨料配合抛光垫,对晶圆表面进行研磨。化学机械研磨制程中的具有腐蚀性的研磨液可以与晶圆表面发生化学反应,使晶圆表面凹凸不平的部分转变成硬度较小的材料,藉此使磨料能更容易的移除晶圆表面凹凸不平的部分。

11.在经过研磨以及抛光制程之后,晶圆的厚度被减少(例如减少数百微米)。晶圆内部残留的张应力与压应力会因为晶圆的厚度减少,而部分释放(stress relaxation)及力的分布重新组合(stress re-distribution),进而导致晶圆出现弓形(bow)和/或挠屈(warp)的几何翘曲。

12.因此,如何在碳化硅晶圆经切割或研磨后改进上述几何翘曲,是物理气相传输法(physical vapor transport,pvt)长晶,及其半导体材料制程上的重要议题。

技术实现要素:

13.本发明是针对一种晶圆治具倾斜设计结构,及晶圆处理设备,可通过较低温的退火处理,有效地改进晶圆的几何翘曲。

14.根据本发明的实施例,晶圆治具结构包括第一治具及第二治具。第一治具含有第一斜面,第二治具有第二斜面。斜面相互平行,并同时倾斜于外力施压的方向。当第一治具及第二治具相互靠合,而将晶圆夹置于第一斜面与第二斜面之间时,通过施压外力,此芯片将受到一个沿着芯片表面的剪应力分量。若外力在高温下操作,此晶圆将会出现高温蠕变。

15.根据本发明的实施例,晶圆治具结构包括第一治具及第二治具。第一治具具有第一斜面。第二治具具有第二斜面,其中第一治具及第二治具相互靠合而使第一斜面朝向第二斜面且第一斜面与第二斜面之间形成夹置空间,第一治具的外围部分及第二治具的外围部分围绕夹置空间,且第一治具的外围部分及第二治具的外围部分之间具有间隙。

16.在根据本发明的实施例中,当第一治具及第二治具相互靠合时,第一治具及第二治具共同构成圆柱状结构。

17.在根据本发明的实施例中,晶圆治具结构还包括至少一定位件,其中第一治具的外周面具有至少一第一沟槽,第二治具的外周面具有至少一第二沟槽,至少一定位件适于部分地嵌设于至少一第一沟槽且部分地嵌设于至少一第二沟槽。

18.在根据本发明的实施例中,晶圆治具结构还包括施力组件,其中施力组件适于连接于第一治具及第二治具,并施加外力于第一治具及第二治具。

19.在根据本发明的实施例中,晶圆治具结构还包括两牺牲层,两牺牲层适于分别配置于第一斜面及第二斜面上以接触晶圆。

20.在根据本发明的实施例中,各牺牲层可为碳化硅挡片或碳化硅cvd镀膜。

21.在根据本发明的实施例中,第一治具具有相对于第一斜面的底面,第二治具具有相对于第二斜面的顶面,底面及顶面皆为水平表面。

22.根据本发明的实施例,晶圆治具结构包括第一治具及第二治具。第一治具具有相对的第一侧及第二侧。第一侧在施压方向上的厚度大于第二侧在施压方向上的厚度。第二治具具有相对的第三侧及第四侧。第三侧在施压方向上的厚度大于第四侧在施压方向上的厚度。当第一治具及第二治具相互靠合而使第一侧对应于第四侧且使第二侧对应于第三侧时,晶圆夹置于第一治具与第二治具之间,且第一治具及第二治具适于通过沿施压方向施加的外力而对晶圆施压。

23.在根据本发明的实施例中,当晶圆夹置于第一治具与第一治具之间时,第一治具及第二治具共同构成圆柱状结构,施压方向平行于圆柱状结构的轴向。

24.在根据本发明的实施例中,第一治具具有第一斜面,第二治具具有第二斜面,晶圆适于夹置于第一斜面与第二斜面之间,第一斜面及第二斜面相对于施压方向的倾角介于0~45度之间、15~35度之间、20~30度之间或22~28度之间,或为25度。

25.在根据本发明的实施例中,晶圆治具结构还包括至少一定位件,其中第一治具的外周面具有至少一第一沟槽,第二治具的外周面具有至少一第二沟槽,至少一定位件适于部分地嵌设于至少一第一沟槽且部分地嵌设于至少一第二沟槽。

26.在根据本发明的实施例中,晶圆治具结构还包括施力组件,其中施力组件适于连接于第一治具及第二治具,并施加外力于第一治具及第二治具。

27.在根据本发明的实施例中,晶圆治具结构还包括两牺牲层,两牺牲层适于分别配置于第一斜面及第二斜面上以接触晶圆。

28.在根据本发明的实施例中,各牺牲层为碳化硅挡片或碳化硅cvd镀膜。

29.在根据本发明的实施例中,第一治具具有相对于第一斜面的底面,第二治具具有相对于第二斜面的顶面,底面及顶面皆为水平表面而垂直于施压方向。

30.根据本发明的实施例,晶圆处理设备包括上述晶圆治具结构及热源。热源适于加热被夹置于第一斜面与第二斜面之间的晶圆。

31.基于上述,在本发明的晶圆治具结构中,第一治具及第二治具分别通过第一斜面及第二斜面夹持晶圆,使晶圆在倾斜的状态下进行退火、高温潜变处理,而可适当地释放部分应力。从而,本发明的晶圆治具结构可使晶圆的几何翘曲通过退火处理而有效地被改进。

附图说明

32.图1是本发明一实施例的晶圆处理设备的俯视示意图;

33.图2是图1的晶圆治具结构的立体图;

34.图3是图2的晶圆治具结构的分解图;

35.图4是图2的第一治具及第二治具夹持晶圆的剖面示意图;

36.图5是图4的第一治具、第二治具及晶圆的局部放大图;

37.图6示出图4的第一斜面及第二斜面具有正的弓形值;

38.图7是本发明另一实施例的第一治具、第二治具及晶圆的局部放大图。

具体实施方式

39.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在附图和描述中用来表示相同或相似部分。

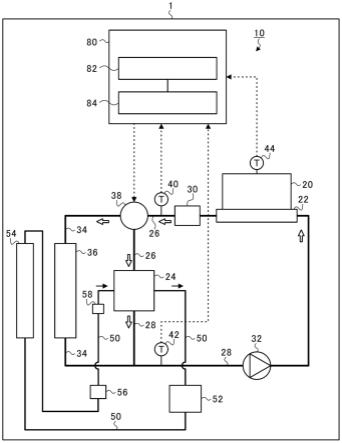

40.图1是本发明一实施例的晶圆处理设备的俯视示意图。请参考图1,本实施例的晶圆处理设备10包括晶圆治具结构100及热源12。晶圆治具结构100用以固持经切割或研磨的晶圆,热源12用以加热被晶圆治具结构100所固持的晶圆,以对晶圆进行退火及潜变处理。在图1中,仅示出热源12的局部,且将热源12示出为以环绕晶圆治具结构100的方式设置,然此仅为示意,热源12可为任何适当形式的加热装置,其例如是将所提供的热通过晶圆治具结构100传导至晶圆,可以为热阻加热或感应加热,本发明不对此加以限制。

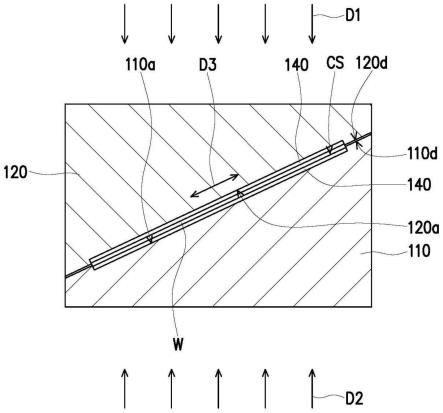

41.图2是图1的晶圆治具结构的立体图。图3是图2的晶圆治具结构的分解图。图4是图2的第一治具及第二治具夹持晶圆的剖面示意图。请参考图2至图4,本实施例的晶圆治具结构100包括底座105、第一治具110及第二治具120。第一治具110及第二治具120的材质例如为石墨,在其他实施例中第一治具110及第二治具120的材质可以是_碳化物,例如tic、wc、sic、moc、bc等材质或w、mo等高温抗碳化的金属材质或金属化合物,而且第一治具110及第二治具120的材质可以依照制程的设计或需求,选择不同或相同的材质,本发明不对此加以限制。底座105用以承载第一治具110及第二治具120。第一治具110具有相对的第一侧s1及第二侧s2且具有第一斜面110a,第二治具120具有相对的第三侧s3及第四侧s4且具有第二斜面120a。第一侧s1在施压方向d1、d2上的厚度大于第二侧s2在施压方向d1、d2上的厚度而形成第一斜面110a,第三侧s3在施压方向d1、d2上的厚度大于第四侧s4在施压方向d1、d2上的厚度而形成第二斜面120a。当第一治具110及第二治具120如图2及图4所示相互靠合而使第一侧s1对应于第四侧s4且使第二侧s2对应于第三侧s3时,第一斜面110a朝向该第二斜面120a且第一斜面110a与第二斜面120a之间形成夹置空间cs,晶圆w夹置于第一斜面110a与第二斜面120a之间而位于夹置空间cs内,第一治具110及第二治具120例如共同构成圆柱状结构,且第一斜面110a及第二斜面120a相互平行并沿倾斜方向d3倾斜于施压方向d1、d2,施压方向d1、d2平行于所述圆柱状结构的轴向a(标示于图2)。图1所示的热源12适于加热被夹置于第一斜面110a与第二斜面120a之间的晶圆w。第一治具110及第二治具120适于通过沿施压方向d1、d2施加的外力而对晶圆w施加退火处理时所需的压力。本实施例的晶圆治具结构100可通过任何适当的施力组件或重物对第一治具110及第二治具120施加、调整所述外力,本发明不对此加以限制。

42.图5是图4的第一治具、第二治具及晶圆的局部放大图。请参考图5,当第一治具110及第二治具120夹持晶圆w时,第一治具110的外围部分110d及第二治具120的外围部分120d围绕夹置空间cs及其内的晶圆w,且第一治具110的外围部分110d与第二治具120的外围部分120d之间具有间隙g而不相互接触,藉以避免第一治具110与第二治具120在施压方向d1、d2彼此产生作用力而影响其对晶圆w的施压。所述间隙g大于0,其例如约为200微米。

43.如上所述,本实施例的第一治具110及第二治具120分别通过第一斜面110a及第二斜面120a夹持晶圆w,使晶圆w在倾斜的状态下进行退火处理,使晶圆w的几何翘曲通过退火、潜变处理而有效地被改进。具体而言,在晶圆w内残留有张应力与压应力的情况下,晶圆w经过研磨和抛光而变薄后,晶圆的刚性度(rigidity)因而变小,所述应力对其几何形状的影响程度逐渐变大,而会使其产生更明显的弓形(bow)和/或挠屈(warp)的几何翘曲。其中,

所述张应力与压应力例如具有使晶圆w的弓形值往负值变化的趋势。为了改善此几何缺陷,本实施例在温度约为摄氏1200~1600度且压力约为100~1000mpa的石墨加热还原炉中,通过第一治具110及第二治具120对已切割且尚未研磨、抛光的晶圆w或已经研磨过,但未抛光的晶圆施加外部压力。晶圆w因第一治具110的第一斜面110a及第二治具120的第二斜面120a的设置而为倾斜状态,即晶圆w的碳面的法线为倾斜并沿着《11-20》方向延伸。从而,只要第一治具110及第二治具120对晶圆w所施加的外部压缩力超过某个临界值,所述剪切力就会驱动现有的差排,沿《11-20》方向,在晶圆w平行{0001}的面上滑动,进而部分消除、重组晶圆w内部的残留应力。,碳化硅晶体的内差排,可在多种组合的滑移面及滑移方向滑动。但其中{0001}结晶面沿着《11-20》方向,可被最小的剪力驱使滑移,故而达到退火潜变功效。其中晶圆w的倾斜角越小,所需的外部压力就越大。差排的滑动和爬升使晶圆w中的残余应力部分被释放。在本实施例中,例如在预定温度(如上述的摄氏1200~1600度)下执行上述施加外部压缩力的过程持续1~3小时,然后关闭炉电源。晶圆w的弓形值经此方式处理后有所改善,甚至成为正的弓形值,其依据11a及11b的表面曲率设计所变动,其中第一斜面110a及第二斜面120a例如具有预定的正的弓形(bow)值而不会阻碍夹置于其间的晶圆w的弓形值成为正,例如图6,在其他实施例中,第一斜面110a及第二斜面120a亦可以具有预定的负弓形(bow)值,或依照制程设计或需求,通过改变11a及11b的表面曲率而具有大小不同或相同的预定弓形(bow)值。接着,经过进一步研磨和抛光(如通过化学机械研磨,cmp)使晶圆w变薄后,所述应力对晶圆w的影响程度逐渐变大而使其弓形值往负值变化,并且由于晶圆w在进行研磨、抛光前已先如上述般通过热处理而具有正的弓形值,故在进行研磨、抛光后其弓形值因所述应力的影响而改变成为介于-25微米与25微米之间的正常值,甚至成为介于-15微米与15微米之间的正常值。

44.在本实施例中,第一斜面110a及第二斜面120a相对于施压方向d1、d2的倾角可介于0~45度之间,较佳为15~35度之间,更佳为20~30度之间,再佳为22~28度之间,最佳为25度。通过将第一斜面110a及第二斜面120a的倾角设计为上述角度,可使其倾斜方向大致对应于前述的《11-20》方向,以如上述般使差排沿《11-20》方向在晶圆w的碳面上滑动而部分消除晶圆w的残留应力。

45.在本实施例中,第一治具110具有相对于第一斜面110a的底面110c,第二治具120具有相对于第二斜面120a的顶面120c。底面110c及顶面120c皆为水平表面而垂直于施压方向d1、d2,以便于从顶面120c对第二治具120进行施压,且便于通过底面120c而使第一治具110被底座105承载。

46.请参考图1及图2,本实施例的晶圆治具结构100还包括至少一定位件130。相应地,第一治具110的外周面具有至少一第一沟槽110b,第二治具120的外周面具有至少一第二沟槽120b。定位件130适于部分地嵌设于第一沟槽110b且部分地嵌设于第二沟槽120b,以固定第一治具110与第二治具120的相对位置。并且,定位件130可在第一治具110与第二治具120尚未相靠合时阻挡第一治具110上的晶圆w,避免晶圆w滑离第一治具110。

47.本实施例的晶圆治具结构100还可包括图4所示的两牺牲层140。两牺牲层140可分别配置于第一治具110的第一斜面110a及第二治具120的第二斜面120a上以接触晶圆w,避免晶圆w直接接触第一治具110及第二治具120,而在高温下非预期地产生化学反应。举例来说,若晶圆w的材质为碳化硅,则牺牲层140的材质可相同于晶圆w的材质而为碳化硅挡片,

然本发明不以此为限。图7是本发明另一实施例的第一治具、第二治具及晶圆的局部放大图。图7所示实施例与图5所示实施例的不同处在于,图7的第一治具110及第二治具120分别在第一斜面110a及第二斜面120a上涂布有碳化硅cvd镀膜,而构成牺牲层140’。

48.在其他实施例中,第一斜面110a及第二斜面120a可分别具有凹陷部,从而在牺牲层140是晶圆的情况下,该晶圆可定位于所述凹陷部内而较不易滑落。所述凹陷部的深度大于牺牲层的厚度。

49.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。