1.本实用新型涉及电器、榨汁机领域,具体为一种大口径榨汁机。

背景技术:

2.大多采用进料通道偏离中心转轴、再转弯至和榨汁区域同心的方式实现,如专利cn202120734780.8一种大口径榨汁机。采用的技术方案包括:底座、设在所述底座上端的榨汁杯、设在所述榨汁杯上端的放料杯、设在所述榨汁杯内的滤网组件、设在所述滤网组件内的挤压螺杆以及设在所述底座内的电机,所述电机的输出轴与所述挤压螺杆连接,其特征在于:所述挤压螺杆通过上端的导轨与所述放料杯底部的导轨槽可转动连接,所述放料杯的内腔与所述榨汁杯的内腔连通。优点:口径较大,可以对大块的果蔬直接进行压榨。但是又如其述挤压螺杆5通过上端的导轨7与所述放料杯3底部的导轨槽8可转动连接,所述导轨7、导轨槽8为同心设置的圆弧形结构,同时起到对所述挤压螺杆5的导向和定位的作用。所述放料杯3的内腔与所述榨汁杯2的内腔连通,明显的设置了用于防止螺杆异动的导轨7结构,还设置了导轨槽8结构,这种大口径榨汁机尺寸大,但一般进料口为了进料只能做到直径65mm~76mm,实际由于导轨7的阻挡作用不能实现真正的大口径效果,因为其结构受力不稳定,螺杆和滤网间的摩擦力过大,而且被导轨摩擦和上挤压,滤网受力过大,也容易损坏滤网。

技术实现要素:

3.为解决上述技术问题,本实用新型提供了一种大口径榨汁机,电机轴和螺杆螺旋旋转连接,果蔬不会被螺杆轴向运动阻挡,实现了真正的大口径榨汁,驱动轴以及螺杆有设置旋进、旋退结构,螺杆从电机轴和驱动轴的连接中松脱,便于单独取出螺杆,清洗滤网和螺杆,而旋进结构又能迅速的安装好螺杆,并且在螺杆旋进驱动轴的过程后,使之不能轴向分离,不会让螺杆从驱动轴连接中松脱。

4.本实用新型通过下述内容实现:一种大口径榨汁机,包括主机模块、榨汁模块,所述主机模块包括控制系统、驱动系统,其中:所述榨汁模块包括榨汁杯、螺杆,榨汁杯中设置螺杆,所述螺杆内部设置有螺杆腔管,螺杆腔管包括下方的螺杆轴管和上方的扣接管;所述驱动系统包括电机和驱动轴,驱动轴插入螺杆腔管中和扣接管连接实现螺杆、驱动轴、电机三者一体连接,且驱动轴和扣接管为旋转拆卸结构。

5.驱动轴插入螺杆腔管中和扣接管连接实现螺杆的连接结构,不再采用现有技术结构,采用了电机和驱动轴进行中间连接,再在螺杆内设置螺杆腔管和扣接管的结构,电机轴和螺杆螺旋旋转连接,解决了现有技术螺杆和滤网摩擦的摩擦损坏问题;果蔬不会被螺杆阻挡,实现了真正的大口径榨汁,解决了榨汁时,螺杆被下压的果渣的向上反作用力向上顶起而脱离滤网底部的问题,以及完成榨汁后因果渣紧紧包裹住螺杆儿螺杆难以取出清洗的问题。

6.作为优选,所述榨汁杯中还设置有滤网,滤网中设置有与其一体塑形或可拆分的

螺杆。一体塑形能减少制作成本,可以拆分能分开清洗更方便。

7.作为优选,所述驱动轴包括轴本体、螺旋轴、差速器,轴本体中插入设置螺旋轴,所述螺旋轴顶部设置有螺纹头,螺旋轴在轴本体插入螺杆腔管中,螺旋轴利用顶部对的螺纹头插入扣接管中和其螺纹固定连接;所述轴本体底部设置差速器,作为匹配电机的动力轴将动力输出到差速器,差速器驱动轴本体,轴本体带动螺杆进行转动,所述螺旋轴和动力轴之间还设置有阻尼连轴器进行连接;所述电机的动力轴和驱动轴之间设置的差速器让驱动轴同时差速旋转;

8.所述螺旋轴上有和所述螺旋轴螺旋扣合的扣接管扣合部位结构,所述扣合部以阻尼联轴结构和所述螺旋轴轴向联接;设置有两个轴体的离合或半离合结构,配合控制电机动力轴的正反旋转后,可实现本发明利用螺旋旋退作用,可自动将螺杆顶起、松脱电机轴,而便于从滤网中取出清洗。

9.作为优选,所述螺旋轴和扣接管可拆分结构时,整体结构原理与螺栓螺母结构原理一致,螺旋轴顶部的螺纹头是所述螺杆的工作旋转方向,螺杆是正向螺牙结构或是反向螺牙结构。

10.电机输出通过设置差速结构有同心的二根轴体,其中驱动轴带动螺杆旋转,驱动轴和螺旋轴同轴设置,所述螺旋轴上有和所述螺杆轴螺旋扣合的扣合部,所述扣合部以阻尼联轴结构和所述螺旋轴轴向联接。

11.作为优选,所述电机是变速电机或无刷电机,且电机连接的控制系统可控制其正转或反转。当所述电机以工作方向旋转时,所述电机驱动轴通过所述螺杆轴带动所述螺杆正向旋转,而所述螺旋轴和所述驱动轴同时差速旋转,所述螺旋轴通过所述阻尼联轴结构带动所述扣合部同向旋转,基于螺旋副传动原理,使所述电机轴扣合部和所述螺杆轴扣接部轴向旋进扣合,此时二者不能轴向脱离。当电机反转时,所述电机驱动轴通过所述螺杆轴带动所述螺杆反向旋转,而所述螺旋轴和所述驱动轴同时差速旋转,所述螺旋轴通过所述阻尼联轴结构带所述动扣合部同向旋转,基于螺旋副传动原理,使所述电机轴扣合部和所述螺旋轴芯内的扣接部轴向旋退脱离,当所述电机轴上的扣合部完全脱离所述螺旋轴芯内的扣接部时,螺杆可轴向脱离电机轴。这里的扣合部只能够彼此连接的功能部分,比如扣合连接和螺纹连接,本实施例中采用的螺纹连接。

12.作为优选,所述扣接管和螺杆腔管是一体结构或单独拆分结构。

13.作为优选,所述轴本体包括杆管、联动片,杆管底部设置联动片,联动片设置齿杆,齿杆插入差速器的行星轮中,在行星轮的带动下进行转动。

14.作为优选,所述差速器包括外齿圈和外齿圈内部啮合的3个行星轮,外齿圈套合在动力轴的太阳轮处,由行星轮啮合动力轴的轴齿轮,动力轴输出动力差速转动行星轮,行星轮转动轴本体,轴本体将动力输出给螺杆,并进行差速控制。

15.作为优选,所述杆管外形截面为多边形,作为匹配螺杆腔管也是和其截面形状一致的多边形。如正六边形,螺杆腔管内表面为相应的多边形如正六边形。

16.作为优选,所述螺杆腔管设置于所述螺杆纵向中心位置,贯穿整个螺杆。驱动力的传递比较顺畅,而且固定牢固,使用寿命长,没有偏转。

17.作为优选,榨汁杯顶部设置进料筒。进料筒能增加被压榨果蔬的数量。

18.与现有技术相比,本实用新型的有益效果是:1、和现有技术相较,本发明无需榨汁

杯盖压住螺杆上凸的螺旋轴,这样就可以将进料口设置成整个滤网的开口截面,做到真正的大口径,榨汁杯口径可以达到95mm以上,现有技术的进料口径不超过75mm,不能压榨大多数整个的水果。螺杆直接和电机的连接解决了现有技术螺杆和滤网摩擦的摩擦损坏问题;2、解决了完成榨汁后因果渣紧紧包裹住螺杆儿螺杆难以取出清洗的问题。本发明利用螺旋旋退作用,可自动将螺杆顶起、松脱电机轴,而便于从滤网中取出清洗;3、行星减速机构的输出转速即为电机驱动轴的转速,反转时,才能实现螺旋旋退作用。解决了中心轴和驱动轴差速旋转问题。二者只有速度差,才能实现扣合部和扣接部相互旋进、旋退。4、阻尼联轴器为标准件,降低成本,联轴器的阻尼力矩小于驱动轴的工作力矩。这样,当螺杆杯螺旋作用下拉到一定位置时,螺杆底部紧压滤网底部,产生较大的下压力,当下压力达到一定值时,其产生的摩擦力矩大于阻尼联轴器的阻尼力矩,此时,阻尼联轴器打滑,螺杆杯拉的力消失,不会压坏滤网等。

附图说明

19.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

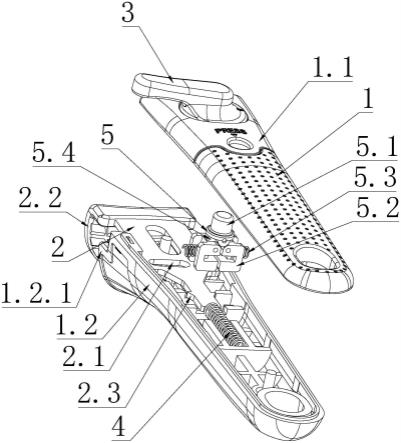

20.图1为整体透视结构图;

21.图2为 整体透视爆炸图;

22.图3为 整体结构爆炸图;

23.图4为 动力和榨汁结构透视图;

24.图5为 动力和榨汁结构爆炸图;

25.图6为 螺杆俯视立体图结构图;

26.图中标记为:主机模块1、榨汁模块2、控制系统3、驱动系统4、榨汁杯5、滤网6、螺杆7、螺杆腔管8、螺杆轴管9、扣接管10、电机11、驱动轴12、轴本体13、螺旋轴14、差速器15、螺纹头16、动力轴17、阻尼连轴器18、杆管19、联动片20、齿杆21、外齿圈22、行星轮23、太阳轮24、轴齿轮25、进料筒26、螺母扣座27、电机螺母28。

实施方式

27.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

28.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

29.主实施例,本实用新型通过下述内容实现:如图1所示,一种大口径榨汁机,包括主机模块1、榨汁模块2,所述主机模块1包括控制系统3、驱动系统4,控制系统3用来控制电机

的启停,以及显示工作状态等,具体可以用mwoow多系列型号,增加自动化达到更好的与使用者进行操作互动;其中:如图1、2所示,所述榨汁模块2包括用于装盛果物的榨汁杯5、用于过滤果渣的滤网6、对果物进行压榨汁液的螺杆7,榨汁杯5内设置滤网6,滤网6中设置螺杆7;所述榨汁杯5中的滤网6与榨汁杯5一体塑形或可拆分。

30.如图1、3所示,所述螺杆7的内部中心钻孔顶部和底部相通设置出有1个管状的螺杆腔管8,螺杆腔管8设置于螺杆7纵向中心位置,贯穿整个螺杆7;螺杆腔管8内还一体塑形设置螺母扣座27,螺母扣座27的管径小于螺杆腔管8的管径,将螺杆腔管8一分为二,也就是螺杆腔管8成了包括下方的螺杆轴管9和上方的扣接管10的两段管体结构;

31.所述驱动系统4包括提供动力的电机11和它用来联动驱动的驱动轴12,驱动轴12插入螺杆腔管8中,并由电机螺母28从和扣接管10连接实现螺杆7、驱动轴12、电机11三者一体连接,且驱动轴12和扣接管10为旋转拆卸结构。这样设置就是电机直接和螺杆进行了固定连接,而不是现有技术中螺杆底部和电机轴进行固定,顶部设置螺杆上凸的螺旋轴,并在榨汁杯上设置相对的扣紧结构来固定螺旋轴14,以及稳定螺杆旋转时候偏转;从而可以将榨汁杯的进料口直径设置成滤网的开口直径,而不是榨汁杯的进料口直径顶部要内缩口径,设置成滤网的开口直径小;实现螺杆和榨汁杯做到真正的大口径,榨汁杯口径可以达到95mm以上,现有技术的进料口径不超过75mm,不能压榨大多数整个的水果。螺杆直接和电机的连接解决了现有技术螺杆和滤网摩擦的摩擦损坏问题;

32.驱动轴12插入螺杆腔管8中和扣接管10连接实现螺杆7的连接结构,不再采用现有技术结构,采用了电机11和驱动轴12进行中间连接,再在螺杆内设置螺杆腔管和扣接管的结构,电机轴和螺杆螺旋旋转连接,解决了现有技术螺杆和滤网摩擦的摩擦损坏问题;果蔬不会被螺杆阻挡,实现了真正的大口径榨汁,解决了榨汁时,螺杆被下压的果渣的向上反作用力向上顶起而脱离滤网底部的问题,以及完成榨汁后因果渣紧紧包裹住螺杆儿螺杆难以取出清洗的问题。

33.如图3所示,所述驱动轴12包括轴本体13、螺旋轴14、差速器15,轴本体13中插入设置螺旋轴14,所述螺旋轴14顶部设置有螺纹头16,螺旋轴14在轴本体13插入螺杆腔管8中,螺旋轴14利用顶部对的螺纹头16插入扣接管10中和其螺纹固定连接;

34.如图2-4所示,所述轴本体13包括杆管19、联动片20,杆管19底部设置联动片20联动片设置齿杆21,所述轴本体13底部设置差速器15,齿杆21插入差速器15的行星轮23中,在行星轮23的带动下进行转动。此外作为匹配电机11的动力轴17将动力输出到差速器15,差速器15驱动轴本体13,轴本体13带动螺杆7进行转动,所述螺旋轴14和动力轴17之间还设置有阻尼连轴器18进行连接;所述电机11的动力轴17和驱动轴12之间设置的差速器15让驱动轴同时差速旋转。这种带有行星减速机构的电机和电机的驱动轴,在进行输出转速时候即为电机驱动轴的转速,反转时,才能实现螺旋旋退作用,具体实施方式是下文的四段说明。

35.进一步的,差速器15包括外齿圈22和外齿圈22内部啮合的3个行星轮23,外齿圈22套合在动力轴17的太阳轮24处,由行星轮23啮合动力轴17的轴齿轮25,动力轴17输出动力差速转动行星轮23,行星轮23转动轴本体13,轴本体13将动力输出给螺杆7,并进行差速控制。解决了中心轴和驱动轴差速旋转问题。二者只有速度差,才能实现扣合部和扣接部相互旋进、旋退。当所述电机轴上的扣合部完全脱离所述螺旋轴芯内的扣接部时,螺杆5可轴向脱离电机轴。本文中的扣合部是指能够彼此连接的功能部分其他都可以比如扣合连接和螺

纹连接,本实施例中采用的螺纹连接,本实施例中特指螺旋轴14顶部有螺纹的螺纹头16;

36.如图1、4、5所示,所述螺旋轴14上有和所述螺旋轴14螺旋扣合的扣接管10的扣合部位结构也就是螺母扣座27,所述螺母扣座27上下的驱动轴12以阻尼联轴结构将螺旋轴轴向联接;设置成有两个轴体的离合或半离合结构,这2个轴体分别是驱动轴和螺旋轴14,两者能配合控制电机动力轴的正、反旋转后,正转进行榨汁,用螺丝刀固定电机螺母28,驱动轴反向转动,即可完成驱动轴和电机螺母的脱离实现本发明利用螺旋旋退作用,螺纹旋转脱离过程中在螺母扣座27位置上,可自动将螺杆顶起,螺杆松脱电机轴,而便于从滤网中取出清洗;

37.此外所述螺旋轴14和扣接管10可拆分结构时,整体结构原理与现有技术的螺栓螺母连接两个固定结构原理一致,螺旋轴14顶部的螺纹头16是所述螺杆的工作旋转方向,螺杆是正向螺牙结构,或是反向螺牙结构,同理进行榨汁和清洗拆卸反向操作即可。

38.电机输出通过设置差速结构有同心的二根轴体,其中驱动轴带动螺杆7旋转,驱动轴和螺旋轴同轴设置,所述螺旋轴上有和所述螺杆7轴螺旋扣合的扣合部,所述扣合部以阻尼联轴结构和所述螺旋轴轴向联接。

39.作为优选,所述电机11是变速电机或无刷电机,且电机11连接的控制系统3可控制其正转或反转。当所述电机以工作方向正向旋转时,所述电机驱动轴通过所述螺杆7轴带动所述螺杆7正向旋转,而所述螺旋轴和所述驱动轴同时差速旋转,所述螺旋轴通过所述阻尼联轴结构带动所述扣合部同向旋转,基于螺旋副传动原理,使所述电机轴扣合部和所述螺杆7轴扣接部轴向旋进扣合,此时二者不能轴向脱离。当电机反转时,所述电机驱动轴通过所述螺杆7轴带动所述螺杆7反向旋转,而所述螺旋轴和所述驱动轴同时差速旋转,所述螺旋轴通过所述阻尼联轴结构带所述动扣合部同向旋转,基于螺旋副传动原理,使所述电机轴扣合部和所述螺旋轴芯内的扣接部轴向旋退脱离,当所述电机轴上的扣合部完全脱离所述螺旋轴14芯内的扣接部时,螺杆5可轴向脱离电机轴。

40.作为优选,所述扣接管10和螺杆腔管8是一体结构或单独拆分结构,一体结构时候能制造快速,分拆结构时候便于维修。

41.作为优选,如图6所示,所述杆管19外形截面为多边形,作为匹配螺杆腔管8也是和其截面形状一致的多边形。如正六边形,螺杆腔管内表面为相应的多边形如正六边形。进行拆卸时候顶部固定能比较方便。

42.进一步的,榨汁杯5顶部设置进料筒26。用料放置更多的榨汁材料,扩展使用范围。

43.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。