1.本实用新型属于矿用自卸车领域,具体涉及一种矿用自卸车制动器。

背景技术:

2.矿用自卸车是露天矿山用于运输土方和矿物物料的设备,自重与载重巨大,制动器是矿用自卸车在运输过程中减速及停车时必须要使用到的部件,矿用自卸车制动器通常由液压油驱动。

3.在矿用自卸车安装过程中,与制动器连接液压管路中并未充注油液,而且管路较长,当矿用自卸车在运行中实施制动时,高压液压油通过连接管路进入制动器活塞腔,同时会将管路中的空气一同带入制动器活塞腔,此时在制动器活塞腔中存在的是空气和高压油液的混合液。当液压油中混入空气后,会增加液压油的可压缩性,导致制动器动作出现误差,影响制动的平稳性。同时,空气会在液压油中产生气泡,气泡在高压作用下被击碎,将产生强烈的振动和噪声,使制动器响应性降低,动作迟滞。同时,混入液压油的空气被压缩时会产生大量热,造成液压油局部氧化,使液压油变质。而且,气泡会破坏油膜,造成活塞密封滑动面的擦伤,加剧磨损失效,并导致金属表面气蚀而形成腐蚀性磨损。

4.空气混入高压液压油中对液压原件的损伤极大,而在安装过程中使管路中不存在空气是不现实的,即使在制动管路中增加排气阀,由于空气在管路中分布均匀且具有压缩性,只要排气阀位置离制动器本体还有距离,那么,就不能够能完全排除空气,液压油中还会有空气存在。

技术实现要素:

5.本实用新型的目的在于提供一种矿用自卸车制动器,能够有效排除进入制动器活塞腔的空气,减少空气混入高压油液,进而提高制动器的稳定性和可靠性。

6.为达到上述目的,本实用新型使用的技术解决方案是:

7.矿用自卸车制动器,包括:排气阀、活塞壳体,活塞壳体设置有圆柱形内腔、油道、排气孔,圆柱形内腔安装有活塞,油道、排气孔位于圆柱形内腔的底部,油道位于排气孔的下方;排气阀在外侧端部设置有端头,内侧端部设置有第一圆锥面,轴向设置有轴向盲孔,轴向盲孔的开口位于端头的顶端;排气阀在侧壁设置有第一径向盲孔,第一径向盲孔的末端与轴向盲孔相连通;第一径向盲孔、端头之间的排气阀的侧壁设置有外螺纹、棱柱,棱柱位于外螺纹的外侧;排气孔包括依次相连通的引导段、密封段、螺纹段,引导段连通圆柱形内腔,密封段为圆锥形通孔,螺纹段设置有内螺纹,螺纹段的内径大于引导段的内径,引导段、密封段连接处形成环形棱边,排气阀螺纹连接在排气孔内。

8.进一步,排气阀在侧壁设置有第一径向盲孔和第二径向盲孔,第一径向盲孔和第二径向盲孔位置相对,第一径向盲孔和第二径向盲孔的末端分别与轴向盲孔相连通。

9.进一步,外螺纹外侧到圆锥面的外侧边缘之间的长度为第一长度,外螺纹内侧到第一圆锥面外侧边缘之间的长度为第二长度;螺纹段的深度小于第一长度;螺纹段未攻丝

长度为小于排气阀上第二长度;引导段的内径大于第一圆锥面内侧直径,小于第一圆锥面外侧直径,使得环形棱边抵在第一圆锥面上。

10.进一步,第一圆锥面12的圆锥角度小于密封段上圆锥形通孔的第二圆锥面的圆锥角。

11.进一步,第一圆锥面的圆锥角度为90

°

,第二圆锥面的圆锥角大于110

°

。

12.进一步,棱柱为正六边形棱柱。

13.进一步,活塞与活塞壳体之间沿圆周方向设置有活塞密封。

14.本实用新型技术效果包括:

15.本实用新型提供的矿用自卸车制动器排气装置能够有效排除进入制动器活塞腔内的空气,减少空气混入高压油液而造成的各种问题,进而提高制动器的稳定性和可靠性。

16.本实用新型矿用自卸车制动器排气装置,将排气阀设置在制动器活塞壳体上,在执行元件位置进行排气,能够有效、彻底将进入制动器活塞腔的空气排除。而且,排气阀与制动器壳体采用机械式的连结和密封方式,连结和密封效果可靠。

17.采用本实用新型,排气实施过程操作简单,能够在有效排除空气的同时避免油液喷出伤人,并且连接到同一液压系统的多个制动器可同时进行排气,效率更高。

18.由于排气阀与活塞壳体采用螺纹连结,连结可靠,特别适合承受轴向载荷。

附图说明

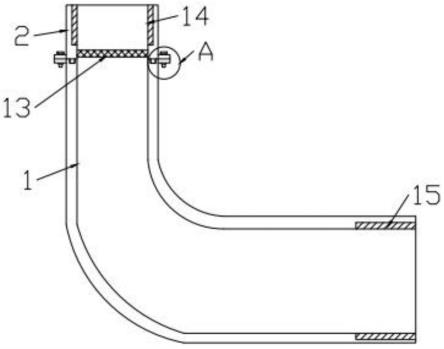

19.图1是本实用新型中排气阀实施方案一的结构示意图;

20.图2是本实用新型中排气阀实施方案一的剖面图。

21.图3是本实用新型中排气阀实施方案二的剖面图。

22.图4是本实用新型中活塞壳体的结构剖面图;

23.图5是本实用新型中排气阀处于闭合状态示意图;

24.图6是本实用新型中排气阀处于排气状态示意图。

具体实施方式

25.以下描述充分地示出本实用新型的具体实施方案,以使本领域的技术人员能够实践和再现。

26.以下说明中,将沿着中心轴线方向称作轴向,绕中心轴线转动的任一点的切线方向称作圆周方向,垂直于中心轴线的方向称作径向。

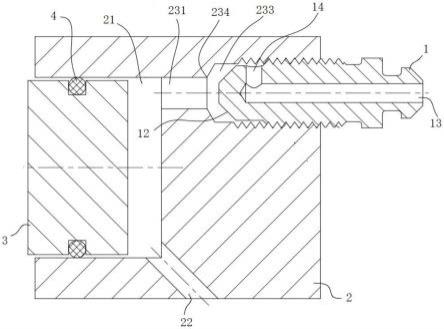

27.如图1所示,是本实用新型中排气阀1实施方案一的结构示意图;如图2所示,是本实用新型中排气阀1实施方案一的剖面图。

28.排气阀1的实施方案一:

29.排气阀1在外侧端部设置有端头11,内侧端部设置有第一圆锥面12,轴向设置有轴向盲孔13,轴向盲孔13的开口位于端头11的顶端;排气阀1在侧壁设置有第一径向盲孔14,第一径向盲孔14的末端与轴向盲孔13相连通;第一径向盲孔14、端头11之间的排气阀1的侧壁设置有外螺纹15、棱柱16,棱柱16位于外螺纹15的外侧。

30.端头11的形状为蘑菇状,棱柱16为正六边形棱柱,第一圆锥面12的圆锥角度为w1=90

°

。

31.如图3所示,是本实用新型中排气阀1实施方案二的剖面图。

32.排气阀1的实施方案二:

33.在排气阀1的实施方案一的基础上,排气阀1在侧壁设置有第一径向盲孔14和第二径向盲孔17,第一径向盲孔14和第二径向盲孔17位置相对,第一径向盲孔14和第二径向盲孔17的末端分别与轴向盲孔13相连通。

34.排气阀1的实施方案一和实施方案二中,外螺纹15的外侧起始位置到圆锥面12的外侧边缘之间的长度为第一长度1l,外螺纹15内侧到第一圆锥面12外侧边缘之间的长度为第二长度1s。

35.如图4所示,是本实用新型中活塞壳体2的结构剖面图。

36.图4展示出了活塞壳体2的内部结构。将沿中心轴线并远离排气孔23的方向称作外侧,反之称作内侧。

37.矿用自卸车制动器,包括:排气阀1、活塞壳体2,活塞壳体2具有安装活塞3的沿中心轴线延伸的圆柱形内腔21、油道22、排气孔23,油道22、排气孔23位于圆柱形内腔21的底部;油道22位于排气孔23的下方,油道22为液压油进入的通道,排气孔23用于安装排气阀1。

38.排气孔23为贯通的阶梯孔,包括:引导段231、密封段232、螺纹段233,引导段231、密封段232、螺纹段233依次相连接。引导段231连通圆柱形内腔21,密封段232为圆锥形通孔,螺纹段233设置有内螺纹。螺纹段233的内径大于引导段231的内径,引导段231、密封段232连接处形成环形棱边235。

39.内螺纹与排气阀1的外螺纹15的螺纹规格相同。密封段232上圆锥形通孔的侧面为第二圆锥面,第二圆锥面的圆锥角w2大于110

°

40.螺纹段233的深度为2t,2t小于排气阀1上第一长度1l;螺纹段233未攻丝长度为2s,小于排气阀1上第二长度1s。引导段231的内径大于第一圆锥面12内侧直径,小于第一圆锥面12外侧直径,使得环形棱边234抵在第一圆锥面12上。

41.下面对本实用新型安装和使用过程作详细说明。

42.如图5所示,是本实用新型中排气阀1处于闭合状态示意图;如图6所示,是本实用新型中排气阀1处于排气状态示意图。

43.活塞3安装在活塞壳体2的圆柱形内腔21中,活塞3与活塞壳体2之间沿圆周方向设置有活塞密封4。活塞3可以沿着圆柱形内腔21的轴线往复移动。

44.步骤1:将活塞3安装在活塞壳体2的圆柱形内腔21中,排气阀1安装在排气孔23中,环形棱边234完全接触并压紧在第一圆锥面12上,排气孔23处于闭合状态;

45.排气阀1的第一圆锥面12伸入排气孔23中,外螺纹15连接在螺纹段233的内螺纹上,第一圆锥面12抵在引导段231的开口处,环形棱边234抵在第一圆锥面12上,接触位置形成沿圆周方向的封闭密封线,排气孔23闭合;活塞3、圆柱形内腔21、排气孔23的引导段231、第一圆锥面12围成第一空间v1,第一空间v1与油道22相连通;第一圆锥面12、密封段232、外螺纹15、螺纹段233的内螺纹围成第二空间v2,第二空间v2与第一径向盲孔14相连通。

46.由于圆锥角w1小于圆锥角w2,螺纹段233的深度2t小于排气阀1上第一长度1l,第二长度1s大于2s,引导段231的内径大于第一圆锥面12内侧直径,小于第一圆锥面12外侧直径,排气阀1旋入排气孔23中后,端头11抵在引导段231,环形棱边234抵在第一圆锥面12上。

47.油道22与油路相连通,第一径向盲孔14、轴向盲孔13与外界环境相连通。第一空间

v1和第二空间v2相互隔开,也就是说,第一空间s1完全被封闭。

48.步骤2:高压液压油经过油道22进入圆柱形内腔21,高压液压油进入排气孔23的引导段231,当制动器需要排气时,旋转排气阀1,使环形棱边234与第一圆锥面12之间产生间隙,液压油中空气进入引导段231并从第一径向盲孔14、轴向盲孔13形成的通道排出。

49.高压液压油经过油道22进入第一空间v1,并进入排气孔23的引导段231。

50.由于引导段231直径较小,高压油通过引导段231作用在排气阀1上的轴向力远小于螺纹的连结强度,所以,环形棱边234与第一圆锥面12始终保持压紧状态,具体说,第一空间v1和第二空间v2始终相互隔离,排气阀1安装后能彻底密封排气孔2c。

51.当制动器需要排气时,即第一空间v1内存在空气需要排出时,使用扳手夹紧排气阀1中部的棱柱16,反向缓慢旋转排气阀1,使排气阀1向外侧移动微小距离,不拆下排气阀1。此时,环形棱边234与第一圆锥面12分离,不再处于压紧密封状态,也就是说,环形棱边234与第一圆锥面12之间产生间隙。此时,第一空间v1与第二空间v2通过上述间隙导通,第一空间v1通过第二空间v2、第一径向盲孔14、轴向盲孔13与外界导通,液压油沿油道22进入第一空间v1时,在第一空间v1内的空气在油液推动下,空气上浮后进入第二空间v2,沿着第一径向盲孔14、轴向盲孔13形成的通道顺利排出。

52.当从轴向盲孔13外侧开口开始有油液溢出时,即说明第一空间v1内空气已排干净,此时,只需再次旋转排气阀1,环形棱边234与第一圆锥面12再次完全压紧,第一空间v1、第二空间v2与外界隔离,第一空间v1再次完全封闭。制动器排气完成,可正常使用。

53.在排气过程中,排气阀1与活塞壳体2使用螺纹连结,排气阀1的旋转角度与其沿轴向的移动距离存在线性关系,在排气过程中,可通过控制旋转排气阀1的角度,来控制排气阀1沿轴向的移动量,进一步地,可控制环形棱边234与第一圆锥面12之间的间隙宽度,排气操作简单,控制精确,可避免间隙突然增大过多过快而造成的油液喷出。

54.排气时,第一空间v1内的空气通过引导段231、第一圆锥面12与环形棱边234之间的间隙、第一径向盲孔14、轴向盲孔13排出,其中,引导段231、第一径向盲孔14及轴向盲孔13直径较小,第一圆锥面12与环形棱边234之间的间隙同样较小,而且,第一径向盲孔14分别与引导段231、轴向盲孔13垂直,当油液流经上述通道时,阻力较大,这就实现在有效排出气体同时,有效降低了油液溢出时的流速,避免排气过程中油液的大量流出或喷出。

55.根据以上方案的制动器排气装置,将排气阀1设置在制动器活塞壳体上,在执行元件位置进行排气,能够有效、彻底的将进入圆柱形内腔21的空气排除。而且,排气阀1与制动器壳体2采用机械式的连结和密封方式,连结和密封效果可靠。排气实施过程操作简单,能够在有效排除空气的同时避免油液喷出伤人,并且连接到同一液压系统的多个制动器可同时进行排气,效率更高。

56.本实用新型所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离技术方案的精神或实质,所以应当理解,上述实施例不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。