1.本发明属于催化技术领域,具体涉及一种负载型碳化钯催化剂及其制备方法和应用。

背景技术:

2.烯烃在聚合物、精细化工和医药工业中具有重要意义。石脑油裂解产生乙烯、丙烯、苯乙烯的过程中,会伴有乙炔、丙炔、苯乙炔副产物的生成。目前,通常采用选择性加氢的方式脱除乙炔和丙炔副产物,采用萃取蒸馏法收集产物中苯乙烯组分,但由于苯乙炔与苯乙烯化学结构相似,萃取蒸馏法并不能有效分离苯乙烯与苯乙炔。因此,将苯乙炔选择性加氢还原为苯乙烯对提高石脑油裂解产物中烯类物质的含量具有重要意义。

3.传统的选择性加氢催化剂大多为纳米钯粒子,但是纳米钯粒子具有较高的催化活性,会产生过度加氢的问题,不可避免地将炔类物质还原为烷类物质例如苯乙烷。目前主要通过利用铅对纳米钯进行毒化的方式提高催化剂的选择性,但是铅毒化的纳米钯的催化选择性较纳米钯的催化选择性提高幅度有限,无法达到》99%的烯烃选择性,利用铅毒化的纳米钯催化还原炔类物质时仍会生成较多的烷类物质。

技术实现要素:

4.有鉴于此,本发明提供了一种负载型碳化钯催化剂及其制备方法和应用,本发明提供的催化剂对炔类物质的催化加氢具有较高催化活性的同时具有较高的催化选择性。

5.为了解决上述技术问题,本发明提供了一种负载型碳化钯催化剂,包括分子筛,以及限域于所述分子筛孔道中的碳化钯。

6.优选的,所述碳化钯的平均粒径为0.5~3.0nm。

7.优选的,所述碳化钯和分子筛的质量比为0.001~50:100。

8.优选的,所述分子筛包括s-1全硅分子筛、zsm-5分子筛或beta分子筛。

9.本发明还提供了上述技术方案所述负载型碳化钯催化剂的制备方法,包括以下步骤:

10.将可溶性钯源、乙二胺和水第一混合进行配合反应,得到钯配合物溶液;

11.将所述钯配合物溶液和分子筛合成溶液第二混合后进行晶化,得到负载型碳化钯催化剂前驱体;

12.将所述催化剂前驱体煅烧还原,得到所述负载型碳化钯催化剂。

13.优选的,所述煅烧还原的温度为100~500℃,所述煅烧还原的时间为0.5~20h。

14.优选的,所述钯源为氯钯酸铵、氯钯酸钠、氯钯酸钾或氯化钯;

15.所述钯源和乙二胺的摩尔比为1:2~1000。

16.优选的,所述分子筛合成溶液包括结构导向剂、水、硅源和/或铝源;

17.所述硅源和结构导向剂的摩尔比为1:0.1~2;

18.所述硅源和铝源的摩尔比为1:0.0001~2;

19.所述硅源和水的摩尔比为1:0.1~1000;

20.所述硅源和钯源的摩尔比为1:0.00000005~0.6。

21.优选的,所述晶化的温度为80~200℃,所述晶化的时间为2~240h。

22.本发明还提供了上述技术方案所述催化剂或上述技术方案所述制备方法制备得到的催化剂在催化加氢中的应用。

23.本发明提供了一种负载型碳化钯催化剂,包括分子筛,以及限域于负载于所述分子筛孔道中的碳化钯。在本发明中,所述碳化钯中钯为氧化态具有较高的活性,同时与氢气具有较高的结合性能,碳化钯具有较高的催化活性。在本发明中,所述碳化钯对烯类物质的吸附性较小,不利于将烯类物质催化还原,提高了催化剂的催化选择性。

24.本发明还提供了上述技术方案所述负载型碳化钯催化剂的制备方法,包括以下步骤:将可溶性钯源、乙二胺和水第一混合进行配合反应,得到钯配合物溶液;将所述钯配合物溶液和分子筛合成溶液第二混合后进行晶化,得到负载型碳化钯催化剂前驱体;将所述催化剂前驱体煅烧还原,得到所述负载型碳化钯催化剂。本发明通过原位合成法将pd的乙二胺配合物封装于分子筛中,经过煅烧还原将钯配合物转化为碳化钯负载于分子筛孔道中。本发明提供的制备方法简单易操作。

附图说明

25.图1为实施例1、4~6和对比例1制备的催化剂的xrd谱图;

26.图2为实施例1和对比例1制备得到的催化剂的热重曲线图;

27.图3为实施例1和对比例1制备得到的催化剂的傅里叶变换红外光谱图;

28.图4为实施例1和对比例1制备得到的催化剂的xps能谱图;

29.图5为实施例1制备得到的催化剂的tem图;

30.图6为实施例2制备得到的催化剂的tem图;

31.图7为实施例3制备得到的催化剂的tem图;

32.图8为实施例4制备得到的催化剂的tem图;

33.图9为实施例5制备得到的催化剂的tem图;

34.图10为实施例6制备得到的催化剂的tem图;

35.图11为对比例1制备得到的催化剂的tem图;

36.图12为实施例1制备得到的催化剂催化苯乙炔的催化性能曲线;

37.图13为实施例1制备得到的催化剂催化1-己炔的催化性能曲线;

38.图14为实施例1制备得到的催化剂催化3-己炔的催化性能曲线;

39.图15为实施例1制备得到的催化剂催化3,3-二甲基-1-丁炔的催化性能曲线;

40.图16为对比例1制备得到的催化剂催化苯乙炔的催化性能曲线;

41.图17为对比例1制备得到的催化剂催化1-己炔的催化性能曲线;

42.图18为对比例1制备得到的催化剂催化3-己炔的催化性能曲线;

43.图19为对比例1制备得到的催化剂催化3,3-二甲基-1-丁炔的催化性能曲线;

44.图20为实施例1得到的催化剂的循环催化的催化性能柱状对比图。

具体实施方式

45.本发明提供了一种负载型碳化钯催化剂,包括分子筛,以及限域于所述分子筛孔道中的碳化钯。在本发明中,所述碳化钯的平均粒径优选为0.5~3.0nm,更优选为0.5~2nm。在本发明中,所述碳化钯和分子筛的质量比优选为0.001~50:100,更优选为0.01~40%,更进一步优选为0.1~20%。

46.在本发明中,所述分子筛优选包括s-1全硅分子筛、zsm-5分子筛或beta分子筛,更优选为s-1全硅分子筛或beta分子筛。在本发明中,所述s-1全硅分子筛为mfi拓扑结构;所述zsm-5分子筛为硅铝分子筛,为mfi拓扑结构;所述beta分子筛为硅铝分子筛。

47.本发明还提供了上述技术方案所述负载型碳化钯催化剂的制备方法,包括以下步骤:

48.将可溶性钯源、乙二胺和水第一混合进行配合反应,得到钯配合物溶液;

49.将所述钯配合物溶液和分子筛合成溶液第二混合后进行晶化,得到负载型碳化钯催化剂前驱体;

50.将所述催化剂前驱体煅烧还原,得到所述负载型碳化钯催化剂。

51.在本发明中,如无特殊说明所有原料均为常规市售产品。

52.将可溶性钯源、乙二胺和水第一混合进行配合反应,得到钯配合物溶液。在本发明中,所述钯源优选为氯钯酸铵、氯钯酸钠、氯钯酸钾或氯化钯,更优选为氯化钯。在本发明中,所述水优选为去离子水。

53.在本发明中,所述钯源和乙二胺的摩尔比优选为1:2~1000,更优选为1:20~100,更优选为1:28~50。在本发明中,所述乙二胺和水的体积比优选为0.5:1.8~2.2,更优选为0.5:2。

54.在本发明中,所述第一混合优选在搅拌的条件下进行,所述搅拌的温度优选为25~60℃,更优选为25~30℃;所述搅拌的转速优选为1000~2000r/min,更优选为1500~1800r/min;所述搅拌的时间优选为2~6h,更优选为3~5h。

55.得到钯配合物溶液后,本发明将所述钯配合物溶液和分子筛合成溶液第二混合后进行晶化,得到负载型碳化钯催化剂前驱体。在本发明中,所述分子筛合成液优选根据所需分子筛的种类进行配制;所述分子筛合成液优选包括结构导向剂、水、硅源和/或铝源。在本发明中,所述结构导向剂优选包括四乙基氢氧化铵(teaoh)或四丙基氢氧化铵(tpaoh)。在本发明中,所述硅源优选包括硅溶胶、正硅酸乙酯、正硅酸丁酯、水玻璃或白炭黑,更优选为硅溶胶、正硅酸乙酯或白炭黑。

56.在本发明中,所述硅源和结构导向剂的摩尔比优选为1:0.1~2,更优选为1:0.15~1.5,更进一步优选为1:0.3~0.6。在本发明中,所述硅源和钯源的摩尔比优选为1:0.00000005~0.6,更优选为1:0.0005~0.05。在本发明中,所述硅源和水的摩尔比优选为1:0.1~1000,更优选为1:20~50。

57.在本发明中,当分子筛为zsm-5分子筛或beta分子筛时,所述分子筛合成液优选还包括铝源,所述铝源优选包括异丙醇铝、三氧化二铝、氢氧化铝或拟薄水铝石,更优选为氢氧化铝。

58.本发明对所述硅源和铝源的摩尔比无特殊要求,能够满足所需分子筛中硅铝比即可。

59.在本发明中,当分子筛为s-1全硅分子筛时,所述第二混合优选包括以下步骤:

60.将第一结构导向剂溶解于水中,得到第一结构导向剂溶液;

61.将所述第一结构导向剂溶液和钯配合物溶液第三混合,得到第三溶液;

62.将所述第三溶液和硅源第四混合。

63.将第一结构导向剂溶解于水中,得到第一结构导向剂溶液。在本发明中,所述第一结构导向剂优选为四丙基氢氧化铵(tpaoh)。在本发明中,所述水优选为去离子水。在本发明中,所述第一结构导向剂和水的摩尔比优选为1:10~500,更优选为1:10~50。本发明对所述溶解无特殊要求,只要能够溶解完全即可。

64.得到第一结构导向剂溶液后,本发明将所述第一结构导向剂溶液和钯配合物溶液第三混合,得到第三溶液。在本发明中,所述第一结构导向剂和钯源的质量比优选为7.621:0.0625。在本发明中,所述第三混合优选搅拌的条件下进行,所述搅拌的温度优选为25~50℃,更优选为25~30℃;所述搅拌的转速优选为1000~2000r/min,更优选为1300~1500r/min;所述搅拌的时间优选为2~6h,更优选为3~4h。

65.得到第三溶液后,本发明将所述第三溶液和硅源第四混合。在本发明中,所述硅源优选为正硅酸乙酯、白炭黑或硅溶胶。在本发明中,所述第四混合优选搅拌的条件下进行,所述搅拌的温度优选为25~50℃,更优选为25~30℃;所述搅拌的转速优选为100~1500r/min,更优选为1000~1500r/min;所述搅拌的时间优选为3~12h,更优选为10~12h。

66.在本发明中,所述第四混合得到的产物为溶液或溶胶态。

67.在本发明中,当分子筛为zsm-5分子筛或beta分子筛时,所述第二混合优选包括以下步骤:

68.将第二结构导向剂溶解于水中,得到第二结构导向剂溶液;

69.将所述第二结构导向剂溶液和钯配合物溶液第五混合,得到第五溶液;

70.将所述第五溶液和铝源第六混合,得到第六溶液;

71.将所述第六溶液和硅源第七混合。

72.将第二结构导向剂溶解于水中,得到第二结构导向剂溶液。在本发明中,当分子筛为zsm-5分子筛时所述第二结构导向剂优选为四丙基氢氧化铵(tpaoh),当分子筛为beta分子筛时所述第二结构导向剂优选为四乙基氢氧化铵(teaoh);当分子筛为beta分子筛时,第二结构导向剂溶液中优选还包括钠源,所述钠源优选包括氢氧化钠或氯化钠,更优选为氢氧化钠;本发明对钠源的用量无特殊要求,只要能够满足beta分子筛中钠的组成即可。在本发明中,所述水优选为去离子水。在本发明中,所述第二结构导向剂和水的摩尔比优选为1:10~500,更优选为1:10~50。本发明对所述溶解无特殊要求,只要能够溶解完全即可。

73.得到第二结构导向剂溶液后,本发明将所述第二结构导向剂溶液和钯配合物溶液第五混合,得到第五溶液。在本发明中,所述第二结构导向剂和钯源的质量比优选为6.313~7.621:0.0625。在本发明中,所述第五混合优选搅拌的条件下进行,所述搅拌的温度优选为25~50℃,更优选为25~30℃;所述搅拌的转速优选为1000~2000r/min,更优选为1300~1500r/min;所述搅拌的时间优选为2~6h,更优选为3~4h。

74.得到第五溶液后,本发明将将所述第五溶液和铝源第六混合,得到第六溶液。在本发明中,所述铝源优选为氢氧化铝。在本发明中,所述第六混合优选搅拌的条件下进行,所述搅拌的温度优选为25~50℃,更优选为25~30℃;所述搅拌的转速优选为1000~2000r/

min,更优选为1300~1500r/min;所述搅拌的时间优选为3~6h,更优选为4~6h。

75.得到第六溶液后,本发明将所述第六溶液和硅源第七混合。在本发明中,所述硅源优选为正硅酸乙酯或硅溶胶。在本发明中,所述第七混合优选搅拌的条件下进行,所述搅拌的温度优选为25~50℃,更优选为25~30℃;所述搅拌的转速优选为1000~2000r/min,更优选为1300~1500r/min;所述搅拌的时间优选为3~12h,更优选为10~12h。

76.在本发明中,所述第七混合得到的产物为溶液或溶胶态。

77.在本发明中,所述晶化的温度优选为80~200℃,更优选为140~170℃;所述晶化的时间优选为2~240h,更优选为72~120h,更进一步优选为80~100h。在本发明中,所述晶化优选在聚四氟乙烯内衬的反应釜中进行。

78.在本发明中,所述晶化后优选还包括:将晶化后体系冷却后固液分离,将固液分离得到的固体依次进行水洗和干燥,得到所述负载型碳化钯催化剂前驱体。在本发明中,所述冷却后温度优选为20~35℃,更优选为25~30℃。本发明对所述冷却的方式无特殊要求,只要能够达到所需的温度即可。在本发明中,所述固液分离优选为离心,所述离心的转速优选为1000~20000r/min,更优选为10000~15000r/min;所述离心的时间优选为5~60min,更优选为20~50min。本发明经过水洗将固体洗至中性。在本发明中,所述干燥的温度优选为60~80℃,更优选为70~75℃;所述干燥的时间优选为12~48h,更优选为24~36h。

79.得到负载型碳化钯催化剂前驱体后,本发明将所述催化剂前驱体煅烧还原,得到所述负载型碳化钯催化剂。在本发明中,所述煅烧还原优选在还原气氛中进行,所述还原气氛优选为氢气、氢气氮气混合气、氢气氩气混合气或氢气氦气混合气,更优选为氢气。在本发明中,所述氢气的流速优选为2~200ml/min,更优选为40ml/min。在本发明中,所述煅烧还原的温度优选为100~500℃,更优选为200~300℃;所述煅烧还原的时间优选为0.5~20h,更优选为2~10h。

80.在本发明中,在氢气还原气氛中进行煅烧,氢气还原前还可选择将所述催化剂前驱体在空气或氮气气氛中进行煅烧。在本发明中,所述空气或氮气的流速优选为2~200ml/min,更优选为40ml/min。在本发明中,所述煅烧的温度优选为100~500℃,更优选为200~475℃;所述煅烧的时间优选为0.5~20h,更优选为2~10h。

81.本发明还提供了上述技术方案所述催化剂或上述技术方案所述制备方法制备得到的催化剂在催化加氢中的应用。本发明对所述应用方式无特殊要求,采用本领域常规的方式即可。在本发明中,催化加氢时当待催化加氢的反应物为0.5mmol时,所述催化剂的用量优选为1~1000mg,更优选为10~100mg。

82.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

83.实施例采用的正硅酸四乙酯(teos),白炭黑与乙二胺购自国药化学试剂有限公司,氢氧化铝、硅溶胶(sio2含量=40wt%)购自西格玛奥德里奇公司,四丙基氢氧化铵溶液(tpaoh,40wt%)和四乙基氢氧化铵溶液(teaoh,35wt%)购自阿法埃莎公司,去离子水来自milli-q整体水净化系统(millipore,18.2mω

·

cm-1

)。

84.实施例1

85.将0.0625g氯化钯、0.5ml乙二胺和2ml去离子水在温度为25℃转速为1500r/min的条件下搅拌3h进行配合反应,得到钯配合物溶液;

86.将20.878g水与7.621g四丙基氢氧化铵在温度为25℃转速为1500r/min的条件下搅拌4h,得到结构导向剂溶液;

87.将钯配合物溶液和结构导向剂溶液在温度为25℃转速为1500r/min的条件下搅拌4h后与10.417g正硅酸乙酯于25℃、1500r/min搅拌12h,得到晶化反应溶液;晶化反应溶液中氧化硅、四丙基氢氧化铵、水、钯的乙二胺配合物的摩尔比为1:0.3:28.5:0.007049;

88.将晶化反应溶液转移至具有聚四氟乙烯内衬的不锈钢反应釜中,于170℃恒温静止晶化72h;冷却至30℃后10000r/min离心30min,利用去离子水将离心得到的固体水洗至中性后70℃干燥30h,得到负载型碳化钯催化剂前驱体;

89.将催化剂前驱体在流量为40ml/min的氢气气氛下、300℃煅烧还原2h小时,得到pdc@s-1催化剂,简称为b1。

90.实施例2

91.将0.0625g氯化钯、0.5ml乙二胺和2ml去离子水在温度为25℃转速为1300r/min的条件下搅拌3h进行配合反应,得到钯配合物溶液;

92.将19.078g水与7.621g四丙基氢氧化铵在温度为25℃转速为1300r/min的条件下搅拌4h,得到结构导向剂溶液;

93.将钯配合物溶液和结构导向剂溶液在温度为25℃转速为1300r/min的条件下搅拌4h后与3.005g白炭黑于25℃、1300r/min搅拌12h,得到晶化反应溶胶;晶化反应溶胶中氧化硅、四丙基氢氧化铵、水、钯的乙二胺配合物的摩尔比为1:0.3:28.5:0.007049;

94.将晶化反应溶胶转移至具有聚四氟乙烯内衬的不锈钢反应釜中,于170℃恒温静止晶化72h;冷却至30℃后10000r/min离心40min,利用去离子水将离心得到的固体水洗至中性后70℃干燥30h,得到负载型碳化钯催化剂前驱体;

95.将催化剂前驱体在流量为20ml/min的氢气气氛下、300℃煅烧还原2h小时,得到pdc@s-1催化剂,简称为b2。

96.实施例3

97.将0.0625g氯化钯、0.5ml乙二胺和2ml去离子水在温度为25℃转速为1400r/min的条件下搅拌3h,得到钯配合物溶液;

98.将14.571g水与7.621g四丙基氢氧化铵在温度为25℃转速为1400r/min的条件下搅拌4h,得到结构导向剂溶液;

99.将钯配合物溶液和结构导向剂溶液在温度为25℃转速为1400r/min的条件下搅拌4h后与7.511g硅溶胶于25℃、1400r/min搅拌12h,得到晶化反应溶胶;晶化反应溶胶中氧化硅、四丙基氢氧化铵、水、钯的乙二胺配合物的摩尔比为1:0.3:28.5:0.007049;

100.将晶化反应溶胶转移至具有聚四氟乙烯内衬的不锈钢反应釜中,于170℃恒温静止晶化120h;冷却至30℃后10000r/min离心,利用去离子水将离心得到的固体水洗至中性后70℃干燥25h,得到负载型碳化钯催化剂前驱体;

101.将催化剂前驱体在流量为20ml/min的氢气气氛下、300℃煅烧还原2h小时,得到pdc@s-1催化剂,简称为b3。

102.实施例4

103.将0.0625g氯化钯、0.5ml乙二胺和2ml去离子水在温度为25℃转速为1700r/min的条件下搅拌3h进行配合反应,得到钯配合物溶液;

104.将20.878g水与7.621g四丙基氢氧化铵在温度为25℃转速为1700r/min的条件下搅拌4h,得到结构导向剂溶液;

105.将钯配合物溶液和结构导向剂溶液在温度为25℃转速为1700r/min的条件下搅拌4h后与10.417g正硅酸乙酯于25℃、1700r/min搅拌12h,得到晶化反应溶液;晶化反应溶液中氧化硅、四丙基氢氧化铵、水、钯的乙二胺配合物的摩尔比为1:0.3:28.5:0.007049;

106.将晶化反应溶液转移至具有聚四氟乙烯内衬的不锈钢反应釜中,于170℃恒温静止晶化72h;冷却至30℃后10000r/min离心,利用去离子水将离心得到的固体水洗至中性后70℃干燥30h,得到负载型碳化钯催化剂前驱体;

107.将催化剂前驱体在流量为20ml/min的氮气气氛下300℃煅烧2h后在流量为20ml/min的氢气气氛下、300℃煅烧还原2h小时,得到pdc@s-1催化剂,简称为b4。

108.实施例5

109.将0.0625g氯化钯、0.5ml乙二胺和2ml去离子水在温度为25℃转速为1500r/min的条件下搅拌3h进行配合反应,得到钯配合物溶液;

110.将20.861g水与7.621g四丙基氢氧化铵在温度为25℃转速为1500r/min的条件下搅拌4h,得到结构导向剂溶液;

111.将钯配合物溶液和结构导向剂溶液在温度为25℃转速为1500r/min的条件下搅拌4h后与0.036g氢氧化铝于25℃、1500r/min搅拌6h,得到含铝混合液;将含铝混合液与10.417g正硅酸乙酯于25℃、1500r/min搅拌12h,得到晶化反应溶胶;晶化反应溶胶中氧化硅、氧化铝、四丙基氢氧化铵、水、钯的乙二胺配合物的摩尔比为1:0.0025:0.3:28.5:0.007049;

112.将晶化反应溶胶转移至具有聚四氟乙烯内衬的不锈钢反应釜中,于170℃恒温静止晶化72h;冷却至30℃后10000r/min离心,利用去离子水将离心得到的固体水洗至中性后70℃干燥30h,得到负载型碳化钯催化剂前驱体;

113.将催化剂前驱体在流量为20ml/min的氢气气氛下、300℃煅烧还原2h小时,得到pdc@zsm-5催化剂,简称为b5。

114.实施例6

115.将0.0625g氯化钯、0.5ml乙二胺和2ml去离子水在温度为25℃转速为1500r/min的条件下搅拌3h进行配合反应,得到钯配合物溶液;

116.将1.604g水、6.313g四乙基氢氧化铵和0.16g氢氧化钠在温度为25℃转速为1500r/min的条件下搅拌4h,得到结构导向剂溶液;

117.将钯配合物溶液和结构导向剂溶液在温度为25℃转速为1500r/min的条件下搅拌4h后与0.292g氢氧化铝于25℃、1500r/min搅拌6h,得到含铝混合液;将含铝混合液与7.511g硅溶胶于25℃、1500r/min搅拌12h,得到晶化反应溶胶;晶化反应溶胶中氧化硅、氧化铝、氧化钠、四乙基氢氧化铵、水、钯的乙二胺配合物的摩尔比为1:0.02:0.04:0.3:13.8:0.007049;

118.将晶化反应溶胶转移至具有聚四氟乙烯内衬的不锈钢反应釜中,于140℃恒温静止晶化120h;冷却至30℃后10000r/min离心,利用去离子水将离心得到的固体水洗至中性后70℃干燥30h,得到负载型碳化钯催化剂前驱体;

119.将催化剂前驱体在流量为20ml/min的氢气气氛下、300℃煅烧还原2h小时,得到

pdc@beta催化剂,简称为b6。

120.对比例1

121.按照实施例1的方法制备催化剂前驱体;

122.将催化剂前驱体在流量为60ml/min的空气气氛下于高温550℃煅烧6h后于流量为20ml/min的氢气气氛下400℃煅烧还原2h,得到pd@s-1催化剂,简称为d1。

123.对实施例1、4~6和对比例1制备的催化剂进行xrd检测,得到xrd谱图,如图1所示。由图1可以看出实施例和对比例制备得到的催化剂的xrd谱图的基线较平,说明分子筛载体晶化度较高。实施例1、4~6的xrd谱图没有pd或pdo或pdc的衍射峰,说明实施例制备得到的催化剂中的钯、氧化钯、碳化钯团簇尺寸很小且分散均一,xrd不能检测到对应的衍射峰。

124.对实施例1和对比例1制备得到的催化剂进行热重分析,得到热重曲线图,如图2所示。由图2可以看出,实施例1制备得到的催化剂在高于300℃的条件下仍然有失重峰,表明样品中含有碳物种,对比例1制备得到的催化剂中只有吸附的水分子(高温条件下无失重峰),不含其他物种。

125.对实施例1和对比例1制备得到的催化剂进行傅里叶变换红外检测,得到傅里叶变换红外光谱图,如图3所示。由图3可以看出实施例1制备得到的催化剂中含有c-h键的振动峰(2882cm-1

,2940cm-1

和2882cm-1

),表明样品中含有碳物种;对比例1制备得到的催化剂中不含c-h键的振动峰(2882cm-1

,2940cm-1

和2882cm-1

),表明样品中不含碳物种。

126.对实施例1和对比例1制备得到的催化剂进行xps分析,得到xps能谱图,如图4所示。由图4可以看出,通过对于所测试样品的谱峰进行分峰拟合可知,实施例1制备得到的催化剂中含有高价态的钯物种,对比例1制备得到的催化剂中含有零价态的钯物种。

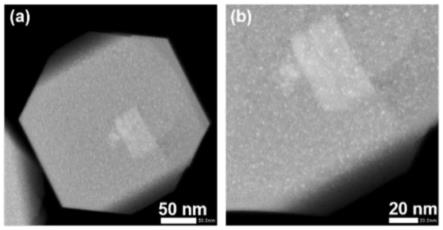

127.对实施例1~6和对比例1制备得到的催化剂进行透射电镜检测,得到tem图,如图5~11所示,其中图5为实施例1制备得到的催化剂的tem图,图6为实施例2制备得到的催化剂的tem图,图7为实施例3制备得到的催化剂的tem图,图8为实施例4制备得到的催化剂的tem图,图9为实施例5制备得到的催化剂的tem图,图10为实施例6制备得到的催化剂的tem图,图11为对比例1制备得到的催化剂的tem图。以图5(b)为例,图中白色六边形体为分子筛,上面的亮点为碳化钯团簇。根据tem图得出碳化钯的平均粒径,列于表1中。

128.表1实施例1~6和对比例1制备得到的催化剂中碳化钯的平均粒径

[0129][0130]

结合图5~11和表1可以看出碳化钯团簇的历经较小,平均粒径在1.1~1.8nm。

[0131]

以实施例1所得到的b1样品和对比例1得到的d1样品作为催化剂分别对苯乙炔、1-己炔、3-己炔和3,3-二甲基-1-丁炔进行催化加氢还原。炔烃反应物的摩尔量:0.5mmol;溶剂:乙醇,1.5ml;催化剂:10mg;氢气:2bar;温度:25℃;磁力搅拌速率为1500r/min;反应420min。

[0132]

利用赛默飞气相色谱质谱联用仪分析(色谱柱:tg-5ms)催化加氢还原产物的转化物和催化剂的催化选择性,其结果列于表2中。

[0133]

表2实施例1和对比例1制备得到的催化剂催化性能

[0134][0135]

根据表2绘制实施例1和对比例1催化不同炔类物质的催化性能曲线,如图12~15所示,其中图12为实施例1制备得到的催化剂催化苯乙炔的催化性能曲线,图13为实施例1制备得到的催化剂催化1-己炔的催化性能曲线,图14为实施例1制备得到的催化剂催化3-己炔的催化性能曲线,图15为实施例1制备得到的催化剂催化3,3-二甲基-1-丁炔的催化性能曲线,图16为对比例1制备得到的催化剂催化苯乙炔的催化性能曲线,图17为对比例1制备得到的催化剂催化1-己炔的催化性能曲线,图18为对比例1制备得到的催化剂催化3-己炔的催化性能曲线,图19为对比例1制备得到的催化剂催化3,3-二甲基-1-丁炔的催化性能曲线。

[0136]

结合表2和图12~19可以看出实施例1~6制备得到的催化剂具有极高的烯烃产物选择性。以苯乙炔选择性加氢为例,b1样品展现出苯乙烯选择性高达(99%);而对比样品d1在反应进行到240分钟时,对于苯乙烯的选择性下降到14%。

[0137]

以实施例1所得到的b1样品作为催化剂对苯乙炔进行循环催化加氢还原。苯乙炔的摩尔量:0.5mmol;溶剂:乙醇,1.5ml;催化剂:10mg;氢气:2bar;温度:25℃;磁力搅拌速率为1500r/min;反应420min。

[0138]

利用赛默飞气相色谱质谱联用仪分析(色谱柱:tg-5ms)催化加氢还原产物的转化物和催化剂的催化选择性,其结果列于表3中。

[0139]

表3实施例1得到的催化剂循环利用的催化性能

[0140]

催化次数(次)苯乙炔的转化率(%)对于苯乙烯的选择性(%)199.498.8299.298.5399.997.1499.795.5599.295.8

[0141]

根据表3中数据绘制重复利用实施例1得到的催化剂的催化性能柱状对比图,如图20所示。结合表3和图20可以看出实施例1制备得到的催化剂b1在苯乙炔的循环稳定性测试实验中展现出优异的循环稳定性,循环到第五次时,仍可保持》95%以上的苯乙烯选择性。

[0142]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些

实施例都属于本发明保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。