1.本发明属于直升机旋翼复合材料设计技术领域,涉及直升机旋翼桨叶的分叉区域的高疲劳强度过渡段的设计技术,具体涉及一种分叉区域高疲劳强度过渡段铺层及其使用方法。

背景技术:

2.直升机旋翼系统中,桨叶根部或柔性梁根部主要由金属衬套,填块和大梁带组成。大梁带在填块尖部分叉并延伸包裹住填块的形式,可以有效保持根部的外形,并高效传递载荷。桨叶或柔性梁使用载荷可分为挥舞、摆振和扭转,其中挥舞载荷会使填块的尖部向分叉处的大梁挤压,产生垂直于纤维方向的应力。由于目前大部分的桨叶大梁为单向带材料,其在纤维方向的承载能力很强,但垂直于纤维方向的承载能力较弱。因此大梁分叉处会不断扩展,造成疲劳失效。

3.目前某型直升机的主旋翼柔性梁,在挥舞疲劳试验中,分叉区域多次首先出现裂纹,导致试验结束。在使用过程中,拉扭条的分叉区域经常在使用寿命内出现裂纹。统计桨叶疲劳失效特征,超过一半的失效问题发生在桨根的大梁分叉区域。因此解决该处的应力集中问题将有效延长旋翼系统的使用寿命。

4.现有设计技术往往通过增大填块尖部的横截面积,来达到降低挤压应力的目的。但随着横截面积的增大,此处的过度将变得剧烈,大梁的分叉角度更大,载荷的传递将变得更加困难,疲劳性能也会因此下降,因此该方法并不理想。国内有些大学的课题组正在研究通过三维编织的方法,在分叉区域编织出垂直于大梁纤维方向的纤维,以达到增强该方向强度的作用。但该方法尚处于摸索阶段,尚未有成功案例,且费用巨大,无法进行量产。在目前及今后几年内,三维编织还无法应用于国内的旋翼复合材料研制上。

技术实现要素:

5.为了解决上述问题,基于旋翼复合材料的结构特点,本发明提出了一种分叉区域高疲劳强度过渡段铺层及其使用方法,这种铺层结构由两层环氧树脂玻璃布预浸料组成,将垂直于大梁纤维方向的应力有效转化成大梁纤维方向的应力,提高了分叉区域的疲劳性能。

6.本发明的技术方案:

7.一种分叉区域高疲劳强度过渡段铺层,包括v形玻璃布和y形玻璃布,v形玻璃布和y形玻璃布都是

±

45

°

环氧树脂玻璃纤维织物预浸料;其中,v形玻璃布的锐角一端包裹住直升机桨叶的填块的尖部,y形玻璃布的锐角一端包裹在v形玻璃布的尖角外,y形玻璃布的另一端伸入到直升机桨叶的大梁带的分叉凹槽内。

8.进一步的,填块的尖部宽度为0.3mm至0.4mm,角度不超过20

°

。

9.进一步的,v形玻璃布为连续的、未裁剪的玻璃纤维织物。

10.进一步的,y形玻璃布由两个玻璃布粘接而成。

11.进一步的,y形玻璃布的分叉段尖端与v形玻璃布的粘接处具有上凸下凹的两次倒角。

12.进一步的,填块、v形玻璃布和y形玻璃布朝向大梁带的尖部均具有倒角。

13.一种分叉区域高疲劳强度过渡段铺层的使用方法,包括以下步骤:

14.步骤一,预制固化后的直升机桨叶填块;

15.步骤二,在直升机桨叶填块的尖角处铺放v形玻璃布,再铺放y形玻璃布;

16.步骤三,将大梁带粘接在包裹了v形玻璃布和y形玻璃布的直升机桨叶填块尖角外;

17.步骤四,整体通过模压热固化成型。

18.进一步的,步骤三的大梁带是环氧树脂玻璃纤维预浸带。

19.本发明的有益效果:

20.1、本发明提供的分叉区域高疲劳强度过渡段铺层,可在保证结构刚度不变的同时,大大增强疲劳强度,有效提高了桨叶根部的使用寿命。

21.2、该种铺层相对于传统铺层,工艺性更好,模压过程中大梁的玻璃纤维不易出现褶皱。

22.3、该方案可操作性强,额外成本极低。

附图说明

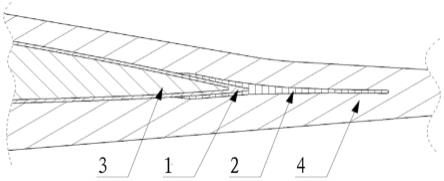

23.图1为分叉区域高疲劳强度过渡段铺层布局图示意图;

24.其中,1—v形玻璃布,2—y形玻璃布,3—填块,4—大梁带。

具体实施方式

25.本部分是本发明的实施例,用于解释和说明本发明的技术方案。在不冲突的情况下,本发明的实施例及实施例中的特征可以互相组合。

26.本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示方向或位置关系为给予附图说是的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指装置或与案件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或隐含包括更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或以上。

27.本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义解释,例如,可以是固定连接,也可以是可拆卸连接或者一体化连接;可以是机械连接,也可以是点连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

28.一种分叉区域高疲劳强度过渡段铺层,包括v形玻璃布1和y形玻璃布2,v形玻璃布1和y形玻璃布2都是

±

45

°

环氧树脂玻璃纤维织物预浸料;其中,v形玻璃布1的锐角一端包裹住直升机桨叶的填块3的尖部,y形玻璃布2的锐角一端包裹在v形玻璃布1的尖角外,y形

玻璃布2的另一端伸入到直升机桨叶的大梁带4的分叉凹槽内。

29.填块3的尖部宽度为0.3mm至0.4mm,角度不超过20

°

。

30.v形玻璃布1为连续的、未裁剪的玻璃纤维织物。

31.y形玻璃布2由两个玻璃布粘接而成。

32.y形玻璃布2的分叉段尖端与v形玻璃布1的粘接处具有上凸下凹的两次倒角。

33.填块3、v形玻璃布1和y形玻璃布2朝向大梁带4的尖部均具有倒角。

34.一种分叉区域高疲劳强度过渡段铺层的使用方法,包括以下步骤:

35.步骤一,预制固化后的直升机桨叶填块;

36.步骤二,在直升机桨叶填块的尖角处铺放v形玻璃布,再铺放y形玻璃布;

37.步骤三,将大梁带粘接在包裹了v形玻璃布和y形玻璃布的直升机桨叶填块尖角外;

38.步骤四,整体通过模压热固化成型。

39.步骤三的大梁带是环氧树脂玻璃纤维预浸带。

40.这种分叉区域高疲劳强度过渡段铺层的结构由两个玻璃布,填块3和大梁带4组成。两个玻璃布预浸料的形状分别为v形和y形,依次包裹住填块3的尖部,两侧的大梁带4与玻璃布和填块3粘接,整体通过模压热固化成型,结构布局如附图1所示。两个玻璃布为

±

45

°

环氧树脂玻璃纤维织物预浸料,填块3为环氧树脂短切纤维预固化件,大梁带4为环氧树脂玻璃纤维预浸带,整体通过模压热固化成型。

41.过渡段铺层的填块的尖部宽度很小,为0.3mm至0.4mm,角度不超过20

°

。

42.v形玻璃布为连续布不得裁剪。

43.y形玻璃布由两个玻璃布粘接而成。

44.y形玻璃布的分叉段尖端与v形布粘接处需进行两次倒角;不倒角会再尖角处因过渡不均产生大梁纤维褶皱,经过一次倒角后,在后面的尖角处还是可能发生大梁纤维褶皱的情况,但是经过两次倒角,即先向下倒角再向上倒角后,不再发生大梁纤维褶皱的情况。

45.大梁带在y形玻璃布尖部发生分叉。

46.如填块、v形布和y形布尖部均需要倒角,也是为了防止尖角处因过渡不均产生大梁纤维褶皱,还为了防止应力集中。

47.以上所述,仅为本发明的具体实施例,对本发明进行详细描述,未详尽部分为常规技术。但本发明的保护范围不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。