1.本实用新型涉及淋膜技术领域,具体涉及一种淋膜机构。

背景技术:

2.淋膜,又称为挤出复合或挤出涂布,是将一种淋膜机构熔融的树脂材料流延涂布到基材上,迅速压合冷却成型的一种淋膜机构工艺。淋膜机,又称为挤出流延复合机、挤出复合机、流延机、挤出流延机、流延复合机、涂塑机,是挤出成型机械的一种淋膜机构。

3.目前,现有技术中大多数台式淋膜机的顶部会设置一或两个喷头,在淋膜机工作过程中,抽液泵将淋膜液抽到喷头处并从喷头中流出至两根上胶辊中间的沟槽中,两根上胶辊中间沟槽中的淋膜液会朝胶辊两边流动,在胶辊的转动过程中让胶辊中间到两面边都包裹上的淋膜液,因淋膜辊一般较长,而喷头(出液的位置)的位置固定,从单一喷头处流出的淋膜液在胶辊上自然流动,容易使得胶辊上各处的淋膜液的量存在差异,进而在淋膜过程中可能造成基材的淋膜加工不均匀,影响产品淋膜的质量。

技术实现要素:

4.解决的技术问题

5.针对现有技术所存在的上述缺点,本实用新型提供了一种淋膜机构,能够有效解决现有技术从单一喷头处流出的淋膜液在胶辊上自然流动,容易使得胶辊上各处的淋膜液的量存在差异,进而在淋膜过程中可能造成基材的淋膜加工不均匀,影响产品淋膜的质量的问题。

6.技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:

8.本实用新型提供一种淋膜机构,包括淋膜机体,设置于淋膜机体上的输送单元,以及设置于淋膜机体上且位于输送单元上方的一对上胶辊,还包括出液管,设置于淋膜机体顶部的一侧,与淋膜机体内的抽液泵连接;出液组件,设置于淋膜机体的顶部并与上胶辊平行,包括固定在淋膜机体上且一端与出液管连通的内储液筒,所述内储液筒的内腔设置有搅拌件,所述内储液筒的底部呈线性开设有一组第一漏液孔,所述内储液筒的外围转动设置有外防护筒,所述外防护筒的底部呈线性开设有一组第二漏液孔,所述第一漏液孔与第二漏液孔一一对应形成淋膜液的出液孔;驱动组件,设置于淋膜机体上,用于驱动外防护筒转动,使第一漏液孔与第二漏液孔叠合或错位,以及驱动搅拌件转动,方便淋膜液从出液孔漏出至上胶辊上。

9.进一步地,所述淋膜机体的顶部设置有一对固定座,所述外防护筒转动设置在两个固定座之间,所述外防护筒的一端设置有空心轴,所述空心轴的外端穿过固定座与驱动组件连接,所述内储液筒靠近出液管的一端固定有连接管,所述连接管穿过外防护筒和固定座并与出液管连通,所述连接管与外防护筒转动连接,所述连接管与固定座固定连接。

10.进一步地,所述搅拌件包括设置于内储液筒内的搅拌轴,所述搅拌轴的外壁均匀

设置若干个搅拌杆,所述搅拌杆的外端固定有与内储液筒内壁滑动连接的刮板,所述搅拌轴的端部穿过空心轴与驱动组件连接。

11.进一步地,所述驱动组件包括设置于淋膜机体上的支撑座,设置于支撑座的第一电机和第二电机,所述第一电机的输出端与搅拌轴的端部连接,所述第二电机的输出端通过传动组件与空心轴连接。

12.进一步地,所述传动组件包括安装在第二电机的输出端的传动轴,所述传动轴上安装有主动轮,所述空心轴安装有从动轮,所述主动轮与从动轮相啮合。

13.进一步地,所述第一漏液孔位于两个上胶辊之间的正上方。

14.有益效果

15.本实用新型提供的技术方案,与已知的公有技术相比,具有如下有益效果:

16.1、本实用新型通过设置内储液筒和外防护筒,内储液筒上的一组第一漏液孔与外防护筒上的一组第二漏液孔一一对应形成淋膜液的出液孔,使得淋膜液更加分散的流入两根上胶辊中间的沟槽中,从而使得胶辊上淋膜液分布的更加均匀,提高产品淋膜的质量。

17.2、本实用新型通过将外防护筒转动设置在内储液筒的外围,可旋转外防护筒,使得第一漏液孔与第二漏液孔错位,从而对内储液筒实现一个封闭防尘的效果,且有利于该装置初始使用时,在内储液筒内充满淋膜液后,使第一漏液孔与第二漏液孔叠合实现同步漏液。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

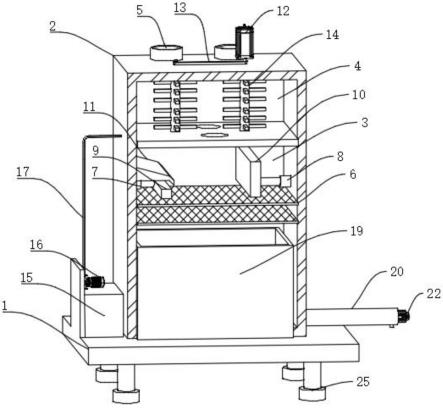

19.图1为本实用新型的整体结构示意图;

20.图2为本实用新型的出液组件的结构示意图;

21.图3为本实用新型的内储液筒和外防护筒的半剖视图;

22.图4为本实用新型的内储液筒的结构示意图;

23.图5为本实用新型的外防护筒的结构示意图。

24.图中的标号分别代表:1、淋膜机体;101、输送单元;102、上胶辊;103、出液管;2、出液组件;201、固定座;202、内储液筒;203、第一漏液孔;204、连接管;205、外防护筒;206、第二漏液孔;207、空心轴;3、搅拌件;301、搅拌轴;302、搅拌杆;303、刮板;4、驱动组件;401、支撑座;402、第一电机;403、第二电机;404、传动轴;405、主动轮;406、从动轮。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.下面结合实施例对本实用新型作进一步的描述。

27.实施例:参照附图1至附图5中所示,一种淋膜机构,包括淋膜机体1,淋膜机体1为现有技术公开的常规台式淋膜机体1,本领域技术人员通过查阅技术手册或者技术词典即可获知本实用新型公开的淋膜机体1的具体结构和工作原理,其具有输送单元101,用于输送待淋膜加工的基材,以及设置于淋膜机体1上且位于输送单元101上方的一对上胶辊102,基材通过上胶辊102时被淋膜加工,还包括设置于淋膜机体1顶部一侧的出液管103,出液管103与淋膜机体1内的抽液泵连接。

28.为了解决淋膜液单一流出至上胶辊103上,易导致胶辊上各处的淋膜液的量存在差异,进而在淋膜过程中可能造成基材的淋膜加工不均匀,影响产品淋膜的质量的问题,在本案中设置了出液组件2,设置于淋膜机体1的顶部并与上胶辊102平行,包括固定在淋膜机体1上且一端与出液管103连通的内储液筒202,淋膜机体1的顶部设置有一对固定座201,内储液筒202靠近出液管103的一端固定有连接管204,连接管204穿过外防护筒205和固定座201并与出液管103连通,连接管204与外防护筒205转动连接,连接管204与固定座201固定连接,可将淋膜液引致内储液筒202中,内储液筒202的底部呈线性开设有一组第一漏液孔203,第一漏液孔203位于两个上胶辊102之间的正上方,淋膜液从该第一漏液孔203中漏出,从而使得淋膜液更加分散的流入两根上胶辊102中间的沟槽中,从而使得胶辊上淋膜液分布的更加的均匀,有利于提高产品淋膜的质量。

29.为了使得内储液筒202使用起来更加的便利,在内储液筒202的外围转动设置有外防护筒205,外防护筒205转动设置在两个固定座201之间,外防护筒205的底部呈线性开设有一组第二漏液孔206,第一漏液孔203与第二漏液孔206一一对应形成淋膜液的出液孔,通过将外防护筒205转动设置在内储液筒202的外围,可旋转外防护筒205,使得第一漏液孔203与第二漏液孔206错位,从而对内储液筒202实现一个封闭防尘的效果,且有利于该装置初始使用时,在内储液筒202内充满淋膜液后,使第一漏液孔203与第二漏液孔206叠合实现同步漏液。

30.其中,设置于淋膜机体1上的驱动组件4,用于驱动外防护筒205转动,外防护筒205的一端设置有空心轴207,空心轴207的外端穿过固定座201与驱动组件4连接,具体的,驱动组件4包括设置于淋膜机体1上的支撑座401,设置于支撑座401的第二电机403,第二电机403的输出端通过传动组件与空心轴207连接,传动组件包括安装在第二电机403的输出端的传动轴404,传动轴404上安装有主动轮405,空心轴207安装有从动轮406,主动轮405与从动轮406相啮合,从而通过第二电机403控制主动轮405转动,主动轮405带动从动轮406同步,可使外防护筒205转动,使第一漏液孔203与第二漏液孔206叠合或错位;驱动组件4还设置于支撑座401的第一电机402,内储液筒202的内腔设置有搅拌件3,搅拌件3包括设置于内储液筒202内的搅拌轴301,搅拌轴301的外壁均匀设置若干个搅拌杆302,搅拌杆302的外端固定有与内储液筒202内壁滑动连接的刮板303,搅拌轴301的端部穿过空心轴207与第一电机402的输出端连接,通过第一电机402驱动搅拌轴301转动,方便淋膜液更加顺畅的从出液孔漏出至上胶辊102上,且通过刮板303方便后续对内储液筒202内部进行清理工作。

31.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些

修改或者替换,并不会使相应技术方案的本质脱离本实用新型各实施例技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。