1.本实用新型属于冶金行业固态余热回收技术领域,本实用新型涉及一种分体式冶金行业固态余热回收溴化锂吸收式制冷系统。

背景技术:

2.现在冶金行业的固态余热数量多,温度高,由于目前缺乏成熟的固态余热回收技术,利用率低,甚至部分热量没有得到有效利用就直接被浪费掉,而且冷却过程中耗费大量的冷却水或者其他新能源。

3.烧结矿过程余热主要是来自于烧结机尾部、温度约为550-700℃烧结矿所携带的显热,这部分显热约占烧结过程余热资源总量的80%,少部分来自于烧结机烟管道的烧结烟气显热。烧结矿显热数量较大,品质较高,且成分比较复杂,tfe,feo,cao,sio2,mgo有效成份高,脉石成份低,有害杂质(p、s等)少,烧结矿粒度一般下限为8-10mm,上限为50mm。

4.目前,国内外大中型烧结机烧结矿冷却工艺大多采用带式冷却机或环形冷却机冷却。国内的小型烧结机和部分中型烧结机还采用平烧生产烧结矿,少有烧结矿的高效余热回收设施。带式冷却机系统,漏风率达到30%-60%,冷却风量大,且污染环境环形冷却机系统,漏风率高达40%-50%,同样冷却风量大,回收热量占烧结矿显热的40.29%,其余59.71%尚未回收,余热资源回收率较低。总之,由于设计之初没有特别考虑余热回收及设备结构的原因,导致目前的烧结矿冷却机结构和操作参数很难适应烧结矿显热的高效回收与利用要求。

5.所以寻找一种既能冷却烧结矿、同时兼顾高效烧结矿余热回收装置,从根本上解决现有工艺装备存在的问题,是该领域的技术发展趋势。

6.目前的溴化锂吸收式制冷机组采用的主要驱动热源有蒸汽、热水、天燃气、汽油、高温烟气,可以利用的工业余热主要以高温废水、高温烟气、高温蒸汽等,目前还没有可以利用固废余热的溴化锂吸收式机组。

技术实现要素:

7.本实用新型的目的是克服上述背景技术中的不足,提供一种分体式冶金行业固态余热回收溴化锂吸收式制冷系统,解决冶金行业的工业固废余热回收利用问题,利用回收的余热制冷用,实现了节能降碳的目的,同时填补了溴化锂吸收式产品的行业空白。

8.本实用新型解决其技术问题所采用的技术方案是:一种分体式冶金行业固态余热回收溴化锂吸收式制冷系统,包括溴化锂吸收式制冷装置和固态余热回收装置;溴化锂吸收式制冷装置内部设置吸收器、蒸发器、冷凝器、低温再生器;蒸发器与吸收器相连且左右布置,冷凝器与低温再生器连接且左右布置;固态余热回收装置包括壳体;壳体内上下分别设置风热交换器、热量收集器;风热交换器与热量收集器相连且之间设有热风除尘过滤网;壳体内底部穿设带式传送机构,热量收集器两个侧面的下端均设置挡板,所述挡板上设有自动开关门器,挡板通过合叶与热量收集器两侧的管板连接;所述热量收集器两侧分别设

有固废出口温度传感器、固废入口温度传感器,热量收集器一侧外接有变频风机;吸收器溶液出口依次顺序通过管路连接稀溶液输送泵、低温热交换器、高温热交换器、风热交换器;风热交换器上端通过蒸汽管路与低温再生器连接;风热交换器溶液出口依次顺序通过管路连接中间浓度溶液泵、高温热交换器、低温再生器、低温热交换器、吸收器。

9.进一步的,固废出口温度传感器、固废入口温度传感器,分别安装在热量收集器两侧的管板上。

10.进一步的,所述热量收集器一侧还设有烟道。

11.进一步的,蒸发器还连接有冷媒泵。

12.进一步的,稀溶液输送泵、低温热交换器、高温热交换器设置在蒸发器和吸收器的下方。

13.进一步的,所述溴化锂吸制冷装置的结构可以是单段式、双段式和多段式,带式传送装置也可以是板式传送装置。

14.进一步的,风热交换器的换热管采用双管型不锈钢耐高温材质,换热管的前半段采用光管管型,后半段采用翅片管型,增强换热效果。

15.进一步的,连接溴化锂吸收式制冷装置和固态余热回收装置的管路采用耐腐蚀的不锈钢管,同时还需要进行保温处理,稀溶液输送泵和中间浓度溶液泵的流量、扬程根据溴化锂吸收式制冷装置和固态余热回收装置的具体分布距离确定。

16.进一步的,溴化锂吸收式制冷装置和固态余热回收装置采用分体式布局,根据现场空间布置。

17.固态余热回收装置还连接有plc控制系统,变频风机、固体出口温度传感器、固体入口温度传感器、带式传送机构、自动开门器分别与plc控制系统连接,通过热量收集器进出口温度传感器,将温度信号传送plc控制系统,通过计算得出热量收集器内部热量,当热量低于设定值时,plc控制系统发出指令,自动开关门器动作,挡板打开,随后带式传送机构启动,高温固废通过带式传送机构进入热量收集器,传送距离设定为l(热量收集器长度-挡板高度)后停止转动,自动开关门器动作,挡板关闭,变频风机启动,通过变频风机对高温固废进行吹扫,高温固废自身和热量收集器壁辐射换热,使高温固废温度降低,通过温度传感器对热量收集器内温度监测,随着温度的降低,变频风机的转速降低风量减小,当温度低于设定值时,变频风机停止转动,自动开关门器启动,挡板打开,带式传送机构启动,冷却后的高温固废被送出热量收集器,同时新的高温固废进入热量收集器,以此往复。

18.将工业高温固废通过带式传送机构传送入热量收集器,挡板关闭,变频风机启动,将固态废热的热量在热量收集器中通过变频风机的吹扫,被送进风热交换器,此热量与风热交换器的稀溶液形成对流换热,同时热量收集器中的固态废热对热量收集器的壁产生辐射热,加热热量收集器外部溶液得到稀溶液。通过热量收集器中温度来调节风机转速与带式传送机构的启停和热热量收集器进出口挡板的开关,加热后的稀溶液变成中间浓度溶液,汽化的水分形成高温水蒸气送往溴化锂吸收式制冷装置的低温再生器,中间浓度溶液通过中间浓度溶液泵送往溴化锂吸收式制冷装置,中间浓度溶液经高温热交换器进入低温再生器,被再次加热后水分被蒸发汽化,形成浓溶液,浓溶液经低温热回收器,进入吸收器吸收蒸发器的水蒸气,低温再生器中,中间浓度溶液被加热,水分汽化成水蒸汽进入冷凝器,被冷却水冷却后形成冷媒水进入蒸发器,蒸发吸热,制取冷水。

19.本实用新型与现有技术相比具有的有益效果是:

20.本实用新型提供的一种分体式冶金行业固态余热回收溴化锂吸收式制冷系统,通过变频风机吹扫和辐射换热,回收固态余热热量,使其温度降低,回收的热量加热溴化锂稀溶液,使溴化锂稀溶液浓度上升后,在通过泵传输到溴化锂吸收式制冷装置参与制冷,考虑冶金行业的固废温度高和生产工艺空间上的限制,所以溴化锂吸收式制冷装置和固态余热回收装置采用分体式布局,根据现场空间布置。本实用新型目的在于,提高冶金行业固态余热利用率,减少能源浪费,同时制取冷水供空调制冷使用,节约制冷能源消耗,实现节能减碳,余热资源利用,具有良好的经济效益与社会价值。

21.本实用新型采用冶金行业产生的高温固态余热作为溴化锂吸收式制冷装置的驱动热源,通过溴化锂吸收式制冷装置制取冷水为空调制冷用,采用600-700℃左右的烧结矿固体废热,通过变频风机产生的风力,将热量带到风热交换器,同时对热量收集器的膛壁辐射加热,使烧结矿温度降低到200℃左右,制取7度冷水,既对工业固体废热的热量进行会后减少污染,同时节约了制冷的能源消耗。

附图说明

22.下面结合附图和实施例对本实用新型进一步说明:

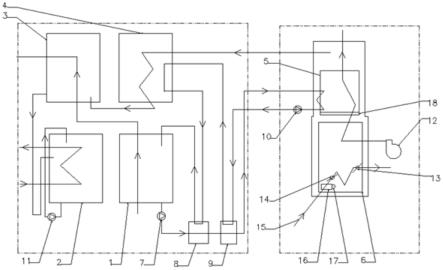

23.图1是本实用新型分体式固态余热回收溴化锂吸收式制冷系统示意图。

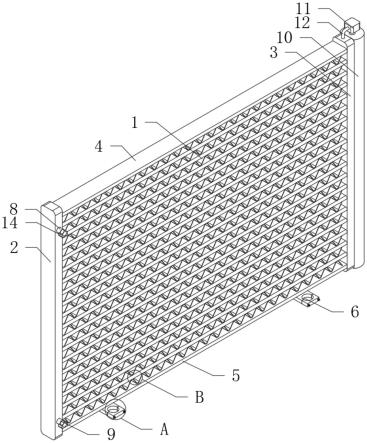

24.图2是固态余热回收装置示意图。

25.图3是固态余热回收装置内部结构示意图。

26.图4是固态余热回收装置局部剖视图。

27.图5是固态余热回收装置内热风流向及固废走向示意图。

28.图6是固态余热回收装置稀溶液断面示意图。

29.图中1-吸收器,2-蒸发器,3-冷凝器,4-低温再生器,5-风热交换器,6-热量收集器,7

‑ꢀ

稀溶液输送泵,8-低温热交换器,9-高温热交换器,10-中间浓度溶液泵,11-冷媒泵,12-变频风机,13-固废出口温度传感器,14-固废入口温度传感器,15-带式传送机构,16-挡板,17

‑ꢀ

自动开关门器,18-热风除尘过滤网。

具体实施方式

30.以下结合说明书附图,对本实用新型进一步说明,但本实用新型并不局限于以下实施例。实施例中与plc控制系统连接的变频风机、固体出口温度传感器、固体入口温度传感器、带式传送机构、自动开门器均不限定某一具体型号,吸收器、蒸发器、冷凝器、低温再生器、风热交换器、热量收集器、稀溶液输送泵、低温热交换器、高温热交换器、中间浓度溶液泵、冷媒泵均不限定某一具体型号,实现其工作功能即可。

31.实施例1

32.一种分体式冶金行业固态余热回收溴化锂吸收式制冷系统,如图1-图6所示,包括溴化锂吸收式制冷装置和固态余热回收装置;溴化锂吸收式制冷装置内部设置吸收器1、蒸发器2、冷凝器3、低温再生器4;蒸发器2与吸收器1相连且左右布置,冷凝器3与低温再生器4连接且左右布置;固态余热回收装置包括壳体;壳体内上下分别设置风热交换器5、热量收集器6;风热交换器5与热量收集器6相连且之间设有热风除尘过滤网18;壳体内底部穿设带

式传送机构15,热量收集器6两个侧面的下端均设置挡板16,所述挡板16上设有自动开关门器17,挡板16通过合叶与热量收集器6两侧的管板连接;所述热量收集器6两侧分别设有固废出口温度传感器13、固废入口温度传感器14,热量收集器6一侧外接有变频风机12;吸收器1溶液出口依次顺序通过管路连接稀溶液输送泵7、低温热交换器8、高温热交换器9、风热交换器5;风热交换器5上端通过蒸汽管路与低温再生器4连接;风热交换器5溶液出口依次顺序通过管路连接中间浓度溶液泵10、高温热交换器9、低温再生器4、低温热交换器8、吸收器1。

33.进一步的,固废出口温度传感器13、固废入口温度传感器14,分别安装在热量收集器6 两侧的管板上。

34.进一步的,所述热量收集器6一侧还设有烟道。

35.进一步的,蒸发器2还连接有冷媒泵11。

36.进一步的,稀溶液输送泵7、低温热交换器8、高温热交换器9设置在蒸发器2和吸收器 1的下方。

37.固态余热回收装置还连接有plc控制系统,变频风机12、固体出口温度传感器13、固体入口温度传感器14、带式传送机构15、自动开门器17分别与plc控制系统连接。

38.高温烧结矿(700℃左右)经过带式传送装置15进入热量收集器6,传送距离l(热量收集器6长度-挡板16高度)后,带式传送装置15停止,自动开关门器17动作,挡板16关闭,变频风机12启动,通过变频风机12风力对烧结矿进行吹扫降温,烧结矿的热量被热风带走,经过热风除尘过滤网18(采用耐高温不锈钢材质,8-10目)过滤掉灰尘后,被送入风热交换器5管程,此热量与风热交换器5壳程的稀溶液形成对流换热,同时热量收集器6中的高温烧结矿对热量收集器6的内壁产生辐射热,这部分热量加热热收集器6外壁的稀溶液,随着烧结矿温度的降低,变频风机12的转速降低,通过热量收集器6的固废出口温度传感器13、固废入口温度传感器14,系统计算热量收集器6内部的热量,当热量收集器6内热量降到设定值时,变频风机12停止,自动开关门器17动作,挡板16打开,带式传送装置15启动,烧结矿(200℃左右)送出热量收集器6,同时下一部分待冷却的高温烧结矿通过带式传送装置15进入热量收集器6,不断循环,而加热后的稀溶液,部分水分形成水蒸气,输送到溴化锂吸收式制冷装置的低温再生器4,此时的溶液变成了中间浓度溶液,通过中间浓度溶液泵 10(此泵的功率和扬程,依据溴化锂吸收式制冷装置和高温固废热回收装置的距离选定),经过高温热交换器8进入低温再生器4壳程,被管程来自风热交换器5水蒸汽加热(水蒸气在进入冷凝器的管程,加热冷凝器内的中间浓度溶液),形成浓溶液,浓溶液经过低温热交换器 9,回到吸收器2中吸收蒸发器1中的水蒸气,形成稀溶液,稀溶液经过稀溶液输送泵7(此泵的功率和扬程,依据制冷装置和高温固废热回收装置的距离选定)低温热交换器8、高温热交换器9,温度升高后,进入风热交换器5和热量收集器6,以此往复。

39.另一边,低温再生器4中,中间浓度溶液被蒸发的水蒸汽进入冷凝器3,被冷却水冷凝成液态后,回到蒸发器2中,通过冷媒泵11,进入蒸发器,进行滴淋蒸发,吸收冷水热量,形成水蒸气,被吸收器1浓溶液吸收,同时冷水温度降低。

40.虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要

求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。