1.本实用新型涉及一种用于测量风力涡轮机叶片模芯位置的测量装置以及一种用于测量风力涡轮机叶片模芯位置的测量系统,该测量系统被构造用于沿着风力涡轮机叶片轴向方向的多个不同位置对模芯在模具中的位置进行测量。

背景技术:

2.在风力涡轮机叶片的制造过程中通常在模具内完成玻璃纤维铺设。在铺层工艺中,尤为重要的是要确保模芯在模具中的位置一直处于规定的范围内,为此,需要测量风力涡轮机叶片的模芯在模具中的位置。

3.图1和图2示出了根据现有技术的测量装置和相应的测量系统,其具有模芯卡板,所述模芯卡板利用风力涡轮机叶片尾缘侧法兰的边缘作为基准来测量模芯在模具中的位置是否符合要求。如图1和图2所示出的那样,现有技术中的模芯卡板并不固定在用于支撑风力涡轮机叶片模具的模具钢架上,而是仅仅模芯卡板的其中一个部段贴靠在叶片尾缘侧法兰的背离模芯的外侧面上。然而,在铺层工艺中在法兰上会堆积玻纤布,为了避免玻纤布对测量精度可能产生的不利影响,需要操作人员先清理掉法兰上的玻纤布再进行测量。这种操作方式仅适用于较小的叶型,例如b59、b63(其中,b59和b63分别表示长度为59m和63m的叶片)。对于较大的叶型,例如b97、b115等,在铺层工艺中,在法兰上会堆积大量的玻纤布,如果再依赖操作工人清理掉法兰边缘的玻纤布之后再进行测量,会耗费大量的人力且需要大量的测量准备时间。另外,现有技术中的模芯卡板的位置不稳固,这也会对测量的精度产生不利影响。

4.鉴于此,需要一种新型的测量装置,借助于该新型的测量装置在测量之前无需清理掉法兰边缘处堆积的玻纤布也能进行精确的测量,其不仅能节省大量的人力成本同时也能大为缩短测量准备时间。

技术实现要素:

5.根据本实用新型的一个方面,提供了一种用于在风力涡轮机叶片的铺层工艺中测量风力涡轮机叶片的模芯在模具中的位置的测量装置,该测量装置具有模芯卡板和支撑支架,其中,所述模芯卡板具有第一卡槽,其中,所述支撑支架具有第二卡槽,其中,所述模芯卡板的第一卡槽能够卡入到所述支撑支架的第二卡槽中,从而将模芯卡板固定安装在支撑支架上,并且其中,所述支撑支架借助于固定装置被固定在用于支撑风力涡轮机叶片模具的模具钢架上。

6.不同于现有技术中利用风机叶片尾缘侧法兰的边缘作为基准来测量模芯在模具中的位置,根据本实用新型的测量装置创新性地设置了固定在模具钢架上的支撑支架,并且在测量过程中利用支撑支架作为参考来测量模芯在模具中的位置,从而在测量之前不需要清理掉法兰边缘处堆积的玻纤布也能进行精确的测量。另外,借助于卡槽连接,模芯卡板能够十分快捷地安装和拆卸,并且能够非常稳定且十分精确地安装在支撑支架上。

7.根据本实用新型的一种优选的实施方式,所述固定装置包括一个u型螺栓和两个螺母。特别地,所述固定装置还可以包括垫圈,垫圈布置在螺母和支撑支架之间。

8.根据本实用新型的一种优选的实施方式,所述支撑支架被一体地构造为l形,并且包括第一边腿和第二边腿。

9.根据本实用新型的一种优选的实施方式,所述第二卡槽开设在所述支撑支架的第一边腿上。

10.根据本实用新型的一种优选的实施方式,在所述支撑支架的第二边腿上开设有多个贯通的长槽,其中,所述贯通的长槽和所述u型螺栓使得所述支撑支架能够沿着其第二边腿的长度方向和宽度方向被调节。

11.根据本实用新型的一种优选的实施方式,在所述模芯卡板和风力涡轮机叶片的尾缘侧的法兰之间留有足够的自由空间来容纳玻纤布,其中,所述法兰支撑在所述模具钢架上。

12.根据本实用新型的一种优选的实施方式,在所述模芯卡板上设置有水平仪,借助于该水平仪能够提高测量的准确性。

13.根据本实用新型的一种优选的实施方式,在首次使用时,支撑支架需要精确地安装在模具钢架上。为此,所述测量装置配设有安装卡板,该安装卡板不仅被构造用于辅助性地将所述支撑支架安装在所述模具钢架上,而且被构造用于对所述模芯卡板进行定期校核。在安装卡板的辅助下,支撑支架能够保持精确地安装在所述模具钢架上。

14.另外,根据本实用新型的技术方案,安装卡板利用法兰作为参考来确定支撑支架的安装位置。

15.根据本实用新型的一种优选的实施方式,所述安装卡板被一体地构造为l形。

16.根据本实用新型的一种优选的实施方式,所述安装卡板配设有两组彼此间隔开地布置的限位装置,用于对模芯卡板进行限位。

17.根据本实用新型的一种优选的实施方式,每组限位装置包括两个限位件,这两个限位件通过螺纹紧固件固定在安装卡板的两个彼此对置的侧面上。

18.根据本实用新型的一种优选的实施方式,在构成每组限位装置的两个限位件固定在安装卡板上的状态下,这两个限位件和所述安装卡板共同围成一个凹部,其中,所述模芯卡板的一部分能够被容纳在该凹部中,从而对模芯卡板进行限位。

19.根据本实用新型的一种优选的实施方式,所述凹部的宽度与所述安装卡板的厚度相同。

20.根据本实用新型的一种优选的实施方式,所述安装卡板的厚度与所述模芯卡板的厚度相同。

21.根据本实用新型的一种优选的实施方式,所述安装卡板还配设有三角支架,借助于该三角支架能够防止安装卡板左右摇摆或者倾倒。

22.根据本实用新型的一种优选的实施方式,所述三角支架的形状为等腰三角形。

23.根据本实用新型的一种优选的实施方式,在所述安装卡板上开设有第一凹槽,并且在所述三角支架上开设有第二凹槽,其中,所述第一凹槽能够卡入到所述第二凹槽中,从而将所述安装卡板固定在所述三角支架上。优选地,从所述等腰三角形的顶点出发朝向其底面地开设所述第二凹槽。

24.根据本实用新型的技术方案,在模芯卡板和支撑支架分别精确地安装就位之后,测量模芯与模芯卡板对应侧的距离,这两者之间的距离需要保持在规定的范围内。

25.根据本实用新型的另一个方面,提供了一种用于在风力涡轮机叶片的铺层工艺中测量风力涡轮机叶片模芯位置的测量系统,该测量系统被构造用于沿着风力涡轮机叶片轴向方向的多个不同位置对模芯在模具中的位置进行测量,其中,所述测量系统具有多个根据本实用新型的测量装置,其中,这些测量装置沿着风力涡轮机叶片轴向方向彼此间隔开地布置在用于支撑模具的模具钢架上。

26.根据本实用新型的一种优选的实施方式,所述测量装置彼此均匀间隔开地布置在模具钢架上。

27.需要说明的是,在测量系统中,彼此相邻的两个测量装置之间的距离根据工艺需要来确定。优选地,模具钢架的竖直立柱每隔2米一个地均匀地布置,相应地,模芯卡板沿着叶片轴向方向每隔2米一个地均匀布置。在此情况下,彼此相邻的两个测量装置之间的距离优选为2米。

28.此外,由于测量系统中的每个模芯卡板与法兰之间的空间都具有相同的形状,所以安装卡板可以通用测量系统中的每个模芯卡板。

29.根据本实用新型的测量装置和测量系统相比于现有技术具有如下优点:

30.1. 相比于现有技术中利用叶片尾缘侧法兰的边缘作为测量基准,根据本实用新型的测量装置和测量系统利用支撑支架作为参考来测量模芯在模具中的位置,由此避免了法兰上的玻纤布对测量产生的不利影响;

31.2. 在测量之前不需要清理掉法兰边缘处堆积的玻纤布也能进行精确的测量;

32.3. 由于不需要在测量前清理玻纤布,还节省了大量的人力成本且大大缩短了测量的准备时间;

33.4. 根据本实用新型的测量装置和测量系统对于大型叶片(例如b97、b115等)也完全适用;

34.5. 模芯卡板上的卡槽和支撑支架上的卡槽彼此匹配吻合,能够十分快捷地安装和拆卸模芯卡板,且能够将其稳定且精确地安装在支撑支架上。

35.本实用新型的其它可能的实施方案或替代性方案还可包括针对实施例在上文或下文描述的特征的在本文未被明确地提及的组合。本实用新型的上述特性、特征和优点以及实现它们的方式和方法结合对实施例的下述说明将变得更加清楚且更易于理解。

附图说明

36.下面借助于实施例结合附图对本实用新型进行详述。在附图中:

37.图1是根据现有技术的测量装置的示意图;

38.图2是根据现有技术的包括多个测量装置的测量系统的示意图;

39.图3是根据本实用新型的单个模芯卡板的示意图;

40.图4是根据本实用新型的支撑支架连同其固定装置的示意图;

41.图5是根据图3的模芯卡板安装到根据图4的支撑支架上之前的示意图;

42.图6是根据图3的模芯卡板安装到根据图4的支撑支架上之后的示意图;

43.图7是由根据图6的模芯卡板和支撑支架构成的模块安装到模具钢架上的示意图;

44.图8是根据本实用新型的安装卡板和三角支架彼此安装在一起之前的示意图;

45.图9是根据本实用新型的安装卡板和三角支架彼此安装在一起之后的示意图;

46.图10是根据本实用新型的安装卡板、三角支架以及限位装置均已就位,且由模芯卡板和支撑支架构成的模块安装到模具钢架上的状态示意图;

47.图11示出了根据本实用新型的包括多个测量装置的测量系统的示意图。

具体实施方式

48.本文的详细说明以及附图仅是示例性的,而非意图对本实用新型做出限制。此外,图1至图11仅仅是示意性的,而并非按照比例绘制。

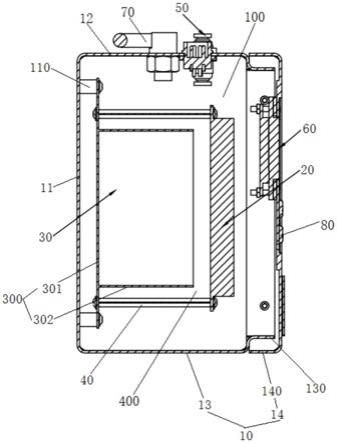

49.图1示意性地示出了根据现有技术的测量装置,其用于在风力涡轮机叶片的铺层工艺中测量模芯在模具下模中的位置。

50.如图1所示,根据现有技术的测量装置包括一个模芯卡板1,该模芯卡板被一体地构造,且包括三个部段:第一部段11、第二部段12和第三部段13,其中,第二部段12位于第一部段11和第三部段13之间。

51.图1还示出了用于支撑风力涡轮机叶片的模具的模具钢架2,其中,风力涡轮机叶片的尾缘侧法兰3支撑在该模具钢架2上。在使用中,模芯卡板1并未固定在模具钢架2上,而是利用其第一部段11贴靠在尾缘侧法兰3的背离模芯21的外侧面上,并且利用叶片尾缘侧法兰的边缘作为测量基准来测量模芯在模具、尤其是下模中的位置。具体地,在使用中,通过测量模芯卡板的第三部段13与模芯21之间的距离来判定模芯在模具中的位置是否符合要求。

52.图2示意性地示出了根据现有技术的测量系统,其沿着风力涡轮机叶片的轴向方向具有多个根据图1的模芯卡板1,这些模芯卡板1均以其第一部段11沿着风力涡轮机叶片的轴向方向a彼此间隔开地贴靠在尾缘侧法兰3的背离模芯21的外侧面上。借助于该测量系统,能够沿着风力涡轮机叶片的轴向方向a的多个不同位置对模芯在模具中的位置进行测量。

53.由于在铺层工艺中在法兰上会堆积玻纤布,如果按照现有技术的测量方式利用叶片尾缘侧法兰的边缘作为测量基准,势必要在测量之前将堆积在法兰上的玻纤布清理掉才不会影响到测量精度。然而,清理玻纤布的做法致使模芯卡板使用起来极为不方便,且这种做法仅适用于较小的叶片叶型,例如b59、b63。

54.下面借助于图3至图11介绍根据本实用新型的测量装置和测量系统。

55.图3示意性地示出了根据本实用新型的单个模芯卡板1,该模芯卡板被一体地构造并且具有四个部段:第一部段11、第二部段12、第三部段13和第四部段14,其中,第二部段12布置在第一部段11和第三部段13之间,第三部段13布置在第二部段12和第四部段14之间,其中,在第一部段11到第二部段12的过渡部位处、在第二部段12到第三部段13的过渡部位处、以及在第三部段13到第四部段14的过渡部位处分别具有一倒角。优选地,第一部段11、第二部段12以及第三部段13均大致构造为长方体形,第四部段14大致构造为三角形且仅与第三部段13连接。如图3所示,第一部段11、第二部段12、第三部段13和第四部段14一起近似地围成c形形状。

56.此外,根据本实用新型的模芯卡板1还具有第一卡槽4,其开设在第一部段11的背

离第三部段13的外侧面上。

57.如图3所示,根据本实用新型的模芯卡板1还配设有水平仪5,借助于该水平仪5能够有助于提高测量的准确性。优选地,所述水平仪布置在模芯卡板第三部段13的靠近其第四部段14的那一侧上。

58.根据本实用新型的测量装置还具有支撑支架6,图4示意性地示出了支撑支架6的一种实施例连同其固定装置7。

59.根据本实用新型的支撑支架6被一体地构造并且具有两条边腿:第一边腿61和第二边腿62,其中,第一边腿61和第二边腿62均被构造成长方体形,第一边腿61垂直于第二边腿62,且在第一边腿61到第二边腿62的过渡部处被倒圆角处理,其中,第一边腿61和第二边腿62一起大致形成l形。此外,第一边腿61的长度小于第二边腿62,但二者宽度相同。

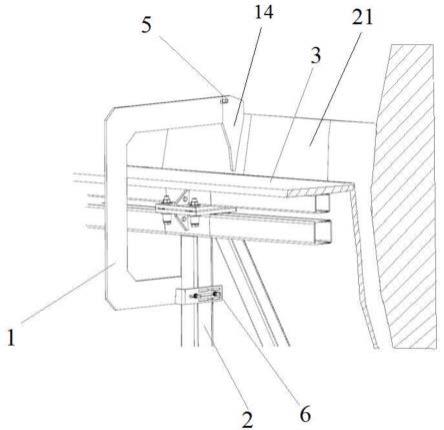

60.第一边腿61和第二边腿62还分别具有第一侧面63以及与第一侧面对置的第二侧面64。如图4所示,从第一边腿61的第一侧面63出发沿着第一边腿61的宽度方向b在该第一边腿61上开设有第二卡槽8,模芯卡板1上的第一卡槽4能够沿着图5中的箭头方向c插入到支撑支架6的第二卡槽8内,这两个卡槽能够彼此匹配吻合,从而将模芯卡板1安装定位在支撑支架6上。

61.优选地,如此构造第一卡槽4的深度和第二卡槽8的深度,使得在模芯卡板1安装定位在支撑支架6上之后,支撑支架6的第一边腿61和第二边腿62的第二侧面64与模芯卡板1的第一部段11的外侧面齐平。在这种情况下,支撑支架6的第一边腿61的宽度等于第一卡槽4的深度和第二卡槽8的深度之和。

62.从图4还可以看出,在支撑支架6的第二边腿62上开设有多个贯通的长槽15、16,其中,沿着支撑支架6的第二边腿62的长度方向d近似地在其中心处开设有第一长槽15,该第一长槽15的长度超过支撑支架6的第二边腿62长度的一半。此外,沿着支撑支架6的第二边腿62的长度方向d平行于第一长槽15地在第二边腿62上开设有两个贯通的第二长槽对,其中,每个第二长槽对均包括两个沿着第二边腿62的长度方向d彼此间隔开地布置的第二长槽16,形成每个第二长槽对的两个第二长槽16的长度均小于第二边腿62长度的一半。

63.图4还示意性地示出了支撑支架6的固定装置7,该固定装置7包括一个u型螺栓71和两个螺母72,其中,u型螺栓71具有两条彼此平行的边711和将这两条边711彼此连接起来的连接部712。优选地,该固定装置7还可以包括垫圈,垫圈布置在螺母72和支撑支架6之间。在使用时,u型螺栓71的两条彼此平行的边711可以穿过贯通的第一长槽15,并且支撑支架6借助于所述u型螺栓71和所述第一长槽15能够沿着支撑支架6的第二边腿62的长度方向d被调节。替代地,u型螺栓71的两条彼此平行的边711也可以分别穿过形成一个第二长槽对的两个第二长槽16中,并且支撑支架6借助于所述u型螺栓71和所述第二长槽对的两个第二长槽16能够沿着支撑支架6的第二边腿62的长度方向d被调节。此外,支撑支架6也能够借助于所述u型螺栓71和所述长槽15、16而沿着支撑支架6的第二边腿62的宽度方向b被调节,这主要通过u型螺栓71在第一长槽15和第二长槽对之间切换穿过方式来实现。

64.图5是根据本实用新型的模芯卡板1尚未安装到支撑支架6上的状态示意图,其中,模芯卡板1的第一卡槽4能够沿着图5中所示的箭头c卡入到支撑支架6的第二卡槽8内,并能够与该第二卡槽8匹配吻合。

65.图6示意性地示出了根据本实用新型的模芯卡板1已经安装到支撑支架6上的状

态,从图6中可以看出,在模芯卡板1安装定位在支撑支架6上之后,支撑支架6的第一边腿61和第二边腿62的第二侧面64与模芯卡板1的第一部段11的外侧面齐平。

66.图7示意性地示出了由根据本实用新型的模芯卡板1和支撑支架6构成的模块安装到模具钢架2上之后的状态,由此形成了根据本实用新型的一个测量装置。在使用时,通过测量模芯卡板的第四部段14与模芯21之间的距离来判定模芯在模具中的位置是否符合要求。

67.在测量装置首次使用时,需要将支撑支架6精确地安装在模具钢架2上。为此,根据本实用新型,设置了安装卡板8,借助于该安装卡板不仅能够精确地将支撑支架6安装在模具钢架2上,而且能够对模芯卡板1进行定期校核。下面借助于图8至图10来介绍根据本实用新型的安装卡板8及其相关部件。

68.图8示意性地示出了根据本实用新型的安装卡板8和三角支架9彼此安装在一起之前的状态。

69.如图8所示,安装卡板8被一体地构造为l形并且具有第一构件81和第二构件82,其中,第一构件81和第二构件82均被大致构造为长方体形。应当理解,将安装卡板及其构件构造成其它形状也是可行的。

70.将在安装过程中第一构件81的面向法兰3的那一侧定义为第一构件81的第一侧811,并且将第一构件81的与所述第一侧811对置的那一侧定义为第一构件81的第二侧812。将在安装过程中第二构件82的背离法兰3的那一侧定义为第二构件82的第一侧821,并且将第二构件82的与其第一侧821对置的那一侧定义为第二构件82的第二侧822。在第二构件82的第一侧821到第一构件81的第二侧812的过渡部处有一倒角,并且在第一构件81的第一侧811处开设有第一凹槽84。

71.根据本实用新型,安装卡板8还配设有三角支架9,该三角支架9构造成等腰三角形,其中,沿着等腰三角形的顶点朝向其底面92地开设有第二凹槽91,其中,安装卡板8的第一凹槽84能够沿着图8中的箭头方向e卡入到三角支架9的第二凹槽91中并且与其匹配吻合,从而将安装卡板8安装在三角支架9上。借助于该三角支架9能够防止安装卡板8左右摇摆或者倾倒。

72.优选地,如此构造所述安装卡板8的第一凹槽84的深度和三角支架9的第二凹槽91的深度,使得在安装卡板8的第一凹槽84完全卡入到三角支架9的第二凹槽91中之后,安装卡板8的第一构件81的第一侧811与三角支架9的底面92彼此齐平。

73.此外,还为安装卡板8配设了两组限位装置10用于对模芯卡板1进行限位,其中,这两组限位装置10彼此完全相同地构造,并且沿着安装卡板8的第一构件81的长度方向f彼此间隔开地布置在其第二侧812处,其中,每组限位装置10包括两个限位件17、18,这两个限位件17、18被完全相同地构造并且通过螺纹紧固件、尤其是螺栓20固定在安装卡板8的两个彼此对置的侧面上。

74.图9示出了根据本实用新型的安装卡板8固定到三角支架9上且两组限位装置10也均已固定在安装卡板8上的状态图。在构成每组限位装置10的两个限位件17、18固定在安装卡板8上的状态下,这两个限位件17、18的一端均伸出超过安装卡板8的第一构件81的第二侧812,并且这两个限位件17、18和安装卡板8共同围成一个凹部19,其中,所述模芯卡板1的一部分、尤其是其第三部段13能够被容纳在该凹部19中。

75.根据本实用新型,凹部19的宽度与安装卡板8的厚度相同,且安装卡板8的厚度与模芯卡板1的厚度相同,因此,限位装置10能够与模芯卡板1相匹配。通过将模芯卡板1的一部分、尤其是其第三部段13容纳在所述凹部19中,能够实现对模芯卡板1的限位。

76.从图9中可以看出,安装卡板8的第一构件81的第一侧811与三角支架9的底面92彼此齐平,并且构成每组限位装置10的两个限位件17、18和安装卡板8分别共同地围成一个近似u形的凹部19。

77.图10是根据本实用新型的安装卡板8、三角支架9以及限位装置10均已就位,且由模芯卡板1和支撑支架6构成的模块安装到模具钢架2上的状态示意图,从中可以看出,在相关部件均已就位之后,三角支架9的底面贴靠在法兰3的上表面处。在使用中,安装卡板8利用法兰3作为参考,来确定支撑支架6的位置。

78.图11示出了根据本实用新型的测量系统,该测量系统用于沿着风力涡轮机叶片轴向方向a的多个不同位置对模芯在模具中的位置进行测量,其中,所述测量系统具有多个根据本实用新型的测量装置,其中,这些测量装置沿着风力涡轮机叶片轴向方向彼此间隔开地布置在用于支撑模具的模具钢架2上。

79.优选地,所述测量装置彼此均匀间隔开地布置在模具钢架2上。需要说明的是,在测量系统中,彼此相邻的两个测量装置之间的距离根据工艺需要来确定。优选地,模具钢架的竖直立柱每隔2米一个地均匀地布置,相应地,模芯卡板1沿着叶片轴向方向每隔2米一个地均匀布置。

80.此外,由于测量系统中的每个模芯卡板1与法兰3间的空间都具有相同的形状,所以安装卡板8可以通用测量系统中的每个模芯卡板1。

81.尽管本实用新型已具体地通过上面的实施例予以详细介绍和描述,但本实用新型并不因此而局限于所公开的实施例。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变型和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。