1.本实用新型有关于一种进排气模组设计,特别是指一种物理发泡的进排气模组。

背景技术:

2.将超临界流体作为物理性质发泡剂的注料广泛运用在射出成型加工上使用,其不但可达到快速成型外,更可使所成型的物品具有较好的稳定性,且其机械性质亦较传统发泡产品佳,可因此为能达到确实于该成型模具内成型,因此在将该注料射出至成型模具内前,必须先于该成型模具内输入有气体的存在,利用该气体于该成型模具内形成压力,不但可抑制该注料有过度发泡产生外,同时可使该注料有足够时间达到均匀分布于该成型模具内的效果,而在习知的制程上系采用在每一成型模具上,分别外接有一可对该成型模具内产生气体的气体装置,以及一可将该成型模具内的气体排出的作动装置,如此便可在该成型模具停留于注料位置前先达到气体的注入,而后注料过程中再通过该作动装置配合将该成型模内的气体予以排出,有效达到物品成型。

3.使用后发现,因每一该成型模具均外接有气体装置与作动装置,不但会造成加工成本增加外,同时在进行气体的注入时,鉴于该成型模具上还另具有注料孔的设置,使得注入的气体会部分由该注料孔溢出,而无法有效地完全充斥于该成型模具内,致使无法有效控制注料发泡效果,而此种作业方式将会造成结合性差,完成的成品良率不佳外,这更会导致在作业工序上相当复杂且作业时间较长,实有待改进。

技术实现要素:

4.因此,本实用新型的目的,是在提供一种物理发泡的进排气模组,其可有效提升产能与节省作业时间等效益。

5.为达上述目的,本实用新型物理发泡的进排气模组,其设于一射出成型机上,该射出成型机具有一移动装置,复数设于该移动装置上且呈密闭的成型模具,以及一位于该移动装置一侧且依序与其一成型模具相互接合射出进料的射出装置,而该每一成型模具在该移动装置的带动依序停留位于该射出装置相对位置处;其特征在于:该进排气模组设于该射出装置与其一成型模具间,该进排气模组包含有一与该射出成型机的射出装置衔接,而该物理发泡的进排气模组包含有一与该射出装置连接的连接座,以及一可与该射出成型机的其一成型模具对应的模座,其中,该模座的一侧与该连接座衔接,而相反该连接座的另一侧开设有与该射出装置连接的出料孔,一设于该模座的一侧壁上的一进、排气接头,复数开设于该模座上且位于该出料孔周围的进、排气孔,以及一形成于该模座中并分别与该进、排气接头及进、排气孔连通的气体分流道;另,每一该成型模具上分别形成有与该出料孔、进、排气孔对应的注料孔与气孔,使该成型模具在进行注料发泡前与过程中,通过该气孔接收该进、排气接头将连接的气体亦或产生的吸取作用,以经该气体分流道、进、排气孔通过该气孔,以对该成型模具进行气体的输入与排除。

6.进一步,复数所述进、排气孔周围设有一防护单元,以便该模座与该成型模具贴合

时防止外部气体进入。

7.故,采用上述技术方案后,使用时通过该进排气模组的设计,使得该射出成型机的成型模具在移动带动下与该进排气模组结合时,得以先借由该进、排气接头将连接的气体引入,经该气体分流道分流通过该等进、排气孔导入该成型模具中,使气体布满于该成型模具内,并在该出料孔将具有物理发泡的注料射出注入该成型模具内时,该注料会因该气体所形成的压力作用而不会产生过度发泡,同时再利用该进、排气接头将连接的产生的吸附力作用来对该成型模具内的气体进行排除,以借由该气体分流道分流通过该等进、排气孔以对该成型模具内的气体产生吸力并向外排出,使该注料随气体向外排出的同时而呈均匀发泡分布于该成型模具内,借此几乎可在无时差的射出注料工序中完成气体输入与排出作业,不但能有效减少加工成本的支出,更可有效节省作业时间与提升产能效益。

附图说明

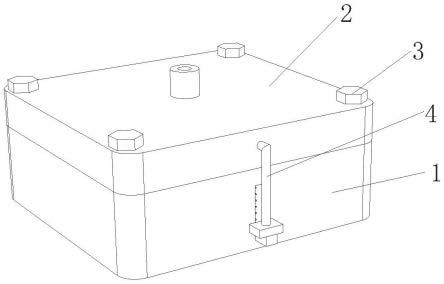

8.图1是本实用新型一较佳实施例的示意图;

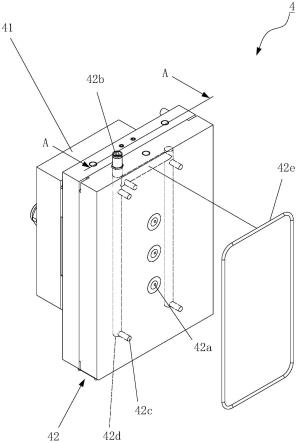

9.图2是该较佳实施例的局部构件示意图;

10.图3是图2的局部构件a-a剖面示意图。

11.符号说明:

12.(本实用新型)

13.3:射出成型机

14.31:移动装置

15.32:成型模具

16.33:射出装置

17.32a:注料孔

18.32b:气孔

19.4:进排气模组

20.41:连接座

21.42:模座

22.42a:出料孔

23.42b:进、排气接头

24.42c:进、排气孔

25.42d:气体分流道

26.42e:防护单元。

具体实施方式

27.有关本实用新型的前述及其他技术内容、特点与功效,在以下配合参考图式的较佳实施例的详细说明中,将可清楚的明白。

28.参阅图1,本实用新型的一较佳实施例,物理发泡的进排气模组4,其设于一射出成型机3上,该射出成型机3具有一移动装置31,复数设于该移动装置31上且呈密闭的成型模具32,以及一位于该移动装置31一侧且依序与该其一成型模具32相互接合射出进料的射出装置33,而该进排气模组4设于该射出装置33与该其一成型模具32间且与该射出装置33衔

接;其中,该射出装置33所欲输出的注料为一种以超临界流体作为物理性质的发泡剂,另,每一该成型模具32上分别形成有一注料孔32a与复数气孔32b,同时该每一成型模具32在该移动装置31的带动依序停留位于该射出装置33相对处,并在一升降件(图中未示)的带动下以与该进排气模组4呈紧密贴合连接以进行注料射出工序。

29.请配合参阅图2及图3,接续前述,该进排气模组4包含有一与该射出装置33连接的连接座41,以及一可与该其一成型模具32对应的模座42;其中,该模座42的一侧与该连接座41衔接,而相反该连接座41的另一侧开设有与该射出装置33连接的出料孔42a,一设于该模座42的一侧壁上的一进、排气接头42b,复数开设于该模座42上且位于该出料孔42a周围的进、排气孔42c,以及一形成于该模座42中并分别与该进、排气接头42b及进、排气孔42c连通的气体分流道42d,而前述该等进、排气孔42c及出料孔42a分别与该成型模具32的气孔32b及注料孔32a呈对应,并在该进排气模组4与该其一成型模具32形成相贴合的对应接合,同时该进、排气接头42b得以与一可分别产生气体与吸附力的作动装置(图中未示)连接,使该作动装置产生的气体得以通过该进、排气接头42b导入至该气体分流道42d,由该气体分流道42d分流至每一该进、排气孔42c处,再经该进、排气孔42c对接该气孔32b后输入至该成型模具32内,当然该作动装置产生的吸力亦能作用于该进、排气接头42b、气体分流道42d及进、排气孔42c与气孔32b,以对该成型模具32内的气体达到吸除排出作用,在本实施例中,当该进排气模组4的模座42与该成型模具33结合时,为防止外部气体进入,特别于该等进、排气孔42c周围设有一防护单元42e(图中以简图表示),使该进排气模组4与该成型模具33两者得达到紧密的贴合。

30.参阅图1~图3,进行作业时,启动驱动源(图中未示)使该射出成型机3进行作动,而该等成型模具32即会在该移动装置31带动下往该射出装置33处移动,并依序移动至该射出装置33处的下方,且与该进排气模组4呈相对应,以进行射出注料的成型作业;是以,在该成型模具32被带动至位于该进排气模组4下方定位时,该成型模具32便会在升降件的连动下,以与对应的该进排气模组4呈结合态样,使得该进排气模组4的出料孔42a及进、排气孔42c与该成型模具32的注料孔32a与气孔32b形成对应的连接,同时再借由该防护单元42e的设置,可使该进排气模组4与该成型模具32间达到紧密的贴合,以利在后续的作业过程中得以防止外部气体的进入,此时该进、排气接头42b会将该作动装置产生的气体予以导入,使气体在经过该气体分流道42d的分流作用而流向该等进、排气孔42c处,以便由每一该进、排气孔42c将气体经对接的该气孔32b而导入至该成型模具32内,使该气体充斥于该成型模具32中后,该作动装置便停止气体的供应输入,这时当该射出装置33通过该出料孔42a,以将注料由该出料孔42a经对接的该注料孔32a射出进入该成型模具32内时,该气体便会在该注料射出进入的同时对该注料形成反向压力作用,以避免射出的注料产生过度发泡,与此同时该作动装置会同步通过该进、排气接头42b连经至该气孔32b,以对该成型模具32内产生吸附力作用,使对该注料形成反向压力的气体在吸附力的作用下,不断被吸往该气孔32b移动,并进入该进、排气孔42c经由该气体分流道42d的导引由该进、排气接头42b排出,使得射出的注料呈均匀发泡分布于该成型模具32内成型,借此能几乎在无时差的射出注料工序中完成气体输入与排出及注料射出作业,而该成型模具32即在射出成型作业完成后在升降件的作动下与该进排气模组4产生分离,使该出料孔42a及进、排气孔42c无法再与该注料孔32a及气孔32b形成对接,且在该移动装置31的带动下离开该射出装置33下方,而后再由该

移动装置31带动另一成型模具32停留位于该射出装置33处,以再进行另一次的射出成型工序。

31.是以,在整体的注料射出成型工序上,得以将进气、注料与排气整合于该进排气模组4上的设置,并以呈一贯化的作业方式进行,借此以屏除习知需耗费加工成本方式个别于每一成型模具上外接有进气与排气装置的缺陷,即能有效达到几乎在无时差的射出注料工序中完成气体输入与排出及注料射出射出发泡成型作业,而完工后的成品不会有发泡不完全的缺陷问题产生,不但能有效减少加工成本的支出,更可有效节省作业时间与提升产能效益。

32.归纳前述,本实用新型物理发泡的进排气模组,借由进排气模组上的模座上具有进、排气接头及复数进、排气孔,以及一形成于该模座中分别与该进、排气接头及进、排气孔连通的气体分流道的设计,使射出成型机的成型模具在进行注料前与注料过程中,得以先后通过该进、排气接头与气体分流道及复数进、排气孔,来对该成型模具进行气体的输入与吸取排出,如此可使射出进入该成型模具内的物理发泡的注料呈均匀发泡分布于该成型模具内,而不会产生过度发泡情形产生,以利在无时差的射出注料工序中完成气体输入与排出作业,不但能有效减少加工成本的支出,更可有效节省作业时间与提升产能效益。

33.惟以上所述者,仅为说明本实用新型的较佳实施例而已,当不能以此限定本实用新型实施的范围,即凡依本实用新型申请专利范围及新型说明书内容所作的简单的等效变化与修饰,皆应仍属本实用新型专利涵盖的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。