1.本发明属于固相微萃取探针技术领域,具体涉及固相微萃取探针涂层、固相微萃取探针及其制备方法和使用方法。

背景技术:

2.固相微萃取(spme)技术是20世纪90年代兴起的一项新颖的样品前处理与富集技术,它最先由加拿大waterloo大学的pawliszyn教授的研究小组于1989年首次进行开发研究,属于非溶剂型选择性萃取法。主要流程是将纤维头浸入样品溶液中或顶空气体中一段时间,同时搅拌溶液以加速两相间达到平衡的速度,待平衡后将纤维头取出插入气相色谱汽化室,热解吸涂层上吸附的物质。被萃取物在汽化室内解吸后,靠流动相将其导入色谱柱,完成提取、分离、浓缩的全过程。传统的萃取技术不仅会耗费大量有机溶剂,不利于环保;而且操作步骤复杂。固相微萃取很好的弥补了以上缺点,其具有携带方便,操作简单,测定快速,抗干扰能力强并且具有较高的灵敏度和检测限等优点,并且可以与gc、hplc、ce等联用,近年来,在食品、药物以及环境监测方面得到广泛应用。注射器针头式固相微萃取探针结合了固相微萃取技术操作简单,无溶剂,少溶剂,易于与高效液相色谱进行联用的特点以及动态高富集能力,易于与高效液相色谱进行在线联用的特点。因此注射器针头式固相微萃取探针非常适合用于痕量分析以及与色谱的在线联用。但是注射器针头式固相微萃取探针的涂层材料决定了其萃取效率。因此,制备高富集性能的注射器针头式固相微萃取探针对于固相微萃取与高效液相色谱仪联用具有较大的意义。

3.现有固相微萃取探针主流的制备工艺如下:将一小段(若干厘米)直径100um左右的载体如石英丝等,浸没在一定配比的涂敷混合物溶液(一般的混合物溶液中含有pdms或溶胶凝胶或聚丙烯腈或dvb或其他碳基材料)中,经过一段时间提出来,在加热固化或气体吹干后将混合溶液保留在载体上,随后,将涂覆好的石英丝进行裁剪,并固定在固相微萃取的适配工件上。然而上述工艺对于注射器针头式固相微萃取来说,在载体为直径600um的注射器针头上涂覆涂层后,容易出现开裂,造成涂层不均匀,不稳定,这是由于聚丙烯腈在固化后易收缩,对涂覆载体直径100um左右时,收缩性能并没有太明显,然而随着载体直径变大,涂覆表面积增大,其收缩性能表现的越为明显,最终使得涂层出现开裂情况,影响涂层稳定性,重现性。

技术实现要素:

4.针对上述现有技术的不足,本发明提供了固相微萃取探针涂层、固相微萃取探针及其制备方法和使用方法,目的是为了解决现有固相微萃取探针主流的制备工艺中,在载体为直径600um的注射器针头上涂覆涂层后,容易出现开裂,影响涂层稳定性,重现性的技术问题。

5.本发明提供的第一个技术方案为固相微萃取探针涂层,具体技术方案如下:

6.固相微萃取探针涂层,包括聚丙烯腈、二乙烯基苯/n-乙烯基吡咯烷酮共聚物(hlb)、苯乙烯/二乙烯基苯共聚物(dvb)、聚己内酯二醇、吡喃酮基团修饰的活性炭和n,n-二甲基甲酰胺(dmf)溶剂。

7.在某些实施方式中,按重量份计包括如下组分:2-4份的聚丙烯腈、1-2份的二乙烯基苯/n-乙烯基吡咯烷酮共聚物(hlb)、1-2份的苯乙烯/二乙烯基苯共聚物(dvb)、1-2份聚己内酯二醇、1-2份的吡喃酮基团修饰的活性炭和5-15份的n,n-二甲基甲酰胺(dmf)溶剂。

8.本发明提供的第二个技术方案为固相微萃取探针的制备方法,具体技术方案如下:

9.固相微萃取探针的制备方法,将第一个技术方案提供的固相微萃取探针涂层涂敷在注射器针头的内壁和外壁上。

10.进一步,包括如下步骤:

11.s1,聚丙烯腈、hlb、dvb、聚己内酯二醇、吡喃酮基团修饰的活性炭和dmf溶剂混合,加热搅拌,获得涂覆溶液;

12.s2,将注射器针头浸没在步骤s1的涂敷溶液中,静置后取出并固化,获得涂敷注射器针头;

13.s3,步骤s2中的涂敷注射器针头进行烘干和超声处理后,将涂敷注射器针头的内孔疏通,获得固相微萃取探针。

14.在某些实施方式中,步骤s1中,所述加热搅拌的温度为100℃,加热搅拌的时间为30min。

15.在某些实施方式中,步骤s2中,所述注射器针头浸没的深度为涂敷溶液液面下2cm,所述静置时间为1min。

16.在某些实施方式中,步骤s3中,所述烘干的温度为80℃,烘干的时间为4h,所述超声的时间为30min。

17.本发明提供的第三个技术方案为固相微萃取探针,具体技术方案如下:

18.固相微萃取探针,利用第二个技术方案提供的方法制备的萃取探针。

19.本发明提供的第四个技术方案为固相微萃取探针的使用方法,具体技术方案如下:

20.固相微萃取探针的使用方法,包括如下步骤:(1)将样品溶解于萃取溶剂中形成萃取液,将第三个技术方案提供的固相微萃取探针伸入萃取液进行多次抽吸,完成萃取;

21.(2)将完成萃取的固相微萃取探针伸入解析溶剂进行多次抽吸,完成解析;

22.(3)解吸完后,将带有样品组分的解析溶剂进样到分析仪器中进行化学分析。

23.在某些实施方式中,所述萃取溶剂为水或者正己烷;所述萃取中抽吸的循环次数为大于等于1次,所述萃取流速为200-1000μl/min;所述解吸溶剂为乙腈、甲醇或丙酮,所述解吸体积为100-500μl,所述解吸流速100-300μl/min。

24.本发明具有以下有益效果:本发明提供的固相微萃取探针涂层,利用具有很好的生物相容性的聚己内酯二醇作为辅助剂,对固化后的聚丙烯腈起到很好的支撑作用,避免聚丙烯腈在固化后收缩,使得涂层不易开裂;此外,经过吡喃酮基团修饰的活性炭(颗粒目数为1000目以上)可以很好的分散在涂覆混合溶液中,保证静置后不下沉,使得在参杂活性炭后涂层较为均匀。本发明提供的方法,利用一次性的注射器针头作为固相微萃取涂层载

体,而不是传统的石英丝,在涂覆载体直径600um的注射器针头上的涂层不易开裂,涂层较为均匀。层与层之间存在多孔结构使得样品的在涂层内的传质阻力减小,并且比表面积增加,进而本发明的固相微萃取探针具有更好的通透性和更高的比表面积,从而提高了萃取效率。

附图说明

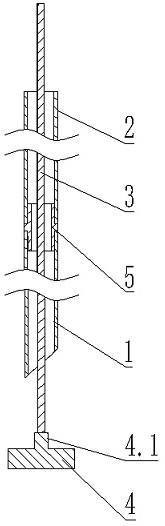

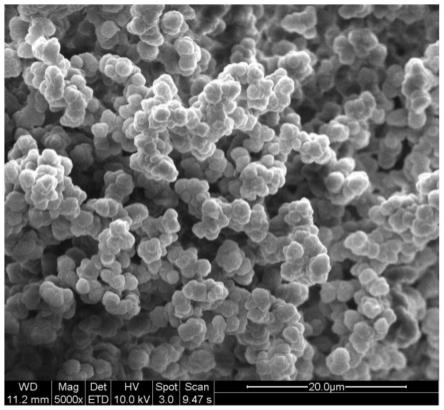

25.图1是本发明实施例1中固相微萃取探针的截面电镜图;

26.图2是本发明实施例3中不同萃取溶剂萃取效果图;

27.图3是本发明实施例3中不同循环次数萃取效果图;

28.图4是本发明实施例3中不同萃取流速(抽取)的优化效果图;

29.图5是本发明实施例3中不同解吸溶剂的优化效果图;

30.图6是本发明实施例3中不同解吸体积的优化效果图;

31.图7是本发明实施例3中不同解吸流速的优化效果图;

32.图8是本发明实施例3中10.0μg/l苯并芘水溶液直接进样与经过固相微萃取柱萃取后色谱图;

33.图9是本发明实施例3中不同浓度苯并[a]芘水溶液萃取后在0.1~10.0μg/l工作曲线;

[0034]

图10是本发明实施例3不同浓度苯并[a]芘水溶液萃取后在0.1~2.0μg/l工作曲线;

[0035]

图11是本发明实施例3加标0.1μg/l与不加标猪肉样品色谱图。

具体实施方式

[0036]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。

[0037]

实施例1

[0038]

本实施例提供的固相微萃取探针涂层,具体技术方案如下:

[0039]

固相微萃取探针涂层,按重量份计包括如下组分:2份聚丙烯腈、1份hlb、1份dvb、1份聚己内酯二醇、1份吡喃酮基团修饰的活性炭和10份dmf溶剂。

[0040]

本实施例还提供了固相微萃取探针的制备方法,具体技术方案如下:

[0041]

将2份的聚丙烯腈、1份hlb、1份dvb、1份聚己内酯二醇以及1份吡喃酮修饰的活性炭混合溶于10份的dmf溶剂中,加热至100℃,同时搅拌30min。得到均匀的涂覆溶液,将涂覆溶液置于小瓶中,将一次性注射器针头浸没在小瓶内的涂覆溶液的液面下2cm处,静置1min,并缓慢提出。并于干燥环境下放置2h,带涂层固化稳定黏连在注射器针头外壁时,放置于60℃烘箱内4h,使其把残留在涂层内的有机溶剂吹干(除去dmf溶剂),将涂覆好后的注射器针头涂层部分置于乙腈中,并超声30min,除去聚己内酯二醇。最后,用直径100um不锈钢丝,捅入一次性注射器针头内孔,把残留在内孔的材料去除。

[0042]

相比于传统的石英丝探针头仅有100um的外径,注射器针头因存在内孔,其外径达到600um,进而涂层在其表面的覆盖面积更大,固化后由于聚丙烯腈材料的具有收缩的特殊性,涂层容易开裂,但是一方面在聚己内酯二醇对固化后的聚丙烯腈发挥支撑作用后,聚丙

烯腈引起的开裂被缓解,另一方面,添加吡喃酮修饰的活性炭分散在涂覆溶液中,提升了涂层分散性能(避免静置时沉降),从而使注射器针头的内外壁涂层分布均匀,也保证涂层表面张力均匀,进一步防止开裂。此外,由于涂覆溶液分散性好,使得制备出的固相微萃取探针的一致性好,进而为检测结果的重现性提供基础。

[0043]

本实施例还提供了利用上述方法制备的固相微萃取探针,其表面涂层的电镜图如图1所示,其结构具有多孔疏松结构;层与层之间紧密连接形成连续的结构,故具有很好的刚性结构,结合注射器针头本身的刚性结构,使固相微萃取探针的强度有更大的提升。此外,层与层之间存在多孔结构使得样品的在涂层内的传质阻力减小,并且比表面积增加。因此,本发明的固相微萃取探针具有更好的通透性和更高的比表面积,从而提高了萃取效率。

[0044]

实施例2

[0045]

本实施例还提供了固相微萃取探针的使用方法,具体技术方案如下:

[0046]

固相微萃取探针的使用方法,包括如下步骤:(1)将样品溶解于萃取溶剂中形成萃取液,将第三个技术方案提供的固相微萃取探针伸入萃取液进行多次抽吸,完成萃取;

[0047]

(2)将完成萃取的固相微萃取探针伸入解析溶剂进行多次抽吸,完成解析;

[0048]

(3)解吸完后,将带有样品组分的解析溶剂进样到分析仪器中进行化学分析。

[0049]

实施例3

[0050]

本实施例对实施例2中的固相微萃取探针的使用性能进行了探究,具体如下。

[0051]

1 实验部分

[0052]

1.1 仪器与试剂

[0053]

实验仪器:超高效液相色谱仪acquity uplc h-class(waters公司);acquity uplc beh shieldrp

18

色谱柱(2.1x100 mm,1.7μm);固相微萃取装置(无锡分子桥);re-2000旋转蒸发仪(上海亚荣);shz-d(ⅲ)循环水式真空泵(予华公司);bf-20a氮吹仪(碧河公司);ps-60超声清洗器(洁康公司)。

[0054]

实验试剂:苯并[a]芘(bap,纯度≥99%)购于上海阿拉丁;乙腈(色谱纯)购于欧普生公司;甲醇;正己烷;scaa-101水相针式滤器(聚醚砜,0.45μm)(上海安谱);5ml无菌注射器(长强公司)。

[0055]

1.2固相微萃取探针萃取性能研究

[0056]

分别对萃取溶剂、循环次数、萃取流速、解吸溶剂、解吸体积以及解吸流速进行条件优化。

[0057]

萃取量计算公式为:

[0058]n(ng)

=(a-b1)/a1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1-1)

[0059]n(pmol)

=1000

×n(ng)

/m

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1-2)

[0060]

式(1-1)及(1-2)中,n

(ng)

及n

(pmol)

为目标物以ng及pmol为单位计算的萃取量,

[0061]

a为目标物在线萃取分析色谱峰面积,a1及b1为目标物直接uplc分析进样量(ng)与峰面积线性方程的斜率及截距,m为目标物分子量。

[0062]

1.3色谱条件

[0063]

色谱柱:acquity uplc beh shieldrp18色谱柱(2.1x100 mm,1.7μm);流速:0.5ml/min;流动相为乙腈-水(88:12,v/v)。荧光检测波长:激发:384nm,发射:406nm;进样量10μl;运行时间:6min。

[0064]

1.4样品制备

[0065]

猪肉样品制备:称取10.0g猪肉样品,加入30ml正己烷,依次漩涡振摇1min,超声5.0min。收集正己烷相;再加入30ml正己烷,重复上述操作,合并2次收集的正己烷相。35℃旋转蒸发正己烷至干,用50ml水溶解,最后转移至100ml容量瓶中,定容。

[0066]

加标回收率r计算公式为:

[0067]

n=(a-b2)/a2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1-3)

[0068]

r=100%

×

n/(cs×vs

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1-4)

[0069]

式(1-3)及(1-4)中,n为实际样品经过固相微萃取柱进行萃取时目标物萃取量(ng),a为实际样品经过固相微萃取柱进行萃取时目标物色谱峰面积,a2及b2为经过固相微萃取柱进行萃取时进样量(ng)与峰面积线性方程的斜率及截距,cs及vs为实际样品加标浓度(μg/l)及体积(ml)。

[0070]

2结果与讨论

[0071]

固液两相之间的萃取和解吸是待目标物在固液相间分配、传质、平衡和再分配的一系列过程,因此萃取和解吸条件对萃取过程影响很大。分别对萃取溶剂、循环次数、萃取流速、解吸溶剂、解吸体积以及解吸流速进行条件优化。

[0072]

2.1萃取性能研究

[0073]

萃取溶剂:图2中,其他萃取条件:循环次数:20,单次萃取体积:1000μl,抽取流速:1000μl/min,推出流速:1000μl/min;解吸条件:解吸溶剂:乙腈;解吸体积:200ul,抽取流速:200μl/min,推出流速:200μl/min。

[0074]

如图2所示为不同萃取溶剂萃取效果图,从图中可知以水作为萃取溶剂萃取效果是正己烷的2倍以上。这是由于正己烷与苯并芘极性相似,两者相互作用比较大;因此,在固相微萃取材料和正己烷之间的分配系数较低。而水为极性溶剂,苯并芘在固相微萃取材料和水之间的分配系数较高,所以水作为萃取溶剂的效果远远好于正己烷,故最后选用水作为最优的萃取溶剂。

[0075]

循环次数:图3中,其他萃取条件:萃取溶剂:水,单次萃取体积:1000μl,抽取流速:1000μl/min,推出流速:1000μl/min;解吸条件:解吸溶剂:乙腈;解吸体积:200ul,抽取流速:200μl/min,推出流速:200μl/min。

[0076]

如图3所示为不同循环次数萃取效果图,从图中可知,随着循环次数的增加,萃取效果增大。这是由于随着循环次数的增大,固相微萃取柱与萃取液的萃取次数增大,萃取效果越趋于分配平衡,萃取效果越好。考虑到萃取时间不宜过大以及萃取效果,最后选用60次作为最优的循环次数。

[0077]

萃取流速:图4中,其他萃取条件:萃取溶剂:水,循环次数:60,单次萃取体积:1000μl;解吸条件:解吸溶剂:乙腈;解吸体积:200ul,抽取流速:200μl/min,推出流速:200μl/min。

[0078]

如图4所示,为不同萃取流速(抽取)的优化效果图,从图中可知,随着萃取流速的增大,萃取效果变小。这是由于萃取流速的增大,减少了萃取液与固相微萃取柱的平衡时间,从而萃取效果降低。考虑到500μl/min的萃取流速较低,萃取时间太长,而1000μl/min的萃取效果比200μl/min稍低,但大大缩短了萃取时间。故最后选用1000μl/min作为最优萃取流速。

[0079]

解吸溶剂:图5中,其他萃取条件:萃取溶剂:水,循环次数:60,单次萃取体积:500μl;抽取流速:1000μl/min,推出流速:1000μl/min;解吸条件:解吸体积:200ul,抽取流速:200μl/min,推出流速:200μl/min。

[0080]

如图5所示为不同解吸溶剂的优化效果图。从图中可知,在乙腈、甲醇、丙酮三种溶剂中,乙腈的解吸效果最好,解吸效率最高。故选用乙腈作为最优解吸溶剂。

[0081]

解吸体积:图6中,其他萃取条件:萃取溶剂:水,循环次数:60,单次萃取体积:1000μl;抽取流速:1000μl/min,推出流速:1000μl/min;解吸条件:解吸溶剂:乙腈,抽取流速:200μl/min,推出流速:200μl/min。

[0082]

如图6所示为不同解吸体积的优化效果图。由图中可知,解吸体积100μl的解吸效果低于200μl,这是因为100μl未能完全洗脱固相微萃取柱上的目标物。解吸效果随着200μl、300μl、500μl解吸体积的增加而降低。由于200μl和300μl也未能完全洗脱目标物,而500μl能够基本完全解吸目标物,而解吸效果也在可接受结果内。考虑到下一次样品的前处理的方便,故最后选用500μl作为最优解吸体积。

[0083]

解吸流速:图7中,其他萃取条件:萃取溶剂:水,循环次数:60,单次萃取体积:1000μl;抽取流速:1000μl/min,推出流速:1000μl/min;解吸条件:解吸溶剂:乙腈,解吸体积:200μl。

[0084]

如图7所示为不同解吸流速的优化效果图。从图中可知,随着解吸流速的增加,解吸效果降低。解吸流速100μl/min具有较高的解吸效果,而解吸流速300μl/min的解吸效果较低。考虑到解吸时间不能太长,而200μl/min的解吸效果在可接受范围之内,故最后选用200μl/min作为最优的解吸流速。

[0085]

综上所述,最优的萃取解吸条件分别为萃取溶剂:水,循环次数:60,单次萃取体积:500μl;抽取流速:1000μl/min,推出流速:1000μl/min;解吸条件:解吸溶剂:乙腈,解吸体积:500μl;抽取流速:200μl/min,推出流速:200μl/min。

[0086]

对同天内、不同天内萃取重现性以及富集倍数进行检测:

[0087]

表1同天内、不同天内萃取苯并芘重现性

[0088][0089]

*萃取浓度为1.0μg/l苯并芘水溶液

[0090]

以10.0μg/l苯并芘水溶液直接进样10μl以及经过萃取的10.0μg/l苯并芘水溶液再进样10μl得到的结果比较得到的富集倍数为11倍,如图8所示。

[0091]

2.2应用研究

[0092]

工作曲线、方法线性范围、检出限以及精密度:分别配置0.05、0.1、0.5、1.0、2.0、5.0、10.0μg/l苯并[a]芘水溶液,用实施例1的固相微萃取探针通过全自动固相微萃取仪,按萃取解吸条件:萃取溶剂:水,循环次数:60,单次萃取体积:500μl;抽取流速:1000μl/min,推出流速:1000μl/min;解吸条件:解吸溶剂:乙腈,解吸体积:500μl;抽取流速:200μl/min,推出流速:200μl/min。在优化的条件下,对以上标准溶液进行分析定量,根据峰面积与浓度的关系计算标准工作曲线,如图9、10所示。

[0093]

表2苯并[a]芘水溶液的线性范围、检出限以及精密度

[0094][0095]

a检出限按3倍噪音进行计算;b采用10.0μg/l标准溶液萃取进行精密度考察;c采用0.1μg/l标准溶液进行精密度考察。

[0096]

实际样品分析:如图11所示本发明的固相微萃取探针萃取苯并[a]芘水可以得到很高的灵敏度,从表3中看出本发明的固相微萃取探针萃取苯并[a]芘水可以得到很好的稳定性和重现性。

[0097]

表3实际样品中分析回收率测定结果(n=3)

[0098][0099]

实施例5

[0100]

本实施例提供的固相微萃取探针涂层,具体技术方案如下:

[0101]

固相微萃取探针涂层,按重量份计包括如下组分:3份聚丙烯腈、1.5份hlb、1.5份dvb、1.5份聚己内酯二醇、1.5份吡喃酮基团修饰的活性炭和5份dmf溶剂。

[0102]

实施例6

[0103]

本实施例提供的固相微萃取探针涂层,具体技术方案如下:

[0104]

固相微萃取探针涂层,按重量份计包括如下组分:4份聚丙烯腈、2份hlb、2份dvb、2份聚己内酯二醇、2份吡喃酮基团修饰的活性炭和15份dmf溶剂。

[0105]

上述仅本发明较佳可行实施例,并非是对本发明的限制,本发明也并不限于上述举例,本技术领域的技术人员,在本发明的实质范围内,所作出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。