1.本发明涉及废水处理技术领域,更具体地说,本发明涉及一种含盐有机废水一体化除碳脱氮装置。

背景技术:

2.含盐有机废水广泛来源于农药、医药、印染、石化等精细化工行业,具有污染物浓度高、成分杂、毒性大等显著特征,属于末端污染治理中的严控对象。由于盐含量(0.5%~30%)较高,含盐有机废水中有机物、总氮等污染物的预去除(即除碳和脱氮)不宜直接采用好氧、厌氧等常规生化工艺,目前主要通过物化法进行处理。

3.臭氧氧化技术主要利用臭氧(o3)及其在催化剂表面转化形成的羟基自由基(

·

oh)对有机物进行氧化降解,因具有反应条件温和、绿色清洁、操作简便等特点而在有机废水的脱臭、脱色、降低cod、提升b/c等方面得到广泛应用。目前臭氧氧化的主要技术难点归于氧化效率较低,原因一方面在于水体中臭氧溶解度有限,另一方面在于部分废水中卤代有机物、芳香族硝基化合物等有机物的难氧化降解性。此外,氨氮、有机氮等经臭氧氧化后多转化为硝态氮,故此技术对总氮的去除率较低。电化学技术是利用特殊催化电极组成电解系统的废水处理技术。在直流电场下,电化学阴极可通过供给电子或形成新生态氢,直接或间接地还原难降解有机物(如对卤代有机物进行脱卤,将芳香族硝基化合物转化为芳香胺,将硝态氮或有机胺转化为氨氮等),进而提高有机物的可氧化性;电化学阳极可通过氧化反应将废水中氯离子转化为氯气,氯气在废水中溶解进一步转化为具有强化性的次氯酸,后者可通过不同于臭氧的氧化机制对有机物进行去除,并且可直接将氨氮转化为氮气。因此,电化学技术在有机物的降解及总氮的脱除方面均具有显著效果。

4.在实际工程应用中,臭氧氧化反应装置多为不锈钢材质的长柱状罐体,其内部空腔仅含催化剂层和少量设施,整体空间利用率较低。而电化学反应装置主要为池体内部铺设电极组,电极组所占空间亦较少。然而,电化学过程为了增强处理效果,常需通过曝气扰动废水以使废水快速混合均匀,额外增加了能耗。将臭氧氧化技术同电化学技术进行耦合联用,设计一体化、集约化的反应装置,通过电化学技术强化臭氧氧化对有机物的降解并弥补其在总氮脱除上的不足,同时直接利用臭氧曝气来使废水均匀混合,为含盐有机废水高效简便处理提供了一种新思路。目前采用臭氧氧化技术和电化学技术一体化耦合联用策略的中国专利如cn101417835a、cn102863110b、cn103318990b、cn204265498u、cn109319919a、cn106006924b、cn209010297u、cn214936279u、cn113968648a、cn111646611b、cn114797457a等均在反应器中设置独立的电化学阴极和阳极,还未有过将反应器金属罐体直接用作电化学阴极的设计,因此,为解决常规臭氧氧化技术无法实现含盐有机废水同步高效除碳脱氮的难题,有必要提出一种含盐有机废水一体化除碳脱氮装置,以至少部分地解决现有技术中存在的问题。

技术实现要素:

5.在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

6.为至少部分地解决上述问题,本发明提供了一种含盐有机废水一体化除碳脱氮装置,包括:

7.反应器和配套设备,反应器为含盐有机废水提供除碳脱氮反应场所,配套设备包括电连接的臭氧发生器、进水水质检测仪器、低压直流电源、第一控制系统和第二控制系统;反应器包括金属罐体和除碳脱氮反应室,金属罐体外表面通过负极导线连接低压直流电源的负极,除碳脱氮反应室为金属罐体内部空腔。

8.优选地,反应器还包括:

9.绝缘布水板,绝缘布水板设置于除碳脱氮反应室靠近底部位置;

10.电化学阳极板,电化学阳极板固定于除碳脱氮反应室中绝缘布水板上且与金属罐体同轴等间距布置,电化学阳极板依次通过绝缘贯穿接头、正极导线连接低压直流电源的正极;

11.催化剂层,催化剂层多层间隔布置于除碳脱氮反应室中电化学阳极板上方位置;

12.布气布水装置,布气布水装置设置于除碳脱氮反应室中绝缘布水板和催化剂层的中间位置;

13.优选地,反应器还包括:

14.绝缘外层,绝缘外层严密覆盖于金属罐体的外表面;

15.绝缘底座,绝缘底座连接于金属罐体底端。

16.优选地,反应器还包括:

17.废水进水口,废水进水口设置于金属罐体底端,且向内连通除碳脱氮反应室,向外绝缘连接废水进水管道;

18.绝缘循环进水口,绝缘循环进水口设置于金属罐体侧端中部位置,循环进水管道通过绝缘循环进水口进入除碳脱氮反应室中并与布气布水装置连接;

19.废水出水口,废水出水口设置于金属罐体侧端上方位置,且向内连通除碳脱氮反应室,向外绝缘连接出水管道。

20.优选地,反应器还包括:

21.绝缘进气口,绝缘进气口设置于金属罐体侧端中部位置,臭氧进气管道通过绝缘进气口进入除碳脱氮反应室中并与布气布水装置连接;

22.进气口,进气口设置于金属罐体顶端;

23.排气口,排气口设置于金属罐体顶端,且向内连通除碳脱氮反应室,向外绝缘连接尾气排气管道。

24.优选地,臭氧进气管道上设置有臭氧发生器和进气阀门;废水进水管道上设置有进水水质检测仪器和进水泵;尾气排气管道上设置有引风机;循环进水管道与出水管道相连,循环进水管道上设置有循环进水泵。

25.优选地,反应器进水水质条件为盐含量0.5%~30%,cod值200~10000mg/l,tn值100~2000mg/l,ph值5~10。

26.优选地,金属罐体设置为内表面镀钛的不锈钢;电化学阳极板设置为表面涂敷钌、铱、钽金属的钛网,工作状态下电流密度为100~800a/m2;电化学阳极板与金属罐体的间距设置为1~10cm。

27.优选地,第一控制系统连接进水水质检测仪器、臭氧发生器和进气阀门,通过第一控制系统调控臭氧进气量q、进水cod值m、单位cod值所需臭氧进气量k之间的关系,调控过程为:

28.当q/m》k时,第一控制系统调整进气阀门降低臭氧进气量q;

29.当q/m《k时,第一控制系统调整进气阀门提高臭氧进气量q。

30.优选地,第二控制系统连接进水水质检测仪器和低压直流电源,通过第二控制系统调控低压直流电源输出电流i、进水tn值n、单位tn值所需输出电流j之间的关系,调控过程为:

31.当i/n》j时,第二控制系统调整低压直流电源降低输出电流i;

32.当i/n《j时,第二控制系统调整低压直流电源提高输出电流i。

33.相比现有技术,本发明至少包括以下有益效果:

34.(1)相比现有的臭氧氧化反应装置,本发明提供的含盐有机废水一体化除碳脱氮装置将臭氧氧化技术与电化学技术耦合联用,通过电化学技术弥补臭氧氧化技术在含盐有机废水脱氮方面的不足,同时利用电化学过程生成的次氯酸强化对有机物的氧化降解,除碳脱氮效率大幅提升。

35.(2)相比现有的臭氧氧化/电化学一体化反应装置,本发明提供的含盐有机废水一体化除碳脱氮装置直接采用反应器金属罐体作为电化学阴极,内置电化学阳极以构成电化学反应系统,电极材料成本显著降低;在外加直流电场下,作为阴极的金属罐体受到保护,更耐腐蚀。

36.(3)相比现有的臭氧氧化/电化学一体化反应装置,本发明提供的含盐有机废水一体化除碳脱氮装置在持续监控废水进水水质的基础上,通过第一控制系统和第二控制系统自动化调节臭氧进气量和输出电流,在高浓度进水时保证处理出水稳定达标,在低浓度进水时避免出现能源浪费。

37.本发明所述的一种含盐有机废水一体化除碳脱氮装置,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

38.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

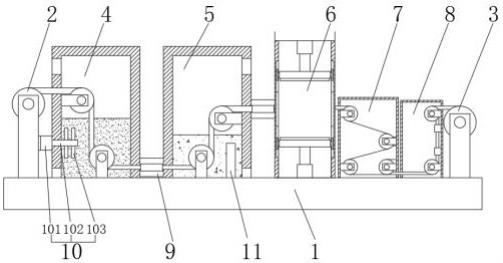

39.图1为本发明含盐有机废水一体化除碳脱氮装置的结构示意图;

40.图2为本发明含盐有机废水一体化除碳脱氮装置中绝缘贯穿接头处的俯视截面示意图;

41.图3为本发明中延时混合单元的剖面结构示意图;

42.图4为本发明中气囊的剖面结构示意图;

43.图5为本发明中循环单元的结构示意图。

44.图中:1.反应器;2.臭氧进气管道;3.废水进水管道;4.尾气排气管道;5.出水管道;6.循环进水管道;7.金属罐体;8.绝缘外层;9.除碳脱氮反应室;10.绝缘布水板;11.电化学阳极板;12.催化剂层;13.布气布水装置;14.绝缘底座;15.臭氧发生器;16.进气阀门;17.进水水质检测仪器;18.进水泵;19.低压直流电源;20.正极导线;21.负极导线;22.引风机;23.循环进水泵;24.第一控制系统;25.第二控制系统;26.废水进水口;27.绝缘贯穿接头;31.进气口;41.壳体;42.进气槽;43.进气管路;44.滑槽;45.连通板;46.通孔;47.传动腔;48.活塞;49.卡环;51.堵头;52.支杆;53.气囊;54.导向杆;55.滑套;56.磁块一;61.安装板;62.转轴;63.连杆;64.弧形缸体;65.推板;66.弧形杆;67.磁块二;68.限位滑槽;69.伸缩杆座;71.伸缩杆;72.隔离板;73.搅拌叶轮;74.固定块。

具体实施方式

45.下面结合附图以及实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

46.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

47.如图1、2所示,本发明提供了一种含盐有机废水一体化除碳脱氮装置,包括:

48.反应器1和配套设备,反应器1为含盐有机废水提供除碳脱氮反应场所,配套设备包括电连接的臭氧发生器15、进水水质检测仪器17、低压直流电源19、第一控制系统24和第二控制系统25;反应器1包括金属罐体7和除碳脱氮反应室9,金属罐体7外表面通过负极导线21连接低压直流电源19的负极,除碳脱氮反应室9为金属罐体7内部空腔。

49.反应器1还包括:

50.绝缘布水板10,绝缘布水板10设置于除碳脱氮反应室9靠近底部位置;

51.电化学阳极板11,电化学阳极板11固定于除碳脱氮反应室9中绝缘布水板10上且与金属罐体7同轴等间距布置,电化学阳极板11依次通过绝缘贯穿接头27、正极导线20连接低压直流电源19的正极;

52.催化剂层12,催化剂层12多层间隔布置于除碳脱氮反应室9中电化学阳极板11上方位置;

53.布气布水装置13,布气布水装置13设置于除碳脱氮反应室9中绝缘布水板10和催化剂层12的中间位置;

54.绝缘外层8,绝缘外层8严密覆盖于金属罐体7的外表面;

55.绝缘底座14,绝缘底座14连接于金属罐体7底端。

56.废水进水口26,废水进水口26设置于金属罐体7底端,且向内连通除碳脱氮反应室9,向外绝缘连接废水进水管道3;

57.绝缘循环进水口29,绝缘循环进水口29设置于金属罐体7侧端中部位置,循环进水管道6通过绝缘循环进水口29进入除碳脱氮反应室9中并与布气布水装置13连接;

58.废水出水口30,废水出水口30设置于金属罐体7侧端上方位置,且向内连通除碳脱氮反应室9,向外绝缘连接出水管道5。

59.绝缘进气口28,绝缘进气口28设置于金属罐体7侧端中部位置,臭氧进气管道2通过绝缘进气口28进入除碳脱氮反应室9中并与布气布水装置13连接;

60.进气口31,进气口31设置于金属罐体7顶端;

61.排气口32,排气口32设置于金属罐体7顶端,且向内连通除碳脱氮反应室9,向外绝缘连接尾气排气管道4。

62.臭氧进气管道2上设置有臭氧发生器15和进气阀门16;废水进水管道3上设置有进水水质检测仪器17和进水泵18;尾气排气管道4上设置有引风机22;循环进水管道6与出水管道5相连,循环进水管道6上设置有循环进水泵23。

63.反应器1进水水质条件为盐含量0.5%~30%,cod值200~10000mg/l,tn值100~2000mg/l,ph值5~10。

64.金属罐体7设置为内表面镀钛的不锈钢;电化学阳极板11设置为表面涂敷钌、铱、钽金属的钛网,工作状态下电流密度为100~800a/m2;电化学阳极板11与金属罐体7的间距设置为1~10cm。

65.第一控制系统24连接进水水质检测仪器17、臭氧发生器15和进气阀门16,通过第一控制系统24调控臭氧进气量q、进水cod值m、单位cod值所需臭氧进气量k之间的关系,调控过程为:

66.当q/m》k时,第一控制系统24调整进气阀门16降低臭氧进气量q;

67.当q/m《k时,第一控制系统24调整进气阀门16提高臭氧进气量q。

68.第二控制系统25连接进水水质检测仪器17和低压直流电源19,通过第二控制系统25调控低压直流电源19输出电流i、进水tn值n、单位tn值所需输出电流j之间的关系,调控过程为:

69.当i/n》j时,第二控制系统25调整低压直流电源19降低输出电流i;

70.当i/n《j时,第二控制系统25调整低压直流电源19提高输出电流i。

71.下面对图1及图2所示的含盐有机废水一体化除碳脱氮装置的运行方式作进一步描述。

72.实施例:

73.实验所用含盐有机废水来源于江苏某医药企业,其水质情况为:盐含量3.2%(主要为氯化钠),cod值6750mg/l,tn值824mg/l(主要为氨氮及有机氮),ph值调至9。

74.含盐有机废水经进水水质检测仪器17检测水质后,通过进水泵18送至除碳脱氮反应室9,在除碳脱氮反应室9中停留时间为2.5h,空气加压后送至臭氧发生器15,空气中的氧气在高压电晕电场下转化为臭氧,然后经臭氧进气管道2进入布气布水装置13,与来自循环进水管道6的循环水充分混合后释放,释放的臭氧与含盐有机废水接触,可氧化降解部分有机物,进水水质检测仪器17监测废水的cod值,并反馈给第一控制系统24,废水cod值升高时,第一控制系统24调整进气阀门16提高臭氧进气量;废水cod值降低时,第一控制系统24调整进气阀门16降低臭氧进气量。另一方面,低压直流电源19启动,废水中氯离子在电化学阳极板11上失去电子转化为氯气,氯气与水反应生成次氯酸,次氯酸具有强氧化性,不但可将氨氮及部分有机氮直接氧化成氮气,而且可氧化去除部分有机物。进水水质检测仪器17监测废水的tn值,并反馈给第二控制系统25,废水tn值升高时,第二控制系统25调整低压直流电源19提高输出电流;废水tn值降低时,第二控制系统25调整低压直流电源19降低输出电流。装置运行过程中所产尾气通过引风机22引至尾气处理系统。出水经出水管道5流向后续处理系统,其中部分出水作为循环水重新引至布气布水装置13。装置运行稳定后,出水平

均cod值1370mg/l,平均tn值为136mg/l,实现有效除碳脱氮。

75.对比例:

76.本对比例采用测试条件基本同实施例,区别之处仅在于,本对比例中未启动低压直流电源19。装置运行稳定后,出水平均cod值3120mg/l,平均tn值为789mg/l。

77.相比于实施例,对比例仅启动臭氧氧化处理而未启动电化学处理,最终出水污染物浓度较高,除碳脱氮效果较差,特别是tn的去除率明显较低,证实电化学可强化臭氧氧化对有机物的降解并弥补其在总氮脱除上的不足。

78.本发明的有益效果为:

79.(1)相比现有的臭氧氧化反应装置,本发明提供的含盐有机废水一体化除碳脱氮装置将臭氧氧化技术与电化学技术耦合联用,通过电化学技术弥补臭氧氧化技术在含盐有机废水脱氮方面的不足,同时利用电化学过程生成的次氯酸强化对有机物的氧化降解,除碳脱氮效率大幅提升。

80.(2)相比现有的臭氧氧化/电化学一体化反应装置,本发明提供的含盐有机废水一体化除碳脱氮装置直接采用反应器金属罐体作为电化学阴极,内置电化学阳极以构成电化学反应系统,电极材料成本显著降低;在外加直流电场下,作为阴极的金属罐体受到保护,更耐腐蚀。

81.(3)相比现有的臭氧氧化/电化学一体化反应装置,本发明提供的含盐有机废水一体化除碳脱氮装置在持续监控废水进水水质的基础上,通过第一控制系统和第二控制系统自动化调节臭氧进气量和输出电流,在高浓度进水时保证处理出水稳定达标,在低浓度进水时避免出现能源浪费。

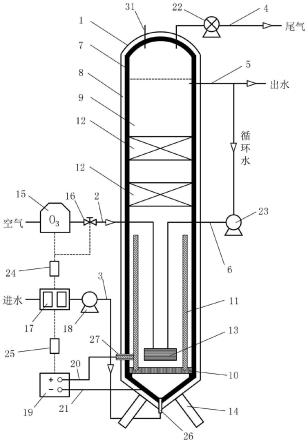

82.如图3-5所示,作为本发明的一个可选实施例,布气布水装置13内设置有延时混合单元,延时混合单元包括:

83.壳体41,壳体41连接于布气布水装置13内壁,壳体41底端开设有进气槽42,壳体41顶端竖直开设有与进气槽42连通的进气管路43,进气管路43与布气布水装置13的进气端连通,壳体41底端延伸至布气布水装置13的循环水内;

84.滑槽44,滑槽44开设于壳体41内且与进气管路43垂直布置;

85.连通板45,连通板45滑动连接于滑槽44内,且连通板45上开设有通孔46,连通板45与滑槽44一端连接有弹簧;

86.传动腔47,传动腔47开设于滑槽44一侧的壳体41上,传动腔47内滑动连接有活塞48,活塞48与连通板45一端固定连接,传动腔47远离连通板45的一侧与布气布水装置13的循环水水箱连通;

87.卡环49,卡环49固定连接于进气槽42内壁,卡环49内滑动连接有堵头51,且堵头51与进气槽42内壁滑动连接,堵头51与进气槽42内壁底端之间连接有弹簧;

88.支杆52,支杆52固定连接于进气槽42侧端且布置于卡环49上方;

89.气囊53,气囊53连接于支杆52和堵头51之间,气囊53顶端和底端分别连接有导向杆54和滑套55,导向杆54滑动连接于滑套55内,气囊53两侧端分别有磁极相反的磁块一56,磁块一56与滑套55错开布置。

90.上述技术方案的工作原理和有益效果为:

91.空气中的氧气在高压电晕电场下转化为臭氧,然后经臭氧进气管道2进入布气布

水装置13,与来自循环进水管道6的循环水充分混合后释放,布气布水装置13使用时,若臭氧早于循环水进入布气布水装置13会导致部分臭氧还完全混合,因此设置延时混合单元,使用时,连通板45的通孔46与进气管路43错开,进气管路43不连通,随着循环水的进入,循环水水箱中水压增大,使传动腔47一侧的压力增大,推动活塞48向靠近进气管路43的方向移动,当水箱中的循环水达到预设水量后,使通孔46与进气管路43连通,臭氧进入到进气槽42内,然后臭氧推动堵头51向下滑动与卡环49分离,臭氧通过堵头51与卡环49的间隙流出,并由进气槽42底端开口进入到循环水中与循环水充分混合,堵头51移动同时拉动气囊53底端向下移动,导向杆54和滑套55相对滑动,使两个磁块一56相互接近并吸引,在臭氧气压和磁力的共同作用下保持堵头51与卡环49的分离状态,在臭氧气压小幅波动时,堵头51不发生晃动,提高堵头51的稳定性,当装置停机时,布气布水装置13内循环水量降低,连通板4在弹簧作用下复位,将进气管路43封堵,堵头51上臭氧的气流压力消失,堵头51在弹簧作用下复位,两个磁块一56分离。

92.通过上述结构设计,在布气布水装置13使用时,循环水达到预设量时自动混入臭氧,臭氧和循环水进入时间存在时间差,臭氧延时进入能够有效防止同步进入时,循环水量不足无法与臭氧充分混合的情况,无需引入额外的检测元件,便于控制,进一步提高臭氧的利用率,改善有机物的降解效果,并且使用过程中受臭氧气压波动影响较小,有效保持臭氧流动时堵头51的稳定性,便于对臭氧流量的控制。

93.作为本发明的一个可选实施例,壳体41底端对称连接有两个循环单元,循环单元包括:

94.安装板61,两个安装板61对称连接于壳体41底端;

95.转轴62,两个转轴62对称转动连接于安装板61底端,转轴62通过连杆63连接有弧形缸体64,弧形缸体64与转轴62同心设置;

96.推板65,推板65滑动连接于弧形缸体64内,且推板65一端连接有弧形杆66并延伸出弧形缸体64,弧形缸体64远离弧形杆66的一侧与布气布水装置13的循环水水箱连通;

97.固定块74,固定块74连接于弧形杆66延伸端;

98.磁块二67,磁块二67连接于弧形缸体64远离弧形杆66的一端,且两个弧形缸体64上的磁块二67相对的一侧磁极相反;

99.限位滑槽68,限位滑槽68开设于安装板61底端,限位滑槽68内滑动连接有伸缩杆座69,伸缩杆座69两端滑动连接有伸缩杆71,伸缩杆71与固定块74铰接;

100.隔离板72,隔离板72连接于伸缩杆座69靠近磁块二67的一侧,并且隔离板72布置于两个磁块二67之间;

101.搅拌叶轮73,搅拌叶轮73通过转轴连接于固定块74底端并延伸至布气布水装置13的循环水内,搅拌叶轮73转轴与电机输出端连接。

102.上述技术方案的工作原理和有益效果为:

103.电机驱动搅拌叶轮73转动,将臭氧与循环水充分搅动混合,随着循环水的进入,循环水水箱中水压增大,循环水进入到弧形缸体64内,推动推板65在弧形缸体64内壁滑动直至极限位置,使弧形缸体64内压力恒定,将弧形杆66向外推出,使固定块74以转轴62为中心移动,带动搅拌叶轮73移动,两个固定块74相互靠近,使伸缩杆71缩短,带动伸缩杆座69沿限位滑槽68向远离磁块二67方向滑动,使隔离板72远离两个磁块二67,磁块二67之间产生

吸引力,带动两个弧形缸体64绕转轴62转动并接近,由于两个弧形缸体64内压力恒定,因此带动推板65和弧形杆66同步转动,带动固定块74相互远离,使伸缩杆71伸长,并且伸缩杆座69向靠近磁块二67方向滑动,带动隔离板72重新回到两个磁块二67之间,使磁块二67之间的磁力消失,伸缩杆71在弹力作用下向下复位,弧形缸体64向下转动复位,实现一次动作循环,固定块74带动搅拌叶轮73同步转动,实现了搅拌叶轮73的循环移动;当装置停机时,布气布水装置13内循环水量降低,弧形缸体64内压力减小,推板65和弧形杆66在伸缩杆71的弹力作用下自动回到初始位置。有效实现搅拌叶轮73转动同时的水平移动,扩大搅拌叶轮73的搅拌范围,能够提高搅拌叶轮73对臭氧与循环水的混合效果,提高臭氧的利用率,改善有机物的降解效果,在循环水水压充足时,由循环水水压驱动实现循环动作,提高了装置的自动化程度,当循环水水量降低导致水压不足时,自动停止循环,便于控制。

104.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

105.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

106.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节与这里示出与描述的图例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。