1.本发明涉及防弹板制备技术领域,尤其涉及防大口径炮弹的复合防弹板的制备方法。

背景技术:

2.防弹板广泛用于防弹装甲中,如车辆、舰船的防护以及民用保险柜、运钞车的防护中,放弹板主要由碳化硼陶瓷制成,碳化硼陶瓷比重轻,硬度高,可减轻防护板的重量。

3.但是碳化硼陶瓷的脆性大,使得制造出来的防弹板脆性较大,导致防弹板在抵挡超高速的大口径子弹射击方面不够出色;

4.另外,现有防弹板制造用的真空炉,安装不方便,不够稳定性,影响防弹板的制造效率,炉体内壁常常会残留部分物料同时炉体内壁会残留灰尘,影响防弹板的制造纯度,因此提出防大口径炮弹的复合防弹板解决上述问题。

技术实现要素:

5.本发明的目的是为了解决现有技术中的问题,而提出的防大口径炮弹的复合防弹板的制备方法。

6.为了实现上述目的,本发明采用了如下技术方案:

7.防大口径炮弹的复合防弹板的制备方法,包括如下步骤:

8.s1、加工碳化硼陶瓷块:选取边长为100mm的正方体碳化硼陶瓷块,将碳化硼陶瓷块的顶端端面设计成倾角为45

°

的倾斜面;

9.s2、铺设tc4金属粉:选取尺寸宽420-425mm,长550-580mm的高强石墨模具,将tc4金属粉末平铺在高强石墨模具的内部,平铺厚度为5-6mm;

10.s3、铺设碳化硼陶瓷块:将加工后的碳化硼陶瓷块依次排列在金属粉末上,使得碳化硼陶瓷块高一面在左侧,低一面在右侧,保持行间距在2-4mm,同时保证每行4-5块碳化硼陶瓷块,每列5-6块碳化硼陶瓷块;

11.s4、填充tc4金属粉:将tc4金属粉均匀填充至碳化硼陶瓷块之间的缝隙处以及碳化硼陶瓷块和高强度石墨模具内壁之间的缝隙处,使得tc4金属粉末的顶端平面高于碳化硼陶瓷块顶端2-3mm;

12.s5、制备防弹板:将高强石墨模具放入压力真空炉内,调节压力至40-70mpa,调节温度升至700-800℃,使得粉体变的密实,慢慢软化,使其复合为一体形成防弹板;

13.所述压力真空炉包括炉体和滑轨,所述炉体的底端固定连接有移动板,所述移动板的底端安装有脚轮,所述滑轨呈对称设置,所述滑轨的底端固定连接有导向座,所述滑轨的内部滑动连接有滑块,所述滑轨的底端开设有移动通槽,所述滑块的底端固定连接有连接杆,所述连接杆贯穿移动通槽的一端固定连接有第二直齿板,所述导向座的一侧面固定连接有导向板,所述滑轨的下方设置有联动组件。

14.优选的,所述联动组件包括滑动连接在第一直齿板以及啮合在第一直齿板和第二

直齿板之间的联动齿轮。

15.优选的,所述第一直齿板的一侧面固定连接有推动板,所述联动齿轮之间固定连接有联动轴,所述联动齿轮的一端固定连接有导向杆。

16.优选的,所述导向杆上滑动连接有支撑板,所述支撑板的顶端固定连接有夹持块,所述夹持块面向推动板的一侧为倾斜面。

17.优选的,所述夹持块的顶端开设有插孔,所述夹持块的上方设置有限位板,所述限位板的底端固定连接有插销,所述插销与插孔插接。

18.优选的,所述炉体的一端铰接有密封门,所述炉体的内壁固定连接有分隔板,所述分隔板上开设有旋转孔,所述分隔板由隔热材料制成。

19.优选的,所述炉体的内壁安装有驱动电机,所述驱动电机的输出端固定连接有输出轴,所述输出轴贯穿旋转孔的一端固定连接有若干扇叶板。

20.优选的,所述扇叶板的一端固定连接有板刷,所述板刷表面的刷毛与炉体的内壁贴合。

21.相比现有技术,本发明的有益效果为:

22.1、本发明通过使得碳化硼陶瓷块和金属复合到一起,使碳化硼陶瓷块既具有金属的韧性还有陶瓷的硬度,从而保证防弹板能够抵挡超高速的大口径子弹的射击。

23.2、本发明通过设置有夹持块、滑轨、滑块、联动组件和夹持块,可以在移动板带动炉体运动至滑轨上时,使得夹持块自动实现对炉体的夹持固定功能,方便炉体的安装。

24.3、本发明通过设置有驱动电机、扇叶板和板刷,可以对炉体内壁进行自动清理,同时扇叶板产生风力,可以将清理掉的灰尘吹出炉体。

附图说明

25.图1为本发明提出的防大口径炮弹的复合防弹板的制备方法的工艺流程框图;

26.图2为本发明提出的防大口径炮弹的复合防弹板的制备方法中碳化硼陶瓷块铺设在模具内部的结构示意图;

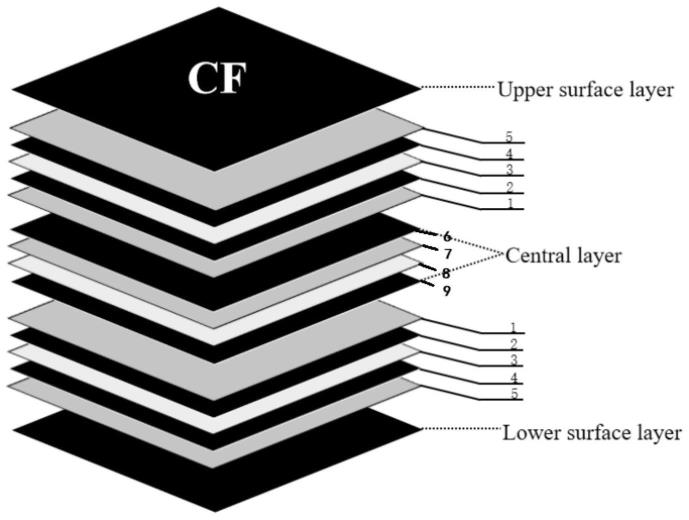

27.图3为本发明提出的防大口径炮弹的复合防弹板的制备方法中金属粉末与碳化硼陶瓷块结合的示意图;

28.图4为本发明提出的防大口径炮弹的复合防弹板的制备方法中压力真空炉的立体结构示意图一;

29.图5为本发明提出的防大口径炮弹的复合防弹板的制备方法中压力真空炉的立体结构示意图二;

30.图6为本发明提出的防大口径炮弹的复合防弹板的制备方法中压力真空炉的立体结构示意图三;

31.图7为本发明提出的防大口径炮弹的复合防弹板的制备方法中炉体的内部结构示意图。

32.图中:1、炉体;2、密封门;3、夹持块;4、推动板;5、滑轨;6、第一直齿板;7、联动齿轮;8、第二直齿板;9、导向座;10、移动板;11、滑块;12、限位板;13、导向杆;14、支撑板;15、导向板;16、板刷;17、扇叶板;18、驱动电机;19、脚轮。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.参照图1-3,防大口径炮弹的复合防弹板的制备方法,包括如下步骤:

35.s1、加工碳化硼陶瓷块:选取边长为100mm的正方体碳化硼陶瓷块,将碳化硼陶瓷块的顶端端面设计成倾角为45

°

的倾斜面;

36.s2、铺设tc4金属粉:选取尺寸宽420-425mm,长550-580mm的高强石墨模具,将tc4金属粉末平铺在高强石墨模具的内部,平铺厚度为5-6mm;

37.s3、铺设碳化硼陶瓷块:将加工后的碳化硼陶瓷块依次排列在金属粉末上,使得碳化硼陶瓷块高一面在左侧,低一面在右侧,保持行间距在2-4mm,同时保证每行4-5块碳化硼陶瓷块,每列5-6块碳化硼陶瓷块;

38.s4、填充tc4金属粉:将tc4金属粉均匀填充至碳化硼陶瓷块之间的缝隙处以及碳化硼陶瓷块和高强度石墨模具内壁之间的缝隙处,使得tc4金属粉末的顶端平面高于碳化硼陶瓷块顶端2-3mm;

39.s5、制备防弹板:将高强石墨模具放入压力真空炉内,调节压力至40-70mpa,调节温度升至700-800℃,使得粉体变的密实,慢慢软化,使其复合为一体形成防弹板;

40.请参照图4-7,压力真空炉包括炉体1和滑轨5,炉体1的底端固定连接有移动板10,移动板10的底端安装有脚轮19,移动板10方便炉体1的移动,滑轨5呈对称设置,滑轨5方便炉体1的安装,滑轨5的底端固定连接有导向座9,导向座9方便脚轮19运动至滑轨5内部,滑轨5的内部滑动连接有滑块11,滑块11在脚轮19的推动作用下沿着滑轨5运动,同时带动第二直齿板8运动,滑轨5的底端开设有移动通槽,滑块11的底端固定连接有连接杆,连接杆贯穿移动通槽的一端固定连接有第二直齿板8,导向座9的一侧面固定连接有导向板15,滑轨5的下方设置有联动组件,联动组件可以使得第二直齿板8带动夹持块3实现对炉体1的夹持固定功能。

41.联动组件包括滑动连接在第一直齿板6以及啮合在第一直齿板6和第二直齿板8之间的联动齿轮7。

42.采取进一步的好处:联动齿轮7可以使得第二直齿板8带动第一直齿板6运动。

43.第一直齿板6的一侧面固定连接有推动板4,联动齿轮7之间固定连接有联动轴,联动齿轮7的一端固定连接有导向杆13。

44.采取进一步的好处:推动板4运动过程中会挤压夹持块3的倾斜面,进而使得夹持块3实现对炉体1的夹持固定,导向杆13可以对夹持块3运动起到支撑作用。

45.导向杆13上滑动连接有支撑板14,支撑板14的顶端固定连接有夹持块3,夹持块3面向推动板4的一侧为倾斜面。

46.采取进一步的好处:支撑板14可以对夹持块3起到支撑作用,支撑板14的底端设置万向轮,方便夹持块3的运动。

47.夹持块3的顶端开设有插孔,夹持块3的上方设置有限位板12,限位板12的底端固定连接有插销,插销与插孔插接。

48.采取进一步的好处:限位板12可以对夹持块3起到限位作用,保证夹持块3对炉体1夹持的稳定性。

49.炉体1的一端铰接有密封门2,炉体1的内壁固定连接有分隔板,分隔板上开设有旋转孔,分隔板由隔热材料制成。

50.采取进一步的好处:隔热材料制成的分隔板可以避免炉体1内部的温度影响驱动电机18工作。

51.炉体1的内壁安装有驱动电机18,驱动电机18的输出端固定连接有输出轴,输出轴贯穿旋转孔的一端固定连接有若干扇叶板17,扇叶板17的一端固定连接有板刷16,板刷16表面的刷毛与炉体1的内壁贴合。

52.采取进一步的好处:扇叶板17在驱动电机18的驱动下转动,可以带动板刷16转动,进而实现对炉体1内壁残留物料以及灰尘进行清扫,扇叶板17产生的风力可以将清扫掉的灰尘和物料吹出炉体1。

53.驱动电机18为现有技术,其型号为kydas96300-1 e,其能实现带动输出轴转动的功能,在此不在赘述。

54.本发明在进行使用时,选取边长为100mm的正方体碳化硼陶瓷块,将碳化硼陶瓷块的顶端端面设计成倾角为45

°

的倾斜面,然后选取尺寸宽420-425mm,长550-580mm的高强石墨模具,将tc4金属粉末平铺在高强石墨模具的内部,平铺厚度为5-6mm,然后将加工后的碳化硼陶瓷块依次排列在金属粉末上,使得碳化硼陶瓷块高一面在左侧,低一面在右侧,保持行间距在2-4mm,同时保证每行4-5块碳化硼陶瓷块,每列5-6块碳化硼陶瓷块,然后将tc4金属粉均匀填充至碳化硼陶瓷块之间的缝隙处以及碳化硼陶瓷块和高强度石墨模具内壁之间的缝隙处,使得tc4金属粉末的顶端平面高于碳化硼陶瓷块顶端2-3mm,最后将高强石墨模具放入压力真空炉内,调节压力至40-70mpa,调节温度升至700-800℃,使得粉体变的密实,慢慢软化,使其复合为一体形成防弹板。

55.通过推动移动板10,带动炉体1运动,在导向座9的作用下,使得脚轮19运动至滑轨5内,在脚轮19运动过程中,会推动滑块11运动,滑块11带动第二直齿板8运动,第二直齿板8带动联动齿轮7转动,进而带动第一直齿板6运动,使得第一直齿板6带动推动板4运动,推动板4会推压夹持块3,进而使得夹持块3实现对炉体1的夹持固定功能,然后将限位板12上的插销与插孔插接,保证夹持块3对炉体1夹持固定的稳定性。

56.当防弹板制造完成后,打开密封门2,开启驱动电机18,驱动电机18带动扇叶板17转动,进而带动板刷16转动,板刷16可以对炉体1内壁进行清扫,同时扇叶板17产生风力,风力可以将灰尘和物料吹出炉体1,方便炉体1的下次使用。

57.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。