1.本发明涉及桥梁建设技术领域,尤其涉及一种护筒安装装置及安装方法。

背景技术:

2.护筒用于钻孔灌注桩施工作业,为钢材制作,圆柱状。一般作为施工预防固定作用。

3.在钻孔灌注桩中,常埋设护筒来定位需要钻的桩位。在护筒埋入过程中,为保证受力均衡,护筒都为垂直插入的,而为保证护筒能够垂直插入地面,传统的做法是在护筒的埋设过程中,实时检测护筒的垂直度,以便在护筒发生偏斜时及时纠正。但采用这种方法在护筒的埋设过程中需要时常停下,对护筒的垂直度进行检测,不利于工程的快速进行。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种护筒安装装置,能够确保护筒埋设过程中的垂直度,无需时常停下进行检测,有利于工程的快速进行。

5.本发明的目的之二在于提供一种护筒安装方法。

6.本发明的目的之一采用如下技术方案实现:

7.一种护筒安装装置,包括导向单元与起吊单元,所述导向单元包括导向架与顶推机构,所述导向架上开设有供护筒通过的导向孔,所述顶推机构设置有多个,并沿所述导向孔边缘间隔设置,以适于将推动护筒朝向导向孔的轴心方向运动,以能够使护筒与导向孔同轴,所述起吊单元适于将护筒吊入所述导向孔内。

8.进一步地,所述顶推机构包括顶推油缸与滚轮,所述滚轮安装于所述顶推油缸的驱动端,以适于在所述顶推油缸的驱动下与护筒抵接。

9.进一步地,所述滚轮表面呈与护筒适配的弧形设置。

10.进一步地,所述导向架由多根主梁、多根横梁与多根斜杆拼接而成。

11.进一步地,所述起吊单元包括用于吊起护筒顶部的龙门吊以及用于吊起护筒底部的履带吊。

12.本发明的目的之二采用如下技术方案实现:

13.一种护筒安装方法,包括以下步骤:

14.底节护筒翻身起吊步骤:将起吊单元中两吊挂分别连接底节护筒顶部与底部,两吊挂同时启动以将底节护筒水平吊起,然后与底节护筒顶部连接的吊挂将朝向与底节护筒底部连接的吊挂方向运动,以使底节护筒与水平面倾斜,直至底节护筒与水平面之间的夹角超过预设值,与底节护筒顶部连接的吊挂停止运动,与底节护筒底部连接的吊挂向下运动,以使底节护筒底部向下运动,直至底节护筒与水平面垂直,完成底节护筒翻身起吊;

15.护筒入笼步骤:起吊单元将翻身后的底节护筒吊入导向架上导向孔中,直至底节护筒的底部移动至水面上,测量底节护筒与水平面的垂直度,如不垂直,则通过起吊单元对底节护筒进行调节,以使底节护筒与水平面垂直;如垂直,则顶推机构将顶紧底节护筒;底

节护筒继续下移,直至底节护筒的顶端落至焊接高度时停止,将牛腿焊接在底节护筒侧面,以利用牛腿对底节护筒进行支撑,起吊单元与底节护筒分离,完成底节护筒的安装;

16.护筒对接步骤:重复底节护筒翻身起吊步骤,将中间节护筒悬挂至底节护筒上方,并使中间节护筒与底节护筒对接,测量中间节护筒的垂直度,并通过起吊单元进行调节,然后将中间节护筒与底节护筒焊接;

17.护筒下放振沉步骤:起吊单元将中间节护筒与底节护筒吊起,以使牛腿脱离导向架,切除牛腿,利用振动锤对中间节护筒进行振动,以使底节护筒沉入河床,重复护筒对接步骤。

18.进一步地,所述护筒入笼步骤中还包括平面位置的复核,当护筒中心越过预设复核位置时,对护筒中心所处平面与水平面之间的平行度进行检测。

19.进一步地,在护筒对接步骤之前,所述护筒入笼步骤之后,还包括打磨步骤,在所述打磨步骤中,对底节护筒顶部边缘进行打磨,并在底节护筒内焊接衬垫。

20.进一步地,所述护筒对接步骤中,还包括中间节护筒与底节护筒的对齐,对齐时,中间节护筒悬挂至底节护筒上方,利用码凳找平中间节护筒与底节护筒的对接面。

21.进一步地,在所述护筒下放振沉步骤之前,所述护筒对接步骤之后,还包括焊缝检测步骤,在所述焊缝检测步骤中,对中间节护筒与底节护筒进行检测。

22.相比现有技术,本发明的有益效果在于:

23.本发明通过设置的顶推机构,能够在护筒安装过程中顶紧护筒,有效避免护筒沿导向孔轴向方向运动时,发生偏移,以提高安装时的精确性;且顶推机构设置有多个,并沿导向孔边缘间隔设置,以使得护筒表面受力均匀,同时,能够将护筒朝向导向孔的中心方向推动,以使护筒与导向孔同轴。

附图说明

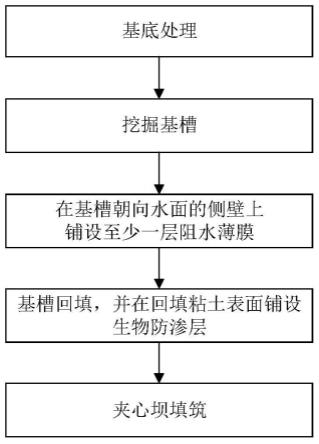

24.图1为本发明一种护筒安装装置导向架的结构示意图;

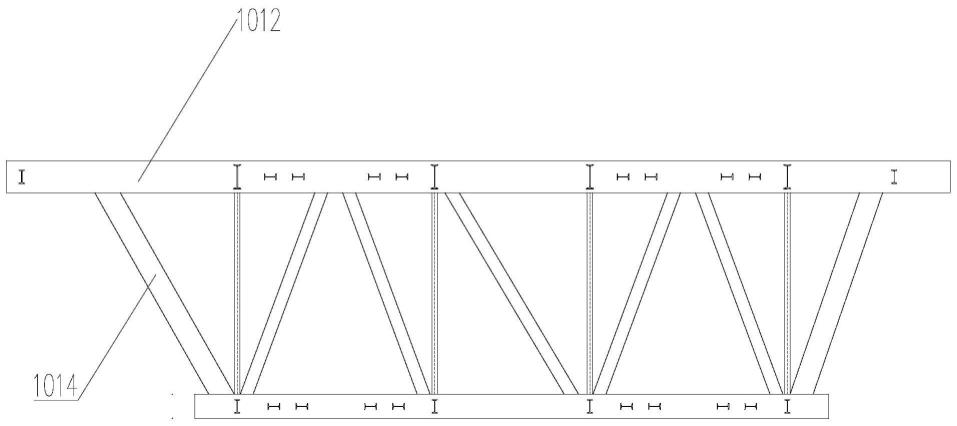

25.图2为本发明一种护筒安装装置导向架的俯视图;

26.图3为本发明一种护筒安装装置导向架的侧视图;

27.图4为本发明一种护筒安装装置工作时的状态图;

28.图5为本发明一种护筒安装方法的流程图;

29.图示:1、导向单元;101、导向架;1011、导向孔;1012、主梁;1013、横梁;1014、斜杆;102、顶推机构;1021、顶推油缸;1022、滚轮;21、底节护筒翻身起吊步骤;22、护筒入笼步骤;23、打磨步骤;24、护筒对接步骤;25、焊缝检测步骤;26、护筒下放振沉步骤;3、护筒。

具体实施方式

30.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

31.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以

特定的方位构造和操作,因此不能理解为对本发明的限制。

32.如图1-4所示,本发明发明了一种护筒安装装置,包括导向单元1与起吊单元,导向单元1包括导向架101与顶推机构102,导向架101上开设有供护筒3通过的导向孔1011,顶推机构102设置有多个,并沿导向孔1011边缘间隔设置,以适于将推动护筒3朝向导向孔1011的轴心方向运动,以能够使护筒3与导向孔1011同轴,起吊单元适于将护筒3吊入导向孔1011内。

33.本发明通过设置的顶推机构102,能够在护筒3安装过程中顶紧护筒3,有效避免护筒3沿导向孔1011轴向方向运动时,发生偏移,以提高安装时的精确性;且顶推机构102设置有多个,并沿导向孔1011边缘间隔设置,以使得护筒3表面受力均匀,同时,能够将护筒3朝向导向孔1011的中心方向推动,以使护筒3与导向孔1011同轴。

34.本实施例中,导向架101由多根主梁1012、多根横梁1013与多根斜杆1014拼接而成。

35.作为优选地,本实施例中,顶推机构102包括顶推油缸1021与滚轮1022,滚轮1022安装于顶推油缸1021的驱动端,以适于在顶推油缸1021的驱动下与护筒3抵接。

36.在工作时,顶推油缸1021驱动滚轮1022朝向护筒3方向运动,以与护筒3表面抵接,从而限制护筒3的位移,且多个顶推油缸1021的伸出长度相同,从而能够驱使护筒3朝向导向孔1011的中心方向移动,避免护筒3沿导向孔1011移动时,护筒3与导向孔1011内壁接触,将护筒3表面的防腐漆挂下,同时,由于顶推机构102与护筒3接触端安装有滚轮1022,滚轮1022能够在限制护筒3位移的情况下沿护筒3表面转动,从而有效避免滚轮1022限制护筒3的向下移动或者将护筒3表面的防腐漆挂下。

37.且为使得滚筒能够与护筒3表面贴合,本实施例中,滚轮1022表面呈与护筒3适配的弧形设置。

38.作为优选地,本实施例中,起吊单元包括用于吊起护筒3顶部的龙门吊以及用于吊起护筒3底部的履带吊。

39.如图5所示,本发明还公开了一种护筒安装方法,其包括以下步骤:

40.底节护筒翻身起吊步骤21:将起吊单元中两吊挂分别连接底节护筒3顶部与底部,其中,起吊单元包括龙门吊与履带吊,龙门吊通过φ36钢丝绳与底节护筒3的顶部连接,履带吊通过φ36的钢丝绳与底节护筒3的底部连接,龙门吊与履带吊同时启动以将底节护筒3水平吊起,然后与底节护筒3顶部连接的吊挂将朝向与底节护筒3底部连接的吊挂方向运动,龙门吊带动护筒3顶部朝向履带吊方向移动,以使底节护筒3与水平面倾斜,直至底节护筒3与水平面之间的夹角超过预设值,当底节护筒3与水平面之间的夹角超过预设值时,与底节护筒3顶部连接的吊挂停止运动,即龙门吊停止工作,然后与底节护筒3底部连接的吊挂向下运动,即履带吊工作,以使底节护筒3底部向下运动,直至底节护筒3与水平面垂直,完成底节护筒3翻身起吊,在本步骤中通过采用龙门吊与履带吊共同吊起底节护筒3,而非单独采用龙门吊将底节护筒3吊起,以能够在底节护筒3与水平面垂直时,通过履带吊为底节护筒3提供一个牵拉的力量,有效避免护筒3垂直瞬间,底节护筒3剧烈晃动,造成安全隐患,在本步骤中,预设值为80

°

;

41.护筒入笼步骤22:起吊单元将翻身后的底节护筒3吊入导向架101上导向孔1011中,直至底节护筒3的底部移动至水面上,测量底节护筒3与水平面的垂直度,如不垂直,则

通过起吊单元对底节护筒3进行调节,以使底节护筒3与水平面垂直;如垂直,则顶推机构102将顶紧底节护筒3;顶推机构102将顶紧底节护筒3,以确保护筒3下移过程中的垂直度,底节护筒3继续下移,直至底节护筒3的顶端落至焊接高度时停止,将牛腿焊接在底节护筒3侧面,以利用牛腿对底节护筒3进行支撑,起吊单元与底节护筒3分离,完成底节护筒3的安装,在本步骤中,焊接高度为施工人员能够将牛腿焊接至底节护筒3表面时的高度,牛腿采用45工字钢,导向架101由上至下分为顶层与底层,顶层及底层中均安装有顶推机构102,从而能够从底节护筒3的顶端以及底端进行限位,确保其下放过程中的垂直度;

42.护筒对接步骤24:重复底节护筒翻身起吊步骤21,将中间节护筒3悬挂至底节护筒3上方,并使中间节护筒3与底节护筒3对接,测量中间节护筒3的垂直度,并通过起吊单元进行调节,然后将中间节护筒3与底节护筒3焊接,以组成护筒3单元;

43.护筒下放振沉步骤26:起吊单元将护筒3单元吊起,以使牛腿脱离导向架101,切除牛腿,利用振动锤对中间节护筒3进行振动,以使护筒3单元沉入河床。

44.具体地,由于旧桥防冲刷工程施工,护筒3单元自重无法穿过抛填层到底淤泥层。此时护筒3单元坐立在河床面,由于河床抛石无法完全清理干净,受抛石影响,护筒3下放至河床面后,垂直度超过偏差允许范围。需将利用龙门吊将护筒3单元重新提起,利用千斤顶往护筒3单元坐立在河床面后倾斜的反方向调整,使护筒3倒向倾斜的反方向(控制在10m-12m倾斜1-2cm,即倾斜0.08%-0.2%),并用千斤顶将顶推机构102顶牢固,然后继续下放,直至与河床面接触,将v360振动锤夹紧护筒3单元顶端,v360振动锤夹紧顶端后,施工员指挥龙门吊大钩下落,以使龙门吊与护筒3单元间隔,防止将振动锤机震力传至龙门吊,且为避免大钩下落高度过大,护筒3单元一旦出现滑桩,护筒3单元下落,迅速形成巨大冲击力造成钢丝绳断裂或者龙门吊变形,大钩下落距离需严格控制在5-6cm,即肉眼可见钢丝绳处于松弛状态即可;在此状态下,如护筒3单元一旦出现滑桩,护筒3单元下落并被大钩勾住时,护筒3单元对钢丝绳的冲击不会太大。

45.施工员指挥振动锤操作员点动v360振动锤(初始转速度控制在1200r/min,对应机震力约为120-130mpa),并时刻关注钢丝绳松弛状态。

46.如护筒3单元开始下沉,钢丝绳绷紧。施工员马上示意振动锤操作手停止点动,待操作手停止点动v360振动锤后,指挥龙门吊大钩下落,如钢丝绳松弛后,护筒3不在继续下沉,继续点动下落步骤;

47.如护筒3单元未下沉,此时改点动为持续震动,并高度关注钢丝绳松弛状态,一旦护筒3单元开始出现下沉迹象,马上示意操作手停止震动,待操作手停止点动振动锤后,指挥龙门吊大钩下落,如钢丝绳松弛后,护筒3单元不在继续下沉,则继续点动下落步骤。

48.如持续震动如无法下沉,可按增大转速

‑‑

点震

‑‑

持续震动

‑‑

增大转速步骤逐级进行操作。

49.待中间节护筒3顶口下落至人员方便焊接高度后,重复护筒对接步骤24,在以有中间节护筒3的顶端继续焊接中间节护筒3,并在焊接后用v360振动锤持续点动上述中间节护筒3,直至设计标高或机震力达到180-190mpa,5分钟下沉5-10cm后收锤。

50.作为优选地,所述护筒入笼步骤22中还包括平面位置的复核,当护筒3中心越过预设复核位置时,对护筒3中心所处平面与水平面之间的平行度进行检测。

51.作为优选地,在护筒对接步骤24之前,所述护筒入笼步骤22之后,还包括打磨步骤

23,在所述打磨步骤23中,对底节护筒3顶部边缘进行打磨,并在底节护筒3内焊接衬垫。

52.具体地,在距离底节护筒3顶部12cm的高度位置打磨掉一圈防腐漆,以方便焊接,同时,在护筒3内壁焊接高度不小于6mm的衬垫,以防止焊接时,熔滴流入护筒3内壁,造成无法焊接的情况,保证焊缝质量。

53.且为保证焊缝质量,焊接前对接口位置2cm范围内(包括底节护筒3与中间节护筒3的内壁及外壁)将锈迹及涂层完全打磨干净。

54.作为优选地,所述护筒对接步骤24中,还包括中间节护筒3与底节护筒3的对齐,对齐时,中间节护筒3悬挂至底节护筒3上方,利用码凳找平中间节护筒3与底节护筒3的对接面,对接完成后,测量员测量中间节护筒3的垂直度,通过龙门吊调整垂直度。

55.作为优选地,在所述护筒下放振沉步骤26之前,所述护筒对接步骤24之后,还包括焊缝检测步骤25,在所述焊缝检测步骤25中,对中间节护筒3与底节护筒3进行检测。

56.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。