1.本发明涉及石油工程技术领域,特别是涉及一种管道冲刷腐蚀实验系统。

背景技术:

2.在油气田开发过程中,砂粒被携带产出,虽然经过过滤、除砂等过程,部分细小颗粒仍会随油气运移。在油气田生产过程中,在弯头、变径管等位置处,流体流动方向的突然改变促使颗粒碰撞壁面,使得管道内表面材料损失,管壁变薄直至破裂。

3.目前,研究冲刷腐蚀的实验模拟系统主要有旋转电极法、喷射冲击法、管流式测试方法。但是旋转电极法只能模拟层流流动,且起冲刷作用的颗粒含量不易确定,所以主要考虑喷射冲击法和管流式测试方法。其中,研制一种冲刷腐蚀实验系统,能够开展针对不同的流体流速、颗粒浓度、冲击角度的模拟实验,研究油水砂三相管道流动冲刷腐蚀的机理,是原油管道冲刷腐蚀研究亟需解决的重要课题。

技术实现要素:

4.本发明的目的是提供一种管道冲刷腐蚀实验系统,能够开展针对不同冲击角度的模拟实验,进行油水砂三相管道流动冲刷腐蚀机理的研究。

5.为实现上述目的,本发明提供如下技术方案:

6.一种管道冲刷腐蚀实验系统,包括储液罐、管道、样片、样片架、驱动装置和检测装置,所述管道的至少两个端口与所述储液罐连通,所述至少两个端口包括喷液口,所述驱动装置与所述管道连接,用于驱动流体通过所述储液罐、所述管道循环流动,所述检测装置设置于所述管道上,用于检测所述管道内流向所述喷液口的流体的特征参量;

7.所述样片架设置于所述储液罐内,所述样片安装于所述样片架,由所述喷液口流出的流体喷向所述样片,所述样片相对于所述喷液口的位置或/和所述样片相对于所述喷液口轴向的角度可改变。

8.优选地,所述样片架包括支座和支架,所述样片安装于所述支座上,所述样片可摆动,使得所述样片相对于所述喷液口轴向的角度改变,所述支架支撑于所述样片背面。

9.优选地,所述样片架还包括滑轨,所述支座、所述支架分别设置于所述滑轨上,所述支座可沿着所述滑轨移动,使得所述样片相对于所述喷液口的位置改变,所述支架可沿着所述滑轨移动。

10.优选地,所述支座和所述滑轨通过第一卡箍连接,所述第一卡箍套于所述滑轨外侧,所述支座包括第一环状部,所述第一环状部套于所述第一卡箍上;

11.或/和,所述支架和所述滑轨通过第二卡箍连接,所述第二卡箍套于所述滑轨外侧,所述支架包括第二环状部,所述第二环状部套于所述第二卡箍上。

12.优选地,在所述管道上所述喷液口的上流位置设置有缓冲罐,所述缓冲罐与所述管道连通。

13.优选地,所述储液罐包括上罐和下罐,所述样片架设置于所述上罐内,所述上罐的

底部设置有变径管,所述上罐通过所述变径管与所述下罐连通。

14.优选地,在所述储液罐内设置有搅动流体的搅拌装置,所述搅拌装置设置于所述样片架下方。

15.优选地,在所述管道的弯头处设置有可视窗。

16.优选地,所述检测装置包括用于检测流体中颗粒浓度的粒度分析装置或/和用于检测所述管道内流体流量的流量检测装置或/和用于检测所述管道内压力的压力检测装置。

17.优选地,还包括与所述储液罐连接的、用于检测所述储液罐内流体粘度的粘度检测装置。

18.由上述技术方案可知,本发明所提供的一种管道冲刷腐蚀实验系统,包括储液罐、管道、样片、样片架、驱动装置和检测装置,管道的至少两个端口与储液罐连通,至少两个端口包括喷液口,驱动装置与管道连接,用于驱动流体通过储液罐、管道循环流动,检测装置设置于管道上,用于检测管道内流向喷液口的流体的特征参量;样片架设置于储液罐内,样片安装于样片架,由喷液口流出的流体喷向样片,样片相对于喷液口的位置或/和样片相对于喷液口轴向的角度可改变。

19.本发明的管道冲刷腐蚀实验系统,在流体通过储液罐、管道循环流动的过程中,流体通过喷液口流出而喷向样片,利用样片进行管道冲刷腐蚀实验。可以改变样片相对于喷液口的位置或/和样片相对于喷液口轴向的角度,使喷液口流出的流体喷向样片时具有不同的冲击角度,因此能够开展针对不同冲击角度的管道冲刷腐蚀模拟实验,可以进行油水砂三相管道流动冲刷腐蚀机理的研究。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

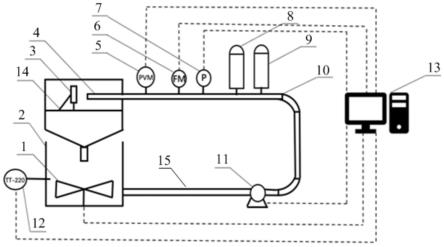

21.图1为本发明一实施例提供的一种管道冲刷腐蚀实验系统的示意图;

22.图2为本发明一实施例提供的一种管道冲刷腐蚀实验系统的样片架和样片的示意图;

23.图3为图2所示的样片、支座及第一卡箍的连接示意图。

24.说明书附图中的附图标记包括:

25.1-搅拌装置,2-储液罐,3-样片,4-喷液口,5-粒度分析装置,6-流量检测装置,7-压力检测装置,8-第一缓冲罐,9-第二缓冲罐,10-弯头,11-驱动装置,12-粘度检测装置,13-控制台,14-样片架,15-管道;

26.101-样片板,102-支座,103-支架,104-滑轨,105-第一卡箍,106-第二卡箍,107-第二螺母,108-第一螺母,109-第三螺母。

具体实施方式

27.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实

施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

28.本实施例提供一种管道冲刷腐蚀实验系统,包括储液罐、管道、样片、样片架、驱动装置和检测装置,所述管道的至少两个端口与所述储液罐连通,所述至少两个端口包括喷液口,所述驱动装置与所述管道连接,用于驱动流体通过所述储液罐、所述管道循环流动,所述检测装置设置于所述管道上,用于检测所述管道内流向所述喷液口的流体的特征参量;

29.所述样片架设置于所述储液罐内,所述样片安装于所述样片架,由所述喷液口流出的流体喷向所述样片,所述样片相对于所述喷液口的位置或/和所述样片相对于所述喷液口轴向的角度可改变。

30.管道的至少两个端口与储液罐连通,使得流体可通过储液罐、管道循环流动。通过驱动装置驱动流体循环流动。在流体通过储液罐、管道循环流动的过程中,流体通过喷液口流出而喷向样片,检测装置可检测管道内流向喷液口的流体的特征参量,从而利用样片进行管道冲刷腐蚀的模拟实验。可以改变样片相对于喷液口的位置或/和样片相对于喷液口轴向的角度,使喷液口流出的流体喷向样片时具有不同的冲击角度,因此能够开展针对不同冲击角度的管道冲刷腐蚀模拟实验,可以进行油水砂三相管道流动冲刷腐蚀机理的研究。

31.本实施例中,对储液罐的结构、形状不做限定,在实际应用中,可以根据具体的实验要求进行设计。本实施例中,对样品架在储液罐内的布置位置不做限定,只要由喷液口流出的流体能符合要求地喷向样片即可。在一些实施方式中,可以设置管道一部分伸入储液罐内且由管道伸入部分的端口形成喷液口。示例地可参考图1,图1为一实施例提供的一种管道冲刷腐蚀实验系统的示意图,如图所示,管道15与储液罐2连通,管道15一部分伸入储液罐2内且由管道15伸入部分的端口形成喷液口4。样片架14设置于储液罐2内,具体设置于储液罐2内上方区域,样片3安装于样片架14上,使样片3对着喷液口4。

32.本实施例中,对样片架14的结构不做限定,只要能够使样片3相对于喷液口4的位置或/和样片3相对于喷液口4轴向的角度能改变即可。可选地在一些实施方式中,样片架14包括支座和支架,所述样片3安装于所述支座上,所述样片3可摆动,使得所述样片3相对于所述喷液口4轴向的角度改变,所述支架支撑于所述样片3背面。样片3可以是竖直的也可以是倾斜,使得样片3相对于喷液口4轴向的角度不同,通过支架将样片3支撑固定,使得在实验过程中样片3能够稳定地处于设定的位置和角度,避免在实验过程中样片3被流体冲刷而发生移位。

33.进一步地,样片架14还包括滑轨,所述支座、所述支架分别设置于所述滑轨上,所述支座可沿着所述滑轨移动,使得所述样片3相对于所述喷液口4的位置改变,所述支架可沿着所述滑轨移动。滑轨起到安装支座和支架的作用,并且将支座、支架设置于滑轨上便于调节样片3的位置和角度。本实施例中,对支座、支架以及支座与滑轨的连接方式、支架与滑轨的连接方式不做限定,只要能够方便调节样片3的位置及角度即可。在一些实施方式中,支座和所述滑轨通过第一卡箍连接,所述第一卡箍套于所述滑轨外侧,所述支座包括第一

环状部,所述第一环状部套于所述第一卡箍上,支座的第一环状部可转动使得支座可转动,使支座带动样片3摆动,以改变样片3相对于喷液口4轴向的角度。或/和,所述支架和所述滑轨通过第二卡箍连接,所述第二卡箍套于所述滑轨外侧,所述支架包括第二环状部,所述第二环状部套于所述第二卡箍上,支架的第二环状部可转动使支架的角度可改变,使支架能够以合适的角度支撑于样片3。示例地可参考图2和图3,图2为一实施例提供的一种管道冲刷腐蚀实验系统的样片架和样片的示意图,图3为图2所示的样片、支座及第一卡箍的连接示意图。如图2和图3所示,第一卡箍105套于滑轨104外侧,支座102包括第一环状部,支座102通过第一环状部套于第一卡箍105上且可转动。样片3包括样片板101,通过第一螺母108将样片板101和支座102固定连接,第一卡箍105通过第二螺母107紧固以将第一卡箍105固定于滑轨104上。如图3所示,第二卡箍106套于滑轨104外侧,支架103的一端支撑于样片板101,支架103的另一端设置有第二环状部,支架103通过第二环状部套于第二卡箍106上且可转动,第二卡箍106通过第三螺母109紧固以将第二卡箍106固定于滑轨104上。

34.本实施例中,对驱动装置11的类型不做限定,驱动装置11可以是但不限于螺杆泵。在一些实施方式中,在所述管道15上所述喷液口4的上流位置设置有缓冲罐,所述缓冲罐与所述管道15连通,驱动装置11驱动流体通过储液罐2、管道15循环流动,驱动装置11会对流体流动产生扰动,通过在喷液口4的上流位置设置缓冲罐,防止驱动装置11出口扰动对管道15内流体的影响,以保证在喷液口4流体连续喷射,保证流体的连续喷射。本实施例中,对缓冲罐的结构、数量不做限定,示例地可参考图1所示,在管道15上设置有两个缓冲罐包括第一缓冲罐8和第二缓冲罐9,都为圆筒状。

35.可选地,检测装置可以是用于检测流体中颗粒浓度的粒度分析装置,可以实时监控流体的颗粒浓度,可以监控颗粒浓度变化情况。或者检测装置可以是用于检测所述管道15内流体流量的流量检测装置,可以实时监控流体的流量情况。或者检测装置可以是用于检测所述管道15内压力的压力检测装置。示例地可参考图1所示,本实验系统中在管道15上喷液口4的上流位置设置有粒度分析装置5、流量检测装置6以及压力检测装置7。本系统还可包括与所述储液罐2连接的、用于检测所述储液罐2内流体粘度的粘度检测装置,可参考图1所示,粘度检测装置12设置于储液罐2上。粘度检测装置12可采用但不限于旋转流变仪。

36.进一步地,本系统还包括控制台13,检测装置与控制台13相连,检测装置将检测获得的流体的特征参量数据传输至控制台13,控制台13可以显示流体的特征参量数据以及对流体的特征参量数据进行处理和分析,工作人员可以通过控制台13监控管道15内流体的流动情况以及实验情况。参考图1所示,粒度分析装置5、流量检测装置6、压力检测装置7以及粘度检测装置12分别与控制台13连接。控制台13可以采用计算机。

37.在一些实施方式中,所述储液罐2包括上罐和下罐,所述样片架14设置于所述上罐内,所述上罐的底部设置有变径管,所述上罐通过所述变径管与所述下罐连通,上罐内的流体通过变径管排到下罐内。优选地,可在变径管的端口设置阀门,可以方便地控制流体排出,同时确保了密封性。阀门可采用但不限于球阀。优选地,在储液罐2上侧可设置盖板,打开盖板后可以向储液罐2内加入所需油样、水样和一定量的砂粒。盖板可以是可视透明的盖板,可观察砂粒的分布情况,比如盖板材质为有机玻璃。优选地,在储液罐2外部下侧可设置支座,优选设置橡胶支座,比如设有两个橡胶支座,能够减缓搅拌震动影响,降低噪音。

38.进一步地,在所述储液罐2内设置有搅动流体的搅拌装置,所述搅拌装置设置于所

述样片架14下方。在实验过程中,搅拌装置可以持续运转,防止流体中颗粒在实验过程中沉积在罐底而改变颗粒浓度。本实施例中,对搅拌装置的结构、类型不做限定,搅拌装置可具体是搅拌器,搅拌器设置有可转动的搅拌桨。示例地可参考图1所示,管道15一部分伸入上罐内且由管道15伸入部分的端口形成喷液口4,样片架14及样片3设置于上罐内,上罐通过变径管与下罐连通,搅拌装置1设置于下罐内。其中,搅拌装置1、驱动装置11分别与控制台13连接,可通过控制台13控制搅拌装置1启动、关停或者控制搅拌装置11的搅拌桨转速,可通过控制台13控制驱动装置11启动或者关停。

39.优选地,在所述管道15的弯头10处设置有可视窗,通过可视窗可以观察管道15内流体流动情况。可以将弯头10采用可视材料制成,比如采用透明材料。优选地,本系统采用撬装设计,便于装置的拆卸、组装、移动和运输。

40.在一具体实例中,储液罐2的长度为450mm,宽度为900mm,高度为450mm,总罐容约250l。样片板101的长度为30mm、宽度为20mm,可以是316不锈钢。喷液口4的内径在每次实验前经过3次测量得到平均值为6mm。喷液口4和样片3间的距离设定为12mm。驱动装置11为一螺杆泵,螺杆泵与控制台13相连,通过调节泵的转速来调节喷液口4的流速,喷液口流速可实现0~15m/s调节。

41.本管道冲刷腐蚀实验系统可用于油水砂三相管道冲刷腐蚀的模拟实验。实验前,颗粒和液体按照比例在储液罐中混合,为防止颗粒在实验过程中沉积在罐底而改变颗粒浓度,罐中的搅拌桨在实验过程中可持续转动,保证实验流体的颗粒浓度稳定。实验中,流体自储液罐流进管道,并经喷液口射流至样片表面造成样片损伤。实验结束后,流体通过旁通过滤得到实验后的石英砂,便于清理和颗粒尺寸测量。样片到喷液口的距离以及样片相对于喷液口轴向的角度可以进行调节,用于进行不同喷射角度对冲刷腐蚀影响的实验。喷液口的内径在每次实验前可经过多次测量求得平均值。

42.实验时,流体在喷液口以一定的速度喷出,其流速由驱动装置控制(比如由泵的转速控制)并且由流量检测装置测量。实验中携带液体为模拟油和水。其中,模拟油的粘温特性由旋转流变仪测出。为避免颗粒形状对冲蚀的影响,冲蚀实验使用的颗粒为不同平均粒径且形状相似的尖锐多角石英砂。实验中,颗粒的真实浓度是通过粒度分析装置测量得到的。实验前后分别对样片进行三次称重得到质量的平均值来计算样片因为冲蚀而造成的质量损失。每组冲蚀实验分别进行三次重复实验得到实验误差。本管道冲刷腐蚀实验系统能够开展针对不同的流体流速、不同的颗粒浓度、不同的冲击角度的模拟实验,研究油水砂三相管道流动冲刷腐蚀的机理。

43.以上对本发明所提供的一种管道冲刷腐蚀实验系统进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。