1.本实用新型涉及晶圆切片辅助用具技术领域,具体为一种晶圆切片夹持设备。

背景技术:

2.晶圆是指硅半导体集成电路制作所用的硅晶片,在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能的集成电路产品。晶圆的原始材料是硅,而地壳表面有用之不竭的二氧化硅,二氧化硅矿石经由电弧炉提炼,盐酸氯化,并经蒸馏后,制成了高纯度的多晶硅,晶圆制造厂再将此多晶硅融解,制成圆柱状的单晶硅晶棒,硅晶棒再经过研磨,抛光和切片后,即成为晶圆切片。

3.硅晶棒切片的过程中需要对硅晶棒进行装夹,便于后续晶圆切片机对硅晶棒进行切片操作,但是由于硅晶棒呈长条、圆柱体结构,在硅晶棒的端部进行装夹会使得硅晶棒产生震动,易导致晶圆切片产生位置位移,造成晶圆片厚度不一的现象。

技术实现要素:

4.本实用新型的目的在于提供晶圆切片夹持设备,以解决上述背景技术中提出现有晶圆切片机的夹持设备在硅晶棒工件的端部装夹,切片时硅晶棒震动的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种晶圆切片夹持设备,包括装夹架,所述装夹架上设置工件载台,所述工件载台的两侧相对设置装夹臂,所述装夹臂关于工件载台轴向的中心线对称设置,所述装夹臂与装夹架的侧部转动连接,所述装夹臂设置驱动组件,所述驱动组件驱动装夹臂同步相向运动。

7.进一步地,所述相对的两个装夹臂为一组,所述装夹臂在工件载台的侧部设置为多组,所述位于工件载台同侧的装夹臂通过长轴连接,所述长轴水平设置,所述长轴的表面套设有齿轮,所述长轴与驱动组件的输出轴齿轮传动。

8.进一步地,所述长轴的表面套设的齿轮为从动锥齿轮,所述驱动组件包括动力箱和电机,所述动力箱设置在装夹架的底部,所述动力箱的内部设置立轴,所述立轴的顶端延伸至动力箱的上方,所述立轴的顶端设置主动锥齿轮,所述主动锥齿轮和从动锥齿轮啮合传动;所述电机设置在动力箱外壁上,所述电机的输出轴延伸至动力箱的内部;所述电机输出轴与立轴的底端连接。

9.进一步地,所述驱动组件还包括设置在动力箱内部互相啮合的蜗轮旋转单元,所述蜗轮旋转单元包括蜗杆和蜗轮主体,所述蜗杆与电机输出轴连接,所述蜗轮主体与蜗杆啮合传动,所述立轴的底端与蜗轮主体连接。

10.进一步地,所述蜗轮旋转单元在动力箱内设置两组,所述两组蜗轮旋转单元在动力箱内关于装夹架的两侧左右镜像设置,所述两组蜗轮旋转单元分别位于装夹臂下方,所述驱动组件还包括转动安装在动力箱内部的第一转轴和第二转轴,所述第一转轴和第二转轴的一端分别与两组蜗轮旋转单元蜗杆的端部连接,所述第一转轴相对于蜗杆的另一端设

置主动齿盘,所述第二转轴相对于蜗杆的另一端设置从动齿盘,所述主动齿盘和从动齿盘啮合传动,所述两组蜗轮旋转单元通过主动齿盘和从动齿盘的齿轮传动进行同步相向转动。

11.进一步地,所述工件载台的顶部设置有与硅晶棒弧度相匹配的下凹部。

12.进一步地,所述装夹臂的上端设置用于夹持晶圆切片的弧形内凹部。

13.进一步地,所述装夹架的端部设置支块,所述支块与长轴端部通过轴承连接。

14.与现有技术相比,本实用新型的有益效果是:本实用新型晶圆切片夹持设备设置有长轴和装夹臂等相互配合的夹持结构,电机通过蜗轮旋转单元以及齿轮传动结构使两组装夹臂一同同步相向旋转,使得两侧的装夹臂一同夹持在硅晶棒的表面,在硅晶棒的外周面形成若干道装夹点,当硅晶棒的端部被切片机切片时,硅晶棒无晃动、震动,使得切片平面不会出现偏移的现象,提高晶圆片的切片质量。

附图说明

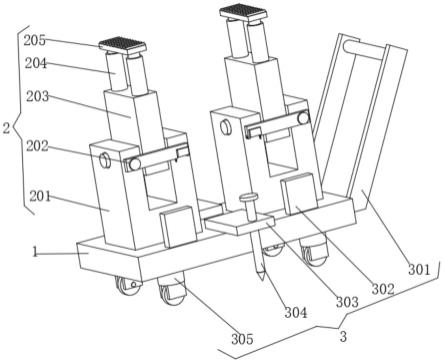

15.图1为本实用新型的主视结构示意图;

16.图2为本实用新型的侧视结构示意图;

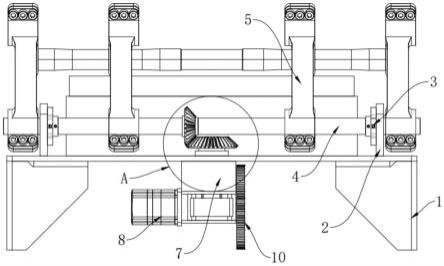

17.图3为本实用新型图1中a处放大结构示意图;

18.图4为本实用新型的动力箱俯视结构示意图;

19.图5为本实用新型的装夹臂立体结构示意图;

20.图中:1、装夹架;2、支块;3、轴承;4、长轴;5、装夹臂;501、弧形内凹部;6、工件载台;601、下凹部;7、动力箱;8、电机;9、第一转轴;10、主动齿盘;11、第二转轴;12、从动齿盘;13、从动锥齿轮;141、第一立轴;142、第二立轴;15、主动锥齿轮;161、第一蜗杆;162、第二蜗杆;171、第一蜗轮主体;172、第二蜗轮主体。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

22.请参阅图1-5,本实用新型提供的一种实施例:一种晶圆切片夹持设备,包括装夹架1,装夹架1上安装有工件载台6,工件载台6沿装夹架1轴向的中心线设置,工件载台6的上端面设置有和硅晶棒弧度相匹配的下凹部601,工作人员将待装夹的硅晶棒放置于工件载台6的下凹部601中。

23.工件载台6的两侧相对设置装夹臂5,装夹臂5与装夹架1的侧部转动连接,装夹臂5关于工件载台6轴向的中心线呈对称结构,相对的两个装夹臂5为一组,多组装夹臂5在工件载台6的侧部等间距设置,装夹臂5的端部靠近工件载台6一侧的设置为弧形内凹部501,弧形内凹部501形成硅晶棒的夹持部,装夹臂5优选为四组,在硅晶棒的外周面的两侧分别形成四道装夹点;装夹架1的两端固定有四个支块2,位于装夹臂5同一侧的支块2之间设置有长轴4,长轴4水平设置,长轴4与支块2之间通过轴承3转动连接,装夹臂5的两侧设置驱动组件,驱动组件驱动工件载台6两侧的长轴4相向转动,从而带动装夹臂5转动。

24.驱动组件包括动力箱7和电机,动力箱7设置在装夹架1的底部,电机设置有两台,两台电机相对地安装在动力箱7的外壁上,动力箱7内部的两侧左右对称安装有两组蜗轮旋

转单元,两组蜗轮旋转单元在动力箱7内关于装夹架1的两侧左右镜像设置,两组蜗轮旋转单元分别位于装夹臂5下方,两组蜗轮旋转单元分别与电机相连;一组蜗轮旋转单元包括转动安装在动力箱7内部一侧的第一立轴141、第一蜗杆161和第一蜗轮主体171,第一蜗杆161与动力箱7一侧的电机8输出轴连接,第一蜗轮主体171与第一蜗杆161啮合传动,第一立轴141的底端与第一蜗轮主体171连接,第一立轴141的顶端延伸至动力箱7的上方,第一立轴141的顶端设置主动锥齿轮15,长轴4上套设有从动锥齿轮13,主动锥齿轮15和从动锥齿轮13啮合传动;由电机8驱动第一蜗杆161转动,第一蜗杆161带动第一蜗轮主体171连同第一立轴141转动,使得第一立轴141通过主动锥齿轮15和从动锥齿轮13的啮合传动使得长轴4转动,进而使装夹臂5夹持在硅晶棒表面;另一组蜗轮旋转单元包括第二立轴142、第二蜗杆162和第二蜗轮主体172,第二立轴142、第二蜗杆162和第二蜗轮主体172分别与安装在动力箱7相对一侧的第一立轴141、第一蜗杆161和第一蜗轮主体171左右镜像设置,上述两组蜗轮旋转单元之间通过电机的同步反向转动,实现工件载台6两侧的装夹臂5同步相向运动,其结构简单,夹持稳定可靠;同时,利用蜗轮主体17和蜗杆16自身的自锁属性,防止装夹臂5反向摆动,进一步增强装置的可靠性。

25.进一步地优化,驱动组件还包括转动安装在动力箱7内部的第一转轴9和第二转轴11,第一转轴9的一端设置主动齿盘10,第一转轴9另一端与第一蜗杆161的端部连接,第二转轴11的一端设置从动齿盘12,第二转轴11的另一端与第二蜗杆162的端部连接,主动齿盘10和从动齿盘12相互啮合;此时电机仅设置一台,电机8的输出端和其中一组蜗轮旋转单元相互连接,两组蜗轮旋转单元通过主动齿盘10和从动齿盘12的齿轮传动实现同步相向运动,因此即可实现仅利用一个电机同时控制装夹臂5同步相向运动,避免出现双电机控制出现转动不同步的问题,其结构更加简单,传动更加平稳。

26.本技术实施例在使用时,首先工作人员将待装夹的硅晶棒放置于工件载台6的下凹部601中,随后工作人员开启电机8工作,使得电机8通过蜗轮旋转单元使得两组锥齿传动结构工作,进而两组长轴4一同被锥齿传动结构所带动旋转,则长轴4带动装夹臂5向着硅晶棒的中心线靠近,直至装夹臂5夹持在硅晶棒的上表面,此时硅晶棒的外周面形成四道装夹点,当硅晶棒的端部被切片机切片时,硅晶棒无晃动、震动,使得切片平面不会出现偏移的现象,提高晶圆切片的质量,由电机8驱动其中第一蜗杆161和第一转轴9转动,则第一蜗杆161带动第一蜗轮主体171和第一立轴141转动,此时第一立轴141带动主动锥齿轮15及长轴4转动,进而装夹臂5夹持在硅晶棒表面,通过主动齿盘10和从动齿盘12的齿轮传动使得另一组蜗轮旋转单元进行反向同步转动,即可仅利用单个电机实现对工件载台6两侧的装夹臂5进行控制,进而实现在硅晶棒两侧多点夹持,且利用蜗轮主体17、蜗杆16自身的自锁属性,防止装夹臂5反向摆动,使其夹持时运行更加稳定可靠。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。