1.本发明涉及深海海底硬质海床冲蚀技术领域,尤其涉及一种二氧化碳和磨料空化射流结合的硬质海床冲蚀系统及方法。

背景技术:

2.海底资源矿产丰富,对于海底资源的采集,目前常利用海底挖沟机本身的深水喷射系统,对海底的土质进行分解,吸收来采集矿产资源,但这只适用于软粘土,但对硬质海床资源则需要进行冲蚀,由于现有冲蚀硬质海床技术不够成熟,亟待需要一个高效、绿色的冲蚀技术。

3.空化是由于液流系统中的局部低压(低于相应温度下该液体的饱和蒸气压)使液体蒸发而引起的微气泡(或称为气核)爆发性生长现象也就是空化现象;当环境压强高于相应温度下的饱和蒸气压强时,空化泡会发生溃灭,并且在溃灭的瞬间会产生高温高压和微射流冲击波,冲击波具有强大的破坏作用,可以大大提高冲蚀效率。

4.目前有关空化水射流的应用主要有:

5.cn114670982b公开了一种基于空化水射流的船体清洗装置,其主要是利用空化原理,通过改变水流流速,在射流中产生大量空泡,利用空泡溃灭形成的冲击波达到清理船体的目的,同时空泡溃灭能够减轻射流对船体的损伤,清理效果好。

6.cn113857122a公开了一种围压空化水射流清洗装置,包括清洗单元;清洗单元包括清洗臂和多个喷嘴;清洗臂一侧设置进水端,清洗臂另一侧与多个所述喷嘴连接;多个喷嘴呈弧线间距排布;清洗臂内部具有空腔,进水端通过空腔与喷嘴连通。通过设置多个喷嘴,扩大了清洗范围,提高了清洗效率;多个喷嘴呈弧线间距排布在清洗架上,能够使每个喷嘴到导管架的距离保持一致,减少了清洗死角,提高了导管架的有效清洗面积。

7.上述现有技术均利用了空化水射流对装置进行高效清洗,但空化水射流析出的气体较少,空化核的数目的较少,影响冲蚀效率。

8.针对硬质海床冲蚀方面,目前现有技术均是利用水射流进行冲蚀,但水射流击范围大,对海底环境扰动大,会造成海底的生物窒息,影响海洋生物平衡。此外,水的粘性高在喷射过程中能量消散较快且水流射出时需要的能量大,具有耗能大等问题。

9.由此可见,针对硬质海床的冲蚀技术还有待于进一步改进。

技术实现要素:

10.为了解决水射流耗能大以及空化水射流的冲蚀效率低的技术问题,本发明的目的之一在于提供一种二氧化碳和磨料空化射流结合的硬质海床冲蚀系统,其利用饱和二氧化碳溶液析出二氧化碳气体形成空化泡溃灭产生的空爆效应对硬质海床冲蚀原理以及利用磨料颗粒增加空化核的数目和降低空化初生难度,从而加强空化的射流强度,实现对硬质海床的高效冲蚀,并且部分的二氧化碳在海底会形成稳定的水合物等形态,实现二氧化碳的封存。

11.为了实现上述目的,本发明采用了以下技术方案:

12.一种二氧化碳和磨料空化射流结合的硬质海床冲蚀系统,其包括气源提供系统和运输系统,还包括位于深海的行走器和位于行走器上的中继装置、加压射流流体制备装置、冷却流体制备装置以及喷嘴射流装置;

13.所述的气源提供系统通过运输系统与所述的中继装置连接,所述的气源提供系统用于将气态二氧化碳通过运输系统输送至中继装置;

14.所述的中继装置用于临时储存运输系统提供的二氧化碳,并对其进行降压,使得液态二氧化碳的压力降至0.52mpa~3.8mpa;

15.所述的加压射流流体制备装置、冷却流体制备装置分别与所述的中继装置连接;

16.所述的加压射流流体制备装置用于将中继装置提供的二氧化碳依次经降温、增压步骤,得到压力在6mpa以上的饱和二氧化碳溶液;所述的冷却流体制备装置用于将中继装置提供的二氧化碳进行降温,然后与高硬度砂混合后,经过冷凝至-56.6℃以下制成掺有高硬度砂的固态干冰,之后将其破碎成颗粒;

17.所述的喷嘴射流装置用于将冷却流体制备装置得到的掺有高硬度砂的干冰碎屑与加压射流流体制备装置得到的饱和二氧化碳溶液混合,并进行喷射,饱和二氧化碳溶液的压强大于深海环境压强,喷射出的液体发生空化作用产生空化泡,空化泡在环境压强的作用下发生溃灭,产生空爆效应并对硬质海床进行冲蚀。

18.上述技术方案直接带来的有益技术效果为:

19.上述技术方案中,提供了一种利用掺有磨料的饱和二氧化碳溶液发生空化析出二氧化碳气体进行空爆的冲蚀方法,通过喷嘴射流装置喷出带有高硬度砂与干冰碎屑的饱和二氧化碳溶液;这时的饱和二氧化碳溶液的压强大于6mpa,在水深500米~600米时,深海环境压强为5mpa~6mpa(饱和二氧化碳溶液压强大于环境压强更容易射出),环境温度为5℃~10℃,而二氧化碳在5℃~10℃的饱和蒸汽压为3.96mpa~4.51mpa;根据伯努利方程(c为常量)可知液体流速越大,压强越小,因此从喷嘴处以(其中p为液体压强)的速度射出,使饱和二氧化碳溶液压强比在海底500米~600米左右时的二氧化碳饱和蒸汽压低,从而发生空化,二氧化碳气体析出,而在深海中的环境压强大于液体相应温度的饱和蒸汽压,则会发生空化泡溃灭,从而产生冲击波对硬质海床进行冲蚀,同时饱和二氧化碳溶液射出会引起高温高压,干冰颗粒发生热交换,二氧化碳固体迅速升华为气体,从而增加了空化核的数目进一步加强了空化射流强度;而且磨料颗粒表面裂隙中含有气体,提供了额外的空化核,还增加了射流中的空化核数目以及降低空化初生所需的压力,进一步提高射流空化强度。

20.上述技术方案利用了二氧化碳的腐蚀性和可溶于水的特性,其中空化主要是利用空化泡的溃灭产生的冲击波对硬质海床进行冲蚀,以及二氧化碳溶液比水能够更好的析出气体,再辅以磨料,磨料颗粒表面不仅能析出气体,还能增加空化强度,能够更好的冲蚀硬质海床,适用于深海环境。

21.作为本发明的一个优选方案,所述的中继装置包括中继存储罐和降压机构,所述的降压机构用于将液态二氧化碳的压力降至0.52mpa~3.8mpa,并使液态二氧化碳转化为

气态二氧化碳;所述的降温是指将气态二氧化碳溶液进行降温,并且所述的降温幅度不低于相应临界压强液态二氧化碳转化为气态二氧化碳对应的温度。

22.作为本发明的另一个优选方案,所述的加压射流流体制备装置包括输送管道一、单向控制阀一、制冷器、单向控制阀二、气液混合室、单向控制阀三、增压装置以及单向控制阀六,单向控制阀一在靠近中继存储罐的一端,制冷器位于单向控制阀一和单向控制阀二之间,所述的制冷器使得气态二氧化碳温度降低来增大其在水中的溶解度;所述的气液混合室位于单向控制阀二和单向控制阀三之间,所述的气液混合室用于对气态二氧化碳与水充分混合,所述的增压装置用于对气液混合室形成的饱和二氧化碳溶液进行加压使其压力达到6mpa以上。

23.进一步的,所述的冷却流体制备装置包括输送管道二、单向控制阀四、混合室、凝固室、破碎室以及单向控制阀五,所述的输送管道二的一端连接在所述的中继存储罐的出口二,另一端连接在所述的喷嘴射流装置,单向控制阀四在靠近中继存储罐的一端,所述的混合室、凝固室和破碎室依次连接,凝固室用于制作掺有高硬度砂的干冰,所述的破碎室用于将掺有高硬度砂的干冰破碎成细颗粒。

24.进一步的,所述的行走器为海底矿车,所述的中继装置安装在海底矿车的尾部。

25.进一步的,所述的喷嘴射流装置包括腔室、混合腔和腔口,进入喷嘴射流装置的掺有干冰碎屑的饱和二氧化碳溶液依次经腔室、混合腔混合均匀后,从腔口的喷嘴喷射出,喷射速度v按照式(1)计算得到:

[0026][0027]

式(1)中,v为喷射速度、p为液体压强压力、ρ为液体密度,c为常量。

[0028]

进一步的,所述的高硬度砂的莫氏硬度大于7,所述的高硬度砂选用粒度为60~150目的二氧化硅、氧化铝或石榴石。

[0029]

进一步的,自腔室的进口端到混合腔其横截面积依次减小。

[0030]

本发明的另一目的在于提供二氧化碳和磨料空化射流结合的硬质海床冲蚀方法,其采用上述的一种二氧化碳和磨料空化射流结合的硬质海床冲蚀系统,冲蚀方法包括以下步骤:

[0031]

a、气源提供系统通过所述的运输系统向中继装置提供二氧化碳,当气源提供系统提供的气态二氧化碳到达位于深海的中继装置时,其转变为液态二氧化碳,对其进行降压后进行临时储存;

[0032]

b、中继装置中储存的二氧化碳进入加压射流流体制备装置中,依次经过降温、增压后得到压力为6mpa以上的饱和二氧化碳溶液;

[0033]

c、中继装置中储存的二氧化碳进入冷却流体制备装置中,与高硬度砂在混合室中混合均匀,然后进入凝固室冷凝至-56.6℃以下制成掺有高硬度砂的固态干冰,之后将其破碎成颗粒;

[0034]

d、步骤b得到的饱和二氧化碳溶液和步骤c得到的干冰磨料进入喷嘴射流装置中,充分混合后,经过喷嘴射流装置的喷嘴快速喷射出,喷射出的液体发生空化作用产生空化泡,空化泡由于环境压强大于饱和蒸汽压发生溃灭,产生高压冲击波达到高效冲蚀的效果,

完成硬质海床的冲蚀。

[0035]

步骤d中,喷射出的多余的二氧化碳在海底附近沉积,并包裹海床,其通过与水的界面张力来有效捕捉悬浮在水中的微颗粒。

[0036]

与现有技术相比,本发明带来了以下有益技术效果:

[0037]

(1)与传统空化水射流相比,掺有干冰磨料的饱和二氧化碳溶液在海底环境下射流过程中能析出更多的气泡,更容易产生空化现象,溶液中的干冰在喷出后升华,增加射流中的气泡,在海底高压环境产生更大冲击力的空爆现象,配合二氧化碳本身具有一定的腐蚀性,实现对硬质海床的高效冲蚀。

[0038]

(2)磨料作为结晶结核,预先制成干冰,大大降低纯二氧化碳的凝固点,减少能量消耗。

[0039]

(3)通过喷嘴射流装置射流产生的多余二氧化碳液体会在海底附近沉积,包裹海床,其与水的界面张力可以有效捕捉悬浮在水中的微颗粒,防止因为射流开采产生的沉积物羽状流扩散,有利于保护海底环境;由于二氧化碳溶解于水中会缓慢提高海底酸性,对海底生物产生驱逐效果,随着工程结束,海底会自动分解稀释二氧化碳,可减少对海底环境的影响,并且部分二氧化碳在海底形成稳定的水合物等形态,实现二氧化碳的封存。

附图说明

[0040]

下面结合附图对本发明做进一步说明:

[0041]

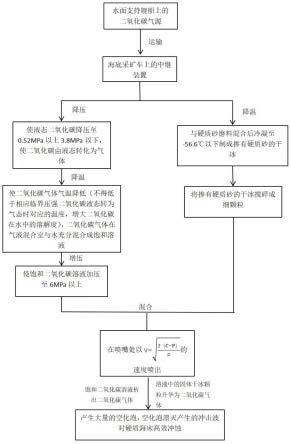

图1为本发明硬质海床冲蚀流程图;

[0042]

图2为本发明硬质海床冲蚀系统结构示意图;

[0043]

图3主要示出了位于深海海底的加压射流流体制备装置、冷却流体制备装置与中继装置结构示意图;

[0044]

图4为喷嘴射流装置结构示意图;

[0045]

图中:1、运输系统,11、气源提供系统,12、运输管道,13、中继装置,131、降压机构,132、中继存储罐,2、加压射流流体制备装置,21、输送管道一,22、单向控制阀一,23、制冷器,24、单向控制阀二,25、气液混合室,26、单向控制阀三,27、增压装置,28、单向控制阀六,3、冷却流体制备装置,31、输送管道二,32、单向控制阀四,33、混合室,34、凝固室,35、破碎室,36、单向控制阀五,4、喷嘴射流装置,41、腔室,42、腔口,411、混合腔。

具体实施方式

[0046]

本发明提出了一种二氧化碳和磨料空化射流结合的硬质海床冲蚀系统及方法,为了使本发明的优点、技术方案更加清楚、明确,下面结合具体实施例对本发明做进一步说明。

[0047]

本发明主要是利用空化泡的溃灭产生的冲击波对硬质海床进行冲蚀,以及饱和二氧化碳溶液比水能够更好的析出气体,再辅以磨料,磨料颗粒表面不仅能析出气体,还能增加空化强度,能够更好的冲蚀硬质海床,需要强调的是,本发明技术方案的应用场景是深海环境中。

[0048]

结合图2和图4所示,本发明一种二氧化碳和磨料空化射流结合的硬质海床冲蚀系统,包括气源提供系统11和运输系统1,还包括位于深海的行走器和位于行走器上的中继装

置13、加压射流流体制备装置2、冷却流体制备装置3以及喷嘴射流装置4;

[0049]

气源提供系统1通过运输系统与所述的中继装置连接,具体的气源提供系统1为位于海面的气源提供设备,该气源提供设备以释放储存或直接从陆地输运的形式提供二氧化碳气源,如海面支持舰艇自带二氧化碳储存装置或者从陆地往海面上运输二氧化碳装置。

[0050]

气源提供系统用于将气态二氧化碳通过运输系统输送至中继装置;运输系统1包括运输管道12,通过运输管道12将气态二氧化碳输送到位于深海底部的中继装置。

[0051]

行走器即为可移动的海底矿车,将中继装置、加压射流流体制备装置、冷却流体制备装置以及喷嘴射流装置均安装在该海底矿车上,以实现对海底矿物的开采,海底矿车的结构,借鉴现有技术即可实现。

[0052]

中继装置安装在海底矿车的尾部,并与运输系统连接,中继装置用于临时储存运输系统提供的二氧化碳,并对其进行降压。

[0053]

如图3所示,中继装置包括中继存储罐132和降压机构131,当二氧化碳到达深海时,由于深海压强及温度,已经成为液态(温度为5℃-10℃,压强为5mpa-6mpa),一部分液态二氧化碳通过中继存储罐降压使液态转变为气态(液态二氧化碳相比于二氧化碳气体更难溶于水),一部分液态二氧化碳临时储存在中继存储罐中。液态二氧化碳在中继存储罐13经过降压机构使液态二氧化碳降压至0.52mpa~3.8mpa变为二氧化碳气体(根据二氧化碳相位图如果降压至3.8mpa以上,则二氧化碳仍为液态)。

[0054]

中继存储罐132设置两个出口,分别为出口一和出口二,出口一和出口二分别连接相互平行的输送管道一21和输送管道二31,输送管道一21的一端连接在中继存储罐的出口一,另一端连接在喷嘴射流装置4上,输送管道一21上分别设置有单向控制阀一22、制冷器23、单向控制阀二24、气液混合室25、单向控制阀三26、增压装置27以及单向控制阀六28,单向控制阀一22在靠近中继存储罐的一端,制冷器23位于单向控制阀一22和单向控制阀二24之间,制冷器使得气态二氧化碳温度降低来增大其在水中的溶解度;气液混合室位于单向控制阀二和单向控制阀三之间,所述的气液混合室用于对气态二氧化碳与水充分混合,增压装置用于对气液混合室形成的饱和二氧化碳溶液进行加压使其压力达到6mpa以上。

[0055]

上述的输送管道一21、单向控制阀一22、制冷器23、单向控制阀二24、气液混合室25、单向控制阀三26、增压装置27以及单向控制阀六28共同构成加压射流流体制备装置2。进入加压射流流体制备装置2的气态二氧化碳通过输送管道一21流经单向控制阀一22后,进入制冷器中,在制冷器的作用下使得二氧化碳气体气温降低(不得低于相应临界压强二氧化碳液态转为气态时所对应的温度),以提高二氧化碳气体在水中的溶解度,经过单向控制阀二24,控制二氧化碳气体流量在气液混合室25与水充分混合,使二氧化碳溶液达到饱和,流经单向控制阀三26,控制饱和二氧化碳溶液流量流经增压装置27,进行增压使饱和二氧化碳溶液达到6mpa以上,然后流经单向控制六28进入喷嘴装置4中的混合腔411。

[0056]

冷却流体制备装置与中继装置连接;冷却流体制备装置用于将中继装置提供的二氧化碳进行降温,然后与高硬度砂混合后,经过冷凝至-56.6℃以下制成掺有高硬度砂的固态干冰,之后将其破碎成颗粒,最后通过加压射流流体制备装置得到的饱和二氧化碳溶液和通过冷却流体制备装置得到的干冰磨料进入喷嘴射流装置中充分混合,从喷嘴喷出。

[0057]

高硬度砂的莫氏硬度大于7,优选高硬度砂选用粒度为60~150目的二氧化硅、氧化铝或石榴石。

[0058]

如图3所示,冷却流体制备装置包括输送管道二31、单向控制阀四32、混合室33、凝固室34、破碎室35以及单向控制阀五36,输送管道二的一端连接在中继存储罐的出口二,另一端连接在所述的喷嘴射流装置,单向控制阀四在靠近中继存储罐的一端,所述的混合室、凝固室和破碎室依次连接,凝固室用于制作掺有高硬度砂的干冰,破碎室用于将掺有高硬度砂的干冰破碎成细颗粒。

[0059]

通过混合室、凝固室和破碎室得到掺有硬质砂的磨料,通过单向控制阀36即可将其通入喷嘴射流装置。

[0060]

中继装置的出口二通过输送管道二31流经单向控制阀四32后,进入混合室33,与高硬度砂混合后,然后进入降温凝固室34凝固形成固态干冰后进入破碎室35,在破碎室破碎成颗粒后进入喷嘴装置4中的混合腔411。

[0061]

如图4所示,喷嘴射流装置用于将掺有高硬度砂与干冰碎屑的饱和二氧化碳溶液进行喷射。

[0062]

喷嘴射流装置包括腔室41、混合腔411和腔口42,进入喷嘴射流装置的加热流体和冷却流体依次经腔室、混合腔后,从腔口的喷嘴喷射出,喷射速度v按照式(1)计算得到:

[0063][0064]

式(1)中,v为喷射速度、p为液体压强压力、ρ为液体密度,c为常量。

[0065]

作为优选,自腔室的进口端到混合腔其横截面积依次减小,这样方便冷热流体快速喷出。

[0066]

喷嘴射流装置的喷射角度可在30

°

~60

°

之间调节,以满足不同海况。

[0067]

如图1所示,下面结合硬质海床的冲蚀系统对冲蚀方法做详细说明。

[0068]

步骤一、气源提供系统通过所述的运输系统向中继装置提供二氧化碳,当气源提供系统提供的气态二氧化碳到达位于深海的中继装置时,其转变为液态二氧化碳,对其进行降压并临时储存;

[0069]

步骤二、中继装置中储存的二氧化碳进入加压射流流体制备装置中,通过降温、增压,得到压强大于6mpa的饱和二氧化碳溶液;

[0070]

步骤三、中继装置中储存的二氧化碳进入冷却流体制备装置中,与高硬度砂在混合室中混合均匀,然后进入凝固室凝固形成固态干冰,之后将其破碎成颗粒;

[0071]

步骤四、步骤二得到的饱和二氧化碳溶液和步骤三得到的干冰磨料进入喷嘴射流装置中,充分混合后,经过喷嘴射流装置的喷嘴快速喷射出,喷射出的液体发生空化作用产生空化泡,空化泡由于环境压强大于饱和蒸汽压发生溃灭,产生高压冲击波达到高效冲蚀的效果,完成硬质海床的冲蚀。如图4所示,喷嘴射流装置的喷嘴处喷出的是带有高硬度砂与干冰碎屑的饱和二氧化碳溶液;掺有高硬度砂与干冰碎屑的饱和二氧化碳溶液的压强大于6mpa,在水深500米~600米时,深海环境压强为5mpa~6mpa(保证使饱和二氧化碳溶液压强大于环境压强更容易射出),环境温度为5℃~10℃,而二氧化碳在5℃~10℃的饱和蒸汽压为3.96mpa~4.51mpa;根据伯努利方程(c为常量)可知液体流速越大,压强越小,因此从喷嘴处以一定的速度射出,使饱和二氧化碳溶液压强比在海底500米~600米左右时的二氧化碳饱和蒸汽压低,从而发生空化,二氧化碳气体析出,而在深海中的环境压强

大于液体相应温度的饱和蒸汽压,则会发生空化泡溃灭,从而产生冲击波对硬质海床进行冲蚀。

[0072]

同时,液态二氧化碳射出会引起高温高压,干冰颗粒发生热交换,二氧化碳固体迅速升华为气体,从而增加了空化核的数目进一步加强了空化射流强度;而且磨料颗粒表面裂隙中含有气体,提供了额外的空化核,还增加了射流中的空化核数目以及降低空化初生所需的压力,进一步提高射流空化强度。

[0073]

喷射出的多余的二氧化碳在海底附近沉积,并包裹海床,其通过与水的界面张力来有效捕捉悬浮在水中的微颗粒。

[0074]

本发明中所述及的“增压装置”、“中继装置”、“降压机构”、“混合室”、“凝固室”、“破碎室”的具体结构以及使用方法,本领域技术人员借鉴现有技术即可实现,本文不再详细冗述。

[0075]

本发明中未述及的部分借鉴现有技术即可实现。

[0076]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。