1.本发明属于电站水处理技术领域,具体涉及一种脱硫废水直接干燥的系统及方法。

背景技术:

2.脱硫系统中利用石膏浆液排出泵输送至石膏旋流站。石膏旋流站的底流进入脱水机进行石膏脱水,脱水机产生的滤液水经汽水分离器后进入滤液水箱,最后返回吸收塔,其中含有的微粒石膏晶体将继续生长。石膏旋流站的溢流物借助废水旋流器给料泵直接输送至废水旋流站,废水旋流站底流返回滤液水箱给烟气脱硫装置留住碳化物和石膏粒,溢流物作为脱硫废水排入废水箱后由脱硫废水处理装置处理,以此从系统中排出杂质以避免细粒和氯化物富集。

3.随着环保的要求的提高,火电厂排水及水质要求日益严格。为响应相关环保要求,各个电厂先后进行末端废水零排放改造。脱硫系统对来水水质要求不高,消纳了火电厂其他生产环节的所产生的废水,脱硫废水就作为火力发电厂末端废水的最主要来源。

4.目前火电厂末端废水零排放改造后,经脱硫废水处理系统的废水不向厂外排放而进入末端废水处理系统,直接规避了排放到大自然的环保风险,当前脱硫废水处理处理系统主要目的是降低脱硫废水含固量,实际只当做末端废水处理系统的预处理系统。脱硫废水处理系统通过复杂的流程且添加各种药剂达到了自然排放标准,再进行末端干燥蒸发,造成了水处理系统的冗余和运行成本的浪费。具体的,参见图1,末端废水零排放改造完成后,脱硫废水从废水旋流器取出至脱硫废水箱21后通过脱硫废水处理系统进行处理,之后进入喷雾水箱。脱硫废水处理系统包括ph调整箱26、反应箱27、絮凝箱28、澄清池29、中和箱30和离心式脱水机31,第二脱硫废水输出泵25的出口与ph调整箱26的入口连接,ph调整箱26、反应箱27、絮凝箱28和澄清池29依次连接,澄清池29的排泥口与离心式脱水机31连接,澄清池29的出水口与中和箱30连接,中和箱30与喷雾水箱32连接且连接的管路上设有水泵。脱硫废水箱21的水依次通过ph调整箱、反应箱、絮凝箱、澄清池、中和箱、喷雾水箱,最后送至旁路烟道干燥塔喷雾蒸发。脱硫废水处理过程先后流经10余个箱罐,消耗石灰乳、有机硫、feclso4、助凝剂等用量不等的各类药剂,整套系统的运行能耗及成本居高不下。

技术实现要素:

5.本发明为解决火电厂末端废水零排放改造后,脱硫废水处理系统能耗大,运行成本高的问题,提出一种脱硫废水直接干燥的系统及方法。本发明可以降低脱硫废水处理能耗和运行成本。

6.本发明采用的技术方案如下:

7.一种脱硫废水直接干燥的系统,包括石膏旋流站、脱水机、汽水分离器、滤液水箱、脱硫废水箱、喷雾水箱和末端废水处理系统,石膏旋流站的石膏出口与脱水机的石膏入口连接,脱水机的出水口与汽水分离器的入口连接;

8.石膏旋流站的溢流口通过第一管路与滤液水箱连接,第一管路上设有石膏旋流站至滤液水箱门;

9.汽水分离器的出水口与滤液水箱连接且连接管路上设有阀门,汽水分离器的出水口通过第二管路与脱硫废水箱连接,第二管路上设有汽水分离器至废水箱门;

10.脱硫废水箱的出水口通过第四管路与喷雾水箱连接,第四管路上设有第一脱硫废水输出泵,喷雾水箱与末端废水处理系统连接。

11.优选的,末端废水处理系统包括旋转雾化器、蒸发塔和第一仓泵,旋转雾化器设置于蒸发塔的顶部,喷雾水箱与旋转雾化器连接,蒸发塔的出粉口与第一仓泵连接。

12.优选的,蒸发塔的烟气出口连接有除尘器,除尘器的出粉口连接有第二仓泵。

13.优选的,本发明脱硫废水直接干燥的系统还包括杂盐库,第一仓泵和第二仓泵均与杂盐库连接。

14.优选的,第二管路上在汽水分离器至废水箱门的下游连接有第三管路,第三管路与除雾器冲洗口连接,第三管路上设有汽水分离器至除雾器冲洗门。

15.优选的,本发明脱硫废水直接干燥的系统还包括真空泵、滤布滤饼冲洗水箱和滤布滤饼冲洗水泵,真空泵的入口与汽水分离器连接,真空泵的出口与滤布滤饼冲洗水箱连接,滤布滤饼冲洗水泵的入口与滤布滤饼冲洗水箱连接,滤布滤饼冲洗水箱的出口与脱水机连接。

16.优选的,本发明脱硫废水直接干燥的系统还包括滤液水泵,滤液水泵的入口与滤液水箱连接,滤液水泵的出口能够与吸收塔连接。

17.本发明还提供了一种脱硫废水直接干燥的方法,该方法采用本发明如上所述的脱硫废水直接干燥的系统进行,包括如下过程:

18.石膏旋流站对石膏浆液进行分离,石膏旋流站分离出的液体通过第一管路送入滤液水箱,石膏旋流站分离出的石膏进入脱水机进行液固分离,分离出的液体进入汽水分离器进行汽水分离,汽水分离器分离出来的液体送入脱硫废水箱,当脱硫废水箱中的液位超过预设值时,汽水分离器至废水箱门关闭,汽水分离器的出水口与滤液水箱连接管路上的阀门打开,汽水分离器分离出来的液体送入滤液水箱;

19.第一脱硫废水输出泵将脱硫废水箱中的脱硫废水送入喷雾水箱,末端废水处理系统利用喷雾水箱中的脱硫废水进行干燥蒸发。

20.优选的,末端废水处理系统包括旋转雾化器、蒸发塔和第一仓泵,旋转雾化器设置于蒸发塔的顶部,喷雾水箱与旋转雾化器连接,蒸发塔的出粉口与第一仓泵连接,蒸发塔的烟气出口连接有除尘器,除尘器的出粉口连接有第二仓泵;

21.利用旋转雾化器将喷雾水箱提供的脱硫废水进行雾化,蒸发塔利用高温烟气将旋转雾化器形成的喷雾中的水分蒸发、溶解物被干燥成为粉末,蒸发塔形成的粉末经第一仓泵输送出去;

22.除尘器对蒸发塔烟气出口流出的烟气进行除尘,除尘得到的除尘灰经第二仓泵输送出去。

23.优选的,第二管路上在汽水分离器至废水箱门的下游连接有第三管路,第三管路与除雾器冲洗口连接,第三管路上设有汽水分离器至除雾器冲洗门;

24.当脱硫废水箱中的液位超过预设值时,汽水分离器的出水口与滤液水箱连接管路

上的阀门关闭,汽水分离器至除雾器冲洗门打开,汽水分离器分离出来的液体通过第三管路送入除雾器冲洗除雾器。

25.本发明具有如下有益效果:

26.本发明在汽水分离器的出水口通过第二管路与脱硫废水箱连接,脱硫废水箱的出水口通过第四管路与喷雾水箱连接,因此从气液分离器底部引出脱硫废水直接进入喷雾水箱、之后进行干燥处理,精简了系统流程,可基本停运脱硫废水处理系统,大幅降低系统运行能耗、药剂耗量以及污泥处置费。气液分离器底流废水含固量低,以此作为脱硫废水,无需再经过废水旋流站给料箱、废水旋流站给料泵、废水旋流站,进一步精简了系统流程。但是气液分离器底流废水产水量较大,运行时应根据脱硫废水箱水箱液位控制气液分离器至脱硫废水箱阀门开度,其余废水仍由汽水分离器打至滤液水箱。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

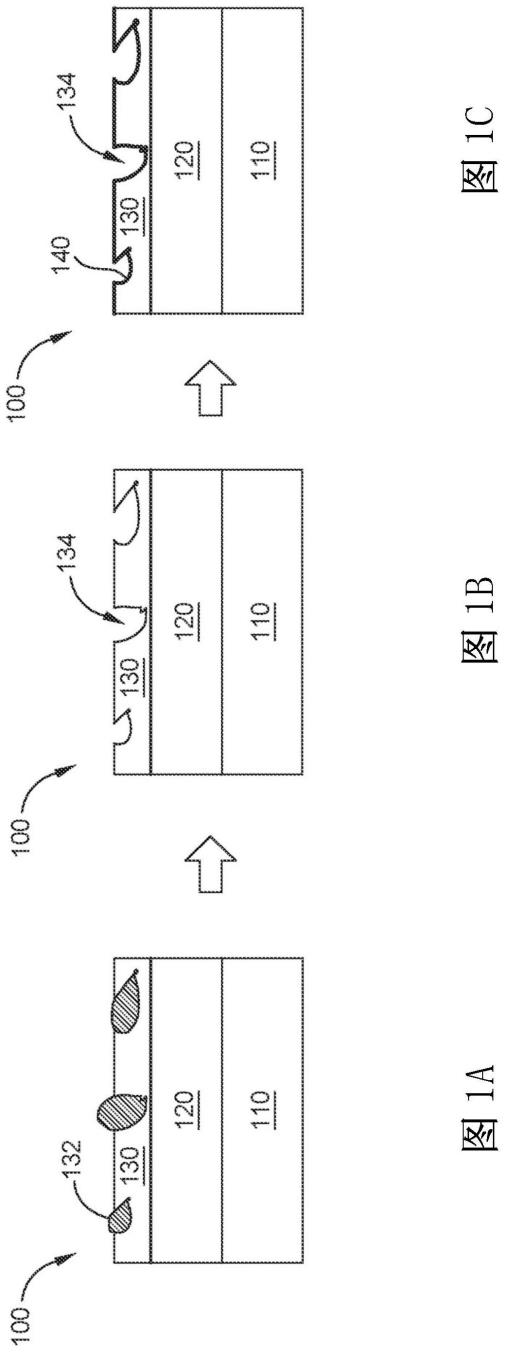

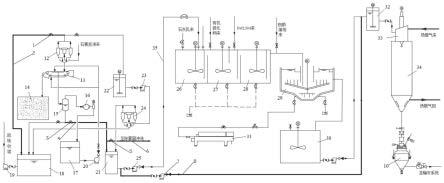

28.图1为本发明脱硫废水直接干燥的系统的系统图(为了与突出与现有系统的区别,图1中保留了脱硫废水处理系统、废水旋流站给料箱22、废水旋流站给料泵23和废水旋流站24之前的结构);

29.图2为本发明脱硫废水直接干燥的系统另一实施例的结构图(相对于图1,去除了脱硫废水处理系统、废水旋流站给料箱22、废水旋流站给料泵23和废水旋流站24)。

30.其中:1-石膏旋流站至滤液水箱门;2-第一管路;3-汽水分离器至废水箱门;4-第二管路;5-汽水分离器至除雾器冲洗门;6-第三管路;7-第一脱硫废水输出泵;8-第四管路;9-除尘器;10-仓泵;11-杂盐库;12-石膏旋流站;13-脱水机;14-石膏库;15-汽水分离器;16-真空泵;17-滤布滤饼冲洗水箱;18-滤液水箱;19-滤液水泵;20-滤布滤饼冲洗水泵;21-脱硫废水箱;22-废水旋流站给料箱;23-废水旋流站给料泵;24-废水旋流站;25-第二脱硫废水输出泵;26-ph调整箱;27-反应箱;28-絮凝箱;29-澄清池;30-中和箱;31-离心式脱水机;32-喷雾水箱;33-旋转雾化器;34-蒸发塔;35-第五管路。

具体实施方式

31.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

32.本发明是在原系统上加以改造实施,主要对将脱硫废水的引出点从废水旋流器该至汽水分离器底流,旁路废水旋流器、脱硫废水处理系统等系统。

33.参照图1~图2,本发明主要是在原系统上进行改造:增加了石膏旋流站至滤液水箱门1、第一管路2、汽水分离器至废水箱门3、第二管路4、汽水分离器至除雾器冲洗门5、第三管路6、第二脱硫废水输出泵7、第四管路8、除尘器9、与除尘器9连接的仓泵10、以及杂盐库11,新增的机电设备可以全部接入dcs系统,能实现远传控制。同时本发明相对与现有系统省略了脱硫废水处理系统、废水旋流站给料箱22、废水旋流站给料泵23和废水旋流站24。

通过图1、图2对比可以看出。

34.具体的,本发明脱硫废水直接干燥的系统包括石膏旋流站12、脱水机13、汽水分离器15、真空泵16、滤布滤饼冲洗水箱17、滤液水箱18、滤液水泵19、滤布滤饼冲洗水泵20、脱硫废水箱21、喷雾水箱32和末端废水处理系统,石膏旋流站12的石膏出口与脱水机13的石膏入口连接,脱水机13的出水口与汽水分离器15的入口连接;石膏旋流站12的溢流口通过第一管路2与滤液水箱18连接,第一管路2上设有石膏旋流站至滤液水箱门1;汽水分离器15的出水口与滤液水箱18连接且连接管路上设有阀门,汽水分离器15的出水口通过第二管路4与脱硫废水箱21连接,第二管路4上设有汽水分离器至废水箱门3;第二管路4上在汽水分离器至废水箱门3的下游连接有第三管路6,第三管路6与除雾器冲洗口连接,第三管路6上设有汽水分离器至除雾器冲洗门5;真空泵16的入口与汽水分离器15连接,真空泵16的出口与滤布滤饼冲洗水箱17连接,滤布滤饼冲洗水泵20的入口与滤布滤饼冲洗水箱17连接,滤布滤饼冲洗水箱17的出口与脱水机13连接;脱硫废水箱21的出水口通过第四管路8与喷雾水箱32连接,第四管路8上设有第一脱硫废水输出泵7。末端废水处理系统包括旋转雾化器33、蒸发塔34和第一仓泵,旋转雾化器33设置于蒸发塔34的顶部,喷雾水箱32与旋转雾化器33连接,蒸发塔34的出粉口与第一仓泵连接。蒸发塔34的烟气出口连接有除尘器9,除尘器9的出粉口连接有第二仓泵。第一仓泵和第二仓泵均与杂盐库11连接。滤液水泵19的入口与滤液水箱18连接,滤液水泵19的出口能够与吸收塔连接。

35.本发明上述脱硫废水直接干燥的系统的工作过程包括:

36.石膏旋流站12对石膏浆液进行分离,石膏旋流站12分离出的液体通过第一管路2送入滤液水箱18,石膏旋流站12分离出的石膏进入脱水机13进行液固分离,分离出的液体进入汽水分离器15进行汽水分离,汽水分离器15分离出来的液体送入脱硫废水箱21,当脱硫废水箱21中的液位超过预设值(即最高液位)时,汽水分离器至废水箱门3关闭,汽水分离器15的出水口与滤液水箱18连接管路上的阀门打开,汽水分离器15分离出来的液体送入滤液水箱18;当脱硫废水箱21中的液位达到预设值下限(即最低液位)时,汽水分离器至废水箱门3关闭,汽水分离器15的出水口与滤液水箱18连接管路上的阀门关闭,汽水分离器15分离出来的液体继续送入脱硫废水箱21,而不送入滤液水箱18;

37.此外,保证在脱硫废水箱21中的液位处于正常范围时,汽水分离器至废水箱门3打开,汽水分离器15的出水口与滤液水箱18连接管路上的阀门处于关闭状态,汽水分离器至除雾器冲洗门5打开,汽水分离器15分离出来的液体一部分可以通过第三管路6送入除雾器冲洗除雾器,当脱硫废水箱21中的液位达到预设值下限(即最低液位)时,需关闭汽水分离器至除雾器冲洗门5。即本发明系统中,汽水分离器15分离出来的液体优先送入脱硫废水箱21中,用不完的可以返回滤液水箱18并送入吸收塔回用,还可以用作他用,比如用来对除雾器进行冲洗;

38.第一脱硫废水输出泵7将脱硫废水箱21中的脱硫废水送入喷雾水箱32,喷雾水箱32中的脱硫废水泵送入旋转雾化器33进行雾化,蒸发塔34利用高温烟气将旋转雾化器33形成的喷雾中的水分蒸发、溶解物被干燥成为粉末,蒸发塔34形成的粉末经第一仓泵输送至杂盐库11。除尘器9对蒸发塔34烟气出口流出的烟气进行除尘,除尘得到的除尘灰经第二仓泵输送至杂盐库11。

39.本发明通过设置除尘器9,当脱硫废水重金属含量超标时,可利用除尘器9将重金

属超标的灰尘去除掉防止这部分杂盐进入灰库,以免影响粉煤灰销售。

40.根据现场实测数据,脱硫废水含固量约为1%,经过脱硫废水处理系统后的废水含固量约为0.5%,气液分离器底部引出脱硫废水则含固量小于0.5%。因此在原系统上新增第三管路6和汽水分离器至除雾器冲洗门5,将脱硫废水从废水旋流器溢流改至从皮带脱水机、气液分离器引出,实现脱硫废水直接进入喷雾水箱进行雾化蒸发。但皮带脱水机、气液分离器排水量一般大于末端废水零排系统处理水量,进行适当改造,将多余水量引入除雾器冲洗水冲洗,作为除雾器冲洗水水源。减少脱硫系统工艺水耗量(减少脱硫系统补充原水的量)。

41.上述方案实施后,可能会将脱硫废水中超标的重金属重新带入烟气系统,再带入脱硫系统形成富集。因此针对重金属超标的脱硫废水,在末端废水零排系统蒸发塔烟气回路中新增除尘器及仓泵,新建杂盐库。将末端废水蒸干析出的杂盐全部专门收集不进入电厂除灰系统,最后再将含重金属超标的杂盐单独处置。

42.本发明将脱硫废水从废水旋流器溢流改至从皮带脱水机气液分离器引出,旁路当前脱硫废水处理系统,实现脱硫废水直接进入喷雾水箱进行雾化蒸发。精简了系统流程,可基本停运脱硫废水处理系统,大幅降低系统运行能耗、药剂耗量以及污泥处置费,可收获可观的经济价值。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。