1.本实用新型涉及大工件喷漆房技术领域,具体涉及一种分段式排风的工作漆房。

背景技术:

2.喷漆房,顾名思义就是在一个房间里对过滤喷漆对象进行喷漆着色处理,也被叫做烤漆房。喷漆房是提供涂装作业专用环境的设备,能满足涂装作业对温度、湿度、光照度、空气洁净度等要求;能将喷漆作业时产生的漆雾及有机废气限制并处理后排放,是环保型的涂装设备。

3.现有的喷漆房送排风系统采用全新风进风的方式及向外直排的方式,通过送风机组向喷漆室送风,通过排风机组向外排风,带走自动喷涂或手动喷涂中产生的漆雾和涂料中扩散的溶剂。大型喷漆房,它的排风量大,投入的送排风机的电功率也较大,能耗高;由于风量大,相应与其匹配的过滤系统也就比较庞大,投入成本也较高,安装施工不够灵活。

技术实现要素:

4.本实用新型的目的是为了解决上述现有背景技术存在的不足,降低工作能耗,提供一种分段式排风的工作漆房。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种分段式排风的工作漆房,包括喷漆房、送风系统、排风系统以及电控系统;所述喷漆房固定设置在指定区域的地基上,包括室体,室体的一端安装有门体,所述室体内部空间分设多个工作区,室体的顶板上设有若干个与工作区相对应的送风口,室体的底面上设有与送风口相对的排风口,排风口上方固定安装地面格栅;所述送风系统包括送风风机、送风过滤室、送风主管路和送风支管路,送风风机固定安装在送风过滤室内一侧,与送风过滤室的出风口之间安装有送风过滤器,送风过滤室的出风口连通送风主管路,送风主管路上并联多个送风支管路,送风支管路的出风端连接室体上对应的送风口。

6.所述排风系统包括排风风机、排风主管路、漆雾过滤装置和废气处理装置,排风主管路位于室体的下方,通过其上并联的数个排风支管路与数个室体的排风口相连通;排风主管路的末端连接至漆雾过滤装置,漆雾过滤装置的出气口连通至废气处理装置的进气口,废气处理装置的出气口通过管路连接至排风风机的进风口。

7.所述电控系统包括数个操作防爆电控箱,内部设有plc控制系统,每个工作区的室体侧壁上均固定安装有一个操作防爆电控箱,对应控制每个工作区内的送排风启停。

8.进一步地,所述室体内部安装有照明装置以及漆雾浓度报警器,每个工作区内对应安装有一个漆雾浓度报警器;照明装置根据工作区的划分安装有多盏led防爆灯,照度≥600lux。

9.进一步地,所述室体采用岩棉彩钢板插接,或者用不锈钢板等板材折弯拼接而成。

10.进一步地,所述送风系统设有两套,分别固定设置在喷漆房室体的两侧,呈对称设置;与之相对应的,室体顶板上的送风口分设两行,室体底部的排风口同样分设两行,排风

系统内排风主管路设有两根,其末端均连通有漆雾过滤装置。

11.进一步地,所述漆雾过滤装置包括漆雾过滤箱,漆雾过滤箱的内部安装有三道干式粉尘过滤装置,即g3级粗效过滤棉 g4级袋式过滤器 f5级袋式过滤器;废气处理装置选用vocs废气处理设备。

12.进一步地,所述送风支管路与送风主管路之间安装有送风气动阀门组,每个工作区安装有两组,每组内安装有4个送风自动阀;所述排风支管路与排风主管路之间安装有排风气动阀门组,与送风气动阀门组一一对应,每个工作区安装有两组,每组内安装有4个排风自动阀。

13.进一步地,每组送风自动阀均能单独同时开启或关闭,也能同一工作区内的两组送风自动阀同时工作;一组送风自动阀开启或关闭时,与之相对的一组排风自动阀同样开启或关闭。

14.进一步地,每个工作区内,室体顶部送风口入风、与之相对的室体底部排风口出风,两者共同形成垂直风幕,风幕完成每个工作区之间的分隔;根据待加工件体的大小进行多个工作区的选择。

15.进一步地,所述室体地面格栅的下方安装v形过滤纸。

16.进一步地,所述送风过滤室的出风口处还安装有加热装置。

17.与现有技术相比,本实用新型具有以下有益效果:本实用新型主要适用于大型喷漆房,将喷漆房分成2段或4段甚至可以更多段进行分段排风,对应每个分段工作区设有相应的送风口和排风口,根据待加工件的具体规格选用适配的工作区,大大降低了排风量,也就相应的降低了送风量,也就大大降低了设备的投入成本和运行成本,布局构造完善、节能环保;然后针对其每一段或两段的vocs废气进行收集治理,为实现无污染排放提供了较大的可执行性。

附图说明

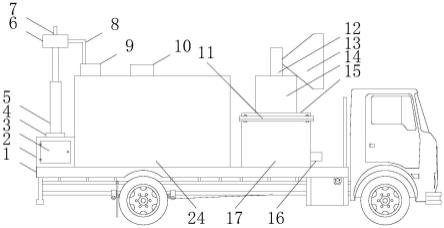

18.图1是本实用新型整体示意结构的主视图;

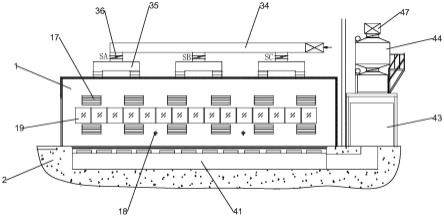

19.图2是本实用新型整体示意结构的左视图;

20.图3是本实用新型整体示意结构的俯视图;

21.图4是本实用新型底部剖视俯视图;

22.图5是图2中a部分的放大图;

23.图中:1、喷漆房,11、室体,12、门体,13、送风口,14、排风口,15、地面格栅,16、v形过滤纸,17、led防爆灯,18、漆雾浓度报警器,19、观察窗,2、地基,31、送风过滤室,32、送风风机,33、送风过滤器,34、送风主管路,35、送风支管路,36、送风自动阀,37、送风过滤室出风口,41、排风主管路,42、排风支管路,43、漆雾过滤箱,44、vocs废气处理设备,45、排风风机,46、排风自动阀,47、主排废气管道,5、待加工件。

具体实施方式

24.需要注意的是,在本实用新型的描述中,术语如“上”、“下”、“前”、“后”、“左”、“右”、“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本实用新型各部件结构关系而确定的关系词,并非特指本实用新型中任一部件

必须具有特定的方位、以特定的方位构造和操作,不能理解为对本实用新型的限制。

25.另外,在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

26.下面结合附图对本实用新型的具体实施方式作进一步详细的说明:

27.结合图1至图5所示,一种分段式排风的工作漆房,包括喷漆房1、送风系统、排风系统以及电控系统。所述喷漆房1根据工作现场需要固定安装在指定区域的地基2上方,包括有室体11,所述室体11采用岩棉彩钢板插接,或者用不锈钢板等板材折弯拼接而成;同时在室体11的左端设置工件进出口,工件进出口位置安装门体12,所述门体12采用气动对开门。室体11内部形成喷漆工作空间,该喷漆工作空间根据室体11的整体规格大小和现场操作的加工需求,分设为三个工作区,包括a区、b区、c区,如图3所示。对应上述三个工作区,室体11的顶板上设有两排沿室体11长度方向上、相互平行的若干个送风口13;室体11的底板上设有两排沿室体11长度方向上、相互平行的若干个排风口14,排风口14与送风口13相对设置,数量相同。所述排风口14的上方安装有采用碳钢镀锌材料制成的地面格栅15,其顶面与室体11的底部地面平齐,保证整个工作区域的平整性,防止出现磕绊、阻碍等状况出现,减少安全隐患;所述地面格栅15的下方安装v形过滤纸16,能够覆盖每个排风口14。所述室体11正下方的地基2上还开设有两条相互平行且与排风口14相对的安装深槽。

28.所述送风系统设有两套,以对称之姿固定设置在室体11的前后侧壁外侧,每套送风系统均包括送风过滤室31、送风风机32、送风主管路34以及送风支管路35。送风过滤室31的室体采用岩棉彩钢板材制成,其内部一侧固定安装有送风风机32,且在送风风机32出风端与送风过滤室出风口37之间固定架设有送风过滤器33,所述送风过滤器33设有三道干式粉尘过滤装置,包括g3级粗效过滤棉、g4级袋式过滤器以及f5级袋式过滤器,以保证送入室体11内的风干净、清洁。同时在送风过滤室出风口37处还固定安装有一套加热装置,使得在冬季等寒冷天气下保证出风舒适。所述送风过滤室出风口37的外端密封连接送风主管路34的一端,送风主管路34延伸布设至室体11的上方并进行固定,在送风主管路34位于室体11上方的部分并联有多根与送风口13相对应的送风支管路35,送风支管路35的出口端连通室体11上方的送风口13,向室体11内部提供送风。同时在送风支管路35与送风主管路34之间安装有送风气动阀门组,送风气动阀门组分别对应上述a、b、c三个工作区,每个工作区内设有两组,每组内对应安装有4个送风自动阀36,与送风口13相对应;每组内的4个送风自动阀36同时开启或关闭,每组送风气动阀门组可单独工作,同一工作区内的两组送风气动阀门组也可同时工作。

29.所述排风系统包括两台排风风机45、废气处理装置、两台漆雾过滤装置、两条排风主管路41以及排风支管路42。两条排风主管路41分别布设在地基2上设置的对应安装深槽内,其上并联有数根对应排风口14的排风支管路42,排风支管路42的入风口与排风口14密封连接;在排风支管路42与排风主管路41之间安装有控制排风口14通断的排风气动阀门组,与上述送风气动阀门组一一对应,同样对应三个工作区,每个工作区内设有两组排风气动阀门组,每组内安装有4个与排风口14相对应的排风自动阀46,同一组内的4个排风自动阀46同时开启或关闭,所述排风自动阀46受到上述v形过滤纸16的保护,减少落地污染,增

加其使用寿命;每组排风气动阀门组可单独工作,同一工作区内的两组排风气动阀门组也可同时工作,但每组排风气动阀门组的工作状态与上述相对应的一组送风气动阀门组的工作状态一致。每条排风主管路41的右侧末端出口均连通至一台漆雾过滤装置,如图4所示,包括有漆雾过滤箱43,漆雾过滤箱43均设置在室体11的右侧外,其内部固定安装有特制骨架,特制骨架上架设三道干式粉尘过滤装置,即g3级粗效过滤棉 g4级袋式过滤器 f5级袋式过滤器,便于拆卸、更换、清理、安装。漆雾过滤箱43的上端出口连通设置在其上方的一个终端废气处理装置,所述废气处理装置选用vocs废气处理设备44,vocs废气处理设备44的顶端排气口通过主排废气管道47与两台排风风机45串并联,两台排风风机45可单台工作、也可同时工作,根据实际加工喷漆操作进行运行,降低整体运行成本。

30.所述电控系统包括数个操作防爆电控箱,结合图4所示,在a区、b区、c区三个工作区的室体11前后内侧壁板上,对应a1、a2、b1、b2、c1、c2位置各安装有一个操作防爆电控箱,其内部均设有plc控制系统,能够控制对应侧送排风系统的运行,方便操作人员施工时操作。

31.上述送排风系统中的管路均由镀锌板材焊接制成。

32.作为本实用新型进一步优化的技术方案,如图1所示,所述室体11的内部安装有多盏照明装置,选用照度≥600lux的led防爆灯17;同时在室体11的前后侧板上设有多个观察窗19,提高室体11内部通透度的同时便于从外部观测内部工作情况。

33.所述室体11内部的工作区内还安装有漆雾浓度报警器18,当喷漆房1内局部浓度超过25%时,即发出声光报警,同时将信号传输至电控系统的plc控制系统,停止喷漆操作或者增加送风量和排风量。

34.具体操作如下:首先待加工件5从喷漆房1的气动对开门一侧进入室体11内部,根据待加工件5的大小选择工作区。在室外设备主控柜上打开主电源,当一人进行喷漆操作时,操作人员在室体11内通过操作防爆电控箱上的按钮控制送风风机32和排风风机45运行,同时打开与之工作区相对应侧的送风自动阀36和排风自动阀46,风经过送风主管路34、送风支管路35、送风口13进入室体11,后经过排风口14、排风支管路42、排风主管路41进入漆雾过滤箱43内,风在室体11内部形成竖向风幕,能够及时将分散漆雾向下带出,并实现工作区与工作区之间的分隔。当多人进行喷漆操作时,操作人员按照上述流程打开对应侧的送风自动阀36和排风自动阀46,工作区内实现送排风。当完成喷漆工作后,先关闭运行的送风风机32和排风风机45,再关闭对应侧的送风自动阀36和排风自动阀46。

35.对比例1,按照整体喷漆房风量计算,

36.一个大型喷漆房,设计它的排风量公式是:

37.q

排

=f*v*s(m3/h),其中

38.q

排

——排风量(m3/h);

39.f——漆房净底面积(

㎡

),即漆房的内部长(m)*宽(m);

40.v——截面风速0.2-0.5m/s,大室体取小值;

41.s——1小时等于3600秒;

42.如一个喷漆房,它的室体尺寸为18*5*4(m,l*w*h,内壁)。按上公式,v取0.3m/s,即:q

排

=f*v*s=18*5*0.3*3600=97200(m3/h);

43.要实现上述排风量则需要:排风风机取45kw两台,送风风机为22kw两台,共134kw。

44.排风过滤系统的过滤器共为96块;送风过滤系统的过滤器为60块。

45.送风加热系统,温升15℃所需热量为50万大卡。

46.上述实施例,将整个大型喷漆房分成三段工作区,

47.q

排

'=97200

÷

3=32400(m3/h),由于待加工件较大,室体11内部无法加隔板,所以排风时会将周围的空气排走,经过实践验证,需增大排风量的20%,即q

排

"=32400*(1 20%)=38880(m3/h)。得出喷漆房的排风量取38880m3/h,送风量取32400m3/h。

48.实现上述送排风量仅需要:排风风机取两台22kw风机,送风风机为7.5kw两台,共59kw。

49.排风过滤系统的过滤器共为48块;送风过滤系统的过滤器为30块。

50.送风加热系统,温升15℃所需热量为18万大卡。

51.将实施例与对比例1的配置进行比较,送风功率节省了65.9%,排风功率节省了51.1%,具体相关数值参见下表1。注:表中能耗是喷漆房内同时使用两把喷枪进行喷漆操作时能耗。

52.表1,

[0053][0054]

最后应说明的是,上述实施方式的说明仅用于说明本实用新型的技术方案,并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。