1.本实用新型涉及智能家居的技术领域,特别涉及一种烘干模组和洗烘一体机。

背景技术:

2.在人们对健康品质生活的追求愈加高涨、城市居民生活节奏不断加快等因素的助推下,洗烘一体机横空出世并深受广大消费者的喜爱,洗烘一体机尤其适合梅雨季节时期的南方家庭、空气质量差不适合户外晒衣的北方家庭,以及想要衣物即洗即穿或追求衣物更加蓬松舒适的使用人群。

3.现有的洗烘一体机的烘干系统利用蒸发器对洗烘机内筒的潮湿空气进行加热吸湿,得到高温空气之后,再重新进入洗烘机内筒,从而使衣物中的水分得以蒸发。但是,蒸发器的整体温度一致,在潮湿空气蒸发的过程中,蒸发器对潮湿空气的吸湿能力下降,导致吸湿效率低、烘干时间长,功耗高。

技术实现要素:

4.(一)发明目的

5.本实用新型的目的是提供一种烘干模组和洗烘一体机,通过转盘吸附湿循环气流中的水分,使湿循环气流可变为干燥循环气流,干燥循环气流通过滚筒进气口进入滚筒内,与衣物充分接触,提高烘干效率,降低能耗,可以避免采用蒸发器带来的对潮湿空气的吸湿能力下降。

6.(二)技术方案

7.本实用新型的第一方面提供了一种烘干模组,包括:循环模组,其具有第一循环通路,第一循环通路与滚筒出气口或滚筒进气口连通,以使滚筒内的湿循环气流进入第一循环通路或使第一循环通路中的气流进入滚筒;除湿模组,其位于循环模组的下游或上游,除湿模组具有第二循环通路,第二循环通路与滚筒进气口连通或滚筒出气口连通;除湿模组包括转盘构件,至少部分转盘构件设置于第二循环通路上,转盘构件用于吸附来自于滚筒内的湿循环气流中的水分;滚筒出气口、第一循环通路或第二循环通路、第二循环通路或第一循环通路和滚筒进气口依次连通,以形成循环通路;其中,滚筒内的湿循环气流经由第一循环通路和第二循环通路,变成干燥循环气流进入滚筒内进行下一次循环。

8.进一步地,除湿模组还包括:转盘下壳体,其设有第一转盘容纳区;转盘上壳体,其设有第二转盘容纳区,转盘上壳体与转盘下壳体配合连接,以使第一转盘容纳区和第二转盘容纳区形成转盘构件容纳腔;转盘构件安装于转盘构件容纳腔内;转盘构件包括转盘;转盘的顶面与转盘上壳体的部分顶壁之间具有间隙,以形成第一气流通道;转盘的底面与转盘下壳体的部分底壁之间具有间隙,以形成第二气流通道;第二气流通道、转盘和第一气流通道形成第二循环通路;其中,第二气流通道与第一循环通路连通,第一气流通道与滚筒进气口连通,以使滚筒内的湿循环气流经由第二气流通道并穿过转盘到达第一气流通道。

9.进一步地,循环模组包括:循环模组壳体,其具有叶轮容纳腔,所述循环模组壳体

上设有第一进风口和第一出风口;叶轮,所述叶轮设置于所述叶轮容纳腔内,所述叶轮旋转轴线与所述第一进风口轴线大致平行,所述叶轮旋转轴线与所述第一出风口轴线大致垂直;循环电机,所述循环电机与循环模组壳体连接固定,所述循环电机的输出轴与所述叶轮连接固定;第一进风口、叶轮容纳腔和第一出风口形成第一循环通路;其中,第一进风口与滚筒出气口连通,第一出风口与第二循环通路连通,以使滚筒内的湿循环气流依次进入第一循环通路和第二循环通路。

10.进一步地,烘干模组还包括:前置冷凝器,其设置于循环通路上,前置冷凝器位于循环模组的上游;前置冷凝器用于对来自于滚筒内的湿循环气流进行预除湿。

11.进一步地,前置冷凝器包括水冷冷凝器或空气冷凝器;前置冷凝器设置于与滚筒出气口连通的出气通道上。

12.进一步地,烘干模组,还包括:辅助加热器,其设置于循环通路上,辅助加热器位于除湿模组的下游;辅助加热器用于对干燥循环气流进行加热。

13.进一步地,所述第一转盘容纳区内设有第一分隔件,以将第一转盘容纳区分隔为除湿区和再生区;转盘下壳体的侧壁上设有第二进风口,第二进风口分别与第一出风口和第二气流通道的除湿区连通。

14.进一步地,所述第一分隔件设为沿转盘下壳体的径向设置,以使除湿区和再生区均为大体扇形空间;其中,除湿区的面积可设为再生区的面积2-3倍。

15.进一步地,所述第一分隔件至少包括第一分隔体和第二分隔体,第一分隔体和第二分隔体均沿转盘下壳体的径向设置,第一分隔体和第二分隔体的一端均与转盘下壳体的侧内壁连接,第一分隔体和第二分隔体的另一端相交于转盘下壳体的中心区域,以使所述第一分隔件大致呈v形;第一分隔体和第二分隔体的相交处为圆弧过渡连接。

16.进一步地,所述转盘上壳体设有第二分隔件,以将转盘上壳体分隔为除湿区和再生模组安装区;第二分隔件与第一分隔件相对设置,转盘位于第二分隔件与第一分隔件之间。

17.进一步地,所述转盘上壳体的侧壁上设有第二出风口,第二出风口分别与第一气流通道的除湿区和滚筒进气口连通。

18.进一步地,第二进风口位于靠近第一分隔体和第二分隔体中的一个;第二出风口位于靠近第一分隔体和第二分隔体中的另一个。

19.进一步地,烘干模组还包括:出风通道,其位于第二出风口处,所述出风通道突出于转盘上壳体的侧壁的外侧;进筒风道,其一端与出风通道连通,另一端与滚筒进气口连通;辅助加热器包括加热管或加热丝;辅助加热器设置于进筒风道内。

20.本实用新型的第二方面提供了一种烘干模组,包括:除湿模组,其具有第二循环通路,第二循环通路与滚筒出气口直接或间接连通,以使滚筒内的湿循环气流进入第二循环通路;除湿模组包括转盘构件,至少部分转盘构件设置于第二循环通路上,转盘构件用于吸附来自于滚筒内的湿循环气流中的水分;循环模组,其位于除湿模组的下游或上游,循环模组具有第一循环通路,第一循环通路与滚筒进气口直接或间接连通,以使滚筒内的湿循环气流经由第二循环通路和第一循环通路,变成干燥循环气流进入滚筒内进行下一次循环;滚筒出气口、第二循环通路或第一循环通路、第一循环通路或第二循环通路和滚筒进气口依次连通,以形成循环通路。

21.本实用新型的第三方面提供了一种洗烘一体机,包括所述的烘干模组。

22.(三)有益效果

23.本实用新型的上述技术方案具有如下有益的技术效果:

24.1、本实用新型的技术方案通过转盘吸附湿循环气流中的水分,使湿循环气流可变为干燥循环气流,干燥循环气流通过滚筒进气口进入滚筒内,与衣物充分接触,提高烘干效率,降低能耗,可以避免采用蒸发器带来的对潮湿空气的吸湿能力下降。

25.2、本实用新型的技术方案通过设置分流件环绕设于壳体组件的底壁上,可对流入气流通道的湿循环气流进行分流,一部分进入靠近圆心的区域,另一部分则进入靠近转盘外周的区域,使得流入气流通道的湿循环气流更分散和更均匀,气流与转盘可以更大面积地接触,可提高转盘的吸湿效率。

26.3、本实用新型的技术方案通过将烘干模组安装于洗烘一体机滚筒顶部,烘干模组采用水平布置的方式,也即转盘旋转轴、循环风机旋转轴、再生风机旋转轴都大致平行,且大致垂直于洗烘一体机上壳/垂直于洗烘一体机滚筒的旋转轴,这样洗烘一体机整体高度取决于滚筒直径和置于滚筒上方的壳体组件的厚度,可最大限度减小洗烘一体机的整体尺寸。

附图说明

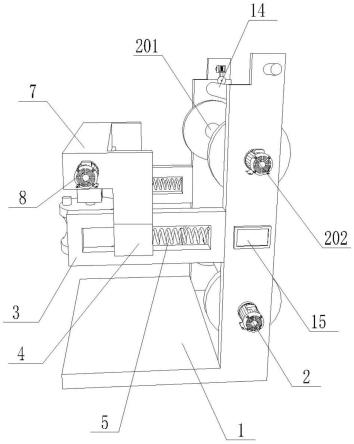

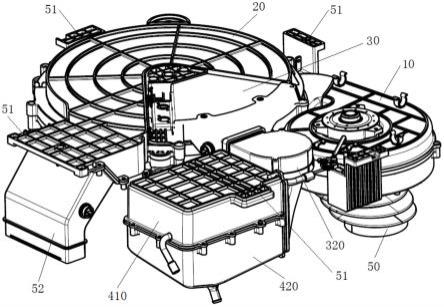

27.图1是根据本实用新型第一实施方式提供的一种烘干模组的结构示意图;

28.图2是图1的爆炸分解图;

29.图3是根据本实用新型第二实施方式提供的一种下壳体的结构示意图;

30.图4是根据本实用新型第三实施方式提供的一种下壳体的结构示意图;

31.图5是根据本实用新型第四实施方式提供的一种转盘上壳体的结构示意图;

32.图6是根据本实用新型第五实施方式提供的一种转盘上壳体的结构示意图;

33.图7是根据本实用新型第六实施方式提供的一种烘干模组的部分结构分解示意图;

34.图8是本实用新型实施例提供的循环模组的爆炸结构示意图(未示出循环模组下壳体);

35.图9是本实用新型实施例提供的循环模组的组装结构示意图(未示出循环模组下壳体);

36.图10是本实用新型实施例提供的循环模组的俯视结构示意图;

37.图11是本实用新型实施例提供的湿循环气流的循环过程示意图;

38.附图标记:

39.10-循环模组;20-除湿模组;30-再生模组;50-波纹软管;51-搭接部;52-进筒风道;100-下壳体;200-转盘;210-转盘上壳体;211-第二分隔件;220-转盘下壳体;221-第一分隔件;2211-第一分隔体;2212-第二分隔体;222-分流件;2221-第一分流体;2222-第二分流体;223-进风口;224-固定轴;320-再生风机安装部;410-冷凝模组上壳体;420-冷凝模组下壳体;401-冷凝器;

40.120-循环电机;102-第一进风口;103-第一出风口;110-叶轮;111-循环模组上壳体;112-循环模组下壳体;113-密封垫圈;130-过渡件;

41.1101-叶轮主体;1102-叶片;1103-固定环;

42.1111-第二侧壁;1112-第一顶板;1113-上壳体连接件;1114-安装孔;1115-固定卡;

43.1121-第一侧壁;1122-第一底板;1123-下壳体连接件。

具体实施方式

44.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

45.本实用新型的第一方面提供了一种烘干模组,如图1-图7所示,包括:循环模组10和除湿模组20。循环模组10,其具有第一循环通路,第一循环通路与滚筒出气口连通,以使滚筒内的湿循环气流进入第一循环通路;除湿模组20,其位于循环模组10的下游,除湿模组20具有第二循环通路,第二循环通路与滚筒进气口连通;滚筒出气口、第一循环通路、第二循环通路和滚筒进气口依次连通,以形成循环通路;除湿模组20包括转盘构件,至少部分转盘构件设置于第二循环通路上,转盘构件用于吸附来自于滚筒内的湿循环气流中的水分;其中,滚筒内的湿循环气流依次经由第一循环通路和第二循环通路,变成干燥循环气流。循环模组10可包括循环风机,循环风机的设置可为湿循环气流提供动力,有利于气流的循环,循环风机的进风口与滚筒出气口连通,循环风机的出风口与第二循环通路连通,转盘构件设置于第二循环通路上,转盘构件可先吸附来自于滚筒内的湿循环气流中的水分,使湿循环气流变为相对干燥的循环气流,干燥循环气流通过滚筒进气口进入滚筒内,与衣物充分接触,提高烘干效率,降低能耗。

46.一些实施例中,除湿模组20还包括:转盘下壳体220,其设有第一转盘容纳区;转盘上壳体210,其设有第二转盘容纳区,转盘上壳体210与转盘下壳体220配合连接,以使第一转盘容纳区和第二转盘容纳区形成转盘构件容纳腔;转盘构件安装于转盘构件容纳腔内;转盘构件包括转盘200;转盘200的顶面与转盘上壳体210的部分顶壁之间具有间隙,以形成第一气流通道;转盘200的底面与转盘下壳体220的部分底壁之间具有间隙,以形成第二气流通道;第二气流通道、转盘200和第一气流通道形成第二循环通路;其中,第二气流通道与第一循环通路连通,第一气流通道与滚筒进气口连通,以使滚筒内的湿循环气流经由第二气流通道并穿过转盘200到达第一气流通道。具体地,转盘200构成转盘构件的一部分,转盘构件还可包括驱动组件,驱动组件可以包括电机,电机可驱动转盘200旋转。转盘200可选用吸湿性能好且脱附性能好的材料制作,例如可以是沸石、氯化锂、硅胶、改性硅胶或13x(钠x型)分子筛等。滚筒内排出的湿循环气流进入转盘容纳腔的底部,在第二气流通道内扩散,湿循环气流由下至上穿过转盘200,转盘200吸附湿循环气流中的水分,使湿循环气流可变为干燥循环气流,干燥循环气流通过滚筒进气口进入滚筒内,与衣物充分接触,提高烘干效率,降低能耗。本实用新型实施例通过采用转盘200吸附湿循环气流中的水分,可以避免采用蒸发器带来的对潮湿空气的吸湿能力下降。

47.一些实施例中,循环模组10包括:循环模组壳体,其具有叶轮容纳腔,所述循环模组壳体上设有第一进风口102和第一出风口103;叶轮110,所述叶轮110设置于所述叶轮容

纳腔内,所述叶轮旋转轴线与所述第一进风口轴线大致平行,所述叶轮旋转轴线与所述第一出风口轴线大致垂直;循环电机120,所述循环电机120与循环模组壳体连接固定,所述循环电机120的输出轴与所述叶轮110连接固定;第一进风口102、叶轮容纳腔和第一出风口103形成第一循环通路;其中,第一进风口102与滚筒出气口连通,第一出风口103与第二循环通路连通,以使滚筒内的湿循环气流依次进入第一循环通路和第二循环通路。叶轮110的旋转轴线与第一进风口相对应,即叶轮110的旋转轴线可以穿过第一进风口102,从而使得叶轮110能够正对第一进风口102处的气流进行驱动,使得气流流进循环模组壳体内,不需要提高叶轮110的转速就可以将气流快速地抽进循环模组壳体内;叶轮110由循环电机120驱动旋转时,形成围绕叶轮110外周的离心力,叶轮110内的气流随离心力方向流动,此时气流从叶轮110四周散开,由此改变了气流的流动方向;并且在叶轮110的旋转轴线以及附近形成负压,可加大吸入第一进风口102处的气流。因此,通过将循环动力设计为循环电机120控制叶轮110旋转形成负压的送风方式,有效避免大风力直接与其他部件冲撞而造成的相关损失。传统风机在气流改变流动方向是通常会带来较高损耗,而本实用新型实施例提供的循环模组为气流改变流动方向提供了动力,使得在进行循环模组布局时,带来更多的灵活性。本实用新型实施例中,循环风机可包括循环电机120和由循环电机120驱动旋转的叶轮110。

48.一些实施例中,烘干模组还包括:前置冷凝器,其设置于循环通路上,前置冷凝器位于循环模组10的上游;前置冷凝器用于对来自于滚筒内的湿循环气流进行预除湿。为了使得转盘200具有更好的吸湿效果,在循环模组10的上游设置前置冷凝器,以降低来自于滚筒内的湿循环气流的湿度。

49.一些实施例中,前置冷凝器包括水冷冷凝器或空气冷凝器;前置冷凝器设置于与滚筒出气口连通的出气通道上。与滚筒出气口连通的出气通道可设置在滚筒左后方或滚筒右后方,例如,当前置冷凝器为水冷冷凝器时,可将前置冷凝器设置在过滤组件的气流方向的上游,这样一方面可以降低进入除湿模组20的气流湿度,另一方面可以将气流中含有的部分毛絮通过冷凝水直接带走,从而可降低过滤组件的清洁频次。滚筒出气通道上设置的水冷冷凝器,具体地可以是在进水口设置喷嘴,以向管道外壁缓慢喷冷却水,保持管道壁的持续低温,从而达到对流过管道的湿循环气流进行冷凝除水;滚筒出气通道可设为双层管道壁,双层管道壁可以包括同轴间隔设置的内环管道和外环管道,内环管道内通过湿循环气流,内环管道和外环管道之间形成水流空间,以引导冷却水流入到滚筒外筒或洗衣机出水管道。当前置冷凝器为空气冷凝器时,来自于滚筒内的湿循环气流与空气冷凝器进行热交换并降温,湿循环气流中的水蒸汽经冷却形成冷凝水由空气冷凝器排水口排出。

50.一些实施例中,烘干模组还包括:辅助加热器,其设置于循环通路上,辅助加热器位于除湿模组20的下游;辅助加热器用于对干燥循环气流进行加热。对来自于滚筒内的湿循环气流通过转盘200吸附水分,使湿循环气流可变为干燥循环气流,辅助加热器对干燥循环气流进行加热,可提高进入滚筒的干燥循环气流的温度,以加快对滚筒内的衣物进行烘干的速度。

51.一些实施例中,所述第一转盘容纳区内设有第一分隔件221,以将第一转盘容纳区分隔为除湿区和再生区;转盘下壳体220的侧壁上设有第二进风口223,第二进风口223分别与第一出风口103和第二气流通道的除湿区连通。具体地,转盘200的底面与转盘下壳体的

除湿区内底壁之间具有间隙,可形成第二气流通道;转盘200工作时位于除湿区的部分,可将进入第二气流通道内的湿循环气流中的水分吸附;转盘200在旋转的过程中,已在除湿区吸附水分的部分旋转至再生区时,进行脱水再生。

52.一些实施例中,所述第一分隔件221设为沿转盘下壳体220的径向设置,且在第一转盘容纳区的中心位置形成转轮安装区,大致径向设置的第一分隔件221使除湿区和再生区均为大致扇形;其中,除湿区的面积可设为再生区的面积2-3倍。除湿区的面积可设为大于再生区的面积,这样转盘200的大部分均处于除湿区,从而进一步提高转盘200的吸湿效率及吸湿效果。为了防止滚筒内排出的湿循环气流与再生气流互相窜通,第一分隔件221与转盘200之间可形成一定动态密封的效果。当转盘200旋转至再生区时,再生气流对该部分的转盘200进行加热,使该部分的水分快速蒸发脱离,由再生气流带走进入冷凝器;从而使转盘200一直具有良好的吸水能力,从而提高了吸湿的效率及效果。

53.示例性实施例中,转盘下壳体220可设有第一转盘容纳区,转盘下壳体220可包括底板和突出于底板的环周侧壁,形成的凹陷部为第一转盘容纳区。同理,转盘上壳体210可设有第二转盘容纳区,第二转盘容纳区由转盘上壳体210的顶壁、周向侧壁、以及对应于第一分隔件221位置处的上壳体径向侧壁构成的第二分隔件211,转盘上壳体210与转盘下壳体220的凹陷部结构相对设置,转盘上壳体210与转盘下壳体220配合连接时可使第一转盘容纳区和第二转盘容纳区形成转盘容纳腔,由于转盘容纳腔内有气流通过,所以转盘上壳体210与转盘下壳体220之间可设为密封连接。例如是转盘上壳体210或转盘下壳体220上分别设有凹槽或凸缘,凹槽内设置密封条,转盘上壳体210与转盘下壳体220扣合连接时凸缘顶住凹槽内的密封条以实现密封。循环模组下壳体112与循环模组上壳体111配合连接可形成循环风机容纳腔,冷凝模组下壳体420与冷凝模组上壳体410配合连接可形成冷凝器容纳腔。

54.一些实施例中,所述第一分隔件221至少包括第一分隔体2211和第二分隔体2212,第一分隔体2211和第二分隔体2212均沿转盘下壳体220的径向设置,第一分隔体2211和第二分隔体2212的一端均与转盘下壳体220的侧内壁连接,第一分隔体2211和第二分隔体2212的另一端相交于转盘下壳体的中心位置形成转盘200的转动轴区域,以使所述第一分隔件221整体上呈v形;第一分隔体2211和第二分隔体2212的相交处为圆弧过渡连接。第一分隔件221可设为突出于转盘下壳体220的底板,以使转盘200的底面与转盘下壳体220的底板具有间隙,以形成第二气流通道和第四气流通道。通过将第一分隔件221设置为v形,可使第一转盘容纳区分隔为除湿区和再生区,且使除湿区和再生区分隔为扇形;因此有利于转盘200在旋转的过程中,循环经过除湿区和再生区,不断地进行吸附水分和脱附水分,从而使转盘200一直具有良好的吸水能力,从而提高了吸湿的效率及效果。

55.一些实施例中,所述转盘上壳体210设有第二分隔件211,以将转盘上壳体210分隔为除湿区和再生模组安装区;第二分隔件211与第一分隔件221分别相对设置于转盘上壳体210和转盘下壳体220上,转盘200位于第二分隔件211与第一分隔件221之间。为了防止滚筒内排出的湿循环气流与再生气流互相窜通,第一分隔件221和第二分隔件211均与转盘200之间可形成动态密封的效果,因此有利于转盘200在旋转的过程中,经过除湿区和再生区,不断地进行吸附水分和脱水烘干,从而使转盘200一直具有良好的吸水能力,从而提高了吸湿的效率及效果。

56.在一些实施例中,还可在转盘下壳体220上设置第三条第一分隔体、在转盘上壳体210上对应位置设置第三条第二分隔体,沿转盘200转动方向来看,该第三条第一和第二分隔体可设置于再生区的下游或者除湿区的上游,从而整个转盘壳体空间被分隔为三个空间,能够分别实现吸水除湿功能、再生脱附功能、以及冷却功能。该实施例中第三条第一和第二分隔体与再生区之间的大致扇形区即为实现转盘200冷却功能的冷却区。如此设置的好处是:当转盘经过再生区加热脱附水分后,转盘200上会有高温余热,而高温余热会影响转盘200进入除湿区后的吸附水分的能力,因此在再生区和除湿区之间设置一个冷却区,以使转盘200有缓冲冷却的效果,可以提升吸水效率。

57.一些实施例中,所述转盘上壳体210的侧壁上设有第二出风口,第二出风口分别与第一气流通道的除湿区和滚筒进气口连通;第二进风口223位于靠近第一分隔体和第二分隔体中的一个;第二出风口位于靠近第一分隔体和第二分隔体中的另一个。第二进风口223和第二出风口分设于第一分隔体和第二分隔体的两侧,来自于滚筒内的湿循环气流从第二进风口223进入第二气流通道内,经除湿区的导流在第二气流通道内扩散,湿循环气流由下至上穿过转盘200到达第一气流通道,并汇聚于除湿区另一侧的第二出风口,相对延长了循环气流的流动路径,这样循环气流与转盘200的底面和顶面接触面积更大,提高了转盘200的利用率。

58.一些实施例中,烘干模组还包括:出风通道203,其位于第二出风口处,所述出风通道203突出于转盘上壳体210的侧壁的外侧;进筒风道52,其一端与出风通道连通,另一端与滚筒进气口连通;辅助加热器包括加热管或加热丝;辅助加热器设置于进筒风道内。进筒风道52与出风通道203之间可设有密封圈,进筒风道52与出风通道203的端部设有相适配的一对连接法兰,通过螺栓连接将进筒风道52与出风通道203连接固定,中间的密封圈被压紧变形,以实现密封效果。辅助加热器可包括加热管或加热丝,将加热管或加热丝沿进筒风道52的内壁设置,加热管或加热丝与进筒风道52的内壁之间可设置隔热材料。

59.下面结合附图对来自于滚筒内的湿循环气流的循环过程进行详细介绍。

60.参见图11,循环模组10与除湿模组20共同形成循环通路,来自于滚筒内的湿循环气流的流向如图11中箭头所示:湿循环气流从滚筒内由滚筒出气口经出气通道,出气通道内设有滤网和前置冷凝器,湿循环气流进行预除湿后进入波纹软管50(箭头1),经过第一进风口102,由循环风机提供动力到达转盘200下侧(箭头2),即在第二气流通道内扩散,从转盘200下侧穿过转盘200到达其上侧(箭头3),湿循环气流经转盘200吸附其中的水分,可变为干燥循环气流后在转盘200上侧空间流动(箭头4),即经第一气流通道到达进筒风道52(箭头5),进筒风道内设有辅助加热器,以对干燥循环气流进行加热,加热后的干燥循环气流然后穿过进筒风道52循环进入到滚筒(箭头6)。

61.本实用新型的第二方面提供了一种烘干模组,包括:除湿模组,其具有第二循环通路,第二循环通路与滚筒出气口连通,以使滚筒内的湿循环气流进入第二循环通路;除湿模组包括转盘构件,至少部分转盘构件设置于第二循环通路上,转盘构件用于吸附来自于滚筒内的湿循环气流中的水分;循环模组,其位于除湿模组的下游,循环模组具有第一循环通路,第一循环通路与滚筒进气口连通,以使滚筒内的湿循环气流依次经由第二循环通路和第一循环通路,变成干燥循环气流进入滚筒内进行下一次循环;滚筒出气口、第二循环通路、第一循环通路和滚筒进气口依次连通,以形成循环通路。

62.可以理解的是,以上实施例中的循环模组10和除湿模组20可以调换位置,即滚筒内的湿循环气流先经过滚筒出气通道进入到除湿模组20,然后再经由循环模组10而通过滚筒进气通道进入滚筒内。由此各部件的进气口、出气口的连接关系可进行适应性调整。

63.本实用新型的第三方面提供了一种洗烘一体机,包括所述的烘干模组。

64.洗烘一体机,还包括滚筒,其设有滚筒进气口和滚筒出气口,滚筒进气口和滚筒出气口可分别设置于滚筒旋转轴的两端,以使得进入滚筒的干燥高温气流能够充分与滚筒内的衣物进行热交换;滚筒进气口位于前部或后部,滚筒出气口位于后部或前部;滚筒进气口和滚筒出气口分别连通滚筒外筒与内筒之间的空间。例如滚筒进气口和滚筒出气口分别位于滚筒旋转轴的两端,以使得气流能与滚筒内衣物充分接触,提高烘干效率。

65.当然滚筒进气口和出气口的具体位置本公开不做具体限定,也可同时位于滚筒同一端,或交错设置在滚筒上。

66.一些实施例中,烘干模组,如图1-图7所示,具体地可包括:下壳体100,其设有第一转盘容纳区;转盘上壳体210,其设有第二转盘容纳区,转盘上壳体210与下壳体100配合连接,以使第一转盘容纳区和第二转盘容纳区形成转盘容纳腔;转盘构件,其安装于转盘容纳腔内;转盘构件包括转盘200,转盘200的一部分用于吸附湿循环气流中的水分;其中,至少部分转盘200的顶面与转盘上壳体的至少部分内壁之间具有间隙,以形成第一气流通道;至少部分转盘200的底面与下壳体的至少部分内壁之间具有间隙,以形成第二气流通道;第二气流通道与滚筒出气口连通,第一气流通道与滚筒进气口连通;滚筒内的湿循环气流经由第二气流通道由下至上穿过转盘200的吸湿区到达第一气流通道,湿循环气流中的水分被吸附从而形成干燥循环气流。一些实施例中,转盘200构成转盘构件的一部分,转盘构件还可包括驱动组件,驱动组件可以包括电机,电机可驱动转盘200旋转。转盘200可选用吸湿性能好且脱附性能好的材料制作,例如可以是沸石、氯化锂、硅胶、改性硅胶或13x(钠x型)分子筛等。滚筒内排出的湿循环气流进入转盘容纳腔的底部,在第二气流通道内扩散,湿循环气流由下至上穿过转盘200,转盘200吸附湿循环气流中的水分,使湿循环气流可变为干燥循环气流,干燥循环气流通过滚筒进气口进入滚筒内,与衣物充分接触,提高烘干效率,降低能耗。本实用新型实施例通过采用转盘200吸附湿循环气流中的水分,可以避免采用蒸发器带来的对潮湿空气的吸湿能力下降。

67.一些实施例中,所述下壳体100包括循环模组下壳体112,循环模组下壳体112内设有循环风机容纳区,循环风机容纳区与第一转盘容纳区连通;其中,循环风机安装于循环风机容纳区内,循环风机的进风口与滚筒出气口连通,循环风机的出风口与第二气流通道连通。滚筒内排出的湿循环气流经循环风机抽取送入转盘容纳腔的底部,可加速湿循环气流在第二气流通道内的扩散,有利于气流的循环。

68.一些实施例中,所述下壳体100还包括转盘下壳体220,转盘下壳体220设有所述第一转盘容纳区,所述第一转盘容纳区内设有第一分隔件221,以将第一转盘容纳区分隔为除湿区和再生区;循环风机的出风口与除湿区连通。转盘200的底面与转盘下壳体的除湿区内底壁之间具有间隙,可形成第二气流通道;转盘200工作时位于除湿区的部分,可将进入第二气流通道内的湿循环气流中的水分吸附;转盘200在旋转的过程中,已在除湿区吸附水分的部分旋转至再生区时,进行脱水再生。

69.一些实施例中,烘干模组还包括:再生模组30,其与转盘上壳体210配合连接,转盘

上壳体210上形成有大致扇形的再生模组容纳部;再生模组30安装于再生模组容纳部,再生模组30位于转盘200的上方,再生模组例如用于对再生气流进行加热,以对转盘200吸附的水分进行脱附;其中,再生模组的内侧具有气流空间,以形成第三气流通道;部分转盘200的底面与转盘下壳体220的再生区内壁之间具有间隙,以形成第四气流通道。再生模组可包括加热器,用于对再生气流进行加热,加热后的再生气流经由第三气流通道由上至下穿过转盘200到达第四气流通道,对再生区内的转盘200部分进行脱水,转盘200在旋转的过程中,经过除湿区和再生区,是不断地进行吸附水分和脱附水分的循环过程。

70.一些实施例中,所述下壳体100还包括冷凝模组下壳体420和再生风机安装部320,再生风机安装于再生风机安装部320,冷凝模组下壳体420设有冷凝器容纳区,冷凝器容纳区分别与第四气流通道和再生风机的进风口连通;再生风机的出风口与第三气流通道连通;再生气流经再生风机抽取送入第三气流通道,经过再生模组并由上至下穿过转盘200到达第四气流通道,变成湿热的再生气流;湿热的再生气流依次进入冷凝器401和再生风机,以形成闭路循环的再生气流。湿热的再生气流进入冷凝器401进行热交换并降温,再生气流中的水蒸汽经冷却形成冷凝水由冷凝器401排水口排出,干燥的低温再生气流进入再生风机进行下一次循环。

71.一些实施例中,所述下壳体100设为一体化。示例性实施例中,循环模组下壳体112、转盘下壳体220、冷凝模组下壳体420和再生风机安装部320一体化成型。可在下壳体100的周边设置搭接部51,搭接部51可沿下壳体100的周向间隔布置,通过搭接部51可将整个烘干模组安装至机架上。这样可使整个烘干模组有机的集成为一个整体,简化了其在洗烘一体机中的组装工序,也能够便于对洗烘一体机的整体尺寸进行进一步的优化设计。为了能最大限度减小洗烘一体机的整体尺寸,可将烘干模组安装于滚筒顶部,烘干模组采用水平布置的方式,也即转盘200旋转轴、循环风机旋转轴、再生风机旋转轴都大致平行,且垂直于洗烘一体机上壳/垂直于洗烘一体机滚筒的旋转轴,这样洗烘一体机整体高度取决于滚筒直径和置于滚筒上方的壳体组件的厚度,循环风机、再生风机、冷凝器等均可以布置在滚筒的上方,由于滚筒是近似水平圆柱形,在其上方且在滚筒最大直径两侧会有更大的竖向空间可供循环风机、再生风机、冷凝器等部件的安装。

72.一些实施例中,为了使得整个烘干模组安装更牢靠,例如也可以在转盘上壳体210、循环模组上壳体111和/或冷凝模组上壳体410等处设置搭接部51,在此处不做一一例举。

73.一些实施例中,循环风机的进风口与滚筒出气口柔性连接;转盘上壳体210与滚筒进气口柔性连接,以使第一气流通道与滚筒进气口连通。柔性连接例如可以是采用波纹软管50连接,通过与滚筒进气口和滚筒出气口柔性连接,可避免滚筒的振动传递至整个烘干模组,尤其是可避免振动对转盘构件造成影响。转盘上壳体210可设有出风通道203,其与进筒风道52进行过渡连接,进筒风道52与滚筒进气口也可采用柔性连接,例如采用波纹软管50连接。

74.一些实施例中,烘干模组可包括壳体组件,壳体组件具有转盘容纳腔、循环风机容纳腔、冷凝器容纳腔、再生模组容纳部和再生风机安装部,滚筒出气口、循环风机、转盘容纳腔与滚筒进气口依次连通,这样可使得滚筒内排出的湿循环气流经循环风机抽取送入转盘容纳腔的底部,湿循环气流由下至上穿过转盘200,转盘200吸附湿循环气流中的水分,湿循

环气流可变为干燥循环气流,干燥循环气流通过滚筒进气口进入滚筒内,与衣物充分接触,提高烘干效率。再生模组30、冷凝器401和再生风机形成闭路循环连通,再生气流经再生风机抽取送入再生模组,再生气流经再生模组30加热并由上至下穿过转盘200,加热后的再生气流对转盘200中吸附的水分进行脱附,并带走水蒸汽,进入冷凝器进行热交换,再生气流中的水蒸汽经冷却形成冷凝水由冷凝器排出,干燥的低温再生气流进入再生风机进行下一次循环。

75.壳体组件上可设有搭接部51,搭接部可沿壳体组件的周向间隔布置,通过搭接部可将整个烘干模组安装至机架上。壳体组件包括下壳体100、转盘上壳体210、循环模组上壳体111和冷凝模组上壳体410等。为了能最大限度减小洗烘一体机的整体尺寸,可将烘干模组安装于洗烘一体机滚筒顶部,烘干模组采用水平布置的方式,也即转盘200旋转轴、循环风机旋转轴、再生风机旋转轴都大致平行,且大致垂直于洗烘一体机上壳/垂直于洗烘一体机滚筒的旋转轴,这样洗烘一体机整体高度取决于滚筒直径和置于滚筒上方的壳体组件的厚度,循环风机、再生风机、冷凝器等均可以布置在滚筒的上方,由于滚筒是近似水平圆柱形,在其上方会有更大的竖向空间可供循环风机、再生风机、冷凝器等部件的安装。本实用新型实施例中的循环风机可包括循环电机和叶轮,循环电机驱动叶轮旋转,以改变气流的流向和为湿循环气流提供动力。

76.一些实施例中,下壳体可设为一体化,这样可方便烘干模组的整体安装,将烘干模组安装于洗烘一体机滚筒顶部,可避免滚筒的振动对整个烘干模组造成一定的影响。下壳体100可包括循环模组下壳体112、转盘下壳体220、冷凝模组下壳体420和再生风机安装部320,下壳体可一体化成型。在本实施例中再生风机是整机采购的,所以只设了再生风机安装部320。转盘下壳体220可设有第一转盘容纳区,示例性实施例中,转盘下壳体220可包括底板和突出于底板的环周侧壁,形成的凹陷部为第一转盘容纳区。同理,转盘上壳体210可设有第二转盘容纳区,转盘上壳体210与转盘下壳体220的凹陷部结构可对称设置,转盘上壳体210与转盘下壳体220配合连接时可使第一转盘容纳区和第二转盘容纳区形成转盘容纳腔,由于转盘容纳腔内有气流通过,所以转盘上壳体210与转盘下壳体220之间可设为密封连接。例如是转盘上壳体210或转盘下壳体220上设有凹槽,凹槽内设置密封条,转盘上壳体210与转盘下壳体220扣合连接时以实现密封。循环模组下壳体112与循环模组上壳体111配合连接可形成循环风机容纳腔,冷凝模组下壳体420与冷凝模组上壳体410配合连接可形成冷凝器容纳腔。

77.一些实施例中,烘干模组具体地可包括:壳体组件,其设有转盘构件容纳腔;转盘构件,其安装于转盘构件容纳腔内;转盘构件包括转盘200,所述转盘200的至少部分用于吸附湿循环气流中的水分;转盘200的两个侧面分别与壳体组件的第一内壁和第二内壁之间均具有间隙,以形成气流通道;其中,第一内壁和第二内壁相对设置,且第一内壁或第二内壁和转盘200的两个侧面大致平行;至少一个分流件222,其至少环绕设于第一内壁或第二内壁之一上,分流件222用于对流入气流通道的气流进行分流。一些实施例中,转盘构件可包括转盘200和驱动组件,驱动组件可以包括电机,电机可驱动转盘200旋转。转盘200可选用吸湿性能好的材料制作,例如可以是沸石、氯化锂、硅胶、改性硅胶或13x(钠x型)分子筛等。流入转盘200一侧的气流通道的湿循环气流穿过转盘200到达另一侧的气流通道,转盘200吸附湿循环气流中的水分,使湿循环气流可变为干燥循环气流;由于循环风机出风口与

转盘构件容纳腔的连通是大致沿转盘切向方向,而循环气流具有一定的流速,且湿循环气流由于含湿量较高,因而在离心力的作用下会向远离转盘旋转中心逃逸,气流通常形成于转盘200较大的直径处,靠近转盘旋转中心的区域气流小,从而使得转盘200的主要吸湿部位在较大直径处,影响吸湿效率及转盘吸湿利用率。针对此,设置分流件222环绕设于壳体组件的底壁上,可对流入气流通道的湿循环气流进行分流,一部分进入靠近圆心的区域,另一部分则进入靠近转盘200外周的区域,使得流入气流通道的湿循环气流更分散和更均匀,气流与转盘200可以更大面积地接触,可提高转盘200的吸湿效率。

78.一些实施例中,壳体组件包括:转盘下壳体220,其设有第一转盘容纳区;转盘上壳体210,其设有第二转盘容纳区,转盘上壳体与转盘下壳体配合连接,以使第一转盘容纳区和第二转盘容纳区形成所述转盘构件容纳腔;转盘200的顶面与转盘上壳体210的部分内顶壁之间具有间隙,以形成第一气流通道;转盘200的底面与转盘下壳体的部分底壁之间具有间隙,以形成第二气流通道;第二气流通道与滚筒出气口连通,第一气流通道与滚筒进气口连通,以使滚筒内的湿循环气流经由第二气流通道并穿过转盘200到达第一气流通道;示例性地,所述分流件222环绕设于转盘下壳体220的底壁上,以对流入第二气流通道的气流进行分流。例如,滚筒内排出的湿循环气流进入转盘构件容纳腔的底部,即在第二气流通道内扩散,当分流件222环绕设于转盘下壳体的内底壁时,可对流入的湿循环气流先进行分流,一部分进入靠近圆心的区域,另一部分则进入靠近转盘200外周的区域,使得流入气流通道的湿循环气流更分散和更均匀,湿循环气流再由下至上穿过转盘200,转盘200吸附湿循环气流中的水分,使湿循环气流变为干燥循环气流,可提高转盘200的吸湿效率,干燥循环气流从第一气流通道流向滚筒进气口进入滚筒内,与衣物充分接触,提高烘干效率,降低能耗。

79.一些实施例中,所述至少一个分流件222设于第一转盘容纳区的除湿区内,以将除湿区分隔为至少第一分流区和第二分流区;所述转盘下壳体220的侧壁上设有第二进风口223,所述分流件222的一端抵接第二进风口223,以将第二进风口223至少分隔为第一子口和第二子口,第一子口和第一分流区连通,第二子口和第二分流区连通,等等。分流件222将第二进风口223分隔为第一子口和第二子口,这样通过分流件222在第二进风口223对湿循环气流进行分流,并进入靠近圆心和外周的两个分流区,即第一分流区和第二分流区,这样对湿循环气流进行了合理地分流,使得流入第一气流通道的湿循环气流更分散和更均匀,气流与转盘200可以更大面积地接触,可提高转盘200的吸湿效率。可理解的,对于第一转盘容纳区的除湿区,可以设置多于两个的分流件222,它们可以平行设置,从而将除湿区分隔为多个分流区。

80.一些实施例中,当转盘200在旋转的过程中,为了使得分流件222对转盘200不造成干涉,优选的方案为所述分流件222突出于所述转盘下壳体220的底壁,所述分流件222的高度以不接触转盘200为限,这样既避免了干涉,又在至少两个分流区之间形成气流密封。分流件222突出于所述转盘下壳体220的底壁,可以使得转盘200的底面与转盘下壳体220的底壁之间形成间隙,即第二气流通道被分隔为第一分流区和第二分流区。

81.一些实施例中,所述第一分隔件221设为沿转盘下壳体220的径向设置,以使除湿区和再生区均为大体上的扇形;其中,除湿区的面积可设为再生区的面积1.5-4倍。除湿区的面积可设为大于再生区的面积,这样转盘200的大部分均处于除湿区,从而进一步提高转

盘200的吸湿效率及吸湿效果。为了防止滚筒内排出的湿循环气流与再生气流互相窜通,第一分隔件221与转盘200之间可形成动态密封的效果,当然也可以在第一分隔件221和/或第二分隔件211与转盘之间设置密封件,例如柔性密封件,且该密封件固定设置于第一分隔件221和/或第二分隔件211之上。当转盘200旋转至再生区时,再生气流对该部分的转盘200进行加热,使该部分的水分快速脱附,由再生气流带走进入冷凝器;从而使转盘200一直具有良好的吸水能力,从而提高了吸湿的效率及效果。

82.一些实施例中,所述第一分隔件221至少包括第一分隔体2211和第二分隔体2212,第一分隔体2211和第二分隔体2212均沿转盘下壳体220的径向设置,第一分隔体2211和第二分隔体2212的一端均与转盘下壳体220的侧内壁连接,第一分隔体2211和第二分隔体2212的另一端相交于转盘下壳体220的中心区域,以使所述第一分隔件221呈大致v形;第一分隔体2211和第二分隔体2212的相交处为圆弧过渡连接。第一分隔件221可设为突出于转盘下壳体220的底板,以使转盘200的底面与转盘下壳体220的底板具有间隙,以形成第二气流通道。通过将第一分隔件221设置为v形,可使第一转盘容纳区分隔为除湿区和再生区,且使除湿区和再生区分隔为扇形;因此有利于转盘200在旋转的过程中,循环经过除湿区和再生区,不断地进行吸附水分和脱附,从而使转盘200一直具有良好的吸水能力,从而提高了吸湿的效率及效果。第一分隔体2211和第二分隔体2212的相交处为圆弧过渡连接,可对分流后的湿循环气流进行更好地导向。第一分隔体2211和第二分隔体2212的相交处,即在转盘下壳体220的中心区域可设有向上突出的固定轴224,转盘200的中心套设于固定轴224上,转盘200可围绕固定轴224旋转。

83.一些实施例中,所述第一分流区由所述分流件222的内弧侧壁和所述第一分隔件221构成;所述第二分流区由所述分流件222的外弧侧壁和转盘下壳体220的内侧壁构成。分流件222位于第一分隔件221和转盘下壳体220的内侧壁之间,且环绕设置于转盘下壳体220的底壁上,因此进入第二气流通道内的湿循环气流更符合流体的流向,气流在从循环风机出风口快速流入到第二气流通道后,在离心力的作用下,沿着分流件222的侧壁和转盘下壳体220的内侧壁扩散至与进风口223相对的另一端,以使气流可以有更多的时间接触转盘200,更有利于吸附掉湿循环气流的水分,而不是在进风口223处由下至上穿过转盘200后直接进入第一气流通道,进一步提高了转盘200的吸湿效率及效果。

84.一些实施例中,所述第二进风口223位于靠近第一分隔体2211;所述分流件222包括第一分流体2221和与第一分流体2221一端平滑连接的第二分流体2222,第一分流体大致平行于第一分隔体2211,且第一分流体2221与第一分隔体2211间隔设置;第二分流体2222背离第一分流体2221的另一端与第二分隔体连接,且第二分流体2222呈弧形设置,可设置为与下壳体内侧壁平行。湿循环气流从第二进风口223进入后,通过第一分流体2221和第二分流体2222的导向,结合离心力的作用下,不仅对湿循环气流进行了有效的分流,更有利于湿循环气流在第二气流通道内的扩散。当然分流件222也可以为与下壳体内侧壁平行的整体件。

85.一些实施例中,所述第二分流体2222与转盘下壳体220的侧壁同轴设置。第二分流体2222呈弧形设置,第二分流体2222的圆弧中心与转盘下壳体220的侧壁的圆弧中心同心设置,即与转盘200的旋转中心同心,更符合流体动力学的设计,对湿循环气流从第二进风口223进入后具有更好的导向;优选的,第二分流体2222可设于转盘下壳体220的侧壁的半

径的1/2处,以实现对流入的湿循环气流进行有效和均匀的分流。

86.一些实施例中,分流件222可以为两个以上,可以均匀或不均匀地将第二气流通道分隔为多个分流区,进一步降低离心力对气流中水分被吸附的影响。具体构型可与前述实施例相同或类似。

87.本实用新型实施例提供了一种循环模组10,如图8-图10所示,具体地可包括:循环模组壳体、叶轮110和循环电机120。循环模组壳体上设有第一进风口102和第一出风口103;叶轮110,叶轮110设置于循环模组壳体内,叶轮110旋转轴线与第一进风口102轴线平行,叶轮110旋转轴线与第一出风口103轴线大致垂直;循环电机120,循环电机120与循环模组壳体连接固定,循环电机120的输出轴与叶轮110连接固定。叶轮110的旋转轴线与第一进风口相对应,即叶轮110的旋转轴线可以穿过第一进风口102,从而使得叶轮110能够正对第一进风口102处的气流进行驱动,使得气流流进循环模组壳体内,不需要提高叶轮110的转速就可以将气流快速地抽进循环模组壳体内;叶轮110由循环电机120驱动旋转时,形成围绕叶轮110外周的离心力,叶轮110内的气流随离心力方向流动,此时气流从叶轮110四周散开,由此改变了气流的流动方向;并且在叶轮110的旋转轴线以及附近形成负压,可加大吸入第一进风口102处的气流。因此,通过将循环动力设计为循环电机120控制叶轮110旋转形成负压的送风方式,有效避免大风力直接与其他部件冲撞而造成的相关损失。传统风机在气流改变流动方向是通常会带来较高损耗,而本实用新型实施例提供的循环模组为气流改变流动方向提供了动力,使得在进行循环模组布局时,带来更多的灵活性。

88.可选实施例中,所述循环模组壳体包括:循环模组下壳体112,其设有凹陷的第一叶轮容纳区;循环模组上壳体111,其设有凹陷的第二叶轮容纳区;循环模组下壳体112与循环模组上壳体111配合连接,以使第一叶轮容纳区和第二叶轮容纳区形成叶轮容纳腔。叶轮110位于叶轮容纳腔内,叶轮容纳腔可设为大于叶轮110外径的圆形,叶轮容纳腔的轴线平行于叶轮110的旋转轴线,这样经叶轮110旋转输出的气流可经循环模组下壳体112和循环模组上壳体111的内侧壁导向流出。

89.可选实施例中,循环模组下壳体112包括:第一底板1122和第一侧壁1121,第一侧壁突出于第一底板且沿第一底板1122的周向设置,以形成所述第一叶轮容纳区;第一侧壁1121的顶部设置有第一凹槽,所述第一凹槽内设置密封垫圈113;循环模组上壳体111包括:第一顶板1112和第二侧壁1111,第二侧壁突出于第一顶板且沿第一顶板1112的周向设置,以形成所述第二叶轮容纳区;第二侧壁1111的顶部设置有第一凸起,第一凸起与第一凹槽配合;所述循环模组下壳体112和所述循环模组上壳体111连接时,所述第一凸起抵紧所述密封垫圈113。循环模组下壳体112可由底板向上弯折制备得到,同理,循环模组上壳体111可由顶板向下弯折制备得到;循环模组下壳体112和循环模组上壳体111在组装时,第一凸起对第一凹槽内的密封垫圈113进行挤压,使密封垫圈113变形,以实现循环模组下壳体112和循环模组上壳体111之间优异的密封效果。

90.可选实施例中,所述叶轮110包括:叶轮主体1101和与叶轮主体1101沿轴向相对设置的固定环1103;所述叶轮主体1101向固定环1103的方向延伸,且设置有用于容纳循环电机的容纳腔,循环电机120的一端设置在所述容纳腔中,且循环电机120的输出轴与所述叶轮主体1101的底部连接固定;以及,叶片1102,所述叶片1102的两端分别与所述叶轮主体1101和固定环1103固定连接,所述叶片1102环绕所述叶轮主体1101间隔设置,且所述叶片

1102沿所述叶轮的旋转方向向前倾斜设置。叶轮主体1101可包括顶部的盖板,叶片1102沿长度方向的一端与盖板固定连接,可使得从叶轮底部吸入的气流经盖板阻挡,由叶轮的径向输出;叶轮主体1101向叶片1102方向延伸,叶轮主体1101内设有凹陷的容纳腔,循环电机120的一端嵌入容纳腔中,使得循环风机的整体轴向上的长度减小,降低了循环风机的整机长度。叶片1102沿所述叶轮的旋转方向向前倾斜设置,可提高叶轮的出风效率,有利于提升风机的降噪效果,提高风机的能效。

91.可选实施例中,第一顶板1112的顶部设有贯穿的安装孔1114和定位凸块,安装孔1114与循环电机适配;定位凸块沿安装孔1114的周向间隔设置,定位凸块插入循环电机的安装耳座,以使循环电机固定于第一顶板1112上。安装耳座可设置于循环电机的外壳上,且安装耳座设于循环电机的外壳背离输出轴的一端,安装耳座上可设有与定位凸块适配的定位孔,定位孔可设为不贯穿,安装耳座上设有螺栓孔,螺栓孔与定位孔贯通,定位凸块上可设有螺纹孔,螺纹孔与螺栓孔同轴线设置且适配,定位凸块插入定位孔内,螺栓穿过螺栓孔旋入螺纹孔内,以使循环电机固定于第一顶板1112上,且循环电机嵌入安装孔1114内并向下伸出;这样循环电机的安装部位于循环模组上壳体111的外部,方便循环电机的安装和拆卸。

92.可选实施例中,所述循环模组壳体为蜗壳形;所述循环模组壳体具有收缩部,收缩部沿垂直于叶轮110旋转轴线的方向延伸;第一出风口通过收缩部与叶轮容纳腔连通。循环模组壳体为蜗壳形,蜗壳造型独特,气流经叶轮110后改变流动方向由收缩部输出,可避免气流一直在叶轮容纳腔内循环流动,符合流体设计要求,为气流流动提供最大限度风量和风速。

93.示例性实施例中,第一进风口102位于第一底板1122上,且第一进风口102与安装孔1114共轴设置;收缩部具有出风腔,第一进风口102、叶轮容纳腔、出风腔与第一出风口依次连通,且叶轮容纳腔、出风腔与第一出风口位于同一水平面上。收缩部具有出风腔,气流经叶轮110后改变流动方向,经出风腔流向第一出风口,出风腔大致垂直于叶轮110的旋转轴线,且叶轮容纳腔、出风腔与第一出风口大致位于同一水平面上,从而使得循环模组壳体的高度方向的尺寸减小,减小了循环模组整体的占用空间、也减小了使用循环模组的洗烘一体机的整机高度和体积。

94.可选实施例中,循环模组10还包括:循环风接口件,其与收缩部连接;或者,循环风接口件与所述循环模组壳体设为一体;循环风接口件背离收缩部的一侧设为弧形,且循环风接口件向背离收缩部的一侧逐渐扩大,循环风接口件内具有扩张风道,扩张风道的两端分别与出风腔和第一出风口连通。循环风接口件可设为分开的两个上下壳体,分别与循环模组上壳体111和循环模组下壳体112连接;扩张风道的截面积向背离收缩部的一侧逐渐增大,当气流经叶轮110后进入出风腔和扩张风道,从而进一步地将气流的动压能转化为静压能,提高了动压能的转化能力,提高了风机的工作性能。

95.可选实施例中,第一侧壁1121上设有下壳体连接件1123,所述下壳体连接件1123沿第一侧壁1121的外周间隔设置,且突出于第一侧壁1121;第二侧壁1111上设有上壳体连接件1113,上壳体连接件1113的设置位置与所述下壳体连接件1123一一对应,上壳体连接件1113与所述下壳体连接件1123连接,以使循环模组下壳体112和循环模组上壳体111的位置相对固定。上壳体连接件1113与所述下壳体连接件1123上均可设置相适配的螺栓通孔,

螺栓通孔内插入螺栓,即可实现循环模组下壳体112和循环模组上壳体111之间的可拆卸连接。

96.可选实施例中,循环模组壳体上设置有固定卡1115,固定卡1115用于固定线路或管路,可使得循环电机的电线、或者整机上的水、气管路等线路和管路能够得到较好的布置。

97.可选实施例中,循环模组还包括过渡件130,过渡件设于循环模组下壳体112上,且过渡件130与第一叶轮容纳区适配;过渡件与第一底板1122连接固定;过渡件设有贯穿的通孔,通孔与第一叶轮容纳区连通;过渡件背离第一叶轮容纳区的一侧与波纹软管50连接,波纹软管50通过过渡件130与下壳体的进风口对接。过渡件上可设有第一过渡孔和第二过渡孔,第一过渡孔和第二过渡孔均沿通孔的周向间隔均匀地分布,第一进风口102的直径小于第一过渡孔的分布直径,波纹软管50的端部可设有相对应的螺纹孔,螺栓穿过第一过渡孔拧入螺纹孔内,以使波纹软管50固定于过渡件130上;第二过渡孔的分布直径大于第一进风口102的直径,第一底板1122上设有与第二过渡孔相对应的螺纹孔,螺栓穿过第二过渡孔拧入螺纹孔内,以使过渡件130固定于第一底板1122上。过渡件的一侧可设有定位套,定位套可插入波纹软管50。安装波纹软管50时,可先将波纹软管50固定于过渡件130上,再将过渡件130固定于第一底板1122上,方便波纹软管50的安装与拆卸。

98.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。