1.本技术涉及物流技术领域,具体涉及一种动态秤异常检测方法、装置及可读存储介质。

背景技术:

2.随着科技的发展以及生活节奏的加快,快递行业与人们的生活已经越来越密不可分,快递公司每天都会存在大量的包裹待分拣。

3.在分拣过程中,会采用动态秤对包裹进行动态称重,以管控违规操作或恶意行为导致的少计快件重量的风险,但作为机械设备的动态秤会存在发生异常的情况,从而导致后续管控出现不准确的情况发生,且由于全国的分拣设备数目巨大,无法对每个动态秤进行有效的异常检测。

4.因此,如何有效的检测动态秤是否异常,是当前物流技术领域亟需解决的技术问题。

技术实现要素:

5.本技术提供一种动态秤异常检测方法、装置及可读存储介质,旨在解决如何有效的检测动态秤是否异常的技术问题。

6.一方面,本技术提供一种动态秤异常检测方法,所述方法包括:

7.获取预设时间范围内多个动态秤的复重信息,所述复重信息包括所述多个动态秤中的每个动态秤的标识信息、所述多个动态秤的总数量信息、以及通过所述每个动态秤进行称重的包裹的重量信息和所述包裹对应的运单信息;

8.对所述复重信息进行预处理,得到所述多个动态秤的有效复重信息;

9.基于所述有效复重信息,计算所述每个动态秤分别与所述多个动态秤中的其它动态秤之间的复重偏差信息;

10.基于所述复重偏差信息,从所述多个动态秤中确定目标异常动态秤。

11.在本技术一种可能的实现方式中,所述基于所述复重偏差信息,从所述多个动态秤中确定目标异常动态秤,包括:

12.基于所述复重偏差信息,计算所述每个动态秤的异常得分值;

13.基于所述异常得分值,从所述多个动态秤中确定目标异常动态秤。

14.在本技术一种可能的实现方式中,所述对所述复重信息进行预处理,得到所述多个动态秤的有效复重信息,包括:

15.将所述重量信息大于预设重量阈值的复重信息进行过滤,得到第一复重信息;

16.识别所述运单信息中的无效运单信息和叠加运单信息,其中,所述叠加运单信息为至少两件包裹的物流信息对应的同一个运单信息;

17.从所述第一复重信息中删除所述无效运单信息和所述叠加运单信息,得到第二复重信息;

18.删除所述第二复重信息中只经过一个动态秤进行称重的复重信息,得到所述多个动态秤的有效复重信息。

19.在本技术一种可能的实现方式中,所述基于所述有效复重信息,计算所述每个动态秤分别与所述多个动态秤中的其它动态秤之间的复重偏差信息,包括:

20.基于所述运单信息、所述重量信息以及所述标识信息,计算所述每个动态秤分别与所述多个动态秤中的其它动态秤之间的复重偏差比;

21.基于所述复重偏差比,确定复重偏差特征信息;

22.基于预设的时间划窗方式和所述复重偏差特征信息,确定所述每个动态秤分别与所述多个动态秤中的其它动态秤之间的复重偏差信息。

23.在本技术一种可能的实现方式中,所述基于所述复重偏差信息,计算所述每个动态秤的异常得分值,包括:

24.将所述复重偏差信息输入预先训练的孤立森林模型中,得到所述每个动态秤的异常得分值。

25.在本技术一种可能的实现方式中,所述基于所述异常得分值,从所述多个动态秤中确定目标异常动态秤,包括:

26.基于所述异常得分值,将所述多个动态秤进行异常风险降序排序,得到动态秤降序排序信息;

27.根据预先设定的异常比例的超参和所述总数量信息,确定目标异常动态秤数量;

28.基于所述目标异常动态秤数量、所述标识信息以及所述动态秤降序排序信息,从所述多个动态秤中确定目标异常动态秤。

29.在本技术一种可能的实现方式中,在基于所述异常得分值,从所述多个动态秤中确定目标异常动态秤之后,所述方法还包括:

30.统计所述目标异常动态秤中实际异常信息;

31.基于所述实际异常信息、所述总数量信息以及所述超参,计算异常检测准确率;

32.基于所述异常检测准确率和预设的准确率阈值,调整所述超参。

33.另一方面,本技术提供一种动态秤异常检测装置,所述装置包括:

34.第一获取单元,用于获取预设时间范围内多个动态秤的复重信息,所述复重信息包括所述多个动态秤中的每个动态秤的标识信息、所述多个动态秤的总数量信息、以及通过所述每个动态秤进行称重的包裹的重量信息和所述包裹对应的运单信息;

35.第一预处理单元,用于对所述复重信息进行预处理,得到所述多个动态秤的有效复重信息;

36.第一计算单元,用于基于所述有效复重信息,计算所述每个动态秤分别与所述多个动态秤中的其它动态秤之间的复重偏差信息;

37.第一确定单元,用于基于所述复重偏差信息,从所述多个动态秤中确定目标异常动态秤。

38.在本技术一种可能的实现方式中,所述第一确定单元,具体包括:

39.第一计算单元,用于基于所述复重偏差信息,计算所述每个动态秤的异常得分值;

40.第二确定单元,用于基于所述异常得分值,从所述多个动态秤中确定目标异常动态秤。

41.在本技术一种可能的实现方式中,所述对所述复重信息进行预处理,得到所述多个动态秤的有效复重信息,具体用于:

42.所述对所述复重信息进行预处理,得到所述多个动态秤的有效复重信息,包括:

43.将所述重量信息大于预设重量阈值的复重信息进行过滤,得到第一复重信息;

44.识别所述运单信息中的无效运单信息和叠加运单信息,其中,所述叠加运单信息为至少两件包裹的物流信息对应的同一个运单信息;

45.从所述第一复重信息中删除所述无效运单信息和所述叠加运单信息,得到第二复重信息;

46.删除所述第二复重信息中只经过一个动态秤进行称重的复重信息,得到所述多个动态秤的有效复重信息。

47.在本技术一种可能的实现方式中,所述第一计算单元,具体用于:

48.基于所述运单信息、所述重量信息以及所述标识信息,计算所述每个动态秤分别与所述多个动态秤中的其它动态秤之间的复重偏差比;

49.基于所述复重偏差比,确定复重偏差特征信息;

50.基于预设的时间划窗方式和所述复重偏差特征信息,确定所述每个动态秤分别与所述多个动态秤中的其它动态秤之间的复重偏差信息。

51.在本技术一种可能的实现方式中,所述第二计算单元,具体用于:

52.将所述复重偏差信息输入预先训练的孤立森林模型中,得到所述每个动态秤的异常得分值。

53.在本技术一种可能的实现方式中,所述第二确定单元,具体用于:

54.基于所述异常得分值,将所述多个动态秤进行异常风险降序排序,得到动态秤降序排序信息;

55.根据预先设定的异常比例的超参和所述总数量信息,确定目标异常动态秤数量;

56.基于所述目标异常动态秤数量、所述标识信息以及所述动态秤降序排序信息,从所述多个动态秤中确定目标异常动态秤。

57.在本技术一种可能的实现方式中,在基于所述异常得分值,从所述多个动态秤中确定目标异常动态秤之后,所述装置还用于:

58.统计所述目标异常动态秤中实际异常信息;

59.基于所述实际异常信息、所述总数量信息以及所述超参,计算异常检测准确率;

60.基于所述异常检测准确率和预设的准确率阈值,调整所述超参。

61.另一方面,本技术还提供一种计算机设备,所述计算机设备包括:

62.一个或多个处理器;

63.存储器;以及

64.一个或多个应用程序,其中所述一个或多个应用程序被存储于所述存储器中,并配置为由所述处理器执行以实现所述的动态秤异常检测方法。

65.另一方面,本技术还提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器进行加载,以执行所述的动态秤异常检测方法中的步骤。

66.本技术提供一种动态秤异常检测方法,该方法包括获取预设时间范围内多个动态秤的复重信息,复重信息包括多个动态秤中的每个动态秤的标识信息、多个动态秤的总数

量信息、以及通过每个动态秤进行称重的包裹的重量信息和包裹对应的运单信息;对复重信息进行预处理,得到多个动态秤的有效复重信息;基于有效复重信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息;基于复重偏差信息,从多个动态秤中确定目标异常动态秤。相较于现有技术,本技术实施例通过对预设时间范围内多个动态秤的复重信息进行预处理,得到多个动态秤的有效复重信息,然后根据该目标复重信息,计算每个动态秤分别与所述多个动态秤中的其它动态秤之间的复重偏差信息,然后根据该复重偏差信息,从而快速在多个动态秤中确定出更具异常可能的目标异常动态秤,避免了大面积人工对每个动态秤进行检测的情况,节约了成本,降低了误分拣风险。

附图说明

67.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

68.图1是本技术实施例提供的动态秤异常检测系统的场景示意图;

69.图2是本技术实施例中提供的动态秤异常检测方法的一个实施例流程示意图;

70.图3是本技术实施例中步骤204的一个实施例流程示意图;

71.图4是本技术实施例中步骤202的一个实施例流程示意图;

72.图5是本技术实施例中步骤203的一个实施例流程示意图

73.图6是本技术实施例中步骤302的一个实施例流程示意图

74.图7是本技术实施例中提供的动态秤异常检测方法的另一个实施例流程示意图

75.图8是本技术实施例中提供的动态秤异常检测装置的一个实施例结构示意图;

76.图9是本技术实施例提供的计算机设备一个实施例结构示意图。

具体实施方式

77.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

78.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

79.在本技术中,“示例性”一词用来表示“用作例子、例证或说明”。本技术中被描述为“示例性”的任何实施例不一定被解释为比其它实施例更优选或更具优势。为了使本领域任

何技术人员能够实现和使用本技术,给出了以下描述。在以下描述中,为了解释的目的而列出了细节。应当明白的是,本领域普通技术人员可以认识到,在不使用这些特定细节的情况下也可以实现本技术。在其它实例中,不会对公知的结构和过程进行详细阐述,以避免不必要的细节使本技术的描述变得晦涩。因此,本技术并非旨在限于所示的实施例,而是与符合本技术所公开的原理和特征的最广范围相一致。

80.本技术实施例提供一种动态秤异常检测方法、装置及可读存储介质,以下分别进行详细说明。

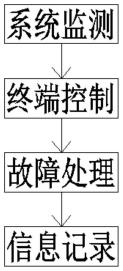

81.如图1所示,图1是本技术实施例提供的动态秤异常检测系统的场景示意图,该动态秤异常检测系统可以包括多个终端100和服务器200,终端100和服务器200网络连接,服务器200中集成有动态秤异常检测装置,如图1中的服务器,终端100可以访问服务器200。

82.本技术实施例中服务器200主要用于获取预设时间范围内多个动态秤的复重信息,复重信息包括多个动态秤中的每个动态秤的标识信息、多个动态秤的总数量信息、以及通过每个动态秤进行称重的包裹的重量信息和包裹对应的运单信息;对复重信息进行预处理,得到多个动态秤的有效复重信息;基于有效复重信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息;基于复重偏差信息,从多个动态秤中确定目标异常动态秤。

83.本技术实施例中,该服务器200可以是独立的服务器,也可以是服务器组成的服务器网络或服务器集群,例如本技术实施例中所描述的服务器200,其包括但不限于计算机、网络终端、单个网络服务器、多个网络服务器集或多个服务器构成的云服务器。其中,云服务器由基于云计算(cloud computing)的大量计算机或网络服务器构成。本技术的实施例中,服务器与终端之间可通过任何通信方式实现通信,包括但不限于,基于第三代合作伙伴计划(3rd generation partnership project,3gpp)、长期演进(long term evolution,lte)、全球互通微波访问(worldwide interoperability for microwave access,wimax)的移动通信,或基于tcp/ip协议族(tcp/ip protocol suite,tcp/ip)、用户数据报协议(user datagram protocol,udp)的计算机网络通信等。

84.可以理解的是,本技术实施例中所使用的终端100可以是既包括接收和发射硬件的设备,既具有能够在双向通信链路上,执行双向通信的接收和发射硬件的设备。这种终端可以包括:蜂窝或其他通信设备,其具有单线路显示器或多线路显示器或没有多线路显示器的蜂窝或其他通信设备。具体的终端100具体可以是台式终端或移动终端,终端100具体还可以是手机、平板电脑、笔记本电脑等中的一种。

85.本领域技术人员可以理解,图1中示出的应用环境,仅仅是与本技术方案的一种应用场景,并不构成对本技术方案应用场景的限定,其他的应用环境还可以包括比图1中所示更多或更少的终端,或者服务器网络连接关系,例如图1中仅示出1个服务器和2个终端。可以理解的,该动态秤异常检测系统还可以包括一个或多个其他服务器,或/且一个或多个与服务器网络连接的终端,具体此处不作限定。

86.另外,如图1所示,该动态秤异常检测系统还可以包括存储器300,用于存储数据,如存储动态秤负重数据和动态秤异常检测数据,例如动态秤异常检测系统运行时的动态秤异常检测数据。

87.需要说明的是,图1所示的动态秤异常检测系统的场景示意图仅仅是一个示例,本

申请实施例描述的动态秤异常检测系统以及场景是为了更加清楚的说明本技术实施例的技术方案,并不构成对于本技术实施例提供的技术方案的限定,本领域普通技术人员可知,随着动态秤异常检测系统的演变和新业务场景的出现,本技术实施例提供的技术方案对于类似的技术问题,同样适用。

88.接下来,介绍本技术实施例提供的动态秤异常检测方法。

89.本申实施例动态秤异常检测方法的实施例中以动态秤异常检测装置作为执行主体,为了简化与便于描述,后续方法实施例中将省略该执行主体,该动态秤异常检测装置应用于计算机设备,该方法包括:获取预设时间范围内多个动态秤的复重信息,复重信息包括多个动态秤中的每个动态秤的标识信息、多个动态秤的总数量信息、以及通过每个动态秤进行称重的包裹的重量信息和包裹对应的运单信息;对复重信息进行预处理,得到所述多个动态秤的有效复重信息;基于有效复重信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息;基于复重偏差信息,从多个动态秤中确定目标异常动态秤。

90.请参阅图2至图7,图2为本技术实施例中提供的动态秤异常检测方法的一个实施例流程示意图,该动态秤异常检测方法包括步骤201至步骤204:

91.201、获取预设时间范围内多个动态秤的复重信息。

92.在用户寄件时,工作人员会对包裹进行首次称重,得到包裹的重量信息,同时,用户也会在包裹对应的运单上填写相关的寄件信息,该寄件信息一般包括寄件地址、收获地址、寄件人姓名、寄件人联系方式、收货人以及收货人联系方式,由此,可工作人员可根据包裹的重量信息、寄件地址以及收货地址确定寄件费用。

93.复重信息指的是相对于对包裹进行首次称重的至少第二次重复称重信息,具体的,复重信息可包括多个动态秤中的每个动态秤的标识信息、多个动态秤的总数量信息、以及通过每个动态秤进行称重的包裹的重量信息和包裹对应的运单信息。其中,动态秤的标识信息是用于识别该动态秤的标记,该标记可以是动态秤的设备号。一般情况下,每个物流中转站都会设置多条分拣装置,每条分拣装置上又会设置至少一个动态秤,然而,每个物流中转站的后台都会记录所有的设备信息,包括多个动态秤的总数量信息。而当包裹由分拣装置进行分拣时,会通过巴枪读取该包裹对应的运单信息,因此,当包裹通过动态秤进行称重时,该包裹的称重信息以及对应的运单信息会一一对应被记录。

94.一般情况下,对包裹进行复重,是为了管控违规操作或恶意行为导致的少计快件重量风险,而动态秤的复重结果是其中的一项重要指标。因此,预设时间范围需要保证时效为前提,例如,从包裹进行复重到包裹派件完毕之间间隔为32h,那么该预设时间范围应该在32h内,当然,在实际业务中,该预设时间范围一般会在24h或者12h以内,其具体时间范围可根据实际情况进行调整。

95.202、对复重信息进行预处理,得到多个动态秤的有效复重信息。

96.本技术实施例中,主要是基于某个动态秤与多个动态秤中的其他动态秤之间的复重偏差信息进行异常检测,由此可知,如果某个包裹只经过一个动态秤进行复重,如此,该某个包裹的复重信息将无法被采用。

97.进一步的,在一些特殊场景下的复重信息也是无法被采用的,例如测试场景中,会有存在一些测试包裹和对应的测试运单信息。

98.在使用复重信息之前,有必要对复重信息进行有针对性的预处理,以得到有效的

目标负重信息,具体的,该预处理可以是对复重信息进行数据清洗,其具体的预处理步骤可见下述实施例介绍。

99.203、基于有效复重信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息。

100.负重偏差信息指的是针对同一包裹以及对应的运单信息,某个动态秤的负重信息与多个动态秤中的其他动态秤的负重信息之间的负重偏差信息。

101.具体计算方法可见下述实施例介绍。

102.204、基于复重偏差信息,从多个动态秤中确定目标异常动态秤。

103.本技术提供一种动态秤异常检测方法,该方法包括获取预设时间范围内多个动态秤的复重信息,复重信息包括多个动态秤中的每个动态秤的标识信息、多个动态秤的总数量信息、以及通过每个动态秤进行称重的包裹的重量信息和包裹对应的运单信息;对复重信息进行预处理,得到所述多个动态秤的有效复重信息;基于有效复重信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息;基于复重偏差信息,从多个动态秤中确定目标异常动态秤。相较于现有技术,本技术实施例通过对预设时间范围内多个动态秤的复重信息进行预处理,得到所述多个动态秤的有效复重信息,然后根据该目标复重信息,计算每个动态秤分别与所述多个动态秤中的其它动态秤之间的复重偏差信息,然后根据该复重偏差信息,从而快速在多个动态秤中确定出更具异常可能的目标异常动态秤,避免了大面积人工对每个动态秤进行检测的情况,节约了成本,降低了误分拣风险。

104.本技术实施例中,如图3所示,步骤204,具体包括步骤301和步骤302:

105.301、基于复重偏差信息,计算每个动态秤的异常得分值。

106.302、基于异常得分值,从多个动态秤中确定目标异常动态秤。

107.在步骤301中,基于复重偏差信息,计算每个动态秤的异常得分值,具体可以将复重偏差信息输入预先训练的孤立森林模型中,得到每个动态秤的异常得分值。

108.其中,在所有的动态秤中,异常状态的动态秤往往是少数的,虽然动态秤异常本身种类很多可以偏重,可以偏轻也可以随机波动,但都会与正常状态存在明显差异,即无法称出正确的重量。孤立森林算法是一种适用于连续数据(continuous numerical data)的无监督异常检测方法,异常指的是容易被孤立的离群点,可以将其理解为分布稀疏且离密度高的群体较远的点,这恰好符合异常动态秤的情况相符。孤立森林算法的核心是递归地随机分割数据集,直到所有的样本点都是孤立的,在这种随机分割的策略下,异常点通常具有较短的路径。直观来讲对于较少次数划分就能够被划分到叶子结点的点,则大概率可以认为是异常数据。

109.本技术实施例中,在使用孤立森林模型之前,可预先训练模型,具体的,可以对模型迭代训练更新模型,采用预设时间段的历史复重偏差信息作为训练集构建孤立森林,对外封装成接口服务供调用,其中树的平均路径长度为:

[0110][0111]

其中n为训练集的样本容量,h(i)为调和函数。c(n)为给定样本数n时,路径长度的平均值,用来标准化样本x的路径长度h(x)。

[0112]

之后输入当天的动态秤特征数据x,每个动态秤样本x的异常得分为:

[0113][0114]

在步骤302中,基于异常得分值,从多个动态秤中确定目标异常动态秤,可见下述具体实施例。

[0115]

本技术实施例中,所使用的动态秤复重信息中的数据属于工业数据,脏数据较多,为保证检测型效果以及最终结论的准确性,需要对其进行数据清洗。如图4所示,步骤202,具体包括步骤401至步骤404:

[0116]

401、将重量信息大于预设重量阈值的复重信息进行过滤,得到第一复重信息。

[0117]

402、识别运单信息中的无效运单信息和叠加运单信息。

[0118]

其中,叠加运单信息为至少两件包裹的物流信息对应的同一个运单信息。物流信息可以是重量信息。即当两件包裹在分拣过程中,出现分拣不完全,导致至少两件包裹出现重叠的情况,该至少两件包裹可以是上下重叠,也可以是左右重叠,使得朝向运单扫面系统的一侧仅有一个包裹的运单信息,当至少两件包裹出现重叠的情况时,形成了重叠包裹,此时,重叠包裹经过某一动态秤时,运单扫描系统仅扫描到一个包裹的运单信息,但是,该动态秤所称取的重量信息实际上是重叠包裹的重量信息。

[0119]

403、从第一复重信息中删除无效运单信息和叠加运单信息,得到第二复重信息。

[0120]

404、删除第二复重信息中只经过一个动态秤进行称重的复重信息,得到多个动态秤的有效复重信息。

[0121]

在步骤401中,预设重量阈值可根据动态秤的正常的称重范围进行确定,例如一般情况下,在某些中转站中的动态秤正常的称重范围在60kg以内,因此,预设重量阈值可以设定为60kg,需要说明的是,在某些特殊中转站,根据称重对象,可进行特殊动态秤的配置,其动态秤正常的称重范围可以达到100kg或者更高,因此,该预设重量阈值可根据中转场实际配置的动态秤的正常称重范围进行设定。

[0122]

在步骤402和步骤403中,根据前文所描述的,在一些特殊场景下的复重信息也是无法被采用的,例如测试场景中,会有存在一些测试包裹和对应的测试运单信息,这些测试运单信息及是无效运单信息。而这些无效运单信息会被记录于运单数据库中,因此,可以通过运单路由信息对该无效运单信息进行识别、删除(过滤)。对于叠加运单信息,可以通过配置的视觉识别设备,基于视觉算法对叠加包裹进行识别,并由此,可对叠加运单信息进行删除(过滤)。

[0123]

在步骤404中,一共有n个秤,对于其中某个秤体a,某个时间段内它上面经过了1k票件,产生了1k条运单号与称重结果的记录。这1k单中可能有0.2k票件也经过其余n-1个秤中的任意一个或多个。剩下的0.8k票就属于只经过一个动态秤进行称重的复重信息。

[0124]

本技术实施例中,如图5所示,步骤203,具体包括步骤501至步骤503:

[0125]

501、基于运单信息、重量信息以及标识信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差比。

[0126]

502、基于复重偏差比,确定复重偏差特征信息。

[0127]

503、基于预设的时间划窗方式和复重偏差特征信息,确定每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息。

[0128]

在步骤501中,首先根据标识信息,确定某一动态秤,读取该包裹在该某一动态秤

下的第一重量信息,然后根据该包裹的运单信息,确定该包裹在多个动态秤中的其他动态秤上的第二重量信息,然后通过第一重量信息和第二重量信息计算得到复重偏差比。例如,计算每一票的复重偏差比=|秤体a的称重结果-余n-1中任意秤体x的称重结果|/秤体a的称重结果*100%。

[0129]

在步骤502中,复重偏差特征信息指的是将复重偏差比切分为多个分段占比的特征数据,其中,多个分段占比可根据需要进行设定,具体多个分段要求不小于二即可。例如,设置五个分段占比,分别为0~5%,5%~10%,10%~20%,20%~40%,40%~80%。具体的,一共有n个秤,对于其中某个秤体a,某个时间段内它上面经过了1w票件,产生了1w条运单号与称重结果的记录。这1w单中可能有200票件也经过其余n-1个秤中的任意一个或多个。这时先统计这200票在秤体a与其余秤体上的称重结果,计算每一票的复重偏差比=|秤体a的称重结果-余n-1中任意秤体x的称重结果|/秤体a的称重结果*100%。这样对于秤体a来说就有不少于200个差值比结果(如果200票中有1票是另外经过了2个秤,其他199票都只另外经过了1个秤则有201个差值比)。这里假设只有200个差值比结果,其中100个差值比小于5%,125个小于10%,150个小于20%,175个小于40%,200个都小于80%,则对于秤体a来说它在该时间范围内的复重偏差比切分为偏差5%,10%,20%,40%,80%对应的特征值为(0.5,0.625,0.75,0.875,1)。

[0130]

在步骤503中,预设的时间划窗方式可以是斐波那契时间划窗方式,具体的,可以选取5中时间范围(1天,2天,3天,5天,8天),如此可以计算每个秤体在指定时间范围内的特征值。每个时间段对应的复重偏差特征有5维,有5种时间范围(1天,2天,3天,5天,8天),故最后每个秤体的特征向量有25维,按时间划窗切分数据计算上述复重偏差特征信息,得到复重偏差信息。比如今天(6月11日),时间划窗为1时就只取6月10日的数据计算;时间划窗为8时就6月3日到6月10日这8天的数据去计算特征值。最后将每个时间划窗内计算的5维差值比特征拼接起来,成为25维的最终动态秤特征。由此,可实现动态秤的称重差异在各个偏差段的累计强化表征和时间上突发性的累计强化表征。

[0131]

根据前面的计算每天每个秤体能得到1个25维的特征。假设总共有200个秤,15天的数据集是1个3000*25的矩阵。每个秤有15个样本数据,每个样本特征有25维(每种时间划窗对应5维的差值比特征,有5种时间划窗,故共25维)。

[0132]

本技术实施例中,如图6所示,步骤302,具体包括步骤601至步骤603:

[0133]

601、基于异常得分值,将多个动态秤进行异常风险降序排序,得到动态秤降序排序信息。

[0134]

602、根据预先设定的异常比例的超参和总数量信息,确定目标异常动态秤数量。

[0135]

603、基于目标异常动态秤数量、标识信息以及动态秤降序排序信息,从多个动态秤中确定目标异常动态秤。

[0136]

在步骤602中,根据设定的超参contamination(数据集中异常值的比例),基于动态秤的总数量信息n,选取目标异常动态秤数量=n*contamination。例如,总数量信息为1000个动态秤,其超参contamination为0.005,那么目标异常动态秤数量=1000*0.005=5个。即目标异常动态秤数量为5个。

[0137]

在步骤603中,当目标异常动态秤数量为5个,即选取动态秤降序排序信息中的前5个确定为目标异常动态秤。

[0138]

本技术实施例中,如图7所示,在步骤204之后,方法还包括步骤701至步骤703:

[0139]

701、统计目标异常动态秤中实际异常信息。

[0140]

702、基于实际异常信息、总数量信息以及超参,计算异常检测准确率。

[0141]

703、基于异常检测准确率和预设的准确率阈值,调整超参。

[0142]

在步骤701中,在步骤204之后,即基于复重偏差信息,从多个动态秤中确定目标异常动态秤之后,执行主体会将目标异常动态秤对应的相关信息发送至相应维护人员的终端上,该相关信息可以包括异常信息和动态秤的标识信息,以使得维护人员可以根据目标异常动态秤对应的相关信息定位到目标异常动态秤,并对目标异常动态秤进行异常检测。需要说明的是,目标异常动态秤可能存在异常,也可能是正常的,例如,可能由于一些外在因素,存在使得目标异常动态秤在某一段时间内出现异常,但是待外在因素解除后,该目标异常动态秤又自动恢复异常的情况。因此,当维护人员在对目标异常动态秤进行异常检测时,无论该目标异常动态秤是否异常,都应该如实记录实际检测结果,例如实际检测结果可以是正常或异常,当是异常时,可以更加详细记录异常点是什么,如传感器损坏、动态秤歪斜等。

[0143]

在步骤702中,基于实际异常信息、总数量信息以及超参,计算异常检测准确率,具体可以是,异常检测准确率p=实际异常信息a/(总数量信息n*超参b)*100%,例1,当总数量为1000个动态秤,超参为0.005,实际异常信息为2,则异常检测准确率p=2/(1000*0.005)*100%=40%,例2,又当总数量为1000个动态秤,超参为0.005,实际异常信息为5,则异常检测准确率p=5/(1000*0.005)*100%=100%。

[0144]

在步骤703中,基于异常检测准确率和预设的准确率阈值,调整超参,具体可以是,当异常检测准确率小于预设的准确率阈值时,将超参调小,反之,当异常检测准确率大于预设的准确率阈值时,将超参调大,如步骤702中的例1,当总数量为1000个动态秤,超参为0.005,实际异常信息为2,则异常检测准确率p=2/(1000*0.005)*100%=40%,而预设的准确率阈值为60%,此时的异常检测准确率p为40%小于准确率阈值为60%,那么可按照预设比例将超参调小,如将原有的超参0.005调整为0.003。进一步的,如步骤702中的例2,当总数量为1000个动态秤,超参为0.005,实际异常信息为5,则异常检测准确率p=5/(1000*0.005)*100%=100%,而预设的准确率阈值为60%,此时的异常检测准确率p为100%小于准确率阈值为60%,那么可按照预设比例将超参调大,如将原有的超参0.005调整为0.007。

[0145]

由此,可以理解的是根据孤立森林模型输出的动态秤异常风险排名督促中转场的设备工程师去检验被模型判定为异常的动态秤是否确实存在异常,如果存在则暂停其对应的自动化运费追缴避免错误追缴的发生同时联系相关人员对设备进行维修,如果没有问题则使其继续正常工作。但不管结果如何其都需要将相关检验结果进行反馈,我们这里根据反馈的结果来计算模型的准确率p,当p值较高时可以适当增大超参contamination扩大判定异常的占比,当p值较小时适当缩小超参contamination减少判定异常的占比,这是因为所有动态秤中异常秤的占比也是动态变化的,由此,可以根据场地检验的反馈信息形成闭环优化模型。

[0146]

为了更好实施本技术实施例中动态秤异常检测方法,在动态秤异常检测方法基础之上,本技术实施例中还提供一种动态秤异常检测装置,如图8所示,动态秤异常检测装置800包括:第一获取单元801、第一预处理单元802、第一计算单元803以及第一确定单元804。

[0147]

第一获取单元801,用于获取预设时间范围内多个动态秤的复重信息,复重信息包括多个动态秤中的每个动态秤的标识信息、多个动态秤的总数量信息、以及通过每个动态秤进行称重的包裹的重量信息和包裹对应的运单信息。

[0148]

第一预处理单元802,用于对复重信息进行预处理,得到所述多个动态秤的有效复重信息。

[0149]

第一计算单元803,用于基于有效复重信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息。

[0150]

第一确定单元804,用于基于复重偏差信息,从多个动态秤中确定目标异常动态秤。

[0151]

在本技术一种可能的实现方式中,第一确定单元804,具体包括:

[0152]

第一计算单元803,用于基于复重偏差信息,计算每个动态秤的异常得分值。

[0153]

第二确定单元,用于基于异常得分值,从多个动态秤中确定目标异常动态秤。

[0154]

本技术实施例中,对复重信息进行预处理,得到多个动态秤的有效复重信息,具体用于:

[0155]

对复重信息进行预处理,得到多个动态秤的有效复重信息,包括:

[0156]

将重量信息预设重量阈值以外的复重信息进行过滤,得到第一复重信息。

[0157]

识别运单信息中的无效运单信息和叠加运单信息,其中,叠加运单信息为至少两件包裹的物流信息对应的同一个运单信息。

[0158]

从第一复重信息中删除无效运单信息和叠加运单信息,得到第二复重信息。

[0159]

删除第二复重信息中只经过一个动态秤进行称重的复重信息,得到所述多个动态秤的有效复重信息。

[0160]

本技术实施例中,第一计算单元803,具体用于:

[0161]

基于运单信息、重量信息以及标识信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差比。

[0162]

基于复重偏差比,确定复重偏差特征信息。

[0163]

基于预设的时间划窗方式和复重偏差特征信息,确定每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息。

[0164]

本技术实施例中,第二计算单元,具体用于:

[0165]

将复重偏差信息输入预先训练的孤立森林模型中,得到每个动态秤的异常得分值。

[0166]

本技术实施例中,第二确定单元,具体用于:

[0167]

基于异常得分值,将多个动态秤进行异常风险降序排序,得到动态秤降序排序信息。

[0168]

根据预先设定的异常比例的超参和总数量信息,确定目标异常动态秤数量。

[0169]

基于目标异常动态秤数量、标识信息以及动态秤降序排序信息,从多个动态秤中确定目标异常动态秤。

[0170]

本技术实施例中,在基于异常得分值,从多个动态秤中确定目标异常动态秤之后,装置还用于:

[0171]

统计目标异常动态秤中实际异常信息。

[0172]

基于实际异常信息、总数量信息以及超参,计算异常检测准确率。

[0173]

基于异常检测准确率和预设的准确率阈值,调整超参。

[0174]

本技术提供一种动态秤异常检测装置800,该装置包括第一获取单元801,用于获取预设时间范围内多个动态秤的复重信息,复重信息包括多个动态秤中的每个动态秤的标识信息、多个动态秤的总数量信息、以及通过每个动态秤进行称重的包裹的重量信息和包裹对应的运单信息;第一预处理单元802,用于对复重信息进行预处理,得到所述多个动态秤的有效复重信息;第一计算单元803,用于基于有效复重信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息;第一确定单元804没用于基于复重偏差信息,从多个动态秤中确定目标异常动态秤。相较于现有技术,本技术实施例通过对预设时间范围内多个动态秤的复重信息进行预处理,得到所述多个动态秤的有效复重信息,然后根据该目标复重信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息,然后根据该复重偏差信息,从而快速在多个动态秤中确定出更具异常可能的目标异常动态秤,避免了大面积人工对每个动态秤进行检测的情况,节约了成本,降低了误分拣风险。

[0175]

除了上述介绍用于动态秤异常检测方法与装置之外,本技术实施例还提供一种计算机设备,其集成了本技术实施例所提供的任一种动态秤异常检测装置,所述计算机设备包括:

[0176]

一个或多个处理器;

[0177]

存储器;以及

[0178]

一个或多个应用程序,其中所述一个或多个应用程序被存储于所述存储器中,并配置为由所述处理器执行上述动态秤异常检测方法实施例中任一实施例中所述的任一方法的操作。

[0179]

本技术实施例还提供一种计算机设备,其集成了本技术实施例所提供的任一种动态秤异常检测装置。参阅图9,图9是本技术实施例提供的计算机设备一个实施例结构示意图。

[0180]

如图9所示,其示出了本技术实施例所设计的动态秤异常检测装置的结构示意图,具体来讲:

[0181]

该动态秤异常检测装置可以包括一个或者一个以上处理核心的处理器901、一个或一个以上计算机可读存储介质的存储单元902、电源903和输入单元904等部件。本领域技术人员可以理解,图9中示出的动态秤异常检测装置结构并不构成对动态秤异常检测装置的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。其中:

[0182]

处理器901是该动态秤异常检测装置的控制中心,利用各种接口和线路连接整个动态秤异常检测装置的各个部分,通过运行或执行存储在存储单元902内的软件程序和/或模块,以及调用存储在存储单元902的数据,执行动态秤异常检测装置的各种功能和处理数据,从而对动态秤异常检测装置进行整体监控。可选的,处理器901可包括一个或多个处理核心;优选的,处理器901可集成应用处理器和调制解调处理器,其中,应用处理器主要处理操作系统、用户界面和应用程序等,调制解调处理器主要处理无线通信。可以理解的是,上述调制解调处理器也可以不集成到处理器901中。

[0183]

存储单元902可用于存储软件程序以及模块,处理器901通过运行存储在存储单元902的软件程序以及模块,从而执行各种功能应用以及数据处理。存储单元902可主要包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需的应用程序(比如声音播放功能、图像播放功能等)等;存储数据区可存储根据动态秤异常检测装置的使用所创建的数据等。此外,存储单元902可以包括高速随机存取存储器,还可以包括非易失性存储器,例如至少一个磁盘存储器件、闪存器件、或其他易失性固态存储器件。相应地,存储单元902还可以包括存储器控制器,以提供处理器901对存储单元902的访问。

[0184]

动态秤异常检测装置还包括给各个部件供电的电源903,优选的,电源903可以通过电源管理系统与处理器901逻辑相连,从而通过电源管理系统实现管理充电、放电、以及功耗管理等功能。电源903还可以包括一个或一个以上的直流或交流电源、再充电系统、电源故障检测电路、电源转换器或者逆变器、电源状态指示器等任意组件。

[0185]

该动态秤异常检测装置还可包括输入单元904,该输入单元904可用于接收输入的数字或字符信息,以及产生与用户设置以及功能控制有关的键盘、鼠标、操作杆、光学或者轨迹球信号输入。

[0186]

尽管未示出,动态秤异常检测装置还可以包括显示单元等,在此不再赘述。具体在本技术实施例中,动态秤异常检测装置中的处理器901会按照如下的指令,将一个或一个以上的应用程序的进程对应的可执行文件加载到存储单元902中,并由处理器901来运行存储在存储单元902中的应用程序,从而实现各种功能,如下:

[0187]

获取预设时间范围内多个动态秤的复重信息,复重信息包括多个动态秤中的每个动态秤的标识信息、多个动态秤的总数量信息、以及通过每个动态秤进行称重的包裹的重量信息和包裹对应的运单信息;对复重信息进行预处理,得到所述多个动态秤的有效复重信息;基于有效复重信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息;基于复重偏差信息,从多个动态秤中确定目标异常动态秤。

[0188]

本技术提供一种动态秤异常检测方法,所述方法包括:获取预设时间范围内多个动态秤的复重信息,复重信息包括多个动态秤中的每个动态秤的标识信息、多个动态秤的总数量信息、以及通过每个动态秤进行称重的包裹的重量信息和包裹对应的运单信息;对复重信息进行预处理,得到所述多个动态秤的有效复重信息;基于有效复重信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息;基于复重偏差信息,从多个动态秤中确定目标异常动态秤。相较于现有技术,本技术实施例通过对预设时间范围内多个动态秤的复重信息进行预处理,得到所述多个动态秤的有效复重信息,然后根据该目标复重信息,计算每个动态秤分别与所述多个动态秤中的其它动态秤之间的复重偏差信息,然后根据该复重偏差信息,从而快速在多个动态秤中确定出更具异常可能的目标异常动态秤,避免了大面积人工对每个动态秤进行检测的情况,节约了成本,降低了误分拣风险。

[0189]

为此,本技术实施例提供一种计算机可读存储介质,该计算机可读存储介质可以包括:只读存储器(rom,read only memory)、随机存取记忆体(ram,random access memory)、磁盘或光盘等。该计算机可读存储介质中存储有多条指令,该指令能够被处理器进行加载,以执行本技术实施例所提供的任一种动态秤异常检测方法中的步骤。例如,该指令可以执行如下步骤:

[0190]

获取预设时间范围内多个动态秤的复重信息,复重信息包括多个动态秤中的每个动态秤的标识信息、多个动态秤的总数量信息、以及通过每个动态秤进行称重的包裹的重量信息和包裹对应的运单信息;对复重信息进行预处理,得到所述多个动态秤的有效复重信息;基于有效复重信息,计算每个动态秤分别与多个动态秤中的其它动态秤之间的复重偏差信息;基于复重偏差信息,从多个动态秤中确定目标异常动态秤。

[0191]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0192]

以上对本技术实施例所提供的一种动态秤异常检测方法、装置及可读存储介质进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。