1.本发明涉及玻璃深加工技术领域,具体为一种玻璃加工时的定位打孔装置和打孔方法。

背景技术:

2.随着光伏玻璃厚度越来越薄。玻璃深加工领域难度加大,传统的玻璃成片分割采用金刚石对玻璃划线切割,对于小于1.1mm的超薄玻璃容易造成破碎。因此采用激光打孔作为玻璃打孔生产使用。

3.由于市场对玻璃孔位的不同需求,玻璃需要进行长边打孔或者短边打孔,根据待加工玻璃的尺寸及打孔加工位置进行加工。使用激光器进行玻璃打孔,需要利用玻璃的待加工位置反馈给激光器系统进行打孔,玻璃经检测光电后伺服电机减速停止定位,置于辊道上。但存在如下问题:

4.(1)由于伺服电机定位不准确,玻璃停止位置不固定,前后误差

±

5mm,反馈位置不精准,误差大,会引起激光打孔后孔位偏差较大、孔打不穿等情况发生。

5.(2)玻璃停在辊道上,经过气缸进行压紧,由于玻璃板长2200mm,玻璃受压后玻璃进行翘曲,每次翘曲的高度不一,激光器的振镜焦点无法进行调整,只有通过将焦点的范围放大,使焦点在玻璃下方2mm处,此时会产生加工时间长,单片节拍久;且部分变化范围较大情况孔打不穿。

6.公开号为cn212300339u的实用新型专利公开了一种玻璃在线视觉定位打孔装置。该申请通过照相掌握每块玻璃的偏移值,经过识别计算出矫正后的打孔坐标,进而改变激光照射玻璃上的xy坐标,振镜根据新坐标移动进行打孔,但其通过三相机定位,通过两角和一边进行玻璃视觉拟合,也存在定位不准确,误差大的问题。

技术实现要素:

7.本发明所要解决的技术问题在于:解决现有的玻璃板加工时,在玻璃板上打孔偏差较大、孔打不穿的问题。

8.为解决上述技术问题,本发明提供如下技术方案:

9.一种玻璃加工时的定位打孔装置,包括定位模块、打孔模块和控制模块;

10.所述定位模块包括x轴检测单元、y轴检测单元和z轴检测单元,所述x轴检测单元和y轴检测单元安装在辊道的上方,所述z轴检测单元安装在辊道的下方;

11.所述打孔模块安装在辊道的上方;

12.所述控制模块的输入端分别与x轴检测单元、y轴检测单元和z轴检测单元连接,输出端与打孔模块连接。

13.优点:本发明通过设置有x轴检测单元和y轴检测单元来检测出待打孔的玻璃板与打孔模块的xy方向上的距离,并将测量数据发送给控制模块,控制模块控制打孔模块的xy轴的距离。通过z轴检测单元来检测出玻璃板与最初高度的差值并反馈给控制模块,进而控

制打孔模块修正z轴方向的数值。从而能够更加精准地对玻璃板进行打孔加工。

14.优选地,所述x轴检测单元包括第一直线导轨、第一连接板和第一面阵相机;

15.所述第一直线导轨安装在辊道处且与玻璃运输方向垂直;

16.所述第一面阵相机安装在第一连接板上;所述第一连接板滑动安装在第一直线导轨上。

17.优选地,所述第一连接板和第一面阵相机设置有两套。

18.优选地,所述y轴检测单元包括第二直线导轨、第二连接板和第二面阵相机;

19.所述第二直线导轨通过支架安装在辊道上方且与玻璃运输方向垂直;

20.所述第二面阵相机安装在第二连接板上;所述第二连接板滑动安装在第二直线导轨上。

21.优选地,所述第二连接板和第二面阵相机设置有两套。

22.优选地,所述z轴检测单元包括固定板和光纤传感器;所述固定板安装在辊道的下方;所述光纤传感器安装在固定板上端。

23.优选地,所述固定板底部设置有万向调节脚。

24.优选地,所述打孔模块包括高速扫描振镜、场镜、激光器和直线电机;

25.所述高速扫描振镜和场镜安装在辊道的一侧;

26.所述激光器安装在直线电机上,所述直线电机能够带动激光器沿辊道宽度方向移动。

27.优选地,定位打孔装置还包括条形光源;所述条形光源设置在第一面阵相机、第二面阵相机和激光器的前端。

28.本发明还公开了一种采用上述玻璃加工时的定位打孔装置的打孔方法,包括如下步骤:

29.s1、待打孔的玻璃板通过辊道运输进入到激光器下方,调整面阵相机到玻璃停止位处,使得玻璃的边和脚均在面阵相机视野范围内

30.s2、两组第一面阵相机检测对象为玻璃板的头部角,即点1(x1,y1)和点2(x2,y2),两组第二面阵相机检测对象分别为玻璃板的边,即点3(x3,y3)所在的边和点4(x4,y4)所在的边;

31.s3、通过步骤s2检测的玻璃板的头部角和边,进行拟合计算,得到玻璃板宽度方向的中间位置点及中心线,确定玻璃板的x、y轴的坐标位置,并反馈给激光器控制系统,激光器通过控制振镜进行x、y方向的位置;

32.s4、通过光纤传感器向上发射光束,通过光检测到玻璃下表面的时间和反射,进行计算光纤传感器与玻璃板的竖直距离;与最初玻璃停止时检测玻璃的下表面的距离进行对比反馈给控制模块,进而控制高速扫描振镜改变z轴焦点位置。

33.与现有技术相比,本发明的有益效果是:

34.本发明设置有x轴检测单元和y轴检测单元来检测出待打孔的玻璃板与打孔模块的xy方向上的距离。通过两组第一面阵相机检测玻璃板的头部角,两组第二面阵相机检测玻璃板的边,根据玻璃板两头部角和玻璃板两侧边,进行拟合计算能够定位到玻璃板的中间线,采用这种居中定位的方式来修正xy方向上的距离,定位精准,能够进一步消除定位误差。

35.本发明设置有z轴检测单元来检测出玻璃板与最初高度的差值。通过光纤传感器向上发射光束,并根据玻璃下表面的时间和反射,进行计算光纤传感器与玻璃板的z轴竖直距离,得到设定的最初高度z轴相比的差值。

36.控制模块根据上述的检测数据,控制打孔模块的激光器自动修正xyz轴方向上的数值,实现了对打孔模块的3d空间上的打孔加工修正,更加精准地对玻璃板进行打孔加工。

附图说明

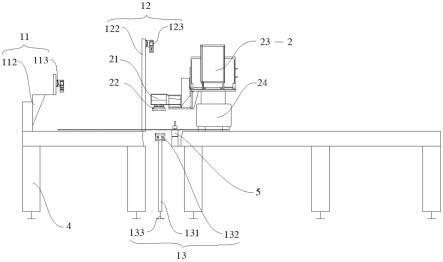

37.图1为本发明的实施例的连接示意图;

38.图2为本发明的实施例的安装状态的侧视图;

39.图3为本发明的实施例的安装状态的正视图;

40.图4为本发明的实施例的安装状态的俯视图;

41.图5为本发明的实施例的连接示意图;

42.图中:1、定位模块;11、x轴检测单元;111、第一直线导轨;112、第一连接板;113、第一面阵相机;114、第三直线导轨;115、第四直线导轨;12、y轴检测单元;121、第二直线导轨;122、第二连接板;123、第二面阵相机;13、z轴检测单元;131、固定板;132、光纤传感器;133、万向调节脚;2、打孔模块;21、高速扫描振镜;22、场镜;23、激光器;24、直线电机;4、辊道;5、气缸。

具体实施方式

43.为便于本领域技术人员理解本发明技术方案,现结合说明书附图对本发明技术方案做进一步的说明。

44.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

45.玻璃板通过辊道4运输进入到本定位打孔装置内。辊道4上设置有万向调节脚133来调节其位置高度。辊道4上还设置有气缸5用于对玻璃进行夹紧。

46.同时以辊道4的宽度方向为x轴,玻璃板在辊道4上的运行方向为y轴,垂直于x轴和y轴的轴线为z轴建立空间坐标系。

47.参阅图1和图2,本实施例公开了一种玻璃加工时的定位打孔装置,包括定位模块1、打孔模块2和控制模块(图未示出)。

48.定位模块1包括x轴检测单元11、y轴检测单元12和z轴检测单元13。x轴检测单元11和y轴检测单元12安装在辊道4的上方用于检测玻璃板,z轴检测单元13安装在辊道4的一侧。x轴检测单元11和y轴检测单元12能够检测玻璃板的xy方向上的距离数据。z轴检测单元13能够检测玻璃板与最初高度的差值。

49.具体的,参阅图3,x轴检测单元11包括第一直线导轨111、第一连接板112和第一面阵相机113。第一直线导轨111安装在辊道4处且与玻璃运输方向垂直;第一面阵相机113安装在第一连接板112上;第一连接板112滑动安装在第一直线导轨111上。同时,第一连接板112和第一面阵相机113设置有两套。这两套第一连接板112和第一面阵相机113平行布置,

通过调节其在第一直线导轨111的位置来精确测量x方向的位置及数据。

50.第三直线导轨114和第四直线导轨115沿y轴方向平行排布,第一直线导轨111的两端能够在第三直线导轨114和第四直线导轨115上沿y轴方向上滑动;两个第一面阵相机113能够在第一直线导轨111上沿着x轴方向上滑动,从而实现了两个第一面阵相机113在xy轴所在平面上的滑动。

51.y轴检测单元12包括第二直线导轨121、第二连接板122和第二面阵相机123。第二直线导轨121通过支架安装在辊道4上方且与玻璃运输方向垂直;第二面阵相机123安装在第二连接板122上;第二连接板122滑动安装在第二直线导轨121上。同时,第二连接板122和第二面阵相机123设置有两套。这两套第二连接板122和第二面阵相机123平行布置,通过调节其在第二直线导轨121的位置来精确测量y方向的位置及数据。

52.z轴检测单元13包括固定板131和光纤传感器132;固定板131安装在辊道4的一侧;光纤传感器132安装在固定板131上端。通过z轴检测单元13来检测出玻璃板与最初高度z轴的差值,来判断待测玻璃板的翘曲情况。

53.其中,固定板131底部设置有万向调节脚133用于调节固定板131的高度,进而调节光纤传感器132与待检测玻璃板的距离。

54.打孔模块2包括高速扫描振镜21、场镜22、激光器23和直线电机24;高速扫描振镜21和场镜22安装在辊道4的一侧;激光器23安装在直线电机24上,直线电机24能够带动激光器23沿辊道4宽度方向移动。

55.根据不同图纸走打孔的路径,高速扫描振镜21就会按照定位模块1的x轴检测单元11和y轴检测单元12的反馈数据做x、y方向进行打孔。按照z轴检测单元13的反馈数据来改变焦点z轴方向的位置。场镜22为具有一定功率密度的激光聚焦点。激光器23发出激光进行打孔。直线电机24带动激光器23在x方向上传动。

56.需要说明的是,在第一面阵相机113、第二面阵相机123和激光器23的前端还设置有条形光源(图未示出)用于进行补光。

57.本实施例的工作流程如下:

58.(1)待打孔的玻璃板通过辊道4运输进入到激光器23下方,定位模块1通过两组第一面阵相机113检测玻璃头部角,两组第二面阵相机123通过检测玻璃的边,进行拟合运算,得到玻璃的x、y的坐标位置,并反馈给控制模块,进而使得激光器23通过控制高速扫描振镜21在x、y方向进行变动。

59.(2)玻璃停在激光器23下方时,同时通过光纤传感器132向上发射光束,通过光检测到玻璃下表面的时间和反射,进行计算距离。与最初玻璃停止时检测玻璃的下表面的距离进行对比反馈给控制模块,进而控制高速扫描振镜21改变z轴焦点位置。

60.通过利用第一面阵相机113和第二面阵相机123检测x、y方向及光纤传感器132检测z方向的位置数据,从而引导激光器23进行3d打孔加工,提高了打孔精度。

61.xy方向定位过程如下:

62.参阅图4,在控制模块上输入待打孔的玻璃的规格尺寸以及玻璃需要打孔的位置后,激光器23在直线电机24自动上根据玻璃的停止位以及需要打孔的位置进行移动,沿x方向进行移动后停止不动,进行玻璃的定位。

63.由于玻璃在辊道4上停止位置不准确,x、y方向上均会产生误差值。将玻璃沿y轴正

方向传输到激光器23正下方后,调整相机到玻璃停止位处,使得玻璃的边和脚均在相机视野范围内,此时利用两组第一面阵相机113检测对象为点1(x1,y1)和点2(x2,y2),两组第二面阵相机123检测对象分别为点3(x3,y3)所在的边和点4(x4,y4)所在的边。两组第一面阵相机113安装与第一直线导轨111上,可以沿y轴方向前后移动,第一直线导轨111可以在x方向上重新进行定位安装。两组第二面阵相机123可以在第二直线导轨121上沿x方向进行移动。定位基准线为辊道4输送的中心线。

64.四个面阵相机采用伺服控制的方式进行移动,计算每个相机内点和边的定位结果,再结合相机伺服定位的空间坐标点计算出,可以得出待加工点的空间坐标。

65.参阅图5,面阵相机1和面阵相机2通过边缘检测精确定位角点1和角点2,点1和点2的连线即为当前玻璃底边的拟合边,两组第二面阵相机123分别得到当前玻璃的两侧长边,距离点1长度为l的玻璃底边拟合边,与两组第二面阵相机123的长边有两个交点,分别是点3和点4。通过点3和点4连线求出中心点即为当前玻璃板宽的中间位置点o。待加工点为过距离点0平行于玻璃底边拟合边的直线上,距离为h的点为加工点。

66.由此得到需要加工的x、y坐标点,此时控制激光器23进行x、y方向的调整。

67.z方向定位过程如下:

68.将光纤传感器132固定在玻璃板下方,并利用万向调节脚133来调整光纤传感器132与玻璃下表面之间的距离,同时尽可能将光纤传感器132设置在辊道4的中间降低干扰。光纤传感器132发出光束感应到玻璃下表面的初始位置的时间和接收的时间作为一个周期,记为初始周期,从而得到光纤距离玻璃下表面的之间的距离,记为初始距离。此时调整振镜的焦点到初始位置。

69.在后续加工中,通过光纤传感器132发出的光束的时间和接收时间的周期进行对比。若测得的时间周期与初始周期相比,多于初始周期,则测量的距离大于初始距离,表明玻璃向上翘曲大,此时需要把振镜焦点的初始位置需要上移。

70.同理,若测得的时间周期与初始周期相比,小于初始周期,则测量的距离小于初始距离,表明玻璃向上翘曲小,此时焦点的初始位置需要下移。

71.通过利用光纤传感器132测距的方法实现了振镜在z轴的调节。

72.本发明还公开了一种采用上述玻璃加工时的定位打孔装置的打孔方法,包括如下步骤:

73.s1、待打孔的玻璃板通过辊道4运输进入到激光器23下方,调整面阵相机到玻璃停止位处,使得玻璃的边和脚均在面阵相机视野范围内

74.s2、两组第一面阵相机114检测对象为玻璃板的头部角,即点1(x1,y1)和点2(x2,y2),两组第二面阵相机123检测对象分别为玻璃板的边,即点3(x3,y3)所在的边和点4(x4,y4)所在的边;

75.s3、通过步骤s2检测的玻璃板的头部角和边,进行拟合计算,得到玻璃板宽度方向的中间位置点及中心线,确定玻璃板的x、y轴的坐标位置,并反馈给激光器控制系统,激光器通过控制振镜进行x、y方向的位置;

76.s4、通过光纤传感器132向上发射光束,通过光检测到玻璃下表面的时间和反射,进行计算光纤传感器与玻璃板的竖直距离;与最初玻璃停止时检测玻璃的下表面的距离进行对比反馈给控制模块,进而控制高速扫描振镜21改变z轴焦点位置。

77.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

78.以上所述实施例仅表示发明的实施方式,本发明的保护范围不仅局限于上述实施例,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。