1.本发明涉及电机转子技术领域,具体为一种异步电机铜转子及其制造方法。

背景技术:

2.异步电机在工业上应用十分广泛,现阶段异步电机铜转子制造方法主要分为两种:基座号在280以下的采用高压压铸的方式进行整体制造,基座号在280以上的采用串铜条焊接端环的方式进行制造,高压压铸方式受设备能力以及工艺水平的影响,无法实现基座号280以上铜转子的制造;串铜条焊接端环的方法存在的技术问题在于为了保证铜条可以顺利进入铁芯,铜条与转子槽在设计时要设定一定的间隙公差,这样会减小铜条的截面积,降低了槽满率,严重影响了铜转子条导电效率,也影响铜转子转动过程中的平衡性能,增加了转子振动噪声,降低了铜转子电机的能效;串铜条焊接端环方法在进行串金属条过程中,只能实现直槽金属条的串槽,而带槽斜度和槽型复杂以及异型槽转子条由于结构原因,无法实现制造过程,另外焊接方法制造端环的过程生产效率低,而且需要在焊槽内放入银铅焊料,制造成本高。

技术实现要素:

3.为了解决现有技术中高压压铸和串铜条焊接端环方法存在的技术问题,提供了以下技术方案:

4.一种异步电机铜转子制造方法,其特征在于,包括以下步骤:

5.s1:利用3d建模软件将异步电机铜转子建模成型,在模型中输入所用铜材的密度,计算出所制造的异步电机铜转子的转子条以及端环3所需铜材重m;

6.s2:利用等分或差分方法将异步电机铜转子沿轴向方向分为n份,其中m/n≤25kg;

7.s3:根据拆分后异步电机铜转子的结构设计高压压铸模具,高压压铸模具包括端环镶块和中套部分;

8.s4:将制造转子铁芯1用的硅钢片用工艺轴2串叠,并在轴尾部将串叠好的转子铁芯1用螺栓紧固,将串叠好的硅钢片立放在油压机上下模行程中,使用油压机压紧;

9.s5:将转子铁芯1放置到环形加热器4中预热,当槽口中部温度到达500℃时,关闭加热器,取出铁芯;

10.s6:转子铁芯1预热过程中,将高压压铸模具安装在锁模力600t的高压铸造设备上;

11.s7:预热高压压铸模具中的端环镶块及中套部分;

12.s8:将预热后的转子铁芯1放置到预热后的高压压铸模具中,转子铁芯1对应放置在模具的中套部分,本次浇注的端环3对应部分预留铸造空腔,其余端环3对应部分用相同材质的端环镶块遮盖填充,进行高压压铸制造,金属液充满第一部分的端环3对应的铸造空腔及第一部分的转子槽5,完成第一部分端环3及转子条的高压压铸制造;

13.s9:将高压压铸后的产品,从高压压铸模具中取出,采用风冷的方式将铸件冷却至

70℃-80℃,利用数控车床加工铸造浇道、冒口、飞边和多余铸造毛刺;

14.s10:取出高压压铸模具中与上一次压铸完成位置相邻的端环镶块,调整压铸位置;

15.s11:重复步骤s5至步骤s10的方法,将铜转子剩余部分的端环3及转子条压铸制造完成;s12:将端环3带有间隙的转子从压铸模具中取出;利用高频氩弧焊接将端环3的间隙焊接,完成铜转子的制造;

16.优选地,步骤s1中所述3d建模软件为solidworks或ug软件,计算所需铜材重m的表达式为:m=ρν,其中ρ为铜材密度,ν为铸造转子条和端环3所需铜材体积;

17.优选地,步骤s1中所述铜材为高纯铜或黄铜,其中高纯铜密度为8.9g/cm3,黄铜密度为8.9g/cm3;

18.优选地,步骤s3中所述端环镶块由硬度≥50hrc和屈服强度≥500mpa的材料制成;

19.优选地,步骤s4中所述硅钢片串叠高度为铜转子设计尺寸的1.15倍,所述油压机油压为40-50吨,油压机上模速度设为10cm/min,所述油压机将串叠好的硅钢片从设计尺寸的1.1倍压紧至设计尺寸的1.05倍;所述螺栓预紧力为10

±

0.5mpa;

20.优选地,步骤s5中所述环形加热器4与转子铁芯1的间隙为5

±

0.1mm,其中环形加热器4的功率为9-10kw,加热温度为600℃;

21.优选地,步骤s7中所述端环镶块的预热温度为400℃

±

10℃,中套部分的预热温度为200℃

±

10℃;

22.优选地,步骤s8中所述高压压铸制作过程中压射低速速度为0.4m/s-0.6m/s,高速速度为1.5m/s-1.6m/s,低压压力为450

±

20mpa,高压压力为700

±

20mpa,金属液的浇注温度t

浇注

=tc 30℃,其中tc为铜材的熔化温度;

23.优选地,步骤s12中所述焊机用的焊丝直径其中h为端环3间隙宽度,焊接电流选取240a。

24.本发明还提供了一种异步电机铜转子,由上述方法制得。

25.本发明的有益效果如下:

26.1、本发明中的转子条和端环是通过高压压铸成型的,压铸过程中,金属液体可以完全充满转子槽形成转子条,提高了转子条的充满度和紧实度,提高了转子条的导电效率和平衡性能,减小转子振动的噪音。

27.2、本发明通过硅钢片串叠压紧并通过高压压铸来完成转子条和端环的制造,可以实现异型和斜槽型铜转子的制造,适用范围更加广泛。

28.3、本发明适用于基座号280以上的铜转子的制造,大幅度提升了基座号280以上铜转子的质量,保证了其在运行过程中的铜转子的导电性和高速动平衡稳定性。

29.4、本发明中采用高压压铸完成端环的制造,代替现有技术中端环的焊接,不必加入昂贵的焊料,大幅度降低产品成本。

附图说明

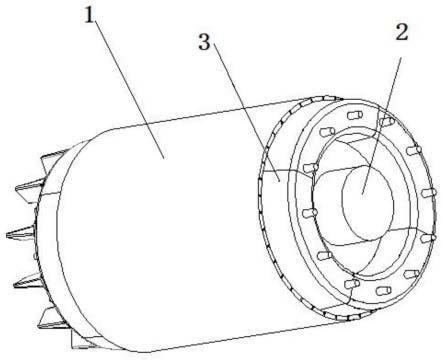

30.图1为本发明一种异步电机铜转子制造方法步骤s2示意图。

31.图2是本发明一种异步电机铜转子制造方法中硅钢片结构图。

32.图3-图4是本发明一种异步电机铜转子制造方法步骤s4示意图。

33.图5是本发明一种异步电机铜转子制造方法步骤s5示意图。

34.图6-图9是本发明一种异步电机铜转子制造方法步骤s8-s11示意图。

35.图中:1:转子铁芯;2:工艺轴;3:端环;4:环形加热器;5:转子槽。

具体实施方式

36.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

37.在本发明的描述中,需要说明的是,术语“上”、“下”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

39.如图1-9所示的一种异步电机铜转子制造方法包括以下步骤:

40.s1:利用solidworks或ug建模软件将异步电机铜转子建模成型,在模型中输入所用铜材的密度,计算出所制造的异步电机铜转子的转子条以及端环3所需的铜材重m,计算所需铜材重m的表达式为:m=ρν,其中ρ为铜材密度,ν为铸造转子条和端环3所需铜材体积,铜材为高纯铜或黄铜,其中高纯铜密度为8.9g/cm3,黄铜密度为8.9g/cm3;

41.s2:利用等分或差分方法将异步电机铜转子沿轴向方向分为4份,其中m/4≤25kg;

42.s3:根据拆分后异步电机铜转子的结构设计高压压铸模具,高压压铸模具包括端环镶块和中套部分,其中端环镶块由硬度≥50hrc和屈服强度≥500mpa的材料制成;

43.s4:将制造转子铁芯1用的硅钢片用工艺轴2串叠,硅钢片串叠高度为铜转子设计尺寸的1.15倍,在轴尾部将串叠好的转子铁芯1用螺栓紧固,从设计尺寸的1.15倍紧固至设计尺寸的1.1倍,所述螺栓预紧力为10

±

0.5mpa,将紧固好的硅钢片立放在油压机上下模行程中,开启油压机将转子,油压机油压为40-50吨,油压机上模速度设为10cm/min,将串叠好的硅钢片从设计高度的1.1倍压紧至1.05倍;

44.s5:将转子铁芯1放置到环形加热器4中预热,当槽口中部温度到达500℃时,关闭加热器,取出铁芯,环形加热器4与转子铁芯1的间隙为5

±

0.1mm,其中环形加热器4的功率为为9-10kw,加热温度为600℃;

45.s6:转子铁芯1预热过程中,将高压压铸模具安装在锁模力600t的高压铸造设备上;

46.s7:预热高压压铸模具中的端环镶块及中套部分,端环镶块的预热温度为400℃

±

10℃,中套部分的预热温度为200℃

±

10℃;

47.s8:将预热后的转子铁芯1放置到预热后的高压压铸模具中,转子铁芯1对应放置在模具的中套部分,本次浇注的端环3对应部分预留铸造空腔,其余端环3对应部分用与模

具相同材质的端环镶块遮盖填充,使用金属液也就是熔化后的铜材进行高压压铸制造,高压压铸制作过程中压射低速速度为0.4m/s-0.6m/s,高速速度为1.5m/s-1.6m/s,低压压力为450

±

20mpa,高压压力为700

±

20mpa,金属液充满第一部分的端环3对应的铸造空腔及第一部分的转子槽5,完成第一部分端环3及第一部分转子条的高压压铸制造,金属液的浇注温度t

浇注

=tc 30℃,其中tc为所使用的铜材的熔化温度,端环镶块可通过螺栓固定在需遮盖填充的位置上,防止压铸过程中出现窜流现象;

48.s9:将高压压铸后的产品,从高压压铸模具中取出,采用风冷的方式将铸件冷却至70℃-80℃,利用数控车床加工铸造浇道、冒口、飞边和多余铸造毛刺;

49.s10:取出高压压铸模具中与上一次压铸位置相邻的端环镶块,调整压铸位置,使下一次压铸位置形成压铸空腔,准备进行下一次压铸;

50.s11:重复步骤s5至步骤s10的方法,将铜转子剩余3个部分的端环3及转子条压铸制造完成;

51.s12:将端环3带有间隙的转子从压铸模具中取出,利用高频氩弧焊接将端环3的间隙焊接,所述焊机用的焊丝直径其中h为端环3间隙宽度,焊接电流选取240a,完成铜转子的制造。

52.本发明还包括一种异步电机铜转子,由上述方法制得。

53.本发明中的转子条和端环是通过高压压铸成型的,压铸过程中,金属液体可以完全充满转子槽形成转子条,提高了转子条的充满度和紧实度,提高了转子条的导电效率和平衡性能,减小转子振动的噪音,保证了其在运行过程中的铜转子的导电性和高速动平衡稳定性;通过硅钢片串叠压紧并通过高压压铸来完成转子条和端环的制造,可以实现异型和斜槽型铜转子的制造,适用范围更加广泛;采用高压压铸完成端环的制造,代替现有技术中端环的焊接,不必加入昂贵的焊料,大幅度降低产品成本。

54.本发明是通过实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。

55.另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。