1.本说明书公开的技术涉及车辆。

背景技术:

2.日本特开2021-046166中公开的车辆具有在车厢的前端部沿着车辆宽度方向延伸的前围板横梁。在前围板横梁的左右端部,连接有从前围板横梁向后方延伸的门槛。在前围板横梁的前方,配置有沿着车辆前后方向延伸的前纵梁。前纵梁的后端被接合于前围板横梁。当在车辆前方发生碰撞时,负荷从前纵梁经由前围板横梁施加给门槛。通过这样传递负荷,抑制车厢的变形。

技术实现要素:

3.当从前纵梁向前围板横梁施加负荷时,存在着在与前纵梁的接合部,前围板横梁向后方弯曲的情况。当前围板横梁这样弯曲时,不能从前围板横梁向门槛充分地传递负荷。在本说明书中,提出了抑制前围板横梁的弯曲的技术。

4.根据本发明的一种方式的车辆,具有前围板横梁、前纵梁、门槛、地板构件和撑臂。所述前围板横梁沿着车辆宽度方向延伸。所述前纵梁配置于所述前围板横梁的前方,沿着车辆前后方向延伸,被接合于所述前围板横梁。所述门槛从所述前围板横梁向后方延伸。所述地板构件配置于所述前围板横梁的后方,构成车厢的地板。所述撑臂配置于所述前围板横梁的后方,被接合于所述前围板横梁,并且被接合于所述地板构件。所述撑臂与所述前围板横梁的接合部为第一接合部,所述前纵梁与所述前围板横梁的接合部为第二接合部,所述第一接合部与所述第二接合部在车辆宽度方向上重叠。所述撑臂具有从所述第一接合部向后方延伸的伸出部。所述伸出部被接合于所述地板构件。

5.在该车辆中,在前围板横梁的后方,配置有连接前围板横梁与地板构件的撑臂。撑臂与前围板横梁的接合部为第一接合部,前纵梁与前围板横梁的接合部为第二接合部,所述第一接合部与所述第二接合部在车辆宽度方向上重叠。因此,当从前纵梁向前围板横梁施加负荷时,在施加负荷的位置,前围板横梁由撑臂支承。因此,前围板横梁的弯曲被抑制。其结果是,容易从前纵梁经由前围板横梁向门槛传递负荷,能够抑制车厢的变形。

6.在根据上述方式的车辆中,所述第一接合部与所述第二接合部也可以在高度方向上重叠。

7.在根据上述方式的车辆中,也可以在所述前围板横梁,设置有第一前围板横梁和第二前围板横梁,所述第二前围板横梁配置于比所述第一前围板横梁靠下侧处。所述前纵梁也可以被接合于所述第一前围板横梁和所述第二前围板横梁。所述撑臂也可以被接合于所述第一前围板横梁和所述第二前围板横梁。

8.在根据上述方式的车辆中,所述伸出部与所述地板构件的接合部也可以在车辆宽度方向上与所述第一接合部及第二接合部重叠。

9.根据上述方式的车辆也可以还包括连接板部,所述连接板部连接所述第一前围板

横梁与所述第二前围板横梁。也可以在所述前纵梁设置有筒状部和中间板,所述筒状部具有沿着车辆前后方向延伸的筒状形状,所述中间板配置于所述筒状部的内部,并且,配置于从所述筒状部的上板和下板分离开的位置,所述中间板也可以接合于所述连接板部。

10.在根据上述方式的车辆中,也可以在所述地板构件的下侧配置有电池组。

附图说明

11.下面,参照附图详细地说明本发明的示范性的实施方式的特征、优点、以及技术和工业上的意义,其中,类似的附图标记表示类似的部件,其中:

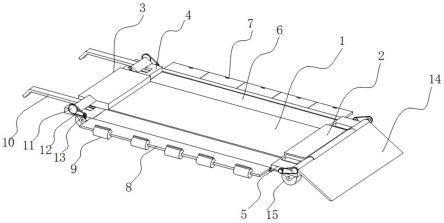

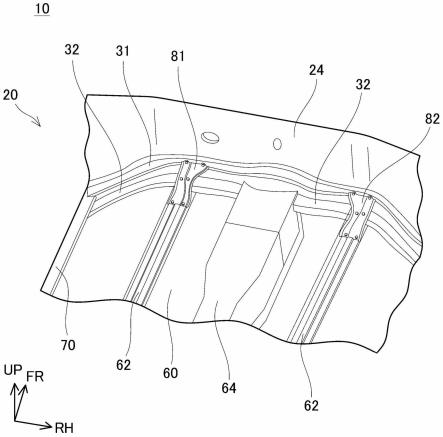

12.图1是车厢的地板的前部的立体图。

13.图2是表示前围板横梁周边的车辆的骨架的俯视图。

14.图3是前纵梁与前围板横梁的连接部的沿着车辆前后方向的纵剖视图。

15.图4是图2、图3的iv-iv线处的前纵梁的纵剖视图。

16.图5是撑臂的立体图。

具体实施方式

17.在本说明书公开的一个例子的车辆中,所述第一接合部与所述第二接合部在高度方向上重叠。

18.根据该结构,可以更有效地抑制前围板横梁的弯曲。

19.在本说明书公开的一个例子的车辆中,所述前围板横梁也可以具有第一前围板横梁和第二前围板横梁,所述第二前围板横梁配置于比所述第一前围板横梁靠下侧处。所述前纵梁也可以被接合于所述第一前围板横梁和所述第二前围板横梁。所述撑臂也可以被接合于所述第一前围板横梁和所述第二前围板横梁。

20.根据该结构,可以抑制各个前围板横梁的弯曲。

21.在本说明书公开的一个例子的车辆中,也可以还具有连接所述第一前围板横梁和所述第二前围板横梁的连接板部。所述前纵梁也可以具有筒状部和中间板,所述筒状部具有沿着车辆前后方向延伸的筒状形状,所述中间板配置于所述筒状部的内部,并且,配置于从所述筒状部的上板和下板分离开的位置。所述中间板也可以被接合于所述连接板部。

22.根据该结构,可以提高第二接合部的强度。

23.在本说明书公开的一个例子的车辆中,也可以在所述地板构件的下侧配置电池组。

24.根据该结构,可以减小地板构件与电池组之间的间隙。

25.图1、图2表示实施方式的车辆10。另外,在各图中,箭头fr表示车辆前后方向上的前侧,箭头rh表示车辆左右方向上的右侧,箭头up表示车辆上下方向上的上侧。实施方式的车辆10在车厢20的前端具有前围板24。如图2所示,前围板24配置于车厢20与前舱22之间,确定出车厢20和前舱22。车辆10为电动车辆。虽然图中未示出,但是,在前舱22内配置有生成供应给行驶电动机的交流电的逆变器等电路。

26.如图1所示,在前围板24的下部,配置有第一前围板横梁31和第二前围板横梁32。换句话说,第一前围板横梁31和第二前围板横梁32位于车厢20的前端。如图3所示,第一前围板横梁31和第二前围板横梁32由两个板34、36(即,金属板)构成。板34是与前围板24连接

的板,具有多个弯曲部。板36具有多个弯曲部,从后侧与板34焊接。由板34、板36构成的筒状部为第一前围板横梁31和第二前围板横梁32。在图2中,为了易于看图,利用阴影线表示出第一前围板横梁31和第二前围板横梁32。如图2所示,第一前围板横梁31沿着车辆宽度方向延伸。如图1、图3所示,第二前围板横梁32配置于比第一前围板横梁31靠下侧处。如图2所示,第二前围板横梁32沿着车辆宽度方向延伸。如图3所示,在第一前围板横梁31与第二前围板横梁32之间,设置有连接第一前围板横梁31和第二前围板横梁32的连接板部33。连接板部33由板34、板36构成。

27.如图2所示,在第一前围板横梁31和第二前围板横梁32的前方,配置有两个前纵梁41、42。各个前纵梁41、42沿着车辆前后方向延伸。两个前纵梁41、42在车辆宽度方向上隔开间隔地配置。前纵梁41配置于比车辆10的中央靠左侧处,前纵梁42配置于比车辆10的中央靠右侧处。

28.如图4所示,前纵梁41具有筒状部44和中间板46。通过将多个金属板相互焊接起来构成筒状部44。筒状部44具有在车辆前后方向上延伸的筒状形状。下面,将构成筒状部44的上表面的部分称作上板44a,将构成筒状部44的右侧面的部分称作右侧板44b,将构成筒状部44的下表面的部分称作下板44c,将构成筒状部44的左侧面的部分称作左侧板44d。中间板46配置于筒状部44的内部。中间板46沿着筒状部44在车辆前后方向上长地延伸。中间板46配置于从上板44a以及下板44c隔开间隔的位置。中间板46被焊接于右侧板44b和左侧板44d。

29.如图2、图3所示,前纵梁41的后端部从前侧与第一前围板横梁31和第二前围板横梁32接合。更详细地说,如图3所示,筒状部44的上板44a被焊接于第一前围板横梁31的上表面。筒状部44的下板44c被焊接于第二前围板横梁32的下表面。中间板46被焊接于第一前围板横梁31的下表面和连接板部33。另外,如图2所示,筒状部44的右侧板44b及左侧板44d被焊接于第一前围板横梁31的前表面和第二前围板横梁32的前表面。下面,将前纵梁41相对于第一前围板横梁31及第二前围板横梁32的接合部称作第二接合部52。在图3中,第二接合部52是指在第一前围板横梁31及第二前围板横梁32的表面之中的上板44a与下板44c之间的部分。在图2中,第二接合部52是指第一前围板横梁31及第二前围板横梁32的表面之中的右侧板44b与左侧板44d之间的部分。

30.另外,前纵梁42具有与前纵梁41大致相同的结构,与前纵梁41一样被接合于第一前围板横梁31及第二前围板横梁32。

31.如图1~3所示,在第一前围板横梁31及第二前围板横梁32的后方,配置有地板60和两个地板框架62。地板60和两个地板框架62是构成车厢20的地板的地板构件。地板60构成车厢20的大致整个底板。如图3所示,地板60的前端被焊接于构成第二前围板横梁32的板36。地板60从第二前围板横梁32向后方延伸。两个地板框架62配置于地板60上。各地板框架62沿车辆前后方向长地延伸。各地板框架62在车辆宽度方向上隔开间隔地配置。如图2所示,左侧的地板框架62配置在前纵梁41的正后方,右侧的地板框架62配置在前纵梁42的正后方。各个地板框架62被焊接于地板60,对地板60进行加强。另外,在两个地板框架62之间,设置有沿着车辆10的中心在前后方向上延伸的地板通道64。

32.如图1、图2所示,在车辆10的两侧缘配置有门槛70。各个门槛70沿着车辆前后方向延伸。各个门槛70被焊接于地板60的左右边缘部。左侧的门槛70的前端部被焊接于第一前

围板横梁31及第二前围板横梁32的左端部。右侧的门槛70的前端部被焊接于第一前围板横梁31及第二前围板横梁32的右端部。

33.如图1、图2所示,在车厢20内,配置有两个撑臂81、82。各个撑臂81、82在车辆宽度方向上隔开间隔地配置。撑臂81配置于比车辆10的中央靠左侧处,撑臂82配置于比车辆10的中央靠右侧处。

34.如图5所示,撑臂81具有在车辆前后方向上长的形状。撑臂81从与第一前围板横梁31接触的位置向斜后下方延伸。如图3所示,撑臂81与第一前围板横梁31的后表面、第二前围板横梁32的上表面、以及地板框架62的上表面接触。如图3、图5所示,撑臂81被两个螺栓84接合于第一前围板横梁31的后表面(即,板36)。另外,撑臂81被两个螺栓86接合于第二前围板横梁32的上表面(即,板36)。撑臂81具有从由螺栓84、86形成的接合部向后方延伸的伸出部81a。伸出部81a延伸至地板框架62的上部。伸出部81a被两个螺栓88接合于地板框架62。下面,将撑臂81相对于第一前围板横梁31及第二前围板横梁32的接合部称作第一接合部51。第一接合部51是指第一前围板横梁31及第二前围板横梁32的表面之中的与撑臂81接触的部分。另外,下面,将撑臂81相对于地板框架62的接合部称作第三接合部53。第三接合部53是指地板框架62的表面之中的与撑臂81接触的部分。

35.如图2所示,当从上方观察时,第二接合部52(即,前纵梁41相对于第一前围板横梁31及第二前围板横梁32的接合部)在车辆宽度方向上与第一接合部51(即,撑臂81相对于第一前围板横梁31及第二前围板横梁32的接合部)重叠。另外,如图3所示,在沿着车辆宽度方向观察时,第二接合部52在上下方向上与第一接合部51重叠。即,第一接合部51配置于第二接合部52的正后方。另外,撑臂81的伸出部81a从第一接合部51向正后方延伸。从而,如图2所示,当从上方观察时,第三接合部53(即,伸出部81a相对于地板框架62的接合部)在车辆宽度方向上与第一接合部51及第二接合部52重叠。撑臂81对第一前围板横梁31及第二前围板横梁32进行加强。

36.另外,撑臂82具有与撑臂81大致相同的结构,与撑臂81一样,被接合于第一前围板横梁31、第二前围板横梁32、以及右侧的地板框架62。

37.如图3所示,在地板60的下部,配置有电池壳体90(换句话说,电池组)。电池壳体90收容有用于向电动机供应电力的单电池。如上所述,在车辆10中,作为加强构件的撑臂81以及地板框架62配置于地板60上。因此,在地板60的下部,加强构件少。从而,可以减小电池壳体90与地板60之间的间隙。这样,通过减少地板60下部的加强构件,可以有效地利用地板60下部的空间。

38.当在车辆10的前方发生碰撞时,对于前纵梁41、42向后方施加负荷。施加于前纵梁41的负荷在第二接合部52处传递给第一前围板横梁31及第二前围板横梁32。当因这样的负荷而在第二接合部52处使得第一前围板横梁31及第二前围板横梁32弯曲时,车厢20的变形变大。与此相对,在实施方式的车辆10中,在第二接合部52的正后方设置有撑臂81。如图2所示,当从上方观察时,撑臂81从设置于第二接合部52的正后方的第一接合部51延伸至设置于第二接合部52的正后方的第三接合部53。从而,撑臂81可以恰当地承受从前纵梁41对第二接合部52施加的负荷。由此,在第二接合部52处,第一前围板横梁31及第二前围板横梁32的弯曲被抑制。因此,施加于前纵梁41的负荷经由第一前围板横梁31及第二前围板横梁32良好地传递给左侧的门槛70。另外,撑臂82与撑臂81一样,抑制第一前围板横梁31及第二前

围板横梁32的弯曲。因此,施加给前纵梁42的负荷经由第一前围板横梁31及第二前围板横梁32良好地传递给右侧的门槛70。这样,由于负荷从第一前围板横梁31及第二前围板横梁32良好地传递给左右的门槛70,因此,能够抑制车厢20的变形。

39.另外,在车辆10中,在第二接合部52处,前纵梁41的中间板46被焊接于连接板部33。由此,第二接合部52被加强。由此,第二接合部52处的第一前围板横梁31及第二前围板横梁32的弯曲被更有效地抑制。

40.另外,上述实施方式的车辆10具有第一前围板横梁31和第二前围板横梁32。但是,在另外的实施方式中,前围板横梁也可以为一个。

41.上面,对于实施方式详细地进行了说明,但是,这些只不过是例子,并不限定权利要求书的范围。在权利要求书的范围中记载的技术中,包括对上面所例示的具体例子进行各种各样变形、变更而成的方案。在本说明书或者附图中说明的技术特征单独地或者通过各种组合来发挥技术上的有效性,而并不限于申请时的权利要求中所记载的组合。另外,虽然本说明书或者附图中例示的技术同时实现多个目的,但实现其中的一个目的这本身就具有技术实用性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。