1.本发明涉及一种根据权利要求1的前序部分的离心分离器。

背景技术:

2.原则上离心分离器,特别是用于从内燃机的吹漏气(blow-by-gas)中分离油的离心分离器是已知的。吹漏气原则上应理解为通过活塞、活塞环和汽缸运行表面之间的泄漏逸出到曲轴箱中并在其到达曲轴箱通风装置的途中吸收了油的气体。为了在吹漏气逸出到环境中之前净化所述吹漏气并将吸收的油返回到曲轴箱中,使用离心分离器。

3.从de 20 2016 106 867 u1已知一种构造为离心分离器的油分离器,其包括离心机壳体、驱动器壳体、分离器转子、轴、第一轴承、第二轴承和驱动器,其中在所述所述驱动器壳体中形成驱动室,其中在所述离心机壳体内形成分离室,其中在所述驱动室与所述分离室之间形成分隔壁,其中所述轴穿过所述分隔壁地延伸到所述分离室和所述驱动室中,其中所述分离器转子与轴抗扭地连接并且布置在分离室中,其中所述驱动器布置在所述驱动室中并且对轴进行驱动。

技术实现要素:

4.本发明的任务是提出一种结构简单、紧凑且鲁棒的离心分离器。该任务基于权利要求1的前序部分的特征通过权利要求1的特征来解决。在从属权利要求中说明了有利和适宜的扩展。

5.根据本发明的用于分离油的离心分离器包括离心机壳体、驱动器壳体、分离器转子、轴、第一轴承、第二轴承和驱动器,其中在所述驱动器壳体内形成驱动室,其中在所述离心机壳体中形成分离室,其中在所述驱动室和所述分离室之间形成分隔壁,其中所述分隔壁包括开口,其中所述轴穿过所述分隔壁的开口而延伸到所述分离室和所述驱动室中,其中所述分离器转子与所述轴抗扭地连接并布置在所述分离室中,其中所述驱动器布置在所述驱动室中并驱动所述轴,以及其中所述驱动器被构造为直接驱动所述轴的电动机,使得所述轴形成所述电动机的电动机轴。由此得到离心分离器的简单、紧凑且鲁棒的结构。

6.根据第一实施变型规定,所述第一轴承保持在所述分隔壁的开口中并且所述轴穿过所述第一轴承。由此,轴安装在由离心机壳体和驱动器壳体构成的整个壳体的中心区域中。通过这种布置得到离心分离器的紧凑且鲁棒的结构。

7.此外规定,所述电动机包括分隔罐,其中所述分隔罐的空心圆柱形中间部分布置在所述电动机的转子和所述电动机的定子之间。由此围绕转子的定子以受保护的方式安置在所述驱动器壳体和所述分隔罐之间,使得所述电动机的该电气部件被封装以防止分离出的油。

8.还规定,所述分隔罐包括在所述中间部分上方朝向分隔壁的环形凸缘,并且利用该凸缘相对于所述分隔壁密封,特别是在插入外周密封件的情况下。由此实现了分隔罐与分隔壁的技术上简单且最佳有效的连接。

9.还规定,所述分隔罐在中间部分下方形成连接管,并利用该连接管容纳在所述驱动器壳体的开口中,特别是在插入外周密封件的情况下,其中特别是还规定,所述连接管被构造为使得可以从外部连接油通道。由此,在分隔壁对面同样实现了分隔罐与驱动器壳体的技术上简单且最佳有效的连接。由于分隔壁的开口和驱动器壳体的开口是彼此相对的,因此可以将分隔罐夹紧在分隔壁和所述驱动器壳体的与所述分隔壁相对的底板之间,从而持久地保持作用于密封件的压制压力。

10.本发明的第二实施变型规定,所述轴延伸穿过所述驱动器壳体的开口或穿过在权利要求5中所述的驱动器壳体的开口并且所述第一轴承布置在所述驱动室外部并且安装在所述驱动器壳体上。由此使轴的安装特别稳定,这种稳定的安装也使得可以以最小的耗费实现轴承的修改,因为不必为了修改而拆卸驱动器壳体。

11.还规定,所述分隔壁由离心机壳体的底板构成。通过由此产生的将离心机壳体的底板用作所述驱动器壳体的盖子,可以节省材料。在第一实施变型的情况下,通过这种构造可以快速更换电动机,因为电动机可以与驱动器壳体一起以简单的方式从离心机壳体中取出。

12.还规定,在所述分隔罐和所述转子之间形成气隙,特别是在外周上,其中所述气隙的尺寸特别是被设置为使得所述分隔罐与所述转子间隔开,从而油可以在分隔罐的内壁上沿轴的纵向轴线的方向不受阻碍地流出。通过这种实施确保了电动机的功能不会因流出的油而受到损害,并且流出的油不会积聚在转子区域中并使电动机制动。

13.关于两个实施变型规定,所述第一轴承被构造为没有密封件,从而油可以沿着轴承的滚动体在第一轴承的内圈和外圈之间流动。由此在第一实施变型中保证流出的油可以从所述分离室流入所述驱动室而不会产生不期望的倒流。由此在第二实施变型中保证流出的油可以通过驱动器壳体的开口从驱动室流出到油通道中,而不会产生不希望的倒流。在两个实施变型中,由此确保了第一轴承的连续润滑,从而使第一轴承的磨损最小化并且可以可靠地达到预期的使用寿命。

14.还规定,所述第一轴承被构造为排放口并且所述分隔壁的上侧被成形为,使得当轴在空间中竖直时在所述上侧上收集的油流向所述第一轴承。由此避免了流出的油不期望地产生倒流。

15.此外规定,所述离心分离器包括叶轮,其中所述叶轮由所述轴驱动并且特别是抗扭地与所述轴连接,其中所述叶轮特别是布置在分隔罐中与所述电动机的转子相邻并且特别是布置在所述电动机的转子下方或上方。通过为离心分离器配备这种叶轮,可以进一步改善分离出的油穿过电动机的流出,从而进一步降低产生不希望的倒流的可能性,从而使离心分离器在排出分离出的油方面的运行极其可靠。

16.还规定,通过旋转的叶轮在所述分隔壁的开口和所述分隔罐中的叶轮之间产生负压,并且通过旋转的叶轮根据其在所述转子下方或上方的布置朝向驱动器壳体的开口产生过压。叶轮的这种设计附加地促进了分离出的油的无倒流流出。

17.还规定,所述电动机的定子或者直接靠在所述驱动器壳体的内侧面上,或者在插入热导体的情况下间接地靠在所述驱动器壳体的内侧面上。由此保证通过驱动器壳体以及附加地通过与驱动器壳体连接的离心机壳体对电动机进行最佳冷却。

18.还规定,所述电动机的电子单元的电子元件通过电绝缘的导热介质、特别是导热

膏导热地连接到所述驱动器壳体的底板的内侧,其中所述电子元件特别是布置在印刷电路板上。由此确保了电动机的电子元件的最佳冷却,从而可靠地避免了这些元件的过热。

19.还规定,所述驱动器壳体包括朝向离心机壳体的连接凸缘,并且利用所述连接凸缘连接到形成于所述离心机壳体的底板下侧上的对应凸缘上,使得所述驱动室在所有侧面都是封闭的。通过这种构造确保离心机壳体和驱动器壳体可靠且稳定地保持在一起,并且确保驱动器壳体或容纳在驱动器壳体中的电动机简单地与离心机壳体对准。此外,还保证了驱动器壳体可以简单且节省时间地拆卸和安装以进行修改。

20.此外规定,所述离心分离器被构造为用于内燃机的吹漏气离心分离器。

21.还规定,通过所述第二轴承或通过所述第二轴承以及至少一个穿过所述离心机壳体的输入通道(143a、143b)形成吹漏气流入所述分离室的入口。通过这种设计可以以更有利的工具成本制造离心机壳体,因为只需要提供较少的开口。此外,由此可以使得第二个轴承能够持久地、成本有利地和有效地得到润滑,从而延长其使用寿命。

22.最后规定,所述离心分离器包括吹漏气连接件,其中吹漏气连接件被布置在离心机壳体上并且所述吹漏气连接件的尺寸被设置为,使得由该吹漏气连接件向所述第二轴承供应吹漏气,或者由该吹漏气连接件向所述第二轴承和至少一个输入通道供应吹漏气。通过这种吹漏气连接件,可以将离心分离器简单地连接到内燃机。

23.在本发明的意义上,油的分离还包括包含在吹漏气中的污物颗粒的分离。

附图说明

24.在附图中基于示意性示出的实施例描述了本发明的进一步细节。

25.在此情况下:

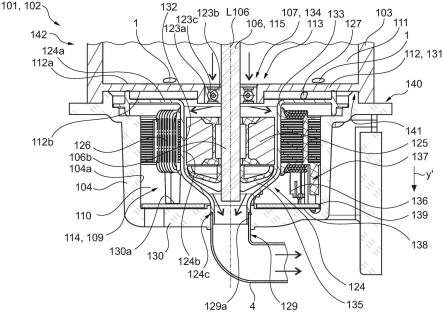

26.图la示出了根据本发明的离心分离器的第一实施变型的上部的示意性剖视图;

27.图lb示出了根据本发明的离心分离器的第一实施变型的下部的示意剖视图,该离心分离器的上部已在图1a中被示出;以及

28.图2示出了根据本发明的离心分离器的第二实施变型的示意性剖视图。

具体实施方式

29.图1a和1b以示意图并且划分成两个图地示出了根据本发明的离心分离器101的第一实施变型,其中离心分离器101被构造为吹漏气离心分离器102。在此情况下,图1a示出了离心分离器s1的上部,图1b示出了离心分离器s1的下部。

30.用于分离油1的离心分离器101包括离心机壳体103、驱动器壳体104、分离器转子105、轴106、第一轴承107、第二轴承108和驱动器109。在此情况下,在驱动器壳体104中形成驱动室110以及在此情况下在离心机壳体103中形成分离室111。在驱动室110和分离室111之间形成分隔壁112,其中分隔壁112包括开口113。轴106穿过分隔壁112的开口113进入分离室111并进入驱动室110。分离器转子105抗扭地与轴106连接并且布置在分离室111中。驱动器109布置在驱动室110中并且驱动轴106。驱动器109被构造为电动机114,其直接驱动轴106,使得轴106形成电动机114的电动机轴115。

31.尽管离心机壳体103和轴106在图1a和图1b中用不同的阴影示出并且在图1a和1b中示出的离心机壳体103的壁厚彼此不同,但离心分离器101的总体结构应理解为,离心机

壳体103的在图1a中示出的上部放置在离心机壳体103的图1b中可见的下部上,并且由此形成封闭的分离室111。

32.分离器转子105示例性地显示为堆叠盘117形式的盘组116。在分离器转子105上方,离心机壳体103具有另外的开口118,第二轴承108容纳在该另外的开口中。原则上可以使用具有最多样化的盘几何形状的盘组116。图1a所示的圆盘119形成平坦盘120。该结构形式仅用于示例性地解释分离器转子105的结构。规定根据相应的要求设计分离器转子105。

33.离心分离器101还包括在离心机壳体103上的入口121和出口122,这两者都纯示意性地示出。所谓的吹漏气2通过入口121流入分离室111,而净化气体3通过出口122流出分离室。

34.也称为下轴承的第一轴承107保持在分隔壁112的开口113中。在此情况下,分隔壁112由离心机壳体103构成。轴106穿过第一轴承107。相对于第一轴承107和离心分离器101在空间中的取向,分离器转子105安装在轴106的上端106a,而电机114布置在轴106的下端106b处。

35.从吹漏气2中分离出来的油1收集在分隔壁112的上侧112a上,并且流过构造为滚子轴承的第一轴承或下轴承107,在该下轴承的外圈123a和内圈123b之间从该下轴承的滚动体123c旁边经过而流入驱动室110。根据替代实施变型,上轴承和下轴承不构造为滚子轴承,而是构造为滑动轴承。也可以规定,两个轴承之一构造为滚子轴承,而两个轴承中的另一个构造为滑动轴承。

36.电动机114包括分隔罐124,其中分隔罐124的中空圆柱形中间部分124b布置在电动机114的转子125和电动机114的定子126之间。在中间部分124b上方,分隔罐124包括朝向分隔壁112的环形凸缘124a。根据示例性包括在图1b中的实施变型,分隔罐124a利用环形凸缘124a在插入外周密封件127的情况下密封地靠在分隔壁112的下侧112b上。替代地,可以选择性地在具有或不具有密封件的情况下提供密封的径向接触件。原则上,分隔罐和必要时存在的密封元件被设计为,使得驱动室中流出的油仅位于分隔罐内,而驱动室的位于分隔罐外部的部分被可靠地保护免遭流出的油入侵。

37.在中间部分124b下方,分隔罐124包括连接管124c。利用该连接管,分隔罐124在插入外周的密封件128的情况下容纳在驱动壳体104的开口129中。在此情况下,密封件128靠在开口129的壁129a上。开口129形成在驱动器壳体104的底板130中。在此情况下,连接管124c在其穿过开口129并超出密封件128的区域中被设计为,使得管状油通道4可以连接到连接管124c。形成在驱动壳体104的底板130中的开口129与形成在分隔壁112中的开口113关于轴106的纵向轴线l106直接相对。

38.分隔壁112由离心机壳体103的底板131构成。驱动器壳体104被构造为朝向分隔壁112敞开。

39.在分隔罐124和转子125之间形成外周的气隙132,其中气隙132的尺寸被设计成使得离心分离器101与转子125间隔开,从而油可以在轴106的纵向轴线l106的y'方向上不受阻碍地在分隔罐124的内壁133处流出。

40.上面已经提到的第一轴承或下轴承107被构造为没有密封件,使得分离出的油既可以在轴106静止时又可以在轴106旋转时在内圈123b和外圈123a之间流动。

41.第一轴承或下轴承107因此被构造排放口134。在此情况下根据一个实施变型还可

以规定,将分隔壁112的上侧112a成形为漏斗形,从而当轴106在空间中竖直时在上侧112a上收集的油1被引导至排放口134。

42.离心分离器101或电动机114包括叶轮135。叶轮135由轴106驱动并且为此抗扭地与轴106连接。叶轮135布置在分隔罐124中与电动机114的转子125相邻并且布置在转子125下方。由此,电动机114具有紧凑的结构。替代地,叶轮也可以布置在转子上方。由此也实现了电动机的紧凑结构。根据另一种变型可以规定,将叶轮构造为两部分,使得一个叶轮部分构造在转子上方,而一个叶轮部分构造在转子下方。

43.通过旋转的叶轮135在分隔壁112的开口113和分隔罐124中的叶轮135之间产生负压。此外,通过在转子125下方旋转的叶轮135朝向驱动器壳体104的底板130中的开口129产生过压。由此有助于分离出的油朝着箭头y'的方向排出。

44.电动机114的定子126直接搁置在驱动器壳体104的内侧面104a上。电动机114的电子单元137的电子元件136经由电绝缘的导热介质138导热地连接到驱动器壳体104的底板130的内侧130a。在此情况下,电子元件136布置在印刷电路板139上。

45.驱动器壳体104包括朝向离心机壳体103的连接凸缘140,并通过该连接凸缘与构造在离心机壳体103的分隔壁112的下侧112b上的对应凸缘141连接,使得形成稳定的整体壳体142并且驱动室110在所有侧面都是封闭的。

46.吹漏气2通过其流入分离室111的入口121(参见图1a)通过第二轴承108和两个穿过离心机壳体103的输入通道143a、143b形成。此外从图1a还可以看出,离心分离器101包括吹漏气连接件144。该吹漏气连接件144布置在离心机壳体103上以及该吹漏气连接件144的尺寸被设计为,使得由该吹漏气连接件向第二轴承108施加吹漏气2并且向输入通道143a、143b施加吹漏气2。因此,吹漏气2可以通过上轴承108并通过输入通道143a、143b流入分离室。

47.图2以示意性剖视图示出了根据本发明的离心分离器201的第二实施变型。在此情况下,离心分离器201的离心机壳体未示出。然而,该离心机壳体原则上被设计成可与图1a和图1b中所示的离心机壳体相类似。在这方面参考那里的描述。

48.与第一实施变型的离心机壳体不同,第二实施变型的离心机壳体虽然具有布置在分隔壁中的开口,但不包括保持在该开口中的第一轴承。相反,第二实施变型的第一轴承207布置在电动机214下方,如图2所示。

49.油1因此可以通过分隔壁的未示出的开口直接流出到驱动器壳体204的驱动室210中。

50.轴206延伸穿过驱动器壳体204的开口229,其中第一轴承207如上所述布置在驱动室210的外部并且安装在驱动器壳体204上。

51.另外,电动机214及其分隔罐224和驱动器壳体204被设计成与图1a和图1b中所示的第一实施变型相类似。在这方面参考那里的描述。

52.分离出的油还流过并润滑图2所示的第二实施变型的第一轴承或下轴承207。然而,在第二实施变型中,分离出的油首先沿着分隔罐224流过电动机214,并且在其流过驱动器壳体204的底板230中的开口229之后才流过第一轴承207。为了容纳和保持第一轴承207,与第一变型的驱动壳体相比,驱动壳体204补充有空心圆柱形轴承支架251,该轴承支架与驱动壳体204的底板230连接。根据一个未示出的实施变型,轴承支架251被构造为其包括用

于连接油通道的连接管。未示出的第二轴承根据图1a布置,并且借助于从分配的内燃机输入离心分离器201的吹漏气进行润滑。

53.原则上还要补充说明的是,无密封的第一轴承带来的优点是可以使离心分离器的使用寿命远远超过轴密封件的使用寿命。为了能够满足对离心分离器使用寿命的高要求,这一点很重要。

54.当轴由电动机的转子驱动时,油在离心分离器的离心机壳体中被分离,其中吹漏气流经该离心机壳体。然后所有分离出的油流过第一轴承或下轴承,其也称为下轴轴承。通过位于同一轴上的叶轮一方面产生负压,该负压支持油流通过转子和分隔罐之间的气隙,并另一方面还形成过压,该过压确保油流向内燃机的曲轴箱方向。通向曲轴箱的油通道既可以安装在驱动器壳体的外部,其中该驱动器壳体同时构成离心机壳体的另一部分,又可以直接集成在驱动器壳体中。定子和带有用于电动机控制的电子元件的印刷电路板布置在驱动器壳体中,使得定子的热损失可以直接散发,而印刷电路板上电子元件的热损失可以通过导热膏形式的导热介质散发到较冷的驱动器壳体。

55.在第二实施变型中,也称为下轴轴承的第一轴承位于转子下方。同样在这种布置中,所有分离出的油都流过第一轴承,并用于润滑该第一轴承和散发热损失。

56.下面提到的优点也特别是通过对应于第一和第二实施变型的构造实现:

[0057]-电动机的可靠功能超出要求的使用寿命;

[0058]-避免分隔罐内的沉积物;

[0059]-通过不使用轴密封件来节省成本;

[0060]-由于没有轴密封件的功率损耗,导致第一轴承区域中的热负荷较小;

[0061]-通过分离出的油冷却和润滑第一轴承或轴轴承;

[0062]-分离出的油可靠地返回到内燃机的曲轴箱;

[0063]-安全运行,即使驱动轴摆动多达

±

45

°

或整个离心分离器摆动离开垂直位置;

[0064]-电动机的定子和印刷电路板上的电子元件通过离心机壳体或驱动器壳体冷却。

[0065]

附图标记列表:

[0066]

1油

[0067]

2吹漏气

[0068]

3净化气体

[0069]

4油通道

[0070]

101离心分离器

[0071]

102吹漏气离心分离器

[0072]

103离心机壳体

[0073]

104驱动器壳体

[0074]

104a 104的内侧面

[0075]

105分离器转子

[0076]

106轴

[0077]

106a 106的上端

[0078]

106b 106的下端

[0079]

107第一轴承/下轴承

[0080]

108第二轴承

[0081]

109驱动器

[0082]

110驱动室

[0083]

111分离室

[0084]

112分隔壁

[0085]

112a分隔壁112的上侧

[0086]

112b分隔壁112的下侧

[0087]

113 112中的开口

[0088]

114电动机

[0089]

115电动机轴

[0090]

116盘组

[0091]

117堆叠盘

[0092]

118 103中的另外的开口

[0093]

119圆盘

[0094]

120平坦盘

[0095]

121入口

[0096]

122出口

[0097]

123a 107的外圈

[0098]

123b 107的内圈

[0099]

123c 107的滚动体

[0100]

124分隔罐

[0101]

124a环形凸缘

[0102]

124b 124的中心部分

[0103]

124c连接管

[0104]

125 114的转子

[0105]

126 114的定子

[0106]

127 124的124a的密封件

[0107]

128 124的124c的密封件

[0108]

129驱动器壳体的开口

[0109]

129a 129的壁

[0110]

130 104的底板

[0111]

130a 130的内侧

[0112]

131 103的底板

[0113]

132 124和125之间的气隙

[0114]

133 124的内壁

[0115]

134排放口

[0116]

135叶轮

[0117]

136电子元件

[0118]

137电子单元

[0119]

138导热介质

[0120]

139印刷电路板

[0121]

140 104的连接凸缘

[0122]

141 112的对应凸缘

[0123]

142整体壳体

[0124]

143a、143b输入通道

[0125]

144吹漏气连接件

[0126]

li06轴的纵向轴线

[0127]

201离心分离器

[0128]

204驱动器壳体

[0129]

206轴

[0130]

207第一轴承

[0131]

210驱动室

[0132]

214电动机

[0133]

224分隔罐

[0134]

229 204的开口

[0135]

251空心圆柱形轴承支架

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。