1.本实用新型涉及电机定子技术领域,具体为一种电机定子绕组硅钢片。

背景技术:

2.电机是指依据电磁感应定律实现电能转换或传递的一种电磁装置,主要由定子、转子和其他附件组成,其中定子的主要组成部分是定子绕组硅钢片,其为定子的铜线绕组提供了稳定的安装基础,且能与电机外壳连接固定,是电机的重要组成部分。

3.现有的电机定子绕组硅钢片结构设计新颖性不足,绕线齿处的磁路面积较小,导致整体磁通量较少,所需励磁磁动势较高,且需要较多的铜线缠绕,导致缠绕效率低,并且绕线齿的强度不足,机绕线不够紧密、槽满率不足,还易断线。所以需要针对上述问题设计一种电机定子绕组硅钢片。

技术实现要素:

4.本实用新型的目的在于提供一种电机定子绕组硅钢片,以解决上述背景技术中提出绕线齿处的磁路面积较小,导致整体磁通量较少,所需励磁磁动势较高,且需要较多的铜线缠绕,导致缠绕效率低,并且绕线齿的强度不足,机绕线不够紧密、槽满率不足,还易断线的问题。

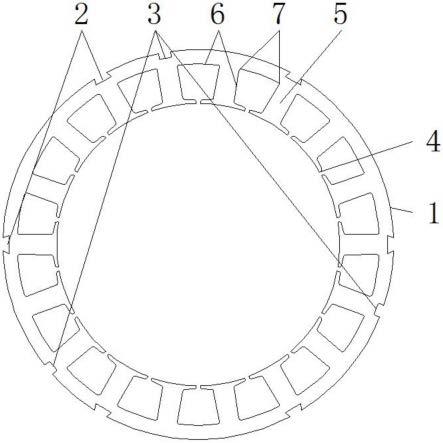

5.为实现上述目的,本实用新型提供如下技术方案:一种电机定子绕组硅钢片,包括硅钢片本体,所述硅钢片本体外壁竖直开设有硅钢片扣紧槽和安装定位槽,所述安装定位槽开设在硅钢片扣紧槽旁,所述硅钢片本体内壁上竖直开设有内绕线进口,所述硅钢片本体内侧设置有绕线齿,所述绕线齿旁开设有侧绕线槽,所述侧绕线槽内侧一端设置有内倒角。

6.优选的,所述硅钢片扣紧槽关于硅钢片本体中心水平对称分布,且硅钢片扣紧槽开口处的宽度小于内侧底部的宽度。

7.优选的,所述安装定位槽的俯视形状为矩形,且安装定位槽以120

°

等角度分布有3个。

8.优选的,所述内绕线进口开设在侧绕线槽内侧中心,且内绕线进口和侧绕线槽均关于硅钢片本体中心等角度密集分布。

9.优选的,所述绕线齿的俯视形状为“t”字型,且绕线齿的宽度大于侧绕线槽内侧宽度的1/2。

10.优选的,所述内倒角对称设置在侧绕线槽靠近硅钢片本体外侧面的底角处,且内倒角的r=1。

11.与现有技术相比,本实用新型的有益效果是:该电机定子绕组硅钢片,采用新型的结构设计,据铁磁材料特性,通过增加齿磁路面积,将齿部磁场强部度工作点略微下降,但总磁通量得到增加,同时所需励磁磁动势降低,不仅节省铜线,增强性能,提高绕线机效率,而且骨架加宽后强度增加、机绕线更加紧密、槽满率提高,不易断线;

12.1.通过硅钢片扣紧槽和安装定位槽的结构设计,方便旋转叠片让硅钢片叠出来的高度尽量在一个平面上,误差不超过5丝,且能够将快速硅钢片扣紧固定;

13.2.通过内绕线进口、绕线齿、侧绕线槽和内倒角相互配合工作,能够增加齿磁路面积,增加总磁通量,降低励磁磁动势,且节省铜线,提高绕线机效率,并通过内倒角的优化,令自制绝缘型材贴合更紧,加工更方便,还降低了漏电风险。

附图说明

14.图1为本实用新型俯视结构示意图;

15.图2为本实用新型正视结构示意图;

16.图3为本实用新型正视剖面结构示意图;

17.图4为本实用新型侧视剖面结构示意图。

18.图中:1、硅钢片本体;2、硅钢片扣紧槽;3、安装定位槽;4、内绕线进口;5、绕线齿;6、侧绕线槽;7、内倒角。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1-4,本实用新型提供一种技术方案:一种电机定子绕组硅钢片,包括硅钢片本体1、硅钢片扣紧槽2、安装定位槽3、内绕线进口4、绕线齿5、侧绕线槽6和内倒角7,硅钢片本体1外壁竖直开设有硅钢片扣紧槽2和安装定位槽3,硅钢片扣紧槽2关于硅钢片本体1中心水平对称分布,且硅钢片扣紧槽2开口处的宽度小于内侧底部的宽度,令硅钢片本体1能快速与电机外壳对齐连接,方便组装,安装定位槽3开设在硅钢片扣紧槽2旁,安装定位槽3的俯视形状为矩形,且安装定位槽3以120

°

等角度分布有3个,配合硅钢片扣紧槽2,令多个硅钢片本体1能快速的堆叠对齐,便于不同规格定子的生产硅钢片本体1内壁上竖直开设有内绕线进口4;

21.硅钢片本体1内侧设置有绕线齿5,绕线齿5的俯视形状为“t”字型,且绕线齿5的宽度大于侧绕线槽6内侧宽度的1/2,上述的结构设计增加了齿磁路面积,不仅提高了总磁通量,而且降低了励磁磁动势,还增加了强度,令机绕线更加紧密、槽满率提高,不易断线,绕线齿5旁开设有侧绕线槽6,内绕线进口4开设在侧绕线槽6内侧中心,且内绕线进口4和侧绕线槽6均关于硅钢片本体1中心等角度密集分布,上述的结构设计方便铜线缠绕,提高绕线机的工作效率,侧绕线槽6内侧一端设置有内倒角7,内倒角7对称设置在侧绕线槽6靠近硅钢片本体1外侧面的底角处,且内倒角7的r=1,上述的结构设计令自制绝缘型材贴合更紧,加工更方便,还降低了漏电风险。

22.工作原理:根据需要生产的电机定子的规格,选择合适数目的硅钢片本体1,将不同的硅钢片本体1垂直叠加,并令不同硅钢片本体1外侧壁上开设的硅钢片扣紧槽2和安装定位槽3对齐,将专用扣紧部件安装在燕尾槽形式的硅钢片扣紧槽2处,保证硅钢片本体1锁紧固定,随后将硅钢片本体1放入绕线机内,启动绕线机,将铜线通过内绕线进口4有序缠绕

在绕线齿5上,铜线在侧绕线槽6内紧密排布;

23.较传统的硅钢片,由于图1中的绕线齿5更宽,磁路面积增大,虽然令齿部磁场强部度工作点略微下降,但总磁通量得到增加,也降低了所需励磁磁动势,减少缠绕所需铜线的同时增强了性能,也提高绕线机效率,而且绕线齿5加宽后强度增加,机绕线更加紧密,槽满率提高,也不易断线,大大提高了产品的生产效率和品质;

24.同时内倒角7从r3改为r1后,自制绝缘型材贴合更紧,加工更方便,还降低了漏电风险,这就是该电机定子绕组硅钢片的工作原理。

25.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种电机定子绕组硅钢片,包括硅钢片本体(1),其特征在于:所述硅钢片本体(1)外壁竖直开设有硅钢片扣紧槽(2)和安装定位槽(3),所述安装定位槽(3)开设在硅钢片扣紧槽(2)旁,所述硅钢片本体(1)内壁上竖直开设有内绕线进口(4),所述硅钢片本体(1)内侧设置有绕线齿(5),所述绕线齿(5)旁开设有侧绕线槽(6),所述侧绕线槽(6)内侧一端设置有内倒角(7)。2.根据权利要求1所述的一种电机定子绕组硅钢片,其特征在于:所述硅钢片扣紧槽(2)关于硅钢片本体(1)中心水平对称分布,且硅钢片扣紧槽(2)开口处的宽度小于内侧底部的宽度。3.根据权利要求1所述的一种电机定子绕组硅钢片,其特征在于:所述安装定位槽(3)的俯视形状为矩形,且安装定位槽(3)以120

°

等角度分布有3个。4.根据权利要求1所述的一种电机定子绕组硅钢片,其特征在于:所述内绕线进口(4)开设在侧绕线槽(6)内侧中心,且内绕线进口(4)和侧绕线槽(6)均关于硅钢片本体(1)中心等角度密集分布。5.根据权利要求1所述的一种电机定子绕组硅钢片,其特征在于:所述绕线齿(5)的俯视形状为“t”字型,且绕线齿(5)的宽度大于侧绕线槽(6)内侧宽度的1/2。6.根据权利要求1所述的一种电机定子绕组硅钢片,其特征在于:所述内倒角(7)对称设置在侧绕线槽(6)靠近硅钢片本体(1)外侧面的底角处,且内倒角(7)的r=1。

技术总结

本实用新型公开了一种电机定子绕组硅钢片,包括硅钢片本体,所述硅钢片本体外壁竖直开设有硅钢片扣紧槽和安装定位槽,所述安装定位槽开设在硅钢片扣紧槽旁,所述硅钢片本体内壁上竖直开设有内绕线进口,所述硅钢片本体内侧设置有绕线齿,所述绕线齿旁开设有侧绕线槽,所述侧绕线槽内侧一端设置有内倒角。该电机定子绕组硅钢片,采用新型的结构设计,据铁磁材料特性,通过增加齿磁路面积,将齿部磁场强部度工作点略微下降,但总磁通量得到增加,同时所需励磁磁动势降低,不仅节省铜线,增强性能,提高绕线机效率,而且骨架加宽后强度增加、机绕线更加紧密、槽满率提高,不易断线。不易断线。不易断线。

技术研发人员:潘俊先 何林峰

受保护的技术使用者:德阳恒动伺服电机科技有限责任公司

技术研发日:2022.11.21

技术公布日:2023/3/3

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。