1.本实用新型属于充气的技术领域,并且特别涉及一种充气终端设备和充气系统。

背景技术:

2.在日常生活中对于一些需要特殊保存的物品,例如食品、药品、文物等难以在空气中持久储存的物品,经常需要通过抽真空或者充填类惰性气体的方式进行储存。在一些瓶装饮料的储存中,例如葡萄酒或起泡酒等饮料启瓶后如不及时饮用会影响口感的问题,目前市面上存在向瓶内注入不与瓶内的液体发生反应的气体进行储存或取液,包括手持式充气设备和大气瓶外接的充气方式,手持式充气设备受限于气瓶的大小限制,无法满足经常性的使用需求,大气瓶外接的充气方式一般是通过设置于大气瓶口部的减压阀连接气管至充气头进行充气,在使用中可能存在气瓶口部减压阀失效或压力过大导致从充气头进入瓶内的气压过大,发生爆瓶或冲出瓶塞等危险情况,并且也使用者也无法获悉充气是否完成。

技术实现要素:

3.为了解决现有技术中存在的上述问题,本技术提供一种充气终端设备和充气系统,以解决上述技术缺陷问题。

4.根据本实用新型的第一方面,提出了一种充气终端设备,包括:充气头、减压阀组件和连接部,充气头设置于减压阀组件的出气端,连接部的一端设置有腔体,减压阀组件密封设置于腔体中,连接部的另一端与外部气源连接,连接部的两端之间设置有气道,且在靠近外部气源一侧的连接部上设置有连通气道的压力检测装置。该充气终端设备可以在外部气源输出气体进入待充气件时通过本设备上的减压阀组件进行再次减压,避免压力过高,同时还可以根据压力检测装置判断充气工作是否完成,提升充气安全性更加便于使用者的充气操作。

5.在一些具体的实施例中,充气头为触发开关式结构,包括阀芯和开关本体,阀芯设置于开关本体内部的腔体中,并使得阀芯与待充气件抵压配合时腔体的进气通道打开,阀芯远离待充气件时腔体的进气通道关闭。凭借该结构能够简化充气步骤,无需另外控制开启进气通道。

6.在一些具体的实施例中,减压阀组件包括减压阀和控制阀,减压阀包括减压阀本体、活塞座、活塞和弹簧,减压阀本体与连接部的腔体密封连接,活塞座和活塞配合设置于减压阀本体内部的腔体中,弹簧套设于活塞与活塞座之间,控制阀设置于减压阀的底部。凭借该减压阀组件和控制阀的设置能够确保通过充气头进入待充气件的气体的输出稳定可靠。

7.在一些具体的实施例中,减压阀本体和连接部上开设有与外部连通的泄压孔,活塞在受到超出预定压力作用下活塞的下部端面可超过泄压孔的高度。凭借该设置可以避免外部气源进入本设备的气压过高时发生的危险情况,通过泄压孔可以及时向外排出过大压力的气体。

8.在一些具体的实施例中,活塞座的上部设置有调压旋钮,调压旋钮旋转时活塞座沿其轴线方向位移以调节弹簧的压缩行程。凭借该结构设置可以方便使用者调节输出气体压力,提升充气设备的使用性能。

9.在一些具体的实施例中,还包括壳体,壳体包括两部分可拼接的壳体结构,减压阀组件和连接部被固定设置于两部分可拼接的壳体结构形成的内部腔体中,且连接部和壳体内部还分别设置有限位凹槽和对应的限位凸起结构。凭借该结构的设置能够提高内部结构的稳定性。

10.在一些具体的实施例中,连接部的一端通过气管连接外部气源,连接部一端的气管外设置有弹簧线束或保护套管。凭借该结构的设置可以避免底部的气管弯折影响充气效果。

11.在一些具体的实施例中,压力检测装置包括压力表,壳体上对应设置有压力表的显示窗,压力表上设置有指针、工作区和预警区。凭借该设置能够让使用者直观获取充气状态和气瓶压力情况。

12.在一些具体的实施例中,连接部的径向开设有与气道连通的压力检测孔,压力表的检测头与压力检测孔密封配合。凭借该设置可以准确获取气道内的压力情况。

13.根据本实用新型的第二方面,提出了一种充气系统,包括如上述的充气终端设备,还包括至少一个外部气源,外部气源与充气终端设备通过气管连接。该充气系统可以利用外部气源连接上述充气设备对待充气件进行充气操作。

14.在一些具体的实施例中,外部气源包括气瓶和先导减压阀,先导减压阀设置于气瓶的口部,先导减压阀通过气管与连接部的一端连接,且先导减压阀的输出气压大于或等于充气终端设备出气口压力。凭借该设置可以预先将气瓶的高压气体做初步减压,避免输出至充气终端设备的气压过高;同时为使充气终端设备正常工作,外部气源的压力值在先导减压阀的作用下输出的气体压力值应大于或等于充气终端设备出气口压力值。

15.在一些具体的实施例中,包括两种不同的外部气源,两种不同的外部气源通过气管连接三向阀门的输入端,三向阀门的输出端与充气终端设备的连接部连接。凭借该设置可以根据不同的充气气体需求选择对应的气瓶进行充气操作。

16.与现有技术相比,本实用新型的有益成果在于:

17.本技术通过充气头之后的减压阀组件设置可以在外部气源输出气体进入待充气件时进行再次减压,避免气瓶端的输出气体压力过高或者气瓶端的减压阀失效或误操作导致从充气头进入瓶内的气压过大,保持终端出气口的压力,还通过泄压孔的设置进一步提高安全性,另外还可以根据压力检测装置判断充气工作是否完成,同时还可监控输入气压是否处于正常工作范围,提升充气安全性更加便于使用者的充气操作。在充气系统的使用中,可以根据不同的充气需求利用三向阀门连接不同的气瓶,根据需要选择合适的气瓶输出,避免经常拆卸充气终端设备。

附图说明

18.包括附图以提供对实施例的进一步理解并且附图被并入本说明书中并且构成本说明书的一部分。附图图示了实施例并且与描述一起用于解释本实用新型的原理。将容易认识到其它实施例和实施例的很多预期优点,因为通过引用以下详细描述,它们变得被更

好地理解。附图的元件不一定是相互按照比例的。同样的附图标记指代对应的类似部件。

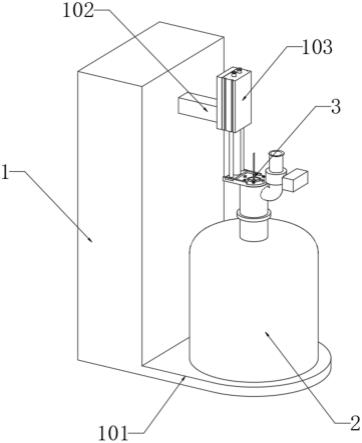

19.图1是根据本实用新型的第一个实施例的充气终端设备的结构示意图;

20.图2a-2c是根据本实用新型的第一个具体的实施例的充气终端设备的剖面图;

21.图3是根据本实用新型的第二个具体的实施例的充气终端设备的结构示意图;

22.图4a-4b是根据本实用新型的第二个具体的实施例的充气终端设备的剖面图;

23.图5是根据本实用新型的一个具体的实施例的压力表的表面示意图;

24.图6是根据本实用新型的一个实施例的充气系统的结构示意图。

25.图中各编号的含义:100-充气头、101-第一阀芯、102-开关本体、200-连接部、300-减压阀、301-减压阀本体、302-活塞座、3021-调压旋钮、303-弹簧、304-活塞、310-控制阀、311-第二阀芯、312-阀芯密封件、313-阀芯弹簧、314-开关阀座、400-外壳、500-压力检测装置、600-弹簧线束、700-气管、801-气瓶、802-先导减压阀、900-三向阀门。

具体实施方式

26.在以下详细描述中,参考附图,该附图形成详细描述的一部分,并且通过其中可实践本实用新型的说明性具体实施例来示出。对此,参考描述的图的取向来使用方向术语,例如“顶”、“底”、“左”、“右”、“上”、“下”等。因为实施例的部件可被定位于若干不同取向中,为了图示的目的使用方向术语并且方向术语绝非限制。应当理解的是,可以利用其他实施例或可以做出逻辑改变,而不背离本实用新型的范围。因此以下详细描述不应当在限制的意义上被采用,并且本实用新型的范围由所附权利要求来限定。

27.本实用新型提出了一种充气终端设备,图1示出了本实用新型的第一个实施例的充气终端设备的结构示意图,如图1所示,该充气终端设备包括充气头100、壳体400、压力检测装置500和气管700,充气头100设置于壳体400的顶部,压力检测装置500设置于壳体400的表面,气管700从壳体400的底部接入壳体400内部,且连接处设置有弹簧线束600,防止连接处的气管发生弯折,保护气管,弹簧线束600还可以替换为一段保护套管或其他气管保护结构,只要满足对连接处的气管的保护即可。壳体400由两部分壳体结构拼接形成,本实施例中,采用左右壳体拼接的方式并通过螺栓紧固配合,便于实现对壳体内部器件的固定。

28.下面结合图2a和2b示出的根据本实用新型的第一个具体的实施例的充气终端设备的剖面图,对该充气终端设备的内部结构进行说明:

29.充气头100包括第一阀芯101和开关本体102,开关本体102内部具有中空的导通腔体,第一阀芯101可活动地设置于开关本体102内部导通腔体中,并且在第一阀芯101在导通腔体中活动时可以阻断导通腔体的导通,充气头100作为出气结构的同时又可以作为控制通断的开关,使用时无需再额外操作控制开关,简化了充气的操作,方便使用。

30.该充气终端设备的内部设置有连接部200和减压阀组件,其中,减压阀组件包括减压阀300和控制阀310,减压阀300包括减压阀本体301、活塞座302、弹簧303和活塞304,减压阀本体301内部设置有一腔体,其中活塞座302和活塞304均为t形结构,活塞座302的头部与腔体的口部通过螺纹连接的紧固配合实现固定,活塞座302的下部设置有容置活塞304的下部的通孔,活塞304倒置,其头部设置于腔体的底部,下部插入活塞座302的下部通孔内并与其密封配合,弹簧303设置于活塞座302的头部和活塞304的头部之间的腔体区域内,将活塞304抵压至腔体的底部。

31.在具体的实施例中,控制阀310包括第二阀芯311、阀芯密封件312、阀芯弹簧313、阀座314,阀座314设置于减压阀本体301底部,阀座314的中部具有一贯通的通孔,阀芯密封件206设置于阀座314的上方且其孔径小于开关阀座314的中部通孔,第二阀芯311置于该通孔内部,使得第二阀芯311可以在通孔中活动,第二阀芯311为柱形结构,靠近柱形结构的底部设置有环形凸起,该环形凸起与阀座314的中部通孔的孔径相当,并且环形凸起上至少存在一缺口,以保证阀座314的中部通孔始终导通,环形凸起的底部设置有阀芯弹簧313,阀芯弹簧313的底部与阀座312内部通孔的底面抵接,并将第二阀芯311压至阀芯密封件312上,第二阀芯311的柱形结构的上部直径略小于下部,且通过锥面过渡,该锥面可与阀芯密封件312中部的锥面抵接阻断减压阀本体301内部腔体底部的开孔的导通,第二阀芯311的柱形结构的上部直径略小于阀芯密封件312的中部通孔,使得气体可以从二者之间的间隙通过。

32.在具体的实施例中,活塞304的下部柱体内设置有开孔,并通过斜孔连通至活塞304的头部端面,活塞304的头部端面设置有一凹槽,斜孔在活塞304的头部出口位于凹槽的端面上,斜孔用于避开伸出腔体底部开孔的第二阀芯311,防止第二阀芯311堵塞活塞304内部的管路,凹槽的设置可以避免斜孔在活塞304被弹簧303压至腔体底部时无法与腔体底部开孔导通,导致无法正常出气。凹槽的设置还可以在气瓶内的气体即将用尽,无力顶起活塞时,帮助排掉气瓶内的残压。

33.在具体的实施例中,连接部200为柱状结构,且连接部200靠近充气头100的一端具有较大的直径,该处的连接部设置有用于容置减压阀300的腔体结构,减压阀本体310与腔体结构密封配合,腔体结构的底部还具有一容置控制阀310的锥形腔体结构,连接部的腔体结构和减压阀主体310的侧壁上还开设有一泄压孔201,该泄压孔201位于减压阀本体310与腔体结构密封配合处的上方,且位于活塞304与减压阀本体310内部腔体的密封配合处之上,当外部气源进入本设备的气压过高时,或其他原因导致底部控制阀门截止失效造成泄露,活塞304在受到超出预定压力作用下活塞304的下部端面可超过泄压孔201的高度,通过泄压孔201可以及时向外排出过大压力的气体,避免过高压力的气体冲入待充气件内发生危险。

34.在具体的实施例中,连接部200的另一端用于连接气管700,连接部200的内部具有连通两端的气道。气管700通过气管接头701与连接部200的另一端底部连接,具体的,可通过螺纹连接的方式实现配合,同时配合处同样设置有密封结构(可以为密封垫或密封圈)。并且在壳体400的底部还设置有气管保护结构,气管保护结构将气管接头701包覆固定,防止在使用时连接处发生形变导致漏气的情况,同时还设置有弹簧线束600,弹簧线束600套设于气管保护结构和气管700上,防止在使用时连接处的气管出现弯折从而影响充气操作。可替代的,除了采用上述气管保护结构之外,还可以直接在连接处的气管上设置一段保护套管,同样能够实现本技术的技术效果。

35.在具体的实施例中,壳体400内部根据连接部200和减压阀组件的结构设置有多处限位凸起,用于将连接部200和减压阀稳定固定于壳体400内部,优选的,在连接部200的柱状表面还设置有限位凹槽,通过限位凸起和限位凹槽的配合进一步将连接部200和减压阀组件固定于壳体400内部,避免充气过程中因内部元件倾斜或晃动影响充气效果。

36.在具体的实施例中,压力监测装置500设置于连接部200上减压阀组件与气管连接处之间的区域,用于检测进入本设备的气体压力,具体的,连接部200上开设有与输出气道

连通的压力检测孔,压力监测装置500的检测头与该压力检测孔密封配合,用以读取气道中的压力值。本设备通过气管700连接外部气源时,该压力监测装置500显示的为外部气源输出的初始压力值,本设备与待充气件配合时,例如利用本设备对起泡酒进行充气时,在充气头与起泡酒瓶口的可充气瓶塞配合的瞬间,进气通道打开连通瓶内,压力监测装置500的值瞬间降低,随着充气的过程的完成,瓶内气压与减压阀气压趋于一致,此时减压阀关闭,该过程中压力监测装置500的值逐渐增大并稳定于初始压力值,因此通过压力监测装置500还可以直观的看出充气是否完成。另外,若外部气源的剩余气压不足或异常偏高时,也可直观从压力监测装置500上获悉,此时使用者就可以直观了解外部气源压力的异常情况,及时更换或维护外部气源。

37.在另一实施例中,压力监测装置500还可以设置于充气头100与减压阀组件之间的区域,具体结构图如图所示2c所示。在该实施例中,需要对连接部进行适应性的结构调整,本实施例中减压阀的活塞座的头部延伸形成延伸部,延伸部的内部为经过减压阀输出的气道,充气头与该延伸部的末端连接,在延伸部的中部开设有与输出气道连通的压力检测孔,压力监测装置500的检测头与该压力检测孔密封配合,用以读取气道中的压力值。该压力监测装置500与前一实施例中的功能和效果类似,也可监测终端设备的输入输出压力,压力监测装置500设置于减压阀之前相比于设置于减压阀之后只是实际数值经过减压后更小,同样能够实现本技术的技术效果。

38.在具体的实施例中,压力监测装置500可以为机械指针压力表或数字压力表,以机械指针压力表为例,如图5所示的根据本实用新型的一个具体的实施例的压力表的表面示意图,可以在压力表上设置显示不同状态的区域,例如表示正常工作压力的绿色区域a、表示压力不足的黄色区域b、表示压力过低的缺压区c和表示压力过高的过压警示区d,便于使用者直观地获悉了解压力状态,在正常状态下,本设备与外接气源连接时,指针处于正常工作压力的a区,进行充气任务时与待充气件配合充气通道连通压力值瞬间降低,随着充气过程的完成,压力值逐步上升,在压力表上表示为指针先回落至b区,随着充气完成逐步回升至正常工作压力的a区;同时还可以借助压力表观察外部气源输出的压力来判断外部气源的压力情况,外部气源压力不足时例如压力表降至c区时需及时更换外部气源,压力表位于d区时提醒使用者需要对外部气源进行检查维护。

39.在本技术的第二个实施例中,图3示出了根据本实用新型的第二个实施例的充气终端设备的结构示意图,如图3所示,该实施例中的手持式充气设备在图1-2中的充气终端设备的基础上,增设了调压功能,具体通过减压阀300中的调压旋钮3021实现,具体调压原理结合图4a-ab中示出的根据本实用新型的第二个具体的实施例的充气终端设备的剖面图所示进行如下说明:

40.该充气终端设备的整体调压原理与第一个实施例的充气结构相似,本实施例中将减压阀300的活塞座302的上部设置为调压旋钮3021的形式,且该调压旋钮3021设置于壳体400的上端外部,使用者可以通过旋转调压旋钮3021进而控制减压阀300的活塞座302的旋转控制其的上下位移,进而调整减压阀300内部弹簧303的压缩行程,以此实现对整体减压阀的压力调节。调压旋钮3021的外部圆周表面设置有防滑齿,方便使用者旋转,在其他的实施例中,还可以设置为其他形式的调压方式,例如通过拨块等其他方式进行调节,优选地,还可以进一步设置限位结构限制调压旋钮的旋转范围,避免因误操作过度调节所产生的影

响使用和安全隐患情况的发生。

41.在本实施例中,通过对调压旋钮3021对弹簧303的压缩行程的调节,在实现减压阀的压力调节的同时,还能够实现泄压孔201的预定压力的微调,以满足不同待充气件的安全压力阈值要求,进一步提高安全性。

42.继续参考图6,图6示出了根据本实用新型的一个实施例的充气系统的结构示意图,如图6所示,该充气系统包括至少1个外部气源,外部气源包括气瓶801和先导减压阀802,先导减压阀802设置于气瓶801的口部,通过气管连接先导减压阀802和上述的充气终端设备,通过充气终端设备对待充气件进行充气操作,应当注意的是,气瓶801的输出气体压力在先导减压阀802的作用下,被设定在一定的范围内,且该压力值应当大于或等于充气终端设备终端出气口的压力,以确保充气终端设备能够实现正常充气。本实施例中以2个外部气源为例进行说明,两个外部气源均通过先导减压阀输出,通过气管连接三向阀门900的输入端,三向阀门900的输出端与上述的充气终端设备连接,通过三向阀门900可以选择进入充气终端设备的气体,例如对于葡萄酒需要充气的气源一般为不与葡萄酒发生反应的类惰性气体,对于起泡酒等饮料需要充气的气源为二氧化碳,针对不同的需要可以通过控制三向阀门900选择对应的气瓶进行充气,而无需频繁更换充气终端设备与气瓶的气管连接,极大方便了使用者的操作。

43.本技术的外部充气设备可以在外部气源经过初步减压输出的气体通过本设备在进入待充气件时进行再次减压使得终端出气口的压力保持稳定,可以避免气瓶端的先导减压阀失效或误操作使得高压气体直接进入待充气件发生的危险情况,同时本技术的充气终端设备还通过泄压孔的设置在超过预定压力的情况下通过泄压孔及时排出高压气体,进一步提高了安全性。另外还可以根据设置在连接部上的压力检测装置判断充气工作是否完成以及外部气源的正常工作压力范围的监控,提升充气安全性更加便于使用者的充气操作。在充气系统的使用中,可以根据不同的充气需求利用三向阀门连接不同的气瓶,根据需要选择合适的气瓶输出,避免经常拆卸充气终端设备,极大地方便了使用者的充气操作。

44.显然,本领域技术人员在不偏离本实用新型的精神和范围的情况下可以作出对本实用新型的实施例的各种修改和改变。以该方式,如果这些修改和改变处于本实用新型的权利要求及其等同形式的范围内,则本实用新型还旨在涵盖这些修改和改变。词语“包括”不排除未在权利要求中列出的其它元件或步骤的存在。某些措施记载在相互不同的从属权利要求中的简单事实不表明这些措施的组合不能被用于获利。权利要求中的任何附图标记不应当被认为限制范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。