1.本实用新型应用于颗粒料自动组装的技术领域,特别涉及一种颗粒料摆盘供料装置。

背景技术:

2.颗粒料来料时通常是散装包装,在颗粒物料组装到产品上或者需要独立包装的过程中,因此需要对颗粒料进行摆盘供料,目前,颗粒料摆盘供料的方式大多为人工摆料和振动盘供料,人工摆料是将每个颗粒料从料仓中取出,并逐个摆放在分料盘的载料孔上,这种方式显然劳动强度较大,难以实现批量摆盘供料,同时容易出现分料盘缺料的现象;振动盘供料是通过颗粒料沿轨道上升,通过设置轨道的宽度和挡条的高度剔除不合格的颗粒料,合格的颗粒料则汇集到平料道上完成供料。然而振动盘供料效率受限于轨道数量,供料速度较低;振动盘体积较大,故障率较高;无法更改颗粒料的排列和间距;同时颗粒料在振盘轨道内容易产生粉尘。

3.如今,市面上出现了颗粒料供料装置,无需通过振动盘供料实现颗粒料的摆盘,如中国专利cn110498221a公开了颗粒料定位供给机构,其通过拨料棒绕定位孔的周边做圆周转动,将颗粒料拨动至定位孔中,实现颗粒料的自动摆盘定位,提高了工作效率,避免了粉尘的产生,然而其使用的拨料棒仅能针对小颗粒料,无法保证直径超过2mm的颗粒料的分料效果,同时需要对拨料棒的轨迹进行严格控制,整体结构较为复杂,不利于后续的保养维修,因此有必要提供一种整体结构紧凑,能够兼容多种规格颗粒料且工作行程简单有效的颗粒料摆盘供料装置。

技术实现要素:

4.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种整体结构紧凑,能够兼容多种规格颗粒料且工作行程简单有效的颗粒料摆盘供料装置。

5.本实用新型所采用的技术方案是:本实用新型包括分料板、拨料模块、第一驱动模块以及吸附模块,所述第一驱动模块的动作端与所述分料板连接,所述拨料模块设置在所述分料板的上方,所述吸附模块紧贴设置在所述分料板的下方,所述拨料模块包括第二驱动模块和拨料件,所述拨料模块的内部为上下贯通,所述拨料件设置在所述拨料模块的空腔,所述拨料件通过所述第二驱动模块的驱动沿x轴方向进行刷动,所述分料板通过所述第一驱动模块的驱动沿y轴方向进行移动,颗粒料在所述拨料件的刷动和所述吸附模块的吸附作用下填充到所述分料板的载料孔中。

6.由上述方案可见,所述载料孔的直径大小与散装颗粒的直径大小相适配,以所述分料板的长度方向为y轴方向,以所述分料板的宽度方向为x轴方向,所述第一驱动模块驱动所述分料板沿y轴方向来回移动,所述分料板在x轴方向上保持原本位置,所述第二驱动模块驱动所述拨料件沿x轴方向来回移动,所述拨料件在y轴方向上保持原本位置。所述吸附模块在所述分料板的底部进行抽吸气体,在所述拨料件的刷动和所述吸附模块的吸附作

用下,颗粒料填充到所述载料孔中经过若干次的来回反复刷料,所有的所述载料孔被颗粒料填满,实现进行颗粒料的排列。

7.所述颗粒料摆盘供料装置的整体结构紧凑,易于集成到自动化设备上,采用刷拨与抽吸结合的上料方式,极大地提高了摆盘供料效率,自由设置颗粒料的排列方式,能够兼容多种规格的颗粒料,比如直径超过2mm的颗粒料,同时其工作行程较为简短,只需要控制两个方向,x轴方向和y轴方向,相比其他设备采用多轨迹移动,所述颗粒料摆盘供料装置具有时效快、效率高以及能耗小的特点。

8.一个优选方案是,所述颗粒料摆盘供料装置还包括基座,所述第一驱动模块和所述吸附模块设置在所述基座上,所述拨料模块还包括固定框和垫块,所述固定框与所述基座固定连接,所述第二驱动模块设置在所述固定框上,所述垫块滑动设置在所述固定框的下端,所述垫块与所述第二驱动模块的动作端连接,所述拨料件设置在所述垫块的内腔。

9.由上述方案可见,所述基座作为所述颗粒料摆盘供料装置的支撑座,所述固定框相当于颗粒料的料仓,所述垫块设置在所述固定框的下方,所述拨料件设置在所述垫块的内腔,所述拨料件的底面到所述分料板表面的距离比所述垫块到所述分料板表面的距离大,所述垫块的底部和侧壁能够挡住颗粒料,避免颗粒料从料仓里外溢。

10.一个优选方案是,所述拨料件包括安装板和若干排毛刷,若干排所述毛刷排列设置在所述安装板的底端,所述安装板的两端与所述垫块的内腔连接,在所述第二驱动模块的来回驱动下,若干排所述毛刷将颗粒料刷动到所述分料板的载料孔中。

11.由上述方案可见,所述毛刷为柔性结构,有利于将颗粒料刷到所述分料板的载料孔中,若干排所述毛刷等距排列在所述安装板上,所述安装板与所述垫块的内腔连接,若干排所述毛刷通过所述第二驱动模块沿x轴方向来回移动。

12.一个优选方案是,所述垫块的底面与所述分料板上表面之间的间隙小于颗粒料的高度。

13.由上述方案可见,所述垫块的底面与所述分料板上表面之间的间隙小于颗粒料的高度,所述分料板表面的颗粒料不会卡到所述垫块与所述分料板的间隙中,甚至出现外溢。

14.一个优选方案是,所述第一驱动模块包括第一驱动电机、第一丝杆、第一丝杆螺母以及第一连接块,所述第一驱动电机设置在所述基座上,所述第一驱动电机的输出轴与所述第一丝杆的一端传动连接,所述第一丝杆的另一端与所述基座连接,所述第一丝杆螺母滑动配合在所述第一丝杆上,所述第一连接块的上端与所述第一丝杆螺母连接,所述基座上设置有沿y轴方向设置的第一直线导轨和滑动设置在所述第一直线导轨上的滑块,所述分料板设置在所述滑块上,所述第一连接块的下端与所述滑块连接。

15.由上述方案可见,所述第一驱动电机驱动所述第一丝杆转动,所述第一丝杆将回旋运动转化为所述第一丝杆螺母的直线运动,所述滑块和所述第一直线导轨起到导向支撑作用,所述第一连接块作为所述滑块的传动板,采用精密丝杆的传动有利于控制移动行程,适合于所述分料板的往复来回运动。

16.一个优选方案是,所述第二驱动模块包括第二驱动电机、第二丝杆、第二丝杆螺母以及第二连接块,所述第二驱动电机设置在所述固定框上,所述第二驱动电机的输出轴与所述第二丝杆的一端传动连接,所述第二丝杆螺母滑动配合在所述第二丝杆上,所述固定框的下端设置有沿x轴方向设置的第二直线导轨,所述垫块滑动设置在所述第二直线导轨

上,所述第二连接块的上下两端分别与所述第二丝杆螺母、所述垫块连接。

17.由上述方案可见,所述第二驱动电机驱动所述第二丝杆转动,所述第二丝杆将回旋运动转化为所述第二丝杆螺母的直线运动,所述垫块上开设有与

18.所述第二直线导轨滑动配合的滑槽,所述滑槽和所述所述第二直线导轨起到导向支撑作用,所述第二连接块作为所述垫块的传动板,采用精密丝杆的传动有利于控制移动行程,适合于所述垫块的往复来回运动。

19.一个优选方案是,所述吸附模块包括负压腔体和密封件,所述密封件设置在所述负压腔体的外缘侧,当进行拨料摆盘时,所述密封件与所述载料孔所在所述分料板的底部紧密贴合,所述密封件罩在所述载料孔所在所述分料板底部的外缘侧。

20.由上述方案可见,所述密封件与所述分料板底部的外缘侧密封配合,所述负压腔体与外部真空源头导通连接,通过所述负压腔体的吸附作用下,颗粒料填充到所述载料孔中。

附图说明

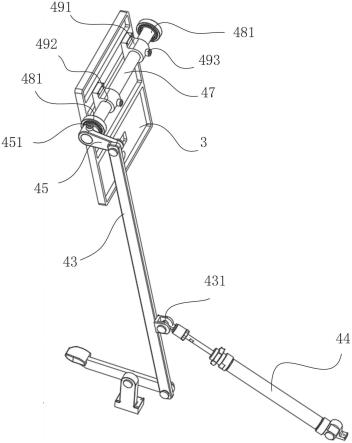

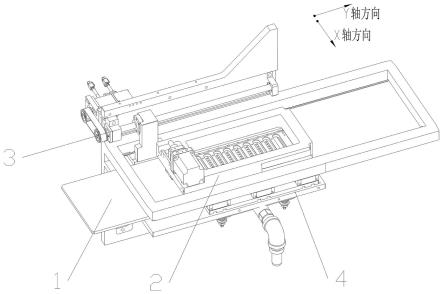

21.图1是本实用新型的立体结构示意图;

22.图2是本实用新型的立体结构分解示意图;

23.图3是所述拨料模块的立体分解结构示意图;

24.图4是所述拨料模块的截面图;

25.图5是所述第一驱动模块的立体结构示意图;

26.图6是所述吸附模块的立体结构示意图。

具体实施方式

27.如图1至图6所示,在本实施例中,本实用新型包括分料板1、拨料模块2、第一驱动模块3以及吸附模块4,所述第一驱动模块3的动作端与所述分料板1连接,所述拨料模块2设置在所述分料板1的上方,所述吸附模块4紧贴设置在所述分料板1的下方,所述拨料模块2包括第二驱动模块5和拨料件6,所述拨料模块2的内部为上下贯通,所述拨料件6设置在所述拨料模块2的空腔,所述拨料件6通过所述第二驱动模块5的驱动沿x轴方向进行刷动,所述分料板1通过所述第一驱动模块3的驱动沿y轴方向进行移动,颗粒料在所述拨料件6的刷动和所述吸附模块4的吸附作用下填充到所述分料板1的载料孔中,所述分料板1包括平齐端和载料孔端,所述载料孔端开设有若干等距排列的载料孔。

28.在本实施例中,所述颗粒料摆盘供料装置还包括基座7,所述第一驱动模块3和所述吸附模块4设置在所述基座7上,所述拨料模块2还包括固定框8和垫块9,所述固定框8与所述基座7固定连接,所述第二驱动模块5设置在所述固定框8上,所述垫块9滑动设置在所述固定框8的下端,所述垫块9与所述第二驱动模块5的动作端连接,所述拨料件6设置在所述垫块9的内腔。

29.在本实施例中,所述拨料件6包括安装板10和若干排毛刷11,若干排所述毛刷11排列设置在所述安装板10的底端,所述安装板10的两端与所述垫块9的内腔连接,在所述第二驱动模块5的来回驱动下,若干排所述毛刷11将颗粒料刷动到所述分料板1的载料孔中。

30.在本实施例中,所述垫块9的底面与所述分料板1上表面之间的间隙小于颗粒料的

高度,颗粒料直径范围为2mm-8mm,也可以兼容更大规格的颗粒料,所述垫块9的底面与所述分料板1上表面的间隙小于1mm,远小于颗粒料的尺寸。

31.在本实施例中,所述第一驱动模块3包括第一驱动电机12、第一丝杆13、第一丝杆螺母14以及第一连接块15,所述第一驱动电机12设置在所述基座7上,所述第一驱动电机12的输出轴与所述第一丝杆13的一端传动连接,所述第一丝杆13的另一端与所述基座7连接,所述第一丝杆螺母14滑动配合在所述第一丝杆13上,所述第一连接块15的上端与所述第一丝杆螺母14连接,所述基座7上设置有沿y轴方向设置的第一直线导轨16和滑动设置在所述第一直线导轨16上的滑块17,所述分料板1设置在所述滑块17上,所述第一连接块15的下端与所述滑块17连接,所述第一驱动电机12包括伺服电机。

32.在本实施例中,所述第二驱动模块5包括第二驱动电机18、第二丝杆19、第二丝杆螺母20以及第二连接块21,所述第二驱动电机18设置在所述固定框8上,所述第二驱动电机18的输出轴与所述第二丝杆19的一端传动连接,所述第二丝杆螺母20滑动配合在所述第二丝杆19上,所述固定框8的下端设置有沿x轴方向设置的第二直线导轨22,所述垫块9滑动设置在所述第二直线导轨22上,所述第二连接块21的上下两端分别与所述第二丝杆螺母20、所述垫块9连接,所述第二驱动电机18包括伺服电机。

33.在本实施例中,所述吸附模块4包括负压腔体23和密封件24,所述密封件24设置在所述负压腔体23的外缘侧,当进行拨料摆盘时,所述密封件24与所述载料孔所在所述分料板1的底部紧密贴合,所述密封件24罩在所述载料孔所在所述分料板1底部的外缘侧,所述密封件24包括pom材料或者铁氟龙等耐磨非金属材料,所述密封件24与所述分料板1底部的外缘侧密封配合。

34.在本实施例中,所述第一驱动模块3和所述第二驱动模块5的传动机构采用同步带过度连接传动方式,也可以更换为联轴器直连传动或者是齿轮传动方式,以提高传动精度。

35.在本实施例中,所述第一驱动模块3和所述第二驱动模块5的整体驱动采用同步带替代丝杆驱动分料板沿y轴或x轴运动,能够精简结构和降低设备成本,也可以使用直线电机组件替代驱动电机和丝杠组件,使得结构更加紧凑。

36.在本实施例中,所述拨料模块2的驱动装置为丝杆电机,可替换成气缸或者电缸等,以简化整体结构。

37.在本实施例中,所述垫块9通过直线导轨设置在所述固定框的下方,可采用滚子导轨、滑动导轨进行替换。

38.在本实施例中,所述拨料模块2的垫块、安装板、拨料毛刷可定制成一体件,以进一步精简结构。

39.在本实施例中,所述吸附模块4的负压腔体、密封件可通过定制成一体件,以进一步精简结构。

40.本实用新型的工作原理:

41.初始状态时,所述载料孔端通过所述第一驱动模块移动到所述拨料模块的正下方,所述载料孔端位于所述吸附模块的正上方,将散装的颗粒料从所述拨料模块的上方进行放料,颗粒料落在所述分料板上,所述分料板通过所述第一驱动模块沿y轴方向来回移动,所述拨料件通过所述第二驱动模块沿x轴方向来回移动,所述吸附模块进行抽吸气体,在所述拨料件的刷动和所述吸附模块的吸附作用下,颗粒料填充到所述载料孔中,每个所

述载料孔的深度只允许填充一个颗粒料,经过若干次的来回反复刷料,所有的所述载料孔被颗粒料填满,最后所述第一驱动模块驱动所述分料板向前推出,外部压料机构或机械手取走所述载料孔上的颗粒料,从而进行包装或组装,完成颗粒料的摆盘供料工序,所述垫块的底部和侧壁能够挡住最底层的颗粒料,避免颗粒料出现外溢。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。