1.本技术涉及智能穿戴设备技术领域,更具体地,本技术涉及一种镜腿外壳及其制备方法和头戴显示设备。

背景技术:

2.在多种类型的头戴显示设备中,以头戴ar设备为例,头戴ar设备中需要放置例如扬声器、电源、主板等零部件,以实现ar显示功能。在现有的眼镜式ar设备中,为了减小设备主体的体积,通常将一些零部件放置在加粗设计的镜腿结构中。这导致镜腿体积占比大、功能比较复杂,其内部可能会集成电源、主板等关键功能组件,镜腿外壳作为重要的结构组件起到了固定和保护上述功能组件的作用。

3.传统的金属合金和高分子材料受到材料性能、加工性能、制造技术限制,难以实现进一步大幅度结构减重。用于制作镜腿外壳后,导致镜腿外壳的重量较重,佩戴沉重感会严重降低用户的使用体验。塑料材料虽然可以做到比较薄,但在比较薄的情况下,其力学性能差,制造难度加大,超薄化应用的实际价值低。此外,金属合金材料在制作镜腿外壳时还存在诸如弊端,例如:铝合金密度大、力学性能低,镁合金耐腐蚀性差、力学性能低,钛合金可加工性差等。可见,现有的几种常见金属合金材料在制作镜腿外壳方面都存在问题。

技术实现要素:

4.本技术的目的在于提供的一种镜腿外壳及其制备方法和头戴显示设备的新技术方案。

5.第一方面,本技术实施例提供了一种镜腿外壳的制备方法。所述镜腿外壳的制备方法包括:

6.将热固性树脂作为基体与增强材料复合,形成预浸料片材;其中,所述增强材料为连续纤维;

7.将多个所述预浸料片材进行堆叠,以形成预浸料叠层片材,所述预浸料叠层片材的厚度为0.1mm~0.6mm;

8.将非连续纤维片材按照设定重量和设定形状叠设于所述预浸料叠层片材上,形成混杂片材;

9.将两个所述混杂片材预制体分别经模压成型,得到第一镜腿壳体及第二镜腿壳体;其中,在第一镜腿壳体及第二镜腿壳体中的至少一者上模压成型有预定形状的附加件,所述附加件由所述非连续纤维片材制成;

10.将所述第一镜腿壳体及所述第二镜腿壳体拼接组装后形成具有内腔的镜腿外壳。

11.可选地,所述热固性树脂包括环氧树脂、酚醛树脂、不饱和聚酯树脂及聚氨酯中的至少一种。

12.可选地,所述增强材料包括连续碳纤维、连续芳纶纤维及连续超高分子量聚乙烯纤维中的至少一种。

13.可选地,所述非连续纤维片材的制备方法包括:

14.将非连续纤维作为增强相与树脂材料复合,制得非连续纤维片材;

15.所述非连续纤维片材的厚度为0.1mm~0.8mm。

16.可选地,所述非连续纤维包括非连续碳纤维、非连续芳纶纤维及非连续玻璃纤维中的至少一种;

17.所述树脂材料包括环氧树脂、不饱和聚酯树脂、酚醛树脂片状模塑料或者团状模塑料。

18.可选地,在所述模压成型的步骤中:模具温度为100℃~180℃,合模压力为3t~20t,固化时间为2min~10min。

19.可选地,所述第一镜腿壳体及所述第二镜腿壳体经模压成型后分别形成一端敞开的皿状结构,所述第一镜腿壳体及所述第二镜腿壳体的敞开端相对并粘接固定;

20.其中,所述第一镜腿壳体与所述第二镜腿壳体接合面的轮廓相匹配;

21.所述附加件位于所述第一镜腿壳体和所述第二镜腿壳体中至少一者的内侧表面上。

22.第二方面,本技术实施例提供了一种镜腿外壳。所述镜腿外壳采用如第一方面任意一项所述的制备方法制备得到。

23.可选地,所述的镜腿外壳包括:互连接的第一镜腿壳体及第二镜腿壳体,且所述第一镜腿壳体与所述第二镜腿壳体相对设置并围合形成内腔;

24.其中,所述第一镜腿壳体及所述第二镜腿壳体的厚度为0.1mm~0.6mm,并在所述第一镜腿壳体及所述第二镜腿壳体中至少一者的内侧表面上形成有所述附加件。

25.可选地,所述附加件包括加强结构件、连接件及定位件中的至少一种,用于形成所述附加件的所述非连续纤维片材的厚度设置为0.1mm~0.8mm。

26.第三方面,本技术实施例提供了一种头戴显示设备。所述头戴显示设备包括:

27.显示主体部;及

28.佩戴部,所述佩戴部连接在所述显示主体部的两侧,所述佩戴部的外壳采用如第二方面任意一项所述的镜腿外壳。

29.本技术的有益效果在于:

30.本技术实施例提供了一种镜腿外壳的制备方法,通过将连续纤维与热固性树脂复合形成预浸料片材,将非连续纤维与树脂材料复合形成非连续纤维片材,也即将连续纤维及非连续纤维两种材料相结合,可充分发挥连续纤维比强度、比刚度大的特点成型超薄镜腿外壳,同时利用了非连续纤维可流动、易覆型特点制造附加件,力学性能好,且附加件也可超薄化设计,可使得镜腿的外形更为轻薄,内部空间利用效率高,进而提升了ar眼镜的整体美观性与佩戴体验。还通过模压成型的方式实现了镜腿外壳及外壳上附加件的一步快速成型,利于提高生产效率。

31.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

32.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连

同其说明一起用于解释本技术的原理。

33.图1是本技术实施例的镜腿外壳的制备方法的流程图之一;

34.图2是本技术实施例的镜腿外壳的制备方法的流程图之二;

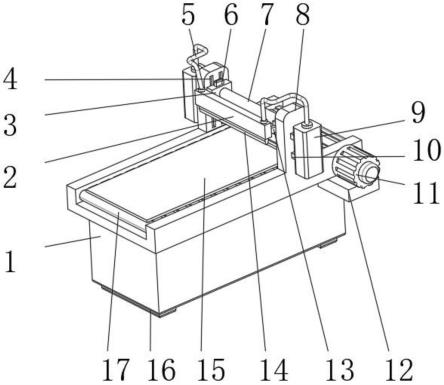

35.图3是本技术实施例的镜腿外壳的结构示意图。

36.附图标记说明:

37.10、镜腿外壳;11、第一镜腿壳体;12、第二镜腿壳体;13、附加件;131、平面加强特征;132、侧壁加强与连接特征;133、安装特征;20、显示主体部。

具体实施方式

38.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

39.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

40.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

41.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

42.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

43.下面结合附图1至图3对本技术实施例提供的镜腿外壳及其制备方法和头戴显示设备进行详细地描述。

44.根据本技术的一个实施例,提供了一种镜腿外壳的制备方法,可以制备得到镜腿外壳10。所述镜腿外壳的制备方法可以包括如下的步骤s1~步骤s5,参见图1和图2所示:

45.步骤s1、将热固性树脂作为基体与增强材料复合,形成预浸料片材;其中,所述增强材料为连续纤维;

46.步骤s2、将多个所述预浸料片材进行堆叠,以形成预浸料叠层片材,所述预浸料层叠料片的厚度可以控制为0.1mm~0.6mm;

47.步骤s3、将非连续纤维片材按照设定重量和设定形状设于所述预浸料层叠料片上,形成混杂片材;

48.步骤s4、将两个所述混杂片材分别模压成型,得到第一镜腿壳体及第二镜腿壳体;其中,在第一镜腿壳体及第二镜腿壳体中的至少一者上模压成型有预定形状的附加件,所述附加件由所述非连续纤维片材制成;

49.步骤s5、将所述第一镜腿壳体及所述第二镜腿壳体拼接组装后形成具有内腔的镜腿外壳,参见图3示出的镜腿外壳。

50.在本技术的实施例中,所述镜腿外壳10可以与显示主体部20装配形成例如头戴式ar(augmented reality)显示设备。头戴式ar设备例如可以为ar眼镜。在使用状态下,两个所述镜腿外壳10可以分别支撑在用户的左耳部、右耳部,用以支撑所述显示主体部20固定在用户头部。

51.需要说明的是,所述镜腿外壳10具有内腔,而且由于本技术实施例的镜腿外壳10的壁面是比较薄的,如上述的0.1mm~0.6mm,所以内腔可以具有较大的容置空间。如此,头戴式ar设备中的一些功能器件,例如扬声器、电源、主板控制件等就可以收容在所述内腔之中,从而可以减小所述显示主体部20的体积。

52.在上述的步骤s1至步骤s3中,通过将连续纤维及非连续纤维两种不同的材料相结合制成了一种混杂片材。其中利用了连续纤维具有的高力学性能特点制备出了镜腿外壳10的主体结构,参见图3,也即上述的第一镜腿壳体11及第二镜腿壳体12,该主体结构为一种超薄结构,厚度尺寸为0.1mm~0.6mm,同时兼具较高强度。同时,利用了非连续纤维的可流动和易覆型特点,在镜腿外壳10的主体结构上直接模压成型制作出了一个或者多个附加件13。所述附加件13可以使得所述第一镜腿壳体11和/或所述第二镜腿壳体12在局部产生增厚的效果,其从功能上至少可用以增加整个镜腿外壳10的结构强度。

53.可选的是,在上述的步骤s1中,在将所述预浸料片材与所述非连续纤维片材进行叠合之前,还需要对所述预浸料片材及所述非连续纤维片材分别进行剪裁,以形成规定的尺寸和形状。同时,要控制二者的重量,避免增加成品的重量。

54.需要说明的是,在本技术的实施例中,所述步骤s1至所述步骤s3中选用的材料,都可与模压成型工艺相匹配。如此,可以通过模压成型的方式实现一步模压制作出镜腿外壳10,而该镜腿外壳10包括主体结构及其上的各个附件件13。这一方面可以提升产品性能和尺寸精度;另一方面减少了制造工序,可以提高生产效率。本技术实施例的制备方法制备出的镜腿外壳10可以满足电子消费产品的高精度、高产量要求。

55.参见图2所示,在进行模压成型的步骤s4中,需要将混杂片材置于设定形状的模具中进行合模、加压,得到设定形状的产品之后,开模、脱模,即可得到第一镜腿壳体11或者第二镜腿壳体12。

56.可选的是,请继续参见图2,在将所述混杂片材置于设定形状的模具之前,需要对模具进行预处理,预处理例如包括对模具进行清理及在模具内表面涂覆脱模剂,以便于在开模之后对产品进行顺利脱模。

57.本技术实施例提供的镜腿外壳的制备方法,其中制备原料为连续纤维及非连续纤维结合热固性树脂形成的混杂片材,整体具有比强度大、比刚度高的特点,且力学性能具有可设计性,同时兼具抗疲劳、耐老化等特点,是一种轻量化的外壳制作材料,非常适合用于头戴式ar设备的减重需求。

58.本技术实施例制备出的镜腿外壳10,其主体结构也即第一镜腿壳体11及第二镜腿壳体12具有超薄化的特点,可以仅有0.1mm~0.6mm的厚度,而为了进一步其增加强度,还设计在其表面上设置增厚特征即所述附加件13。相比传统的塑料或金属合金材料的镜腿外壳而言,在相同体积和形状下,本技术实施例制备出的所述镜腿外壳10的重量可以得到大幅度减轻,最终可以使头戴式ar设备整机的重量降低。

59.具体而言,本技术实施例提供的镜腿外壳10,其与传统的金属合金材料结构的镜腿外壳相比,可以减重20%~50%。在整个头戴式ar设备中的减重贡献可达4%~10%,甚至更高。如此,可以推动头戴式ar设备的重量向目标重量50g以下迈步,满足消费级市场的需求。也就是说,本技术实施例制备出的镜腿外壳10,当应用于可穿戴设备后减重效果非常显著。

60.基于制作镜腿壳体的材料中采用了连续纤维,而连续纤维具有较高的力学性能,因此,并不会影响整体的结构强度。同时,镜腿外壳10上形成的附加件13可以局部增厚镜腿外壳10的厚度,达到加强结构强度的特点。

61.需要说明的是,本技术的实施例中,可以在所述镜腿外壳10的平面、侧面等位置分别设置一个或者多个附加件13,用以增加镜腿外壳10的结构强度、刚度,提升镜腿的抗弯、抗压、耐冲击、扭转性能,使其满足特定产品的力学性能要求。此外,还可以在所述镜腿外壳10的指定位置设置另一种结构和用途的附加件13,例如用以定位、固定所述镜腿外壳10内部的其他组件如电池、主板、排线、传感器、扬声器、麦克风等功能组件。

62.本技术实施例提供了一种镜腿外壳的制备方法,通过将连续纤维与热固性树脂复合形成预浸料片材,将非连续纤维与树脂材料复合形成非连续纤维片材,也即将连续纤维及非连续纤维两种材料相结合,可充分发挥连续纤维比强度、比刚度大的特点成型超薄镜腿外壳,同时利用了非连续纤维可流动、易覆型特点制造附加件13,力学性能好,且附加件也可超薄化设计,可使得镜腿的外形更为轻薄,内部空间利用效率高,进而提升了ar眼镜的整体美观性与佩戴体验。此外,还通过模压的方式实现了镜腿外壳及外壳上附加件的一步快速成型,利于提高生产效率。

63.在上述的步骤s1中,应用到了热固性树脂材料,可选的是,所述热固性树脂例如包括环氧树脂、酚醛树脂、不饱和聚酯树脂及聚氨酯中的至少一种。

64.热固性树脂材料是一种高分子聚合物材料,其中的分子链是通过化学交联在一起,形成一个刚性的三维网络结构。

65.上述选用的各种热固性树脂材料均具有优良的综合性能,包括强度高、耐热性好、抗腐蚀及耐老化等特点,同时适用于模压成型工艺。

66.在上述的步骤s1中,还应用到了增强材料,该增强材料为连续纤维。

67.可选的是,所述增强材料例如包括连续碳纤维、连续芳纶纤维及连续超高分子量聚乙烯纤维中的至少一种。

68.在本技术的实施例中,组成所述镜腿外壳10的所述第一镜腿壳体11和所述第二镜腿壳体12均为一种超薄结构,如上所述,其厚度很薄例如在0.1mm~0.6mm。为了保证其强度,采用了连续碳纤维、连续芳纶纤维及连续超高分子量聚乙烯纤维作为增强相,以热固性树脂为基体,通过单向预浸料或者织物预浸料作为原材料进行铺层设计,并使其厚度可以达到上述的0.1mm~0.6mm。既满足了厚度较薄的要求,又兼具足够的刚性和强度等。

69.在铺层的时候,要注意每层预浸料片材上连续纤维的排列方向,可用以形成不同要求的铺层结构。具体来说,可以根据最终产品的工艺和性能要求等合理调整预浸料片材的铺层顺序。即按照设定的铺层顺序和方向将多个预浸料片材进行叠设,本技术中对此不做具体限制。

70.参见上述的步骤s1和步骤s2,在一个具体例子中,在制备预浸料片材时,连续纤维材料可以采用环氧树脂为基体形成热固性预浸料片材。

71.由于环氧树脂综合性能优异,且具有力学性能高、粘结性好、固化收缩小、工艺性能好、耐化学性好、耐热性好、施工条件好等优势,可满足电子产品的高精度、高性能要求。

72.也就是说,在本技术实施例提供的步骤s1和步骤s2中,通过连续纤维结合热固性纤维材料,可以充分发挥二者强度高、刚度大的特点,利于形成具有较高结构强度的超薄外

壳结构。

73.在本技术的一些示例中,所述非连续纤维片材的制备方法包括:将非连续纤维作为增强相与树脂材料进行混合,以制备得到非连续纤维片材;所述非连续纤维片材的厚度为0.1mm~0.8mm。

74.需要说明的是,在制作非连续纤维片材时,其中采用了树脂材料,该树脂材料的成型工艺应当与上述的预浸料片材中的热固性树脂材料的成型工艺相匹配,也即相差较小。具体可以表现为:二者在模压成型工艺中采用的温度、时间及压力等参数相差较小。这样,在模压成型工艺中才能达到预浸料片材和非连续纤维片材一起模压成型。并且,预浸料片材与非连续纤维片材界面连接强度较高。

75.在本技术的实施例中,组成所述镜腿外壳10的所述第一镜腿壳体11和所述第二镜腿壳体12的厚度为0.1mm~0.6mm;同时,还可以在所述第一镜腿壳体11及所述第二镜腿壳体12中的一个或者两个上均设置增加厚度的特征,也即上述的附加件13。所述附加件13可以根据用途设置成多种形状,因此对其的要求是可流动且易于塑形的,基于此选择了采用非连续纤维。

76.具体而言,所述附加件13,参见图3,也即典型的变厚度特征例如可以为平面加强特征131,以及侧壁加强与连接特征132,可用以加强镜腿外壳10的强度、刚度,提升镜腿的抗弯、抗压、耐冲击、扭转性能,使其满足特定产品的力学性能要求。并且,还可以在指定位置设置安装特征133,用以定位、固定镜腿外壳10内部设置的其他功能组件例如电池、主板、排线、传感器、扬声器、麦克风等。

77.其中,所述附加件13采用非连续纤维片模压成型,形成设定形状,其厚度范围为0.1mm~0.8mm。需要说明的是,所述附加件13位于所述第一镜腿壳体11和所述第二镜腿壳体12的内侧表面上,其不会大量占用所述镜腿外壳10内腔中的空间。当所述附加件13作为结构加强件时,其厚度在上述范围内,可以有效提高所述镜腿外壳10的结构强度,且不会增加生产成本。

78.可选的是,在本技术的实施例中,所述非连续纤维包括非连续碳纤维、非连续芳纶纤维及非连续玻璃纤维中的至少一种。

79.在此基础上,可以采用热固性树脂材料作为基体,以此可以增加非连续纤维片材的强度和刚性。

80.可选的是,在制作非连续纤维片材时,所述树脂材料例如包括环氧树脂(smc)、不饱和聚酯树脂、酚醛树脂片状模塑料或者团状模塑(bmc/dmc)料。

81.例如,制作所述第一镜腿壳体11和所述第二镜腿壳体12采用快速固化环氧树脂预浸料,则制作所述附加件13采用环氧树脂smc。

82.在本技术的一些示例中,在所述模压成型的步骤中(即上述的步骤s4):模具温度为100℃~180℃,合模压力为3t~20t,固化时间为2min~10min。

83.在上述的模压温度、合模压力及固化时间控制下,可以使成型后制品外观质量优异、厚度均一、且界面结合牢固。若未在上述参数设置范围之内,则制品外观缺陷明显、界面结合力差、厚度不均、力学性能低,尺寸稳定性差。

84.较为优选的是,在所述模压成型的步骤中(即上述的步骤s4):模具温度为130℃~150℃,合模压力为5t~15t,固化时间为5min~8min。

85.在本技术的一些示例中,参见图2,所述第一镜腿壳体11及所述第二镜腿壳体12经模压成型分别形成一端敞开的皿状结构,所述第一镜腿壳体11及所述第二镜腿壳体12的敞开端相对并粘接固定;其中,所述第一镜腿壳体11与所述第二镜腿壳体12接合面的轮廓相匹配。

86.在本技术的实施例中,所述第一镜腿壳体11和所述第二镜腿壳体12可以分别设计为简单的皿状结构,易于模压成型,而且二者拼接组合之后可以围城较大的容置空间。

87.需要说明的是,所述第一镜腿壳体11和所述第二镜腿壳体12的具体形状可以相同也可以不同,可以根据要形成的容置空间的情况进行调整,但是,二者结合面的轮廓应当是相同的,这样便于二者之间的稳定胶合连接。

88.在本技术的实施例中,为了方便装配,可以将所述镜腿外壳10设置为上述的对开的第一镜腿壳体11和第二镜腿壳体12。例如,可以将零部件装配在其中的一个壳体之内,再盖上另一壳体。

89.以下通过三个具体的实施例对本技术提供的镜腿外壳的制备方法进行详细说明。

90.实施例1

91.步骤s1、将热固性树脂作为基体与增强材料复合,形成预浸料片材;

92.其中,所述热固性树脂为环氧树脂,所述连续纤维为连续碳纤维。

93.步骤s2、将多个所述预浸料片材进行堆叠,以形成预浸料层叠料片,所述预浸料叠层片材的厚度为0.1mm~0.6mm;

94.其中,所述非连续纤维片材的制备方法包括:将非连续碳纤维作为增强相与环氧树脂模塑料进行复合,制备得到非连续纤维片材。

95.步骤s3、将非连续纤维片材按照设定重量和设定形状设于所述预浸料层叠料片上,形成混杂片材。

96.步骤s4、将两个所述混杂片材分别模压成型,得到第一镜腿壳体11及第二镜腿壳体12;其中,在第一镜腿壳体11及第二镜腿壳体12中的至少一者上模压成型有预定形状的附加件13,所述附加件13由所述非连续纤维片材制成;

97.在所述模压成型的步骤中:模具温度为130℃,合模压力为5t,固化时间为5min。

98.步骤s5、将所述第一镜腿壳体11及所述第二镜腿壳体12拼接组装后形成具有内腔的镜腿外壳10;

99.其中,所述第一镜腿壳体11及所述第二镜腿壳体12均经模压成型分别形成一端敞开的皿状结构,所述第一镜腿壳体11及所述第二镜腿壳体12的敞开端相对并粘接固定;所述第一镜腿壳体11与所述第二镜腿壳体12接合面的轮廓相匹配。

100.实施例2

101.步骤s1、将热固性树脂作为基体与增强材料复合,形成预浸料片材;

102.其中,所述热固性树脂为环氧树脂,所述连续纤维为连续芳纶纤维。

103.步骤s2、将多个所述预浸料片材进行堆叠,以形成预浸料叠层片材,所述预浸料叠层片材的厚度为0.1mm~0.6mm;

104.所述非连续纤维片材的制备方法包括:将非连续芳纶纤维作为增强相与环氧树脂模塑料进行复合,制备得到非连续纤维片材。

105.步骤s3、将非连续纤维片材按照设定重量和设定形状设于所述预浸料层叠料片

上,形成混杂片材。

106.步骤s4、将两个所述混杂片材分别模压成型,得到第一镜腿壳体11及第二镜腿壳体12;其中,在第一镜腿壳体11及第二镜腿壳体12中的至少一者上模压成型有预定形状的附加件13,所述附加件13由所述非连续纤维片材制成;

107.在所述模压成型的步骤中:模具温度为140℃,合模压力为5t,固化时间为4min。

108.步骤s5、将所述第一镜腿壳体11及所述第二镜腿壳体12拼接组装后形成具有内腔的镜腿外壳10;

109.其中,所述第一镜腿壳体11及所述第二镜腿壳体12经模压成型分别形成一端敞开的皿状结构,所述第一镜腿壳体11及所述第二镜腿壳体12的敞开端相对并粘接固定;所述第一镜腿壳体11与所述第二镜腿壳体12接合面的轮廓相匹配。

110.实施例3

111.步骤s1、将热固性树脂作为基体与增强材料复合,形成预浸料片材;

112.其中,所述热固性树脂为环氧树脂,所述连续纤维为连续超高分子量聚乙烯纤维。

113.步骤s2、将多个所述预浸料片材进行堆叠,以形成预浸料叠层片材,所述预浸料叠层片材的厚度为0.1mm~0.6mm;

114.所述非连续纤维片材的制备方法包括:将非连续玻璃纤维作为增强相与环氧树脂模塑料进行复合,制备得到非连续纤维片材。

115.步骤s3、将非连续纤维片材按照设定重量和设定形状设于所述预浸料层叠料片上,形成混杂片材。

116.步骤s4、将两个所述混杂片材分别模压成型,得到第一镜腿壳体11及第二镜腿壳体12;其中,在第一镜腿壳体11及第二镜腿壳体12中的至少一者上模压成型有预定形状的附加件13,所述附加件13由所述非连续纤维片材制成;

117.在所述模压成型的步骤中:模具温度为160℃,合模压力为10t,固化时间为2min。

118.步骤s5、将所述第一镜腿壳体11及所述第二镜腿壳体12拼接组装后形成具有内腔的镜腿外壳10;

119.其中,所述第一镜腿壳体11及所述第二镜腿壳体12经模压成型分别形成一端敞开的皿状结构,所述第一镜腿壳体11及所述第二镜腿壳体12的敞开端相对并粘接固定;所述第一镜腿壳体11与所述第二镜腿壳体12接合面的轮廓相匹配。

120.根据本技术的另一个实施例,提供了一种镜腿外壳10,所述镜腿外壳10采用如上任意一项所述的制备方法制备得到。

121.在本技术的一些示例中,参见图2,所述镜腿外壳10,其包括:相互连接的第一镜腿壳体11及第二镜腿壳体12,且所述第一镜腿壳体11与所述第二镜腿壳体12相对设置并围合形成内腔;其中,所述第一镜腿壳体11及所述第二镜腿壳体12的厚度为0.1mm~0.6mm,并在所述第一镜腿壳体11及所述第二镜腿壳体12中至少一者的内侧表面上形成有所述附加件13。

122.可选的是,所述第一镜腿壳体11及所述第二镜腿壳体12经模压成型后可分别形成一端敞开的皿状结构,所述第一镜腿壳体11及所述第二镜腿壳体12的敞开端相对并粘接固定;其中,所述第一镜腿壳体11与所述第二镜腿壳体12接合面的轮廓相匹配。这样,便于将所述第一镜腿壳体11与所述第二镜腿壳体12稳定的胶合在一起。

123.所述镜腿外壳10具有内腔,由于本技术实施例的镜腿外壳10的壁面比较薄,如0.1mm~0.6mm,所以内腔可以具有较大的容置空间。

124.在本技术的一些示例中,所述附加件13包括加强结构件、连接件及定位件中的至少一种,用于形成所述附加件13的所述非连续纤维片材的厚度设置为0.1mm~0.8mm。

125.其中,所述附加件13,参见图3,也即典型的变厚度特征例如可以为平面加强特征131,以及侧壁加强与连接特征132,可用以加强镜腿外壳10的强度、刚度,提升镜腿的抗弯、抗压、耐冲击、扭转性能,使其满足特定产品的力学性能要求。并且,还可以在指定位置设置安装特征133,用以定位、固定镜腿外壳10内部设置的其他功能组件例如电池、主板、排线、传感器、扬声器、麦克风等。

126.本技术实施例还提供了一种头戴显示设备。

127.所述头戴显示设备包括:显示主体部20及佩戴部;其中,所述佩戴部连接在所述显示主体部20的两侧,所述佩戴部的外壳采用如上所述的镜腿外壳10。

128.本技术实施例的头戴显示设备的具体实施方式可以参照上述镜腿外壳及其制备方法实施例,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

129.上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

130.虽然已经通过示例对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。