一种高cti、高gwit阻燃增强pa6/ppo材料

技术领域

1.本发明属于工程塑料合金材料技术领域,具体涉及一种高cti、高gwit阻燃增强pa6/ppo材料。

背景技术:

2.聚酰胺是一种大规模生产、应用的聚合物,由于其特殊的机械性能、耐溶剂性能、耐热性能、相容性等,不仅用于电子电气、建筑材料、轨道交通、家用电器等领域,还用于其它各种目的。其中,最为广泛使用的聚酰胺种类是pa6(聚己内酰胺)和pa66(聚己二酰己二胺)。在工程塑料应用方面,pa6虽然不能完全替代pa66,但pa6具有更高的性价比,通过对pa6进行阻燃、增强、增韧等改性技术,提高材料的阻燃性能、gwit和cti等性能,可以广泛应用于低压电子电器行业。

3.pa/ppo合金作为非相容性合金的代表,是继ppo/ps合金后发展最快,品种最多的合金。聚苯醚树脂具有优良的耐热性、机械性能、电性能、尺寸稳定性及耐水性,然而ppo/ps合金的耐有机溶剂和耐油性差,限制了ppo的用途;pa的耐有机溶剂性和耐油性较好,有较高的耐磨性,但是易吸水,尺寸稳定性和高负荷下耐热变形性较差,将以上两种树脂共混制成合金可以弥补相互的缺点。通过选择pa/ppo合金合适的相容剂,可以改善二者之间的相容性,有效防止制品中pa与ppo相互剥离。改进了相容性的pa/ppo合金兼具两者的优点。合金热变形温度高、尺寸稳定性好,具有很高的精度,加工性能良好,在低温下其韧性、耐化学药品性仍很好,可以广泛用于低压电子电容器外壳、负载断路开关、塑壳断路器等电子电器领域的产品。

4.近年来,应用于电子电气行业的无卤阻燃pa工程塑料的研究越来越受关注。pa66由于具有高的耐热温度、力学性能和尺寸稳定性,对其阻燃研究最多。但是由于pa66树脂合成受原料己二腈短缺的影响,其价格一直居高不下。基于上述缺陷,这就需要开发一种兼顾材料的低成本、阻燃性和相容性,且力学性能优良、高cti、高gwit的pa6/ppo材料,以期满足电子电器特别是长期无人值守电器的苛刻阻燃要求。

技术实现要素:

5.本发明要解决的技术问题是:针对上述缺陷,本发明提供一种高cti、高gwit阻燃增强pa6/ppo材料,价格低廉,阻燃性能好,相容性高,具有良好的力学性能和gwit-850℃,cti-350v的效果,可应用于无人值守的低压电子电器行业。

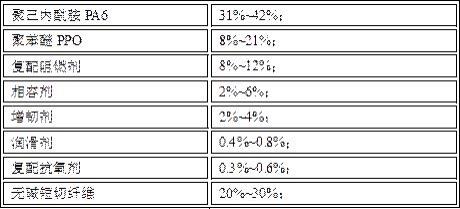

6.本发明解决其技术问题采用的技术方案如下: 一种高cti、高gwit阻燃增强pa6/ppo材料,包括以下重量百分比含量的原料:

所述高cti、高gwit阻燃增强pa6/ppo材料的制备方法包括以下操作步骤,步骤1,称重,按照上述重量百分比分别称取聚己内酰胺pa6、聚苯醚ppo、复配阻燃剂、相容剂、增韧剂、润滑剂、复配抗氧剂、无碱短切纤维,待用;步骤2,混合制备,将上述称重后的聚己内酰胺pa6、聚苯醚ppo、复配阻燃剂、相容剂、增韧剂、润滑剂、复配抗氧剂加入至高混机内,混合4-6分钟,出料得到混合物a;采用双螺杆挤出机挤出造粒,混合物a从双螺杆挤出机的主喂料口下料,无碱短切纤维从双螺杆挤出机的侧喂料口下料,进行挤出造粒获得高cti、高gwit阻燃增强pa6/ppo材料。

7.进一步的,所述聚己内酰胺pa6相对粘度为2.43

±

0.03,所述聚苯醚ppo的特性粘度为0.40

±

0.02 di/g。

8.进一步的,所述复配阻燃剂为以下重量百分比含量的原料组分组成:有机次膦酸盐类无卤阻燃剂(op1240)75%,聚磷酸三聚氰胺(mpp)25%。

9.进一步的,所述相容剂是为马来酸酐接枝聚苯醚(mah-g-ppo)。

10.更进一步的,所述马来酸酐接枝聚苯醚的制备方法为:所述马来酸酐接枝聚苯醚的制备方法为:将马来酸酐与聚苯醚加入双螺杆挤出机中,熔融共混改性。

11.进一步的,所述增韧剂是氢化聚苯乙烯-丁二烯-苯乙烯嵌段共聚物(sebs)。

12.进一步的,所述润滑剂是共聚物和珠状或薄片状蜡的混合物(p130)。

13.进一步的,所述的复配抗氧剂是主抗氧剂、辅助抗氧剂按照质量比1:1的共混物。

14.进一步的,所述的无碱短切纤维是表面经过处理的无碱短切玻纤。

15.进一步的,所述双螺杆挤出机的加工温度为260~280 ℃,螺杆转速240~360 r/min。

16.本发明的有益效果是:1、本发明采用环保型无卤阻燃剂的复配体系,同时pa6/ppo合金兼顾了材料的低成本性,材料的gwit值提高了50~100 ℃,能够通过850℃灼热丝;cti值从275 v提高至350 v,可以广泛应用于低压电子电容器外壳、负载断路开关、塑壳断路器等电子电器领域的产品。

17.2、通过选用熔融共混制备的相容剂(mah-g-ppo),相比于市售产品,本发明的pa6/ppo材料的力学性能普遍提高了6~8%,树脂基体之间的相容性得到了明显的提升。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实例,对本发明进

行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.一种高cti、高gwit阻燃增强pa6/ppo材料,包括以下重量百分比含量的原料:所述高cti、高gwit阻燃增强pa6/ppo材料的制备方法包括以下操作步骤,步骤1,称重,按照上述重量百分比分别称取聚己内酰胺pa6、聚苯醚ppo、复配阻燃剂、相容剂、增韧剂、润滑剂、复配抗氧剂、无碱短切纤维,待用;步骤2,混合制备,将上述称重后的聚己内酰胺pa6、聚苯醚ppo、复配阻燃剂、相容剂、增韧剂、润滑剂、复配抗氧剂加入至高混机内,混合4-6分钟,出料得到混合物a;采用双螺杆挤出机挤出造粒,混合物a从双螺杆挤出机的主喂料口下料,无碱短切纤维从双螺杆挤出机的侧喂料口下料,进行挤出造粒获得高cti、高gwit阻燃增强pa6/ppo材料,具体的,混合物a与无碱短切纤维在双螺杆挤出机中熔融挤出后冷却成型,切粒,得到pa6/ppo合金材料。

20.作为本发明优选的方案,所述聚己内酰胺pa6相对粘度为2.43

±

0.03,所述聚苯醚ppo的特性粘度为0.40

±

0.02 di/g。

21.作为本发明优选的方案,所述复配阻燃剂为以下重量百分比含量的原料组分组成:有机次膦酸盐类无卤阻燃剂(op1240)75%,聚磷酸三聚氰胺(mpp)25%。

22.作为本发明优选的方案,所述相容剂是为马来酸酐接枝聚苯醚(mah-g-ppo)。

23.作为本发明优选的方案,所述马来酸酐接枝聚苯醚的制备方法为:所述马来酸酐接枝聚苯醚的制备方法为:将马来酸酐与聚苯醚加入双螺杆挤出机中,熔融共混改性。所述双螺杆挤出机的螺杆长度l和螺杆直径d比为25-50。

24.作为本发明优选的方案,所述增韧剂是氢化聚苯乙烯-丁二烯-苯乙烯嵌段共聚物(sebs)。

25.作为本发明优选的方案,所述润滑剂是共聚物和珠状或薄片状蜡的混合物(p130)。

26.作为本发明优选的方案,所述的复配抗氧剂是主抗氧剂、辅助抗氧剂按照质量比1:1的共混物。

27.作为本发明优选的方案,所述的无碱短切纤维是表面经过处理的无碱短切玻纤。

28.作为本发明优选的方案,所述双螺杆挤出机的加工温度为260~280 ℃,螺杆转速240~360 r/min,例如260℃、265℃、270℃、275℃或280℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;螺杆转速设定为240rpm-360rpm,例如240rpm、

250rpm、280rpm、300rpm、320rpm、330rpm、340rpm或360rpm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.本发明实施例和对比例所用原料来源如下,但不限于下面原料:聚酰胺树脂:pa6,牌号为yh400,湖南岳化化工有限公司;聚苯醚树脂:ppo,牌号为lxr040,芮城蓝星化工;有机次膦酸盐类无卤阻燃剂:牌号为op1240,科莱恩;聚磷酸三聚氰胺:mpp,青岛欧普瑞新材料有限公司;马来酸酐接枝ppo-1:牌号为kt-24,沈阳科通塑胶有限公司;马来酸酐接枝ppo-2:牌号为fb820,佳易容聚合物(上海)有限公司;马来酸酐接枝ppo-3:牌号为jw-06,自制;增韧剂:sebs,牌号为g1651,美国科腾;润滑剂:牌号为p130,布吕格曼;主抗氧剂:1098,德国巴斯夫;辅助抗氧剂:168,德国巴斯夫;短切无碱玻纤:牌号为ecs10-3.0-t435tm,泰山玻璃纤维有限公司。

30.实施例1本实施例提供了一种高cti、高gwit阻燃增强pa6/ppo材料,包括以下重量百分比含量的原料:聚己内酰胺pa6含量36.8%、聚苯醚ppo含量15.6%,复配阻燃剂中的有机次膦酸盐类无卤阻燃剂含量7.8%,聚磷酸三聚氰胺含量2.6%,马来酸酐接枝ppo-3含量4.2%,氢化聚苯乙烯-丁二烯-苯乙烯嵌段共聚物含量2.0%,润滑剂共聚物和珠状或薄片状蜡的混合物含量0.6%,复配抗氧剂中的主抗氧剂含量0.2%,辅助抗氧剂0.2%,短切无碱玻纤含量30%。

31.所述高cti、高gwit阻燃增强pa6/ppo材料的制备方法包括以下操作步骤,步骤1,称重,按照上述重量百分比分别称取聚己内酰胺pa6、聚苯醚ppo、复配阻燃剂、相容剂、增韧剂、润滑剂、复配抗氧剂、无碱短切纤维,待用;步骤2,混合制备,将上述称重后的聚己内酰胺pa6、聚苯醚ppo、复配阻燃剂、相容剂、增韧剂、润滑剂、复配抗氧剂加入至高混机内,混合4-6分钟,出料得到混合物a;采用双螺杆挤出机挤出造粒,混合物a从双螺杆挤出机的主喂料口下料,无碱短切纤维从双螺杆挤出机的侧喂料口下料,进行挤出造粒获得高cti、高gwit阻燃增强pa6/ppo材料,具体的,混合物a与无碱短切纤维在双螺杆挤出机内熔融挤出,螺筒温度为260~280 ℃,螺杆转速240~360 rpm,冷却成型,切粒,得到pa6/ppo合金材料。

32.实施例2本实施例提供了一种高cti、高gwit阻燃增强pa6/ppo材料,包括以下重量百分比含量的原料:聚己内酰胺pa6含量36.8%、聚苯醚ppo含量15.6%,复配阻燃剂中的有机次膦酸盐类无卤阻燃剂含量7.8%,聚磷酸三聚氰胺含量2.6%,马来酸酐接枝ppo-1含量4.2%,氢化聚苯乙烯-丁二烯-苯乙烯嵌段共聚物含量2.0%,润滑剂共聚物和珠状或薄片状蜡的混合物含量0.6%,复配抗氧剂中的主抗氧剂含量0.2%,辅助抗氧剂0.2%,短切无碱玻纤含量30%。

33.其制备方法与实施例1相同,再次不做赘述。

34.实施例3本实施例提供了一种高cti、高gwit阻燃增强pa6/ppo材料,包括以下重量百分比

含量的原料:聚己内酰胺pa6含量36.8%、聚苯醚ppo含量15.6%,复配阻燃剂中的有机次膦酸盐类无卤阻燃剂含量7.8%,聚磷酸三聚氰胺含量2.6%,马来酸酐接枝ppo-2含量4.2%,氢化聚苯乙烯-丁二烯-苯乙烯嵌段共聚物含量2.0%,润滑剂共聚物和珠状或薄片状蜡的混合物含量0.6%,复配抗氧剂中的主抗氧剂含量0.2%,辅助抗氧剂0.2%,短切无碱玻纤含量30%。

35.其制备方法与实施例1相同,再次不做赘述。

36.对比例1本实施例提供了一种高cti、高gwit阻燃增强pa6/ppo材料,包括以下重量百分比含量的原料:聚己内酰胺pa66含量50%、复配阻燃剂中的有机次膦酸盐类无卤阻燃剂含量9%,聚磷酸三聚氰胺含量9%,马来酸酐接枝聚苯醚含量1.5%,润滑剂共聚物和珠状或薄片状蜡的混合物含量0.25%,复配抗氧剂中的主抗氧剂含量0.1%,辅助抗氧剂0.15%,短切无碱玻纤含量30%。

37.其制备方法与实施例1相同,再次不做赘述。

38.对比例2聚己内酰胺pa6含量50%、复配阻燃剂中的有机次膦酸盐类无卤阻燃剂含量9%,聚磷酸三聚氰胺含量9%,马来酸酐接枝聚苯醚含量1.5%,润滑剂共聚物和珠状或薄片状蜡的混合物含量0.25%,复配抗氧剂中的主抗氧剂含量0.1%,辅助抗氧剂0.15%,短切无碱玻纤含量30%。

39.其制备方法与实施例1相同,再次不做赘述。

40.上述实施例重量百分数详见表1,对比例重量百分数详见表2:表1:实施例1-3中各原料配方原料名称实施例1实施例2实施例3pa636.836.836.8ppo15.615.615.6op12407.87.87.8mpp2.62.62.6kt-24\4.2\fb820\\4.2jw-064.2\\sebs2.02.02.0p1300.60.60.610980.20.20.21680.20.20.2s-gf303030表2:对比例1-2中各原料配方原料名称对比例1对比例2pa6\50pa6650\op124099mpp99

mah-g-poe1.51.5p1300.250.2510980.10.11680.150.15s-gf3030实施例和对比例中pa6/ppo材料进行如下测试:采用iso标准,对实施例1-3、对比例1-2制备得到的材料进行性能测试,测试结果如表3所示。

41.表3:实施例1-3和对比例1-2中合金材料的性能测试结果测试项目实施例1实施例2实施例3对比例1对比例2拉伸强度/mpa153144142151126弯曲强度/mpa216208206204189缺口冲击强度/kj

·

m-212.09.610.8810.9非缺口冲击强度/kj

·

m-242.531.632.13950.3阻燃性/1.6mm(ul94)v-0v-0v-0v-0v-0gwit/℃850825850700725cti/v350350350300250由表3可知,本发明采用无卤阻燃复配体系,当复配阻燃剂添加量为10.4 %时,材料的阻燃性能达到了1.6 mm v-0级别,gwit达到了850 ℃,cti达到了350v,同时玻纤增强pa6/ppo的力学性能也较常规玻纤增强pa6优异。

42.本发明pa6/ppo材料的gwit值及cti值较高,阻燃效果较好,合金材料环保,综合性能优良,可以广泛应用于无人值守的低压电子电容器外壳、负载断路开关、塑壳断路器等电子电器领域的产品。

43.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明专利技术思想的范围内,进行多样的变更以及修改。本项发明专利的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。