1.本发明涉及一种旋转电机系统和内燃机组合为一体的混合动力系统(hybrid power system)。

背景技术:

2.旋转电机具有转子和定子,其中,所述转子具有旋转轴;所述定子位于该转子的外周。在日本发明专利公开公报特开2002-147250号和日本发明专利公开公报特开2003-120210号中公开一种混合动力系统,其组合了这种旋转电机和作为内燃机的一种的燃气涡轮发动机。在此情况下,旋转电机的旋转轴和燃气涡轮发动机的输出轴连接在同一轴线上。因此,旋转轴和输出轴一体旋转。

3.旋转电机的大部分被收装在旋转电机壳体中。轴承介于旋转轴与旋转电机壳体之间。通过该轴承,将旋转轴以可旋转的方式支承于旋转电机壳体。如日本发明专利公开公报特开2016-174443号所记载的那样,向轴承供给润滑油。

4.在旋转轴上保持有永磁铁。在日本发明专利公开公报特开2016-174443号所记载的技术中,为了避免润滑油附着在永磁铁上而在定子与转子之间配置有罩部件(尤其是参照日本发明专利公开公报特开2016-174443号的图1)。在罩部件上安装有o型圈。该o型圈密封罩部件与定子之间。通过该密封来防止润滑油从罩部件与定子之间浸入。

技术实现要素:

5.在燃气涡轮发动机中生成压缩空气。可以考虑向旋转电机引导该压缩空气从而在轴承的周围形成气帘(air curtain)。在此情况下,气帘作为密封件发挥作用,因此期望不再需要o型圈。

6.在燃气涡轮发动机中生成的压缩空气的压力可能发生变动。例如,当向旋转电机供给压力降低的压缩空气时,基于气帘进行的密封有可能不够充分。

7.本发明的目的在于解决上述的技术问题。

8.根据本发明一实施方式,提供一种混合动力系统,该混合动力系统具有旋转电机系统和内燃机,其中,所述旋转电机系统具有旋转电机和旋转电机壳体,该旋转电机壳体以使该旋转电机的旋转轴能够旋转的方式来支承该旋转电机的旋转轴;所述内燃机具有与所述旋转轴一体旋转的输出轴,所述混合动力系统具有压气机叶轮、护罩外壳、涡轮机叶轮、扩散器和发动机壳体,其中,所述压气机叶轮被设置于所述输出轴,通过压缩外部空气来得到压缩空气;所述护罩外壳包围所述压气机叶轮;所述涡轮机叶轮被设置于所述输出轴;所述扩散器使通过所述压气机叶轮与所述护罩外壳之间的所述压缩空气扩散;

所述发动机壳体包围所述护罩外壳、所述扩散器和所述压气机叶轮,在所述护罩外壳上形成有吸气口,该吸气口用于将所述压缩空气吸出到所述护罩外壳的外部,在所述发动机壳体上形成有多个吸气通路,从所述吸气口吸出的所述压缩空气在所述多个吸气通路中流通,在所述吸气口与所述多个吸气通路之间形成有用于储存所述压缩空气的环形的腔室。

9.在从吸气口向多个吸气通路分配压缩空气的情况下,分配的压缩空气可能彼此压力不同。然而,在本发明中,使通过吸气口的压缩空气流入呈环形的单个腔室。据此,在腔室内压缩空气的压力一致。即,压缩空气的压力被均匀化。

10.另外,当通过吸气口的压缩空气流入腔室时,压缩空气在腔室内扩散。通过该扩散,压缩空气的压力下降。

11.因此,避免压缩空气产生压力分布。另外,还避免压缩空气发生压力变动(波动)。因此,能够将压缩空气的压力保持大致一定。这种压缩空气例如能够作为在旋转电机壳体中包围轴承的气帘空气来使用。

12.上述的目的、特征和优点根据参照附图说明的以下的实施方式的说明应容易地理解。

附图说明

13.图1是本发明实施方式所涉及的混合动力系统的概略整体立体图。

14.图2是构成混合动力系统的旋转电机系统的概略整体立体图。

15.图3是旋转电机系统的概略侧剖面图。

16.图4是图3的主要部分放大图。

17.图5是不同于图4的部位的、图3的主要部分放大图。

18.图6是设置于旋转电机壳体的换流器的示意性结构图。

19.图7是构成旋转电机壳体的第2副壳体和发动机壳体中的内壳体的概略立体图。

20.图8是与图3的相位不同的相位的旋转电机系统的概略侧剖面图。

21.图9是示意性地表示旋转电机系统中的润滑油流路(第2供给路径)的概略系统图。

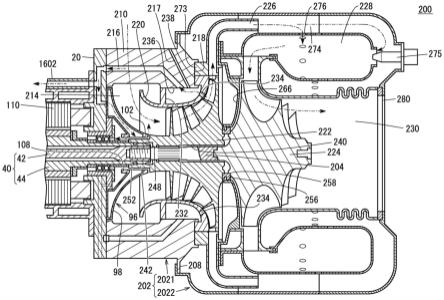

22.图10是构成混合动力系统的燃气涡轮发动机的概略侧剖面图。

23.图11是图10的主要部分放大图。

24.图12是将设置于外部的压缩泵作为气体供给源的情况下的概略侧剖面图。

具体实施方式

25.下面的“左”、“右”、“下”和“上”分别特指图3~图5、图10、图11中的左侧、右侧、下方和上方。然而,这些方向是为了简化说明来实现易于理解的方便的方向标注。即,说明书所记载的方向不一定是实际使用混合动力系统时的方向。

26.图1是本实施方式所涉及的混合动力系统400的概略整体立体图。混合动力系统400具有旋转电机系统10和燃气涡轮发动机200。通过旋转电机系统10的直径中心且沿长度方向(轴线方向)延伸的轴线和通过燃气涡轮发动机200的直径中心且沿长度方向(轴线方

向)延伸的轴线一致。换言之,旋转电机系统10和燃气涡轮发动机200在同一轴线上并列配置。

27.下面,还有时将旋转电机系统10和燃气涡轮发动机200各自的轴线方向的左端记作第1端。同样,还有时将旋转电机系统10和燃气涡轮发动机200各自的轴线方向的右端记作第2端。即,在旋转电机系统10中,远离燃气涡轮发动机200的左端部是第1端。在旋转电机系统10中,靠近燃气涡轮发动机200的右端部是第2端。另外,在燃气涡轮发动机200中,靠近旋转电机系统10的左端部是第1端。在燃气涡轮发动机200中,远离旋转电机系统10的右端部是第2端。按照该定义,在图示的例子中,燃气涡轮发动机200被配设在旋转电机系统10的第2端。旋转电机系统10被配设在燃气涡轮发动机200的第1端。

28.混合动力系统400例如在飞行体、船舶、机动车等中作为推进的动力源来使用。作为飞行体的优选的具体例,能够举出无人机或者多旋翼直升机等。混合动力系统400在被搭载于飞行体时例如被作为驱动螺旋桨、导管螺旋桨等旋转的动力驱动源。混合动力系统400在被搭载于船舶时被作为螺旋杆的旋转力发生装置。混合动力系统400在被搭载于机动车时被作为驱动马达旋转的动力驱动源。

29.混合动力系统400在航空器、船舶、建筑物等中还能够作为辅助电源的动力源来使用。除此以外,还能够将混合动力系统400作为燃气轮机发电设备来使用。

30.如后述那样,燃气涡轮发动机200是内燃机。另外,燃气涡轮发动机200是供给压缩空气(气体)的气体供给装置。

31.首先,对旋转电机系统10进行说明。图2是旋转电机系统10的概略整体立体图。图3是旋转电机系统10的概略侧剖面图。该旋转电机系统10具有旋转电机12(例如,发电机)和收装该旋转电机12的旋转电机壳体14。

32.旋转电机壳体14具有主壳体16、第1副壳体18和第2副壳体20。主壳体16呈大致圆筒形状,第1端和第2端双方为敞开端。第1副壳体18连接于主壳体16的第1端(左敞开端)。第2副壳体20连接于主壳体16的第2端(右敞开端)。据此,主壳体16的第1端和第2端被封闭。

33.主壳体16具有沿左右方向延伸的较厚的侧壁。在侧壁的内部形成有收装腔22。旋转电机12的大部分被收装在收装腔22中。

34.在主壳体16的侧壁的内部形成有螺旋状的冷却套(cooling jacket)24。冷却介质在冷却套24中流通。作为冷却介质的具体例能够举出冷却水。在此情况下,冷却套24是水套。

35.在主壳体16的侧壁的外表面(外侧壁),在第1端的边缘部附近设置有第1外壳26和第2外壳28。第1外壳26和第2外壳28是主壳体16的一部位。即,第1外壳26及第2外壳28与主壳体16一体设置。如后述那样,第1外壳26是端子外壳。第2外壳28是测定器外壳。

36.在第1副壳体18上连接有用于保持旋转参数检测器的保持部件。在本实施方式中,旋转参数检测器示例出旋转变压器(resolver)132。因此,在此以后,将检测器的保持部件记作“旋转变压器保持架30”。如后述那样,在旋转变压器保持架30上通过螺钉连接有盖罩32。

37.旋转电机12具有转子34和包围在该转子34的外周的定子36。

38.转子34包括旋转轴40。旋转轴40具有内轴42和中空筒状的外轴44。外轴44的两端是敞开端。即,外轴44具有左开口端441(参照图4)和右开口端442(参照图5)。内轴42以可插

拔的方式被插入外轴44的内部。

39.内轴42比外轴44长。内轴42具有圆柱部421、左端部422(参照图4)和右端部423(参照图5)。左端部422连接于圆柱部421的左侧。因此,左端部422是内轴42的远离燃气涡轮发动机200的端部(第1端)。右端部423连接在圆柱部421的右侧。因此,右端部423是内轴42的接近燃气涡轮发动机200的端部(第2端)。圆柱部421的直径比左端部422及右端部423小。另外,右端部423的直径比左端部422小。

40.左端部422的一部分从外轴44的左开口端441露出。从左开口端441露出的部分是后述的突出顶端46。另外,在图示的例子中,内轴42的右端部423和外轴44的右开口端442共面。然而,右端部423也可以位于从右开口端442略靠向第2端的位置。

41.如图4详细所示,在内轴42的左端部422,向右侧依次设置有第1外螺纹部48、凸缘部50、限位部52和第2外螺纹部54。第1外螺纹部48、凸缘部50、限位部52和第2外螺纹部54的外径依次变大。第2外螺纹部54的外径比外轴44的内径大。因此,第2外螺纹部54的右端被外轴44的左开口端441的边缘部阻挡。因此,内轴42的比第2外螺纹部54靠左侧的部分不会插入外轴44内。

42.在凸缘部50安装旋转变压器转子56。另外,小帽螺母58被螺纹紧固于第1外螺纹部48。旋转变压器转子56的右端被限位部52阻挡。旋转变压器转子56的左端被小帽螺母58推压。据此,旋转变压器转子56被定位固定于凸缘部50。

43.另外,大帽螺母60旋合于第2外螺纹部54。大帽螺母60的右端覆盖外轴44的左开口端441的外周壁。据此,内轴42的左端部422被外轴44的左开口端441限制。另外,第1外螺纹部48和第2外螺纹部54均为所谓的反向螺纹。因此,小帽螺母58和大帽螺母60在旋合时逆时针旋转。优选为,旋合后使小帽螺母58和大帽螺母60的螺纹的一部分变形。据此,防止小帽螺母58和大帽螺母60松弛。

44.如图5所示,在内轴42的第2端即右端部423形成有连接孔62。连接孔62向作为第1端的左端部422延伸。在连接孔62的内周壁刻有内螺纹部64。输出轴204的左端被插入连接孔62。输出轴204的左端通过与内螺纹部64旋合来连接于内轴42。输出轴204保持着压气机叶轮(compressor wheel)222和涡轮机叶轮(turbine wheel)224(参照图10)。

45.另外,在外轴44的右开口端442的外周壁形成有第1内花键66。第1内花键66沿旋转电机系统10的轴线方向(左右方向)延伸。

46.如图3所示,外轴44的外径在长度方向大致中间部最大。在该大径的中间部,通过磁铁保持架70保持着多个永磁铁72。在相邻的永磁铁72彼此之间,彼此不同的极性朝向外侧。永磁铁72伴随着旋转轴40旋转而以旋转轴40的旋转中心为中心在规定的假想圆的圆周上移动。

47.旋转轴40的左端(第1端)通过第1轴承74以可旋转的方式被支承于第1副壳体18。如图3所示,第1轴承74被插入外轴44与第1副壳体18之间。具体而言,第1副壳体18具有向主壳体16突出的圆柱状突起部76。在圆柱状突起部76形成有第1插入孔78。保持着第1轴承74的第1轴承保持架80被插入到第1插入孔78中。因此,第1轴承74被配置在第1插入孔78中。

48.第1插入孔78沿左右方向延伸。第1插入孔78的左端比该第1插入孔78的右端远离输出轴204。下面,还将第1插入孔78的左端记作“第1远位端781”。另一方面,第1插入孔78的右端比该第1插入孔78的左端(第1远位端781)接近输出轴204。下面,还将第1插入孔78的右

端记作“第1近位端782”。

49.在外轴44的小径的左端安装位于第1远位端781的第1外限位部81和位于第1近位端782的第1内限位部82。第1轴承74被第1外限位部81和第1内限位部82夹持。基于该夹持,第1轴承74被定位固定。在第1外限位部81与圆柱状突起部76之间形成有间隙。

50.旋转轴40的左端部的顶端在穿过第1轴承74的内孔之后通过第1插入孔78。旋转轴40的左端部的顶端还露出到圆柱状突起部76的外侧(中空凹部118)。下面,将旋转轴40的从第1轴承74的左端突出的部位记作“突出顶端46”。在突出顶端46包括内轴42的左端部422中的第1外螺纹部48、凸缘部50、限位部52和第2外螺纹部54(参照图4)。

51.旋转轴40的右端(第2端)通过第2轴承84以可旋转的方式被支承于第2副壳体20。如图5所示,第2轴承84被插入外轴44和大致呈圆板形状的第2副壳体20之间。

52.第2副壳体20通过未图示的螺栓连接于主壳体16。该第2副壳体20的中心为较厚的圆筒形状部。在该圆筒形状部形成有第2插入孔86。第2插入孔86沿左右方向延伸。第2插入孔86的左端比该第2插入孔86的右端远离输出轴204。下面,还将第2插入孔86的左端记作“第2远位端861”。另一方面,第2插入孔86的右端比该第2插入孔86的左端(第2远位端861)靠近输出轴204。下面,还将第2插入孔86的右端记作“第2近位端862”。

53.保持着第2轴承84的第2轴承保持架88插入第2插入孔86中。因此,第2轴承84被配置在第2插入孔86中。第2轴承84被位于第2远位端861的第2内限位部90和位于第2近位端862的第2外限位部92夹持。基于该夹持,第2轴承84被定位固定。

54.另外,在第2远位端861,在第2内限位部90与第2轴承保持架88之间形成有间隙。该间隙是第3副分支路径941。

55.如图2所示,在第2副壳体20的朝向燃气涡轮发动机200的端面连接有整流部件96。整流部件96具有下摆部98、缩径部100和顶部102。朝向第2副壳体20的下摆部98是大径且较薄的圆筒板形状。朝向燃气涡轮发动机200的顶部102是小径且比较长的圆筒板形状。在下摆部98与顶部102之间的缩径部100,直径逐渐减小。因此,整流部件96为山形形状体或者无底杯形状体。缩径部100的外表面是表面粗糙度小的平滑面。

56.在下摆部98的朝向第2副壳体20的端面形成有导入口104。另外,缩径部100是中空的。即,在缩径部100的内部形成有中继室106。导入口104是向中继室106输入压缩空气的输入口。

57.在顶部102,沿左右方向形成有贯插孔108。贯插孔108的直径(开口直径)比第2外限位部92的沿旋转轴40延伸的部位的外径大。因此,第2外限位部92的进入贯插孔108内的部位及外周壁远离贯插孔108的内壁。换言之,在第2外限位部92的外周壁与贯插孔108的内壁之间形成有间隙。该间隙是第4副分支路径942。中继室106随着靠近贯插孔108和第4副分支路径942而宽度变宽。

58.另外,贯插孔108的直径(开口直径)比压气机叶轮222的直径比较小的左端(小径圆筒部242)的外径大。因此,进入贯插孔108内的小径圆筒部242也远离贯插孔108的内壁。换言之,在小径圆筒部242的外周壁与贯插孔108的内壁之间形成有间隙。该间隙是出口路径943。

59.如图3所示,第1插入孔78和第3副分支路径941连通于收装腔22。因此,第1轴承74和第2轴承84被暴露于收装腔22。

60.定子36与上述的转子34一起构成旋转电机12。定子36具有电磁线圈110和多个绝缘基材112。电磁线圈110具有u相线圈、v相线圈、w相线圈这三种线圈,被缠绕在绝缘基材112上。在旋转电机12是发电机的情况下,该旋转电机12是所谓的三相电源。多个绝缘基材112排列成圆环形状。通过该排列,在定子36中形成内孔。

61.定子36被收装在收装腔22中。在此,第2副壳体20发挥作为定子保持架的作用。即,在第2副壳体20形成有圆环状凹部114。定子36所包含的绝缘基材112卡合于该圆环状凹部114。通过该卡合,定子36被定位固定。并且,圆柱状突起部76进入定子36的内孔的左开口。

62.收装腔22的内壁和电磁线圈110彼此略微分离。通过该分离,主壳体16和电磁线圈110被电绝缘。

63.在圆柱状突起部76的外周壁与绝缘基材112之间形成有间隙。在永磁铁72的外壁与电磁线圈110的内壁之间也形成有间隙。如后述那样,作为气体的压缩空气在这些间隙中流通。换言之,这些间隙是压缩空气流路的一部分。

64.如图4所示,第1副壳体18具有呈圆环形状突出的圆环状凸部116。圆环状凸部116的内侧成为中空凹部118。作为内轴42的左端部422的一部分的突出顶端46进入中空凹部118。

65.在圆环状凸部116设置有旋转变压器保持架30。旋转变压器保持架30具有向直径方向外侧突出的凸缘状限位部120。凸缘状限位部120的直径比圆环状凸部116的内径大。因此,凸缘状限位部120抵接于圆环状凸部116。通过该抵接,旋转变压器保持架30被定位。旋转变压器保持架30在该状态下,例如通过安装螺栓(未图示)等连接于第1副壳体18。

66.在旋转变压器保持架30的凸缘状限位部120的左侧设置有小圆筒部122。另外,在凸缘状限位部120的右侧设置有大圆筒部124。大圆筒部124的直径比小圆筒部122大。在旋转变压器保持架30形成有保持孔126。旋转变压器定子130的大部分嵌合于保持孔126。通过该嵌合,旋转变压器定子130被保持于旋转变压器保持架30。

67.当大圆筒部124进入中空凹部118且凸缘状限位部120抵接于圆环状凸部116时,旋转变压器转子56位于旋转变压器定子130的内孔。由旋转变压器定子130和旋转变压器转子56构成旋转变压器132。旋转变压器132是旋转参数检测器。在本实施方式中,旋转变压器132检测内轴42的旋转角度。另外,如上所述,旋转变压器转子56被保持在内轴42的左端部422的凸缘部50。

68.在凸缘状限位部120形成有卡合孔134。发送连接器136卡合于卡合孔134。旋转变压器定子130和发送连接器136通过信号线138电连接。另外,接收器(未图示)的接收连接器被插入发送连接器136。通过发送连接器136和接收连接器,将旋转变压器132和接收器电连接。接收器接收旋转变压器132发出的信号。

69.在小圆筒部122设置有多个突耳部140(在图1中省略)。在图3中示出1个突耳部140。并且,盖罩32覆盖于小圆筒部122。盖罩32封闭小圆筒部122的左开口,且遮挡内轴42的左端部422。另外,盖罩32通过连接螺栓142连接于突耳部140。

70.如上所述,在主壳体16的左端附近的侧壁上,一体设置有第1外壳26和第2外壳28。在第1外壳26中收装有u相端子1441、v相端子1442和w相端子1443。u相端子1441与电磁线圈110中的u相线圈电连接。v相端子1442与电磁线圈110中的v相线圈电连接。w相端子1443与电磁线圈110中的w相线圈电连接。u相端子1441、v相端子1442及w相端子1443是供外部设备

(外部负载或者外部电源)电连接的电端子部。旋转电机12产生的电功率被供给至外部设备。作为外部负载,例如能够举出未图示的电机。另外,作为外部设备,例如能够举出图6所示的电池146。

71.第2外壳28与第1外壳26相邻。在第2外壳28中收装有作为温度测定器的热敏电阻148。热敏电阻148的测定端子从第2外壳28引出之后连接于电磁线圈110,但未特别图示。连接于热敏电阻148的线束149从第2外壳28向外部引出。

72.第2外壳28的内部空间和第1外壳26的内部空间通过未图示的相互连通孔而连通。另外,第1外壳26的内部空间与收装腔22相连通。

73.如图1和图2所示,在主壳体16的外周壁设置有换流器150。换流器150比第1外壳26靠燃气涡轮发动机200。如图6所示,换流器150具有转换电路152、电容器154和控制电路156。这些转换电路152、电容器154和控制电路156被收装在设备外壳158内。该设备外壳158例如被配置在主壳体16的外周壁的不与第1中空管部1601、第2中空管部1602及第3中空管部1603相干涉的位置(参照图1)。

74.第1中空管部1601、第2中空管部1602和第3中空管部1603的中空内部是供压缩空气流通的中继连通路径。即,在本实施方式中,在旋转电机壳体14中形成有3个中继连通路径。

75.转换电路152包括电源模块161。转换电路152将电磁线圈110产生的交流电流转换为直流电流。此时,电容器154将由转换电路152转换出的直流电流作为电荷暂时进行储存。转换电路152还兼具将从电池146输送来的直流电流转换为交流电流的功能。在此情况下,电容器154将从电池146向电磁线圈110输送的直流电流作为电荷暂时进行储存。

76.控制电路156控制从电容器154流向电池146的直流电流、或者流向与此相反的方向的直流电流的电流密度等。另外,来自电池146的直流电流例如经由交流-直流转换器向马达(均未图示)供给。

77.在如以上那样构成的旋转电机系统10中,设置有压缩空气流路(第1供给路径)和润滑油流路(第2供给路径)。首先,对压缩空气流路进行说明。

78.如图7所示,在第2副壳体20的朝向燃气涡轮发动机200的端面上形成有由环状凹部构成的环状的集合流路162。如后述那样,燃气涡轮发动机200产生的压缩空气的一部分在集合流路162中流通。在集合流路162(环状凹部)的底壁上,在三处形成有上游连通孔164。上游连通孔164是压缩空气的输入口。

79.在第2副壳体20的内部设置有空气中继路径166。空气中继路径166沿第2副壳体20的直径方向呈放射状延伸。空气中继路径166在直径方向外侧经由上游连通孔164连通于集合流路162。另外,在第2副壳体20的朝向旋转电机12的端面上形成有3个第1下游连通孔1681~1683。第1下游连通孔1681~1683是空气中继路径166的第1输出口。通过集合流路162和空气中继路径166形成分配路径。

80.在第2副壳体20的朝向燃气涡轮发动机200的端面上形成有3个第2下游连通孔1701~1703。第2下游连通孔1701~1703是空气中继路径166的第2输出口。第2下游连通孔1701~1703位于比第1下游连通孔1681~1683靠直径方向的内侧的位置。因此,流经空气中继路径166后的压缩空气分成进入第1下游连通孔1681~1683的压缩空气和进入第2下游连通孔1701~1703的压缩空气。

81.如图2所示,在主壳体16的侧壁外表面设置有第1中空管部1601~第3中空管部1603。第1下游连通孔1681~1683分别在第1中空管部1601~第3中空管部1603上单独开口。由此可知,空气中继路径166连通集合流路162和第1中空管部1601~第3中空管部1603的中空内部。如图3所示,第1中空管部1601~第3中空管部1603位于在主壳体16的侧壁内部形成的冷却套24的直径方向外侧。

82.第1中空管部1601~第3中空管部1603沿主壳体16的轴线方向延伸。第1中空管部1601的中空内部与第2外壳28的内部空间连通。第2中空管部1602及第3中空管部1603的中空内部与第1外壳26的内部空间连通。如后述那样,流经第1中空管部1601的中空内部后的气帘空气流入第2外壳28的内部空间。流经第2中空管部1602和第3中空管部1603的中空内部后的气帘空气流入第1外壳26的内部空间。由此可以理解,第1外壳26和第2外壳28被配设在第1中空管部1601~第3中空管部1603的比位于冷却套24的外侧的部位靠下游的位置。

83.如上所述,第1外壳26的内部空间和第2外壳28的内部空间通过相互连通孔而连通。另外,第1外壳26的内部空间与收装腔22相连通。因此,流经第1中空管部1601~第3中空管部1603后的压缩空气经由第1外壳26流入收装腔22。

84.在本实施方式中,示例出设置第1中空管部1601~第3中空管部1603的情况,但中空管部的个数根据由压缩空气形成的气帘空气所需的流量或者流速等适宜地确定。即,中空管部的个数并不限定于3个。另外,中空管部的截面面积也同样根据气帘空气所需的流量或者流速等来适宜地确定。

85.流入收装腔22的压缩空气在此之后分成流向第1插入孔78的压缩空气和流向第2插入孔86的压缩空气。具体而言,压缩空气的一部分流经第1副壳体18与转子34之间的间隙流向第1插入孔78。这样,第1副壳体18与转子34之间的间隙为第1分支路径l。另一方面,剩余的一部分压缩空气主要流经永磁铁72的外壁与电磁线圈110的内壁之间的间隙流向第2插入孔86。这样,永磁铁72的外壁与电磁线圈110的内壁之间的间隙是第2分支路径m。

86.到达第1分支路径l的压缩空气形成对被供给到第1轴承74的润滑油进行密封的气帘。另外,从第2分支路径m到达第3副分支路径941(第2插入孔86的第2远位端861)的压缩空气形成对被供给到第2轴承84的润滑油进行密封的气帘。这样,流入收装腔22的压缩空气作为气帘发挥作用。

87.如图5所示,在整流部件96的下摆部98形成有3个导入口104。在图5中示出其中的一个。一个导入口104连接于第2下游连通孔1701(未图示)。另一个导入口104连接于第2下游连通孔1702(图示)。另外,另一个导入口104连接于第2下游连通孔1703(未图示)。因此,从第2下游连通孔1701~1703输出的压缩空气经由导入口104进入整流部件96的缩径部100的中继室106。

88.中继室106连接于在顶部102形成的贯插孔108。在此,中继室106随着靠向贯插孔108和第4副分支路径942而宽度变大。因此,该气帘空气的压力随着压缩空气在中继室106中流通而下降。

89.中继室106的出口面向压气机叶轮222的小径圆筒部242。因此,进入中继室106的压缩空气与压气机叶轮222的小径圆筒部242接触。在此之后,压缩空气分成流向第4副分支路径942的压缩空气和流向出口路径943的压缩空气。其结果,沿第4副分支路径942流向第2插入孔86的第2近位端862的压缩空气的压力下降。

90.从第4副分支路径942到达第2插入孔86的第2近位端862的压缩空气形成对被供给到第2轴承84的润滑油进行密封的气帘。另外,流入出口路径943的压缩空气被导出到护罩外壳(shroud case)220的第1端(开口端)的内侧。该压缩空气被再次吸入压气机叶轮222。

91.在主壳体16形成有排气路径172(第1排出路径)。到达第1分支路径l的压缩空气和到达第2分支路径m的压缩空气经由排气路径172向主壳体16的外侧排气。

92.接着,对润滑油流路(第2供给路径)进行说明。图8是旋转电机系统10的概略侧剖面图。另外,在图8中示出与图3的相位不同的相位。

93.在主壳体16的侧壁形成有用于供给润滑油的输入路径174。输入路径174形成在比主壳体16的轴线方向中间靠第1端的位置。输入路径174沿主壳体16的直径方向延伸,且与主油路176相连通。主油路176形成在冷却套24的外周,沿主壳体16的轴线方向延伸。主油路176以与输入路径174的连通位置为界,分支为通往第1副壳体18的第3分支路径n和通往第2副壳体20的第4分支路径r。

94.在第1副壳体18的面向第3分支路径n的位置形成有第1流入孔178。并且,在第1副壳体18的内部形成有通往第1副壳体18的直径方向内侧的第1副油路180。第1副油路180在到达第1轴承保持架80之前在两处发生弯曲。

95.在第1轴承保持架80形成有与第1副油路180连通的第1供油孔182。第1供油孔182的出口形成在第1插入孔78的第1远位端781。因此,从主油路176流入第1副油路180的润滑油从第1供油孔182向第1插入孔78的第1远位端781流通,与第1轴承74相接触。

96.如图3所示,在第1副壳体18形成有第1排放路径184(第2排出路径之一)。第1排放路径184使润滑油从由第1副壳体18的圆环状凸部116和旋转变压器保持架30形成的中空凹部118排出。

97.第3分支路径n、第1流入孔178、第1副油路180和第1供油孔182各形成有3个。第4分支路径r也同样形成有3个。在图8中各示出1个第3分支路径n、第1流入孔178、第1副油路180、第1供油孔182和第4分支路径r。

98.如图7所示,在第2副壳体20的朝向旋转电机系统10的端面上开设有3个油接收孔186。油接收孔186比第1下游连通孔1681~1683靠直径方向外侧。油接收孔186是润滑油的输入口。

99.在第2副壳体20的内部,设置有3个第2副油路188作为油供给路径。第2副油路188沿第2副壳体20的直径方向呈放射状延伸。但是,第2副油路188形成为与空气中继路径166的相位不同的相位。另外,在第2副壳体20的朝向燃气涡轮发动机200的端面形成有3个油流出孔190。油分配器192的中空销部193嵌合于油流出孔190。

100.在油分配器192的内部形成有第1引导路径1941和第2引导路径1942。流经第2副油路188后的润滑油分成在第1引导路径1941中流通的润滑油和在第2引导路径1942中流通的润滑油。第1引导路径1941的出口位于第2插入孔86的第2近位端862。因此,从第1引导路径1941流出的润滑油从第2近位端862与第2轴承84相接触。

101.第2引导路径1942从第1引导路径1941的途中分支出。在第2轴承保持架88形成的第2供油孔195连接于第2引导路径1942的出口。因此,流经第2引导路径1942的润滑油从第2供油孔195流出而与第2轴承84相接触。

102.如图7所示,在第2副壳体20形成有2个排放口197和2个第2排放路径196(另一第2

排出路径)。如图8所示,由整流部件96和第2外限位部92形成的空间经由排放口197与第2排放路径196相连通。因此,进入所述空间的润滑油经由排放口197被从第2排放路径196排出。

103.如图9所示,第1排放路径184经由第1中继管3001连接于气液分离装置302(回收装置/油供给装置之一)。第2排放路径196经由第2中继管3002连接于气液分离装置302。排气路径172经由第3中继管3003连接于气液分离装置302。即,被供给到旋转电机壳体14的内部的压缩空气和润滑油被回收到气液分离装置302。在气液分离装置302上设置有循环供给线路304(循环路径)和释放线路306(释放路径)。在循环供给线路304上设置有作为油供给装置之一的循环泵308。

104.如后述那样,在从第1排放路径184和第2排放路径196流出的润滑油中含有压缩空气。即,流入气液分离装置302的润滑油是气液混合物。在气液分离装置302中,气液混合物被分离为润滑油和空气。润滑油通过循环泵308被从气液分离装置302排出,经由循环供给线路304再次向输入路径174供给。另一方面,空气经由释放线路306被向大气排出。

105.接着,对燃气涡轮发动机200进行说明。如图10所示,燃气涡轮发动机200具有发动机壳体202和在发动机壳体202内旋转的输出轴204。发动机壳体202包括内壳体2021和外壳体2022。内壳体2021连接于旋转电机系统10的第2副壳体20。外壳体2022连接于内壳体2021。外壳体2022是壳体主体。

106.如图1和图7所示,内壳体2021具有第1圆环部206、第2圆环部208和多个腿部210。第1圆环部206连接于第2副壳体20。第2圆环部208的直径比第1圆环部206的直径大。腿部210连接第1圆环部206和第2圆环部208。在图示例中,腿部210的个数为6个。然而,腿部210的个数根据燃气涡轮发动机200与旋转电机系统10之间所要求的结合强度来确定。即,腿部210的个数并不限定于图示例的6个。

107.圆筒状罩部212从第2圆环部208的中央开口向旋转电机系统10突出。腿部210的右端连接于圆筒状罩部212。腿部210彼此之间形成吸气空间214。

108.如图7和图10所示,在6个腿部210的内部单独形成有吸气通路216。吸气通路216的入口单独形成在腿部210的与圆筒状罩部212的连接部位。吸气通路216的出口单独形成在第1圆环部206的朝向第2副壳体20的端面上。吸气通路216的所有出口都位于假想圆的圆周上。因此,吸气通路216的所有出口都重叠于形成为圆环形状的集合流路162。即,多个吸气通路216全部连通于集合流路162。这样,来自多个吸气通路216的压缩空气流入集合流路162而在集合流路162中集合。

109.在腿部210形成有排气孔217。排气孔217从圆筒状罩部212的内壁到外壁呈直线状延伸。排气孔217还能够从圆筒状罩部212的内壁延伸到腿部210的外壁。排气孔217可以是1个,也可以是多个。另外,形成排气孔217不是必须的。

110.如图10所示,在第2圆环部208的右端面形成有环状的卡合凹部218。通过卡合凹部218,护罩外壳220和扩散器226被定位固定(后述)。

111.如图10所示,燃气涡轮发动机200还具有护罩外壳220、压气机叶轮222、涡轮机叶轮224、扩散器226、燃烧器228和喷嘴230。

112.护罩外壳220是中空体,与整流部件96相比是大型的。护罩外壳220的小径的左端朝向整流部件96。护罩外壳220的大径的右端插入内壳体2021的圆筒状罩部212内。护罩外壳220从右端向左端而直径逐渐变小,但左端顶端以向直径方向外侧扩开的方式弯曲。

113.护罩外壳220的左端露出到吸气空间214。整流部件96的顶部102进入护罩外壳220的左端的内部。在护罩外壳220的弯曲的侧周壁上设置有环状的封闭凸缘部232。封闭凸缘部232的外缘抵接于圆筒状罩部212和腿部210的内壁。

114.在护罩外壳220的侧壁上,在封闭凸缘部232与第1卡合凸部238之间形成有吸气口234。吸气口234从护罩外壳220的侧壁的内表面延伸到外表面。吸气口234是压缩空气进入腔室236时的通往该腔室236的入口。

115.腔室236位于吸气口234与吸气通路216之间。即,腔室236使吸气口234和吸气通路216连通。另外,腔室236经由排气孔217向大气敞开。

116.第1卡合凸部238从护罩外壳220的右端向第2圆环部208突出。第1卡合凸部238卡合于第2圆环部208的卡合凹部218。通过该卡合和封闭凸缘部232的外缘抵接于圆筒状罩部212及腿部210的内壁,护罩外壳220被定位固定于内壳体2021。同时,形成被腿部210、圆筒状罩部212及第2圆环部208和护罩外壳220的封闭凸缘部232、侧周壁及第1卡合凸部238包围的腔室236。腔室236呈包围护罩外壳220的环状。

117.压气机叶轮222和涡轮机叶轮224能够与旋转轴40及输出轴204一体地旋转。即,如图5详细所示,压气机叶轮222在左端具有小径圆筒部242。该小径圆筒部242进入在整流部件96上形成的贯插孔108。在小径圆筒部242的内壁形成有第1外花键239。该第1外花键239与在外轴44的右开口端442形成的第1内花键66啮合。

118.外轴44的右开口端442被压入小径圆筒部242的中空内部。因此,小径圆筒部242的左开口的内周壁向直径方向内侧按压外轴44的右开口端442的外周壁。压气机叶轮222通过上述的啮合和压入连接于外轴44(旋转轴40)。

119.在压气机叶轮222的直径中心形成有沿左右方向延伸的通孔240。在该通孔240中,在左端的内壁刻有第2外花键246。另外,通孔240的连接于小径圆筒部242的中空内部的部位的孔径比其他部位略小。因此,在压气机叶轮222的通孔240的小径圆筒部242侧的开口附近设置有内凸缘部248。在设置有内凸缘部248的部位,通孔240的孔径(直径)最小。

120.设置于涡轮机叶轮224的输出轴204被插入通孔240。输出轴204的左端顶端延伸到与压气机叶轮222的小径圆筒部242的左端顶端大致相同的位置。如上所述,外轴44的右开口端442的外周壁被插入小径圆筒部242的中空内部。因此,输出轴204的从通孔240突出的左端进入旋转轴40的连接孔62。在输出轴204的左端刻有外螺纹部252。外螺纹部252旋合于在连接孔62的内壁上形成的内螺纹部64。通过该旋合,旋转轴40和输出轴204被连接在一起。

121.在输出轴204的左端附近形成有第2内花键254。第2内花键254与在通孔240的内周壁形成的第2外花键246啮合。另外,输出轴204的左端部被压入内凸缘部248。

122.如图10所示,在压气机叶轮222与涡轮机叶轮224之间夹装有环形部件256。环形部件256例如由镍基合金等耐热性金属材料构成。

123.如图11所示,在环形部件256上形成有从压气机叶轮222到涡轮机叶轮224的嵌合孔258。另外,在环形部件256的外周壁形成有多个(例如,3个)迷宫形成凸部264。迷宫形成凸部264向环形部件256的直径方向外侧突出,且沿外周壁的周方向延伸。如后述那样,迷宫形成凸部264防止由燃烧器228生成的已燃烧燃料(排气气体)向压气机叶轮222逆流。

124.环状突起部268从压气机叶轮222的朝向涡轮机叶轮224的右端面突出。当环形部

件256的左端面落座于压气机叶轮222的右端面时,环状突起部268嵌合于嵌合孔258。另一方面,所述输出轴204从涡轮机叶轮224的朝向压气机叶轮222的左端面延伸出。另外,在该左端面突出形成有包围输出轴204的嵌合凸部270。当环形部件256的右端面落座于涡轮机叶轮224的左端面时,嵌合凸部270的顶面嵌合于嵌合孔258。据此,压气机叶轮222和涡轮机叶轮224的各自的一部分嵌合于嵌合孔258。环形部件256在该状态下被压气机叶轮222和涡轮机叶轮224夹持。

125.迷宫形成凸部264在外壳体2022(参照图10)的中空内部被中间板266包围。迷宫形成凸部264被插入在该中间板266上形成的孔部272。通过孔部272的内壁和抵接于该内壁的迷宫形成凸部264形成迷宫流路。通过压气机叶轮222生成的压缩空气经由该压气机叶轮222的背面到达迷宫形成凸部264。另一方面,燃烧气体从涡轮机叶轮224到达迷宫形成凸部264。压缩空气的压力比燃烧气体的压力高,因此,能够抑制燃烧气体通过迷宫形成凸部264流入包围压气机叶轮222的空间。

126.如图10所示,在外壳体2022的中空内部,护罩外壳220及压气机叶轮222的各自的一部分和中间板266被扩散器226围绕。在扩散器226的左端形成有第2卡合凸部273。第2卡合凸部273与护罩外壳220的第1卡合凸部238一起卡合于卡合凹部218。通过该卡合,扩散器226被定位固定于内壳体2021。

127.在外壳体2022的中空内部,涡轮机叶轮224被喷嘴230包围,且喷嘴230被燃烧器228包围。在燃烧器228与外壳体2022之间形成有环状的燃烧气体流通路径274。燃烧气体流通路径274是燃烧空气流通的通路。燃料供给喷嘴275被定位固定在外壳体2022的右端面。燃料供给喷嘴275向燃烧器228供给燃料。

128.在燃烧器228形成有用于使燃烧气体流通路径274和燃烧器228的内部连通的中继孔276。如后述那样,通过压气机叶轮222压缩后的燃烧空气经由扩散器226、燃烧气体流通路径274和中继孔276到达燃烧器228的内部。在燃烧器228还形成有未图示的微孔。从微孔排出的空气形成对燃烧器228的内部进行冷却的气帘。

129.喷嘴230具有包围涡轮机叶轮224的最大直径的部位的部位。在该部位形成有未图示的送出孔,该送出孔用于向涡轮机叶轮224供给与燃烧空气一起燃烧后的燃料。另外,下面,还将燃烧后的燃料记作“已燃烧燃料”。“已燃烧燃料”与“燃烧气体”或者“燃烧后的排气气体”同义。

130.在外壳体2022和喷嘴230的右端开设有排出口280。已燃烧燃料通过所述送出孔行进到喷嘴230内之后,通过旋转的涡轮机叶轮224经由排出口280被向外壳体2022外吹出。另外,在排出口280设置有用于排出已燃烧燃料的排出管,但未特别图示。

131.本实施方式所涉及的混合动力系统400基本上如以上那样构成。接着,对混合动力系统400的作用效果进行说明。

132.首先,由电池146供给直流电流。图2和图6所示的换流器150的转换电路152将该直流电流转换为交流电流。交流电流经由u相端子1441、v相端子1442和w相端子1443被向电磁线圈110(u相线圈、v相线圈和w相线圈)供给。交流电流流经电磁线圈110,据此定子36产生交变磁场。因此,吸引力和反作用力交替作用于电磁线圈110与转子34的永磁铁72之间。其结果,旋转轴40开始旋转。作为替代,也可以通过未图示的公知的启动装置来使旋转轴40旋转。

133.在此,如图5所示,在外轴44的右开口端442的外周壁形成有第1内花键66,且在压气机叶轮222的小径圆筒部242的内壁形成有第1外花键239。第1内花键66和第1外花键239彼此啮合。另外,在输出轴204形成有第2内花键254,且在压气机叶轮222的通孔240的内壁形成有第2外花键246。第2内花键254和第2外花键246彼此啮合。因此,旋转轴40的转矩经由压气机叶轮222迅速传递给输出轴204。

134.即,当旋转轴40开始旋转时,输出轴204也与该旋转轴40一体地开始旋转。伴随与此,支承于输出轴204的压气机叶轮222及涡轮机叶轮224与输出轴204一体旋转。如上所述,通过使第1内花键66和第1外花键239啮合,且使第2内花键254和第2外花键246啮合,能够将旋转轴40的转矩充分地传递给输出轴204。

135.并且,旋转轴40的右端部被压入压气机叶轮222的小径圆筒部242的中空内部。另外,输出轴204的左端部被压入压气机叶轮222的内凸缘部248。因此,旋转轴40的轴线和输出轴204的轴线高精度一致。据此,能够充分抑制输出轴204一边偏心一边进行旋转或者一边振动一边进行旋转。

136.除此以外,如图11所示,在压气机叶轮222与涡轮机叶轮224之间夹装有环形部件256。压气机叶轮222的右端面的环状突起部268和涡轮机叶轮224的左端面的嵌合凸部270嵌合于环形部件256的嵌合孔258中。这些嵌合也有助于抑制输出轴204的偏心旋转(振动)。因此,无需设置用于抑制振动的机构。另外,也无需使输出轴204大径化。据此,能够实现混合动力系统400的小型化。

137.并且,在压气机叶轮222的右端面与环形部件256的左端面之间产生摩擦力。在环形部件256的右端面与涡轮机叶轮224的左端面之间也产生摩擦力。通过该摩擦力,压气机叶轮222、环形部件256和涡轮机叶轮224相互紧贴。因此,避免压气机叶轮222、涡轮机叶轮224发生旋转错位。

138.另外,当组装混合动力系统400时,通过上述的嵌合,进行压气机叶轮222和涡轮机叶轮224相对于输出轴204的位置对准(定心)。这样,优选在压气机叶轮222、涡轮机叶轮224之间设置环形部件256,且使压气机叶轮222、涡轮机叶轮224的一部分单独地嵌合于环形部件256的嵌合孔258。据此,易于进行压气机叶轮222和涡轮机叶轮224相对于输出轴204的定心。

139.通过上述旋转,如图10所示,经由内壳体2021的腿部210彼此之间的吸气空间214向护罩外壳220内吸入大气。在此,整流部件96位于内壳体2021的直径中心。如上所述,整流部件96呈随着靠向护罩外壳220而直径缩小的山形形状。并且,缩径部100的表面平滑。因此,被吸入的大气通过整流部件96被整流为流向护罩外壳220。整流部件96的右端从护罩外壳220的左端开口进入,因此大气被有效地导入护罩外壳220内。这样,通过使整流部件96为上述的形状且使顶部102进入护罩外壳220内,能够由护罩外壳220有效地捕集大气。

140.被吸入护罩外壳220内的大气在压气机叶轮222与护罩外壳220之间流通。与护罩外壳220的左开口相比较,压气机叶轮222与护罩外壳220之间足够狭小,因此,在此流通时大气被压缩。即,生成压缩空气。

141.在护罩外壳220形成有吸气口234。因此,压缩空气的一部分从吸气口234分流为气帘空气,流入腔室236。腔室236为环状,具有比吸气口234的容积大的容积。因此,流入腔室236的气帘空气暂时储存在腔室236中。

142.由于形成有多个吸气通路216,因此,从腔室236向各吸气通路216分配压缩空气。在此情况下,分配的气帘空气彼此之间压力可能不同。然而,在本实施方式中,通过吸气口234的压缩空气(气帘空气)流入呈环状的单个腔室236。据此,腔室236内的气帘空气的压力一致。换言之,气帘空气的压力均匀化。这样,腔室236是将气帘空气的压力调节为大致一定的压力调节腔。

143.如上所述,从吸气口234流入的气帘空气是压缩空气的一部分,是高压的。在此,腔室236的容积比吸气口234的容积大,因此,气帘空气通过流入腔室236而扩散。因此,气帘空气的压力下降。如由此理解的那样,腔室236兼作使压缩空气的压力下降的缓冲腔。

144.除了吸气通路216以外,在内壳体2021还形成有排气孔217。过剩的压缩空气经由排气孔217被向燃气涡轮发动机200的外侧(大气)释放。因此,避免腔室236内的气帘空气的压力过度上升。即,能够通过排气孔217来容易地调节腔室236内的压力。

145.在腔室236内,在6个腿部210分别开设有单独形成的吸气通路216的入口。因此,腔室236内的气帘空气接着单独地在6个吸气通路216中流通,据此向第2副壳体20行进。如上所述,在该时间点,气帘空气的压力大致一定。

146.如图7所示,6个吸气通路216的出口全部与集合流路162重叠。因此,流经6个吸气通路216的气帘空气流入集合流路162而在集合流路162中集合,且沿该集合流路162呈圆环状扩散。在该过程中,气帘空气的压力进一步均匀化。

147.气帘空气进一步从集合流路162单独地流入3个上游连通孔164,沿3个空气中继路径166单独地流通。在此之后,气帘空气的一部分被从第1下游连通孔1681~1683排出。另外,气帘空气的剩余部分被从第2下游连通孔1701~1703排出。下面,将被从第1下游连通孔1681~1683排出的气帘空气记作“第1分流空气”。将被从第2下游连通孔1701~1703排出的气帘空气记作“第2分流空气”。

148.对第1分流空气的路径进行说明。第1下游连通孔1681连通于第1中空管部1601的中空内部。第1下游连通孔1682连通于第2中空管部1602的中空内部。第1下游连通孔1683连通于第3中空管部1603的中空内部。因此,第1分流空气在图1等所示的第1中空管部1601~第3中空管部1603的中空内部流通,从旋转电机壳体14的第2端流向第1端。

149.第1中空管部1601~第3中空管部1603位于冷却套24的外周部。冷却介质预先在冷却套24中流通。因此,在第1分流空气沿第1中空管部1601~第3中空管部1603流通的过程中,第1分流空气的热量充分地向冷却介质传导。据此,第1分流空气的温度比较低。即,在本实施方式中,能够通过用于对旋转电机12和换流器150等进行冷却的冷却套24来使第1分流空气降温。因此,无需对燃气涡轮发动机200或者旋转电机系统10另外设置用于对气帘空气进行冷却的冷却设备。因此,能够实现混合动力系统400的小型化。

150.如图2所示,流经第1中空管部1601的第1分流空气流入第2外壳28的内部空间。据此,在第2外壳28内形成气帘。剩余的第1分流空气经由所述相互连通孔流入第1外壳26的中空内部(内部空间)。另一方面,分别流经第2中空管部1602和第3中空管部1603的第1分流空气流入第1外壳26的内部空间。因此,在第1外壳26内,由流经第1中空管部1601~第3中空管部1603的第1分流空气形成气帘。

151.如图3所示,第1外壳26内的剩余的第1分流空气流入在主壳体16形成的收装腔22。如由此理解的那样,第1外壳26和第2外壳28的内部空间位于第1分流空气的流通路径的上

游。主壳体16的收装腔22位于第1分流空气的流通路径的下游。

152.第1外壳26和第2外壳28被配设在主壳体16的第1端(左端)。因此,第1分流空气从收装腔22的左端流入。在此之后,第1分流空气进入圆柱状突起部76的外周壁与绝缘基材112之间的间隙。该间隙是定子36的内孔。

153.在此之后,第1分流空气的一部分经由第1分支路径l向第1插入孔78流通。另外,第1分流空气的剩余部分经由第2分支路径m沿着永磁铁72的外壁与电磁线圈110的内壁之间的间隙向第2插入孔86流通。这样,第1分流空气分支为流向左端(第1端)的第1插入孔78的压缩空气和流向右端(第2端)的第2插入孔86的压缩空气。

154.向第1插入孔78流通的第1分流空气的一部分到达第1插入孔78的第1近位端782。第1分流空气的一部分在该第1近位端782成为第1轴承74的气帘。另一方面,向第2插入孔86流通的第1分流空气的剩余部分经由第3副分支路径941到达第2插入孔86的第2远位端861。第1分流空气的剩余部分在该第2远位端861成为第2轴承84的气帘。

155.对第2分流空气的路径进行说明。第2下游连通孔1701~1703分别单独地重叠于在整流部件96的下摆部98形成的3个导入口104。因此,第2分流空气经由导入口104流入中继室106(整流部件96的中空内部)。

156.如上所述,中继室106的出口在面对压气机叶轮222的小径圆筒部242的位置开口。因此,流入中继室106的第2分流空气与小径圆筒部242相接触。在此之后,第2分流空气的一部分向第4副分支路径942流通。第2分流空气的剩余部分向出口路径943流通。

157.第2分流空气的一部分经由第4副分支路径942到达第2插入孔86的第2近位端862。第2分流空气的一部分在该第2近位端862成为第2轴承84的气帘。这样,第2轴承84被到达第2近位端862的第2分流空气的剩余部分与到达第2远位端861的第1分流空气的一部分夹持。

158.第2分流空气的剩余部分经由出口路径943向护罩外壳220的左端内部排出。在护罩外壳220的左端开口,如上述那样进行吸气。因此,第2分流空气的剩余部分与吸入的大气一起被压气机叶轮222压缩。

159.剩余的第1分流空气经由收装腔22到达排气路径172。剩余的第2分流空气例如经由收装腔22的内壁与电磁线圈110之间的间隙从主壳体16的第2端向第1端流通。在此之后,剩余的第2分流空气到达排气路径172。到达排气路径172的第1分流空气和第2分流空气经由第3中继管3003被回收到气液分离装置302(回收装置)。

160.如上所述,通过设置在内壳体2021与护罩外壳220之间的腔室236,气帘空气的压力均匀化。因此,避免气帘空气产生压力分布。另外,还避免气帘空气产生压力波动。因此,能够一边将气帘空气的压力保持大致一定,一边向第1轴承74和第2轴承84的周围供给该气帘空气。

161.如上所述,中继室106随着靠近第4副分支路径942而宽度变大。并且,从中继室106流出的第2分流空气分支为流向第4副分支路径942的一部分和流向出口路径943的剩余部分。因此,到达第2近位端862的第2分流空气的压力小于流入中继室106之前的第2分流空气的压力。其结果,到达第2远位端861的第1分流空气的压力和到达第2近位端862的第2分流空气的压力均衡。

162.接着,对润滑油的路径进行说明。润滑油作为润滑剂被向第1轴承74和第2轴承84供给。

163.被回收到图9所示的气液分离装置302(油回收装置)且与气帘空气分离的润滑油被循环泵308排出。润滑油经由循环供给线路304,被向在主壳体16形成的输入路径174供给。润滑油从输入路径174流入主油路176。主油路176分支为通往第1副壳体18的第3分支路径n和通往第2副壳体20的第4分支路径r。因此,润滑油分支为沿第3分支路径n流通的润滑油和沿第4分支路径r流通的润滑油。下面,将沿第3分支路径n流通的润滑油记作“第1分流油”。将沿第4分支路径r流通的润滑油记作“第2分流油”。

164.第1分流油经由在第1副壳体18形成的第1流入孔178流入第1副油路180。在此之后,第1分流油经由在第1轴承保持架80形成的第1供油孔182被向第1插入孔78的第1远位端781供给。第1分流油还进入第1轴承74的内孔对该第1轴承74进行润滑。

165.从第1远位端781流到第1近位端782的第1分流油被到达该第1近位端782的第1分流空气(气帘)阻挡。因此,避免第1分流油向第1分支路径l流通。因此,还避免第1分流油浸入旋转轴40与电磁线圈110之间。据此,能够避免旋转电机12被第1分流油污染。

166.剩余的第1分流油流入中空凹部118。在中空凹部118设置有第1排放路径184。因此,中空凹部118内的第1分流油经由第1排放路径184被回收到气液分离装置302中。

167.流经第4分支路径r的第2分流油经由在第2副壳体20形成的油接收孔186,流入第2副油路188。流经第2副油路188的第2分流油被在油分配器192的内部形成的第1引导路径1941和第2引导路径1942分流。从第1引导路径1941的出口流出的第2分流油的一部分被向第2插入孔86的第2近位端862供给。流经第2引导路径1942的第2分流油的剩余部分经由在第2轴承保持架88形成的第2供油孔195被向第2轴承84供给。第2分流油进入第2轴承84的内孔对该第2轴承84进行润滑。

168.进入第2轴承84的内孔的第2分流油被供给到第2远位端861的第1分流空气和供给到第2近位端862的第2分流空气包围。如上所述,供给到第2远位端861的第1分流空气的压力和供给到第2近位端862的第2分流空气的压力均衡。因此,避免第2分流油向第3副分支路径941或者第4副分支路径942流通。因此,避免第2分流油浸入旋转轴40与电磁线圈110之间。另外,还避免第2分流油浸入整流部件96的中继室106。据此,能够避免旋转电机12和整流部件96被第2分流油污染。

169.如上所述,气帘空气的压力被调节为大致一定。因此,在第1轴承74和第2轴承84的周围持续形成规定压力的气帘。因此,防止润滑油从第1轴承74和第2轴承84泄漏。

170.剩余的第2分流油流入由整流部件96和第2外限位部92形成的空间。在第2副壳体20形成有排放口197和第2排放路径196。流入所述空间的第2分流油经由排放口197和第2排放路径196被回收到气液分离装置302。

171.如上所述,气帘空气和润滑油被回收到气液分离装置302。在此,在旋转电机壳体14内,由气帘阻挡润滑油,因此在从排气路径172排出的气帘空气中含有润滑油。即,从排气路径172排出的气帘空气实质上为气液混合物。

172.在本实施方式中,回收装置兼作气液分离装置302。因此,气液混合物被分离为空气和润滑油。空气经由设置于气液分离装置302的释放线路306向大气中释放。另一方面,润滑油被循环泵308从气液分离装置302排出。润滑油进一步从气液分离装置302经由循环供给线路304被再次供给至第1轴承74和第2轴承84。在旋转轴40旋转期间,第1轴承74和第2轴承84被润滑油冷却。

173.这样,通过气液分离装置302将气液混合物分离成润滑油和空气,据此避免在循环供给线路304和循环泵308中发生所谓的空气进入。因此,能够以适宜的排出压力或者流量再次向第1轴承74和第2轴承84供给润滑油。因此,第1轴承74和第2轴承84被充分地润滑。其结果,能够抑制第1轴承74和第2轴承84发生烧伤。

174.并且,在第2分支路径m、第3副分支路径941和第4副分支路径942形成有气帘。通过该气帘,阻止润滑油进入第1外壳26和第2外壳28的内部空间。因此,抑制润滑油附着于u相端子1441、v相端子1442、w相端子1443和热敏电阻148等。换言之,能够避免电端子部和测定器(热敏电阻148)等被润滑油污染。

175.如上所述,气帘空气(第1分流空气和第2分流空气)防止润滑油从第1轴承74和第2轴承84飞散等。在此之后,气帘空气如上述那样被向旋转电机壳体14的外部排出。因此,即使在假设润滑油从第1轴承74或者第2轴承84泄漏的情况下,泄漏的润滑油也伴随着气帘空气被向旋转电机壳体14的外部排出。因此,能够避免泄漏的润滑油流向转子34。另外,还能够避免泄漏的润滑油残留在转子34内。

176.如上所述,向旋转电机壳体14持续供给的气帘空气的压力大致一定。因此,能够持续防止上述的润滑油的飞散。另外,即使在润滑油泄漏的情况下,也能够持续将泄漏的润滑油向旋转电机壳体14的外部排出。

177.不进入吸气口234而通过护罩外壳220与压气机叶轮222之间的压缩空气成为燃烧空气。如图10所示,燃烧空气流入扩散器226内。燃烧空气从在扩散器226的壁部形成的出口孔,向燃烧器228与外壳体2022之间的燃烧气体流通路径274流出。燃烧空气还经由在燃烧器228形成的中继孔276、所述微孔、及燃烧器228与燃料供给喷嘴275之间的间隙等流入燃烧室(燃烧器228的中空内部)。

178.燃烧器228处于被预加热状态。因此,燃烧室也变为高温。从燃料供给喷嘴275向高温的燃烧室供给燃料。燃料与燃烧空气一起燃烧,成为高温的已燃烧燃料。该已燃烧燃料在被从所述送出孔供给到喷嘴230内时在喷嘴230内膨胀。据此,涡轮机叶轮224开始高速旋转。

179.输出轴204保持着涡轮机叶轮224。另外,在该输出轴204上设置有压气机叶轮222。因此,伴随着涡轮机叶轮224高速旋转,输出轴204和压气机叶轮222一体地高速旋转。同时旋转轴40也高速旋转。另外,已燃烧燃料经由设置于排出口280的未图示的排出管被向外壳体2022外排出。

180.介于压气机叶轮222与涡轮机叶轮224之间的环形部件256还发挥作为密封部件的作用,该密封部件用于对压气机叶轮222、涡轮机叶轮224之间进行密封。并且,如图11所示,在环形部件256的外周壁形成有多个迷宫形成凸部264。该迷宫形成凸部264抵接于在中间板266形成的孔部272的内壁。通过压气机叶轮222生成的压缩空气经由该压气机叶轮222的背面到达迷宫形成凸部264。另外,燃烧气体从涡轮机叶轮224到达迷宫形成凸部264。如上所述,压缩空气的压力比燃烧气体的压力高。因此,抑制燃烧气体通过迷宫形成凸部264流入压气机叶轮222。由于以上理由,能避免已燃烧燃料例如从压气机叶轮222、涡轮机叶轮224之间侵入通孔240。

181.在图10中,当输出轴204开始高速旋转时,停止从电池146(参照图6)向电磁线圈110的电流供给。然而,如上所述,由于涡轮机叶轮224已经在高速旋转,因此旋转轴40与涡

轮机叶轮224及输出轴204一体地高速旋转。此时,基于与上述同样的理由,从输出轴204向旋转轴40传递足够的转矩。

182.在图3中,优选为,输出轴204和旋转轴40的旋转方向是小帽螺母58、大帽螺母60和外螺纹部252旋合时的旋转方向的相反方向。这是由于在此情况下能避免在旋转轴40旋转过程中小帽螺母58、大帽螺母60和外螺纹部252松弛。另外,也可以对小帽螺母58、大帽螺母60或者外螺纹部252设置用于防止松弛的机构。

183.旋转轴40保持着永磁铁72,因此,包围永磁铁72的电磁线圈110产生交流电流。交流电流经由u相端子1441、v相端子1442和w相端子1443被输送给图2和图6所示的换流器150。换流器150的转换电路152将该交流电流转换为直流电流。换流器150的控制电路156在判断为与电池146电连接的外部负载(例如,马达)的输出下降时,经由电容器154向电池146(参照图6)供给直流电流。据此,对电池146进行充电。

184.在该过程中,换流器150中的尤其是转换电路152和电容器154带有热量。然而,在本实施方式中,设备外壳158内的转换电路152和电容器154接近冷却套24。因此,转换电路152和电容器154的热量快速向冷却套24内的冷却介质传导。据此,避免转换电路152和电容器154温度过高。

185.电磁线圈110伴随着电流流过而发热。在此,第1分流空气的一部分与定子36的左端相接触。另外,经由收装腔22流向第2插入孔86的第1分流空气的剩余部分与定子36的外壁及内壁相接触。因此,定子36被第1分流空气冷却。另外,冷却介质在设置于主壳体16的冷却套24中流通。旋转电机12被该冷却介质快速冷却。

186.在本实施方式中,单独地设置用于收装旋转电机12的旋转电机壳体14(主壳体16)、和用于收装u相端子1441、v相端子1442及w相端子1443的第1外壳26。因此,主壳体16内的定子36产生的热量的影响不易波及第1外壳26内的u相端子1441、v相端子1442和w相端子1443。另外,伴随着通电,u相端子1441、v相端子1442和w相端子1443也发热。然而,u相端子1441、v相端子1442和w相端子1443被供给到第1外壳26的第1分流空气快速冷却。

187.这样,第1分流空气还兼具对旋转电机系统10中的发热部位进行冷却的功能。电端子部(u相端子1441、v相端子1442和w相端子1443)、电磁线圈110和永磁铁72等被冷却,因此,避免热量的影响波及旋转电机系统10的输出控制等。另外,还避免由于热量而降低电磁线圈110和永磁铁72等的励磁等。其结果,旋转电机系统10的可靠性提高。

188.并且,由于单独地设置收装旋转电机12的主壳体16和收装u相端子1441、v相端子1442及w相端子1443的第1外壳26,因此,旋转电机12和电端子部彼此分离。因此,u相端子1441、v相端子1442和w相端子1443不易受到伴随着转子34旋转而产生的振动的影响。换言之,保护u相端子1441、v相端子1442和w相端子1443免于受到振动损害。另外,如上所述,在第1轴承74和第2轴承84中,通过润滑油来抑制烧伤的发生。因此,旋转电机系统10的耐用性优异。

189.在旋转轴40旋转过程中,通过旋转变压器132来检测该旋转轴40的旋转角度(旋转参数)。具体而言,外嵌于内轴42的左端部422的旋转变压器转子56与旋转轴40一体旋转。据此,旋转变压器定子130产生的电信号经由发送连接器136传递给接收器。读取到电信号的接收器根据该电信号来计算旋转轴40的旋转角度。接收器将计算结果发送给未图示的控制装置等。控制装置等基于该旋转角度,通过运算来求出转数。

190.旋转变压器132被配设在旋转轴40的从旋转电机壳体14露出的突出顶端46。因此,旋转电机壳体14内的定子36的电磁线圈110产生的热量的影响不易波及到旋转变压器132。另外,伴随着转子34的旋转而产生的振动的影响也不易波及到旋转变压器132。除此以外,支承旋转轴40的第1轴承74和第2轴承84被设置在旋转电机壳体14内。因此,通过旋转电机壳体14来抑制第1轴承74和第2轴承84振动。这也使振动的影响不易波及到旋转变压器132。

191.如上所述,在本实施方式中,抑制热量和振动等向旋转变压器132传递。据此,旋转变压器132对旋转角度的检测结果变得准确。另外,旋转变压器132的寿命也延长。

192.能够将旋转变压器132替换为内径和外径更大的另一旋转变压器。在使用1根实心旋转轴作为旋转轴的情况下,当替换为内径和外径大的旋转变压器时,需要更换为大径的实心旋转轴。此时,将大径的实心旋转轴穿过第1轴承74和第2轴承84并不容易。

193.在本实施方式中,由外轴44和内轴42构成旋转轴40。另外,使外轴44穿过第1轴承74和第2轴承84且在内轴42的从外轴44露出的部位设置有旋转变压器转子56。因此,在将旋转变压器132替换为内径和外径更大的另一旋转变压器时,能够通过将内轴42更换为左端部422的直径更大的内轴来应对。由此可知,根据本实施方式,通过更换内轴42,能够应对内径和外径各种各样的旋转变压器。

194.如上所述,本实施方式公开一种混合动力系统(400),该混合动力系统(400)具有旋转电机系统(10)和内燃机(200),其中,所述旋转电机系统(10)具有旋转电机(12)和旋转电机壳体(14),该旋转电机壳体(14)以使该旋转电机的旋转轴(40)能够旋转的方式来支承该旋转电机的旋转轴(40);所述内燃机(200)具有与所述旋转轴一体旋转的输出轴(204),所述混合动力系统(400)具有压气机叶轮(222)、护罩外壳(220)、涡轮机叶轮(224)、扩散器(226)和发动机壳体(202),其中,所述压气机叶轮(222)被设置于所述输出轴,通过压缩外部空气来得到压缩空气;所述护罩外壳(220)包围所述压气机叶轮;所述涡轮机叶轮(224)被设置于所述输出轴;所述扩散器(226)使通过所述压气机叶轮与所述护罩外壳之间的所述压缩空气扩散;所述发动机壳体(202)包围所述护罩外壳、所述扩散器和所述压气机叶轮,在所述护罩外壳上形成有吸气口(234),该吸气口(234)用于将所述压缩空气吸出到所述护罩外壳的外部,在所述发动机壳体上形成有多个吸气通路(216),从所述吸气口吸出的所述压缩空气在所述多个吸气通路(216)中流通,在所述吸气口与所述多个吸气通路之间形成有用于储存所述压缩空气的环形的腔室(236)。

195.由于形成有多个吸气通路,因此,向各吸气通路分配压缩空气。在此情况下,分配的压缩空气压力可能彼此不同。然而,在上述的结构中,单独通过吸气口的压缩空气流入呈环形的单个腔室。其结果,在腔室内压缩空气的压力一致。即,压缩空气的压力被均匀化。

196.另外,当通过吸气口的压缩空气流入腔室时,压缩空气在腔室内扩散。通过该扩散,压缩空气的压力下降。

197.因此,能避免压缩空气产生压力分布。另外,还避免压缩空气产生压力波动。因此,能够将压缩空气的压力保持大致一定。这种压缩空气例如能够在旋转电机壳体作为包围轴承的气帘空气来使用。

198.本实施方式公开一种混合动力系统,所述发动机壳体具有壳体主体(2022)和多个腿部(210),其中,所述壳体主体(2022)收装所述护罩外壳、所述扩散器和所述压气机叶轮;所述多个腿部(210)介于所述壳体主体与所述旋转电机壳体之间,形成有被所述多个腿部彼此包围的吸气空间(214),且所述护罩外壳的一部分露出在所述吸气空间,在所述多个腿部中的1个腿部单独形成所述多个吸气通路中的1个吸气通路。

199.这样,通过在发动机壳体设置多个腿部,能够有效利用腿部彼此之间的空间作为吸气空间。另外,通过在多个腿部的内部形成吸气通路,能够易于向旋转电机壳体输送吸气空气(压缩空气)。这是由于腿部位于发动机壳体与旋转电机壳体之间。并且,在此情况下,无需在其他部件形成吸气通路。

200.本实施方式公开一种混合动力系统,在旋转电机壳体的内部形成有压缩空气流路,通过所述多个吸气通路的所述压缩空气在所述压缩空气流路中流通,且在所述旋转电机壳体的外部设置有连通所述多个吸气通路和所述压缩空气流路的中继连通路径(1601~1603)。

201.这样,在旋转电机壳体的内部,通过吸气通路后的压缩空气经由压缩空气流路进行流通。通过使该压缩空气例如与被收装在旋转电机壳体的内部的旋转电机接触,能够高效地冷却该旋转电机。

202.另外,在旋转电机壳体的内部或者外部设置压缩空气流路和中继连通路径双方的情况下,需要避免压缩空气流路和中继连通路径交叉。因此,压缩空气流路和中继连通路径的设置位置受到限制。与此相对,在本实施方式中,由于在旋转电机壳体的外部设置有中继连通路径,因此,压缩空气流路和中继连通路径不交叉。因此,压缩空气流路和中继连通路径的设置位置的设计自由度提高。

203.本实施方式公开一种混合动力系统,在所述旋转电机壳体中设置有集合流路(162),该集合流路(162)为所述多个吸气通路和所述中继连通路径之间的中继路径,且使流经所述多个吸气通路的所述压缩空气合流。

204.在此情况下,单独流经多个吸气通路的压缩空气在集合流路中合流。因此,与通过吸气口的压缩空气在腔室中合流时同样,能够使单独通过多个吸气通路的压缩空气的压力在集合流路中大致均匀化。因此,更易于使被供给到旋转电机壳体的压缩空气的压力大致一定化。

205.本实施方式公开一种混合动力系统,具有多个所述中继连通路径,且所述集合流路将在该集合流路合流的所述压缩空气分配给多个所述中继连通路径。

206.通过这样设置多个中继连通路径,能够向多个供给目标供给压缩空气。

207.本实施方式公开一种混合动力系统,具有第1轴承(74)和第2轴承(84),所述第1轴承(74)和所述第2轴承(84)位于所述旋转电机壳体与所述旋转轴之间,向所述第1轴承和所述第2轴承供给通过所述压缩空气流路的所述压缩空气。

208.向轴承供给润滑油。因此,压缩空气例如作为防止润滑油从轴承泄漏的气帘空气

使用。据此,无需设置o型圈等密封部件。因此,能够减少零部件数。

209.另外,本发明并不限定于上述的实施方式,在没有脱离本发明的主旨的范围内能够采用各种结构。

210.例如,在该实施方式中,设置有第3副分支路径941和第4副分支路径942。作为替代,也可以将第1分支路径l分支为第1副分支路径和第2副分支路径。在此情况下,从第1副分支路径向第1远位端781供给第1分流空气的一部分,且从第2副分支路径向第1近位端782供给第1分流空气的一部分。作为替代,也可以将第1分支路径l分支为第1副分支路径和第2副分支路径,且设置第3副分支路径941和第4副分支路径942。

211.在燃气涡轮发动机200中,还能够使压气机叶轮222和涡轮机叶轮224为与图10相反的配置。在此情况下,可以在涡轮机叶轮224形成通孔240,且在压气机叶轮222设置输出轴204。除此以外,也可以使压气机叶轮222和涡轮机叶轮224的形式为离心式或者轴流式。如果将压气机叶轮222和涡轮机叶轮224配置在同一轴线上,也可以是组合了离心式和轴流式的多级压气机叶轮和多级涡轮机叶轮的组合。

212.在图3中,构成旋转电机系统10的旋转电机12也可以是通过向电磁线圈110通电来使旋转轴40旋转的电机。在此情况下,u相端子1441、v相端子1442、w相端子1443是从电池146来接受电功率的电端子部。

213.在上述的实施方式中,示例出向旋转电机壳体14供给燃气涡轮发动机200生成的压缩空气的一部分的方式。作为替代,如图12所示,还能够将设置在外部的压缩泵320等作为气体供给源。

214.在此情况下,例如,在第1外壳26形成流通孔322。从压缩泵320输送来的压缩空气流入该流通孔322。另外,在第2副壳体20形成与上游连通孔164相连接的连通孔324。连通孔324被塞柱326堵塞。在该状态下,通过该压缩泵320压缩大气等来得到压缩空气。该压缩空气被向第1中空管部1601~第3中空管部1603供给。

215.在此情况下,能够使压缩空气全部为燃烧空气。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。