一种cigs太阳能光伏折叠包组件的制备方法

技术领域

1.本发明涉及太阳能组件生产技术领域,特别涉及一种cigs太阳能光伏折叠包组件的制备方法。

背景技术:

2.随着社会的发展,户外运动越来越流行,同时户外爱好者对设备的需求越来越多,太阳能作为环保新能源设备可以在户外将太阳能转化成电能,太阳能折叠包是户外使用较多的一种产品。

3.cn 105679866 b公开了一种便携式太阳能电池包的制造方法,包括s1.对电池材料、布料分别进行预层压;s2.对预层压后获得的电池单元、布料层进行裁剪;预层压后,将电池单元进行分组切边形成一个个小的电池单元。s3.将裁剪后的电池单元在布料层上铺设焊接;将电池片正负极极串联,并安装引出usb接头。s4.对电池单元和布料层进行三段层压;s5.对组件进行修边和检测。此方法也是目前cigs太阳能折叠包的通用制备方法。此方法缺点在于:1、cigs电池材料需要用到阻水膜,阻水膜表面的阻水层为氧化硅、氧化铝和氮化硅等陶瓷材料,电池材料预层压时,在高温高压下会对陶瓷材料产生破坏作用,导致出现裂纹进而影响阻水性能;2、电池预层压后,对电池单元边缘进行裁切,这时会把预层压溢出的胶也一起裁切掉,而电池单元也有一定厚度,背面敷设的胶往往不能填充因电池单元厚度所需求的胶量,导致组件在使用中电池边缘的进水和脱层风险;3、电池单元在定位时,通常采用双面压敏胶带对窗口布料和电池边缘的粘接定位,然而压敏胶不耐高温,与布料粘接性能差,不与光伏胶膜融合,易导致组件产生内在气泡,组件长期使用中,水汽进入布料和电池单元之间导致组件脱层;4、在折叠位置只存在布料/eva/导电层/eva/窗口布/eva/氟膜,布料和eva遇水易发生水解,导致组件内部导电层与外界产生联通,产生湿漏电问题。5、组件的三段式层压时间长,制备时间≥60min,工艺复杂,不适合大规模量产。

技术实现要素:

4.本发明的目的在于提供一种cigs太阳能光伏折叠包组件的制备方法,避免预层压对阻水膜材料的破坏,电池单元边缘的溢胶量满足厚度的胶量,避免组件使用中脱层风险,避免产生湿漏电问题,优化了工艺,缩短了生产时间。

5.本发明解决其技术问题所采用的技术方案是:一种cigs太阳能光伏折叠包组件的制备方法,包括以下步骤:(1)正面复合阻水膜制备:在正面阻水膜的正反两面各复合一层胶层得到正面复合阻水膜;(2)背面复合阻水膜制备:在背面阻水膜的正面复合一层胶层得到背面复合阻水膜;(3)对正面复合阻水膜进行裁切,使得正面复合阻水膜的形状与窗口布的多个开窗口整体布置相适配;

(4)对背面复合阻水膜进行裁切,使得背面复合阻水膜的形状与裁切后的正面复合阻水膜形状一致;(5)窗口布置于平板上,正面复合阻水膜对准窗口布定位mark点放置在窗口布上,然后cigs电池片的受光面朝下,将cigs电池片放置在正面复合阻水膜上与窗口布的开窗口对应的位置,接着从cigs电池片上连接出电池导线,按照组件电路设计,用柔性导线将电池导线进行串联,并连接出引出线正负极接口;(6)背面复合阻水膜具有胶层的一面朝下,将背面复合阻水膜覆盖于每个cigs电池片和正面复合阻水膜上,从而形成由正面复合阻水膜、cigs电池片和背面复合阻水膜组成的电池单元;(7)用柔性导线分别与引出线正负极接口相连接,并牵引到组件出线位置并固定,再进行绝缘操作;(8)对电池单元边缘进行点加热,以固定正面复合阻水膜、cigs电池片和背面复合阻水膜,并预留空气通道;(9)将与背布形状相适配的胶膜覆盖于点加热后的电池单元上,接着覆盖上背布,并对布料的边缘进行点加热以固定正面窗口布和背布;与背布形状相适配的胶膜其形状也与窗口布的整体外形相同;(10)翻转步骤(9)处理完成的组件,并在正面窗口布上依次覆盖一层胶膜和氟膜;(11)将步骤(10)处理完成的组件置于隔热托板上,进入层压机热层压;(12)对层压后的组件进行裁切。

6.本发明对正面阻水膜和背面阻水膜均加工有胶层,采用简单的复合方式,不会对阻水膜的阻水层产生破坏,代替了传统的预层压操作,避免了对阻水膜的阻水层产生破坏。

7.作为优选,步骤(3)中,裁切后的正面复合阻水膜具有多个与开窗口相适配的窗口适配区,相邻的窗口适配区之间设有用于折叠区的柔性导线覆盖带。窗口适配区的大小要略大于开窗口,本发明对正面复合阻水膜一体裁切后,相邻的窗口适配区还是连接在一起的,连接处形成的柔性导线覆盖带正处于折叠包折叠时的位置,并能覆盖柔性导线,提供阻水保护,从而解决湿漏电的问题。

8.作为优选,柔性导线覆盖带的宽度为10-40mm,柔性电池导线的设置宽度为2-8mm。柔性导线材料为镀锡铜编织带、软性线路板中的一种。

9.作为优选,步骤(1)和步骤(2)中,胶层的复合方法采用淋膜法或涂布法;胶层的材料为eva、po、poe中的一种。

10.作为优选,步骤(8)和步骤(9)中,点加热的加热点为圆形或方形,加热点在电池单元或布料的每条边上均匀分布,每条边上加热点的数量为1-5个;点加热温度为200-400℃,时间2-10s。本发明通过点加热对组件的各部分进行预固定,这个作用与现有技术的预层压相同,本发明通过点加热的方式是在组件边缘局部短时间加热固定,不存在预层压的溢胶,因此无需裁切后再去热层压,避免预层压溢胶后裁切带来的进水和脱层风险。后面的热层压能完全满足封闭边缘的溢胶量。

11.作为优选,步骤(9)和步骤(10)中,胶膜的材料为eva、po、poe中的一种。

12.作为优选,窗口布和背布采用涤纶布、帆布、牛津布中的一种。

13.作为优选,隔热托板采用耐高温绝缘硬质材料制成,导热系数在0.1-1.0w/m

·

k,

厚度1.0-10mm。隔热托板优选g11环氧板、g10环氧板;本发明为了节约热层压的时间,组件在进入层压腔之前,层压腔的下腔已经预热至135-165℃,上腔预热至80-130℃,如果不设置隔热托板,组件直接置于高温下,氟膜和胶(如eva)容易皱缩,影响后续裁切和光电性能;常规的方法为了解决皱缩问题,往往是在组件进入层压腔后再缓慢升温,这样加工时间大大增加;本发明通过设置隔热托板,组件的背布接触托板,托板隔热系数有特定要求,能缓慢传热,且托板必须是硬性支持板,这样,在组件一进入高温环境时形成缓慢升温效果,从而防止氟膜和eva皱缩,缩短层压加工时间。

14.作为优选,氟膜采用etfe膜、fep膜或pvdf膜。

15.作为优选,步骤(11)中热层压的参数设置如下:下腔保持135-165℃,上腔保持80-130℃,第一步,抽真空,时间为100-300s;第二步,加压1段,时间为30-200s,压力为20-40kpa;第三步,加压2段,时间为30-200s,压力为40-80kpa;第四步,加压3段,时间为80-800s,80-100kpa;四步完成后组件进入冷却腔体进行冷却,冷却温度为室温,压力为40-100kpa;热层压总时间≤25min。本发明进入单独的冷却腔体进行冷却并维持一定压力,以防止氟膜皱缩。

16.本发明的有益效果是:避免预层压对阻水膜材料的破坏,电池单元边缘的溢胶量满足厚度的胶量,避免组件使用中脱层风险,避免产生湿漏电问题,优化了工艺,缩短了生产时间。

附图说明

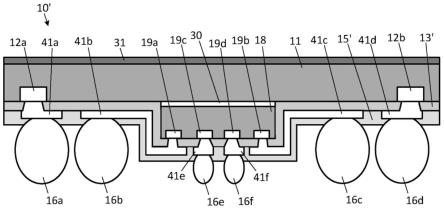

17.图1是本发明窗口布的一种结构示意图;图2是本发明正面复合阻水膜裁切后的一种结构示意图;图3是本发明背面复合阻水膜裁切后的一种结构示意图;图4是本发明背布的一种结构示意图;图5是本发明产品的一种结构示意图。

18.图中,1、开窗口,2、定位mark点,3、窗口适配区,4、柔性导线覆盖带,5、背面复合阻水膜,6、背布,7、电池单元,8、气眼扣,9、接线盒。

具体实施方式

19.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。

20.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

21.本发明实施例中,隔热托板采用耐高温绝缘硬质材料制成,导热系数在0.1-1.0w/m

·

k,厚度1.0-10mm。

22.实施例1:一种cigs太阳能光伏折叠包组件的制备方法,包括以下步骤:(1)正面复合阻水膜制备:在正面阻水膜(市售,日本三菱,pet阻水膜,厚度82微米)的正反两面各采用淋膜法复合一层胶层(eva,100微米)得到正面复合阻水膜;(2)背面复合阻水膜制备:在背面阻水膜(市售,日本三菱,pet阻水膜,厚度82微米)的正面采用淋膜法复合一层胶层(eva,100微米)得到背面复合阻水膜5;

(3)对正面复合阻水膜进行裁切,使得正面复合阻水膜的形状与窗口布的4个开窗口1整体布置相适配(图1和图2);裁切后的正面复合阻水膜具有多个与开窗口相适配的窗口适配区3,相邻的窗口适配区之间设有用于折叠区的柔性导线覆盖带(图2),柔性导线覆盖带4的宽度为25mm;(4)对背面复合阻水膜进行裁切,使得背面复合阻水膜的形状与裁切后的正面复合阻水膜形状一致(图3);(5)窗口布置于平板上,正面复合阻水膜对准窗口布定位mark点2放置在窗口布上,然后cigs电池片的受光面朝下,将cigs电池片放置在正面复合阻水膜上与窗口布的开窗口对应的位置,接着从cigs电池片上连接出电池导线,按照组件电路设计,用柔性导线将电池导线进行串联,并连接出引出线正负极接口,柔性导线的设置宽度为5mm;柔性导线材料采用镀锡铜编织带;(6)背面复合阻水膜具有胶层的一面朝下,将背面复合阻水膜覆盖于每个cigs电池片和正面复合阻水膜上,从而形成由正面复合阻水膜、cigs电池片和背面复合阻水膜组成的电池单元7;(7)用两条柔性导线分别与引出线正负极接口相连接,并牵引到组件出线位置并固定,再进行绝缘操作;电池导线的设置宽度为5mm;(8)对电池单元边缘进行点加热,以固定正面复合阻水膜、cigs电池片和背面复合阻水膜,并预留空气通道;(9),将与背布形状相适配的胶膜(eva)覆盖于点加热后的电池单元上,接着覆盖上背布6(图4),并对布料的边缘进行点加热以固定正面窗口布和背布;(10)翻转步骤(9)处理完成的组件,并在正面窗口布上依次覆盖一层胶膜(eva)和氟膜(etfe膜);(11)将步骤(10)处理完成的组件置于隔热托板(g11环氧板,市售,厚度5mm)上,进入层压机热层压;热层压的参数设置如下:下腔保持150℃,上腔保持100℃,第一步,抽真空,时间为200s;第二步,加压1段,时间为100s,压力为30kpa;第三步,加压2段,时间为100s,压力为60kpa;第四步,加压3段,时间为300s,90kpa;四步完成后组件进入冷却腔体进行冷却,冷却温度为室温,压力60kpa;热层压总时间≤25min;(12)对层压后的组件进行裁切。最后安装零配件如安装接线盒9,气眼扣8等(图5)。

23.步骤(8)和步骤(9)中,点加热的加热点为圆形或方形,加热点在电池单元或布料的每条边上均匀分布,每条边上加热点的数量为1-5个;点加热温度为200-400℃,时间2-10s,加热时,加热点上包裹高温布以防止温度过高影响组件。

24.窗口布和背布采用帆布。

25.实施例2本实施例与实施例1不同之处在于:胶层的复合方法采用涂布法;胶层的材料为poe。胶膜的材料为poe。

26.氟膜采用pvdf膜。

27.导线覆盖带的宽度为10mm,电池导线的设置宽度为2mm。

28.隔热托板采用g10环氧板,市售,厚度10mm。

29.窗口布和背布采用涤纶布。

30.热层压的参数设置如下:下腔保持165℃,上腔保持130℃,第一步,抽真空,时间为100s;第二步,加压1段,时间为30s,压力为40kpa;第三步,加压2段,时间为30s,压力为80kpa;第四步,加压3段,时间为80s,100kpa;四步完成后组件进入冷却腔体进行冷却,冷却温度为室温,压力为100kpa;热层压总时间≤25min。

31.实施例3本实施例与实施例1不同之处在于:氟膜采用fep膜。

32.导线覆盖带的宽度为40mm,电池导线的设置宽度为8mm。

33.隔热托板采用g11环氧板,市售,厚度1.0mm。

34.热层压的参数设置如下:下腔保持135℃,上腔保持80℃,第一步,抽真空,时间为300s;第二步,加压1段,时间为200s,压力为20kpa;第三步,加压2段,时间为200s,压力为40kpa;第四步,加压3段,时间为800s,80kpa;四步完成后组件进入冷却腔体进行冷却,冷却温度为室温,压力为40kpa;热层压总时间≤25min。

35.实施例4本实施例与实施例1不同之处在于:窗口布有的20个开窗口。

36.以实施例4的产品作为代表进行光电性能测试,测试标准参照iec 61215:2016,太阳辐照度1000w/m2,am1.5g,25℃。测试结果见下表:由上表可知,本发明的工艺生产的组件与现有工艺生产的组件光电性能无明显差异。

37.以实施例4的产品作为代表进行湿热老化(85℃/rh85%),200小时测试,查看湿热衰减情况。老化测试方法参照iec 61215:2016。测试结果见下表:由上表可知,在老化测试中,本发明的工艺生产的组件衰减率明显优于现有工艺生产的组件。

38.以实施例1-4的产品作为代表进行湿漏电测试,测试标准参照iec61215:2016湿漏

电流测试;测试结果见下表: 组件电阻/mω漏电流/μa现有工艺1.166428.8实施例1>50<10实施例2>50<10实施例3>50<10实施例4>100<5由上表可知,在湿漏电测试中,本发明的工艺生产的组件漏电流明显远小于现有工艺生产的组件。

39.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。