1.本实用新型涉及挂篮的反力预压技术领域,尤其涉及一种造桥机挂篮反力预压装置。

背景技术:

2.随着高速铁路建设的迅速发展,大跨度桥梁在高速铁路建设中所占的比例越来越大,悬臂造桥机在大跨度桥梁的建设中起到至关重要的作用。悬臂造桥机的预压是生产过程中十分重要且危险性极高的一项工作。

3.目前悬臂造桥机挂篮的反力预压是在梁体的腹板正下方安装千斤顶,通过底横向分配梁及精轧螺纹钢将加载试验荷载传递到箱梁顶。由于荷载集中在腹板处并不能模拟实际的荷载分布情况。因此在预压时模拟实际的荷载分布变得尤为重要,亟需发明一种能模拟出实际施工荷载分布的预压装置,确保挂篮预压更加贴近实际工况。

技术实现要素:

4.为了解决现有技术中存在的上述不足,本实用新型提供了一种造桥机挂篮反力预压装置,能模拟出实际施工时挂篮上的荷载分布,挂篮预压效果更贴近实际。

5.实现本实用新型上述目的所采用的技术方案为:

6.一种造桥机挂篮反力预压装置,所述造桥机挂篮包括底平台纵梁、内模纵梁和外模纵梁,所述反力预压装置包括上反力预压模块和下反力预压模块;

7.上反力预压模块包括上反力梁、上加载油缸、内模分配架和外模分配架,其中内模分配架安装于内模纵梁上,外模分配架安装于外模纵梁上,所述内模分配架和外模分配架上均安装上加载油缸,且所有的上加载油缸均位于一条直线上,上加载油缸上安装反力梁;

8.下反力预压模块包括反力架、下反力梁、下加载油缸和底分配架,其中底分配架安装于底平台纵梁上,底分配架上均安装下加载油缸,且所有的下加载油缸均位于一条直线上,下加载油缸上安装下反力梁,所述反力架包括水平杆和斜杆,水平杆和斜杆分别与0#块箱梁腹板的前端设置的预埋件销接,且斜杆与0#块的销接处位于水平杆与0#块的销接处的正上方,水平杆与斜杆销接,且水平杆与斜杆销接处的前端安装于下反力梁上方;

9.所述上反力梁和下反力梁之间分布连接有锚杆。

10.所述内模分配架包括2根内模横向分配梁和1根内模纵向分配梁,2根内模横向分配梁跨坐安装于每组内模纵梁上,1根内模纵向分配梁跨坐安装于内模横向分配梁上,上加载油缸放置于内模纵向分配梁上。

11.所述外模分配架包括2根外模横向分配梁和1根外模纵向分配梁,2根外模横向分配梁跨坐安装于每组外模纵梁上,1根外模纵向分配梁跨坐安装于外模横向分配梁上,上加载油缸放置于外模纵向分配梁上。

12.所述底分配架包括2根底横向分配梁和1根底纵向分配梁,2根底横向分配梁安装于1根底平台纵梁上,底纵向分配梁跨坐安装于底横向分配梁上,下加载油缸放置于底纵向

分配梁上。

13.所述底横向分配梁与底平台纵梁之间连接有楔垫块。

14.所述内模分配架的数量与挂篮的内模纵梁的组数相对应,外模分配架的数量与挂篮的外模纵梁的组数相对应,上加载油缸的数量为内模分配架和外模分配架的数量之和。

15.所述底分配架以及下加载油缸的数量与挂篮的底平台纵梁的根数相对应。

16.所述反力架的数量与箱梁腹板的数量相对应。

17.所述锚杆设置有4根,分别在挂篮上对应中腹板位置处的两侧,以及对应两个边腹板位置处的内侧。

18.所述预埋件由q355钢板组焊而成。

19.与现有技术相比,本实用新型提供的技术方案有以下优点:

20.1、本实用新型中提供的用于造桥机挂篮得反力预压装置,巧妙地将上加载油缸、下加载油缸按施工实际情况分布在挂篮的各荷载区域,即可在挂篮上对应箱梁的翼板、顶板和腹板下的位置处均设置加载油缸进行加载预压,能将荷载分配至挂篮的内模纵梁、外模纵梁及底平台纵梁上,使整个挂篮受力情况更接近混凝土灌注工况,能更准确的确定各个主要构件的变形值,为后期线性控制提供有力的科学依据。

21.2、本实用新型中提供的反力预压装置主要结构为工字钢,安装简单,结构牢固,安全系数高。

附图说明

22.图1为本实用新型中造桥机挂篮反力预压装置的安装侧视图;

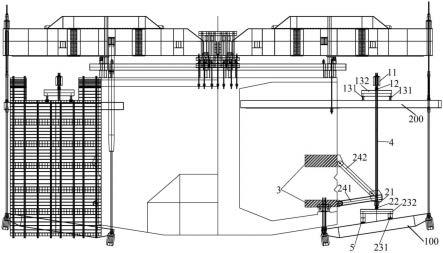

23.图2为本实用新型中造桥机挂篮反力预压装置的安装主视图;

24.图中:100-底平台纵梁,200-内模纵梁,300-外模纵梁;

25.11-上反力梁,12-上加载油缸,131-内模横向分配梁,132-内模纵向分配梁,141-外模横向分配梁,142-外模纵向分配梁,21-下反力梁,22-下加载油缸,231-底横向分配梁,232-底纵向分配梁,241-水平杆,242-斜杆,3-预埋件,4-锚杆,5-楔垫块。

具体实施方式

26.下面结合附图和具体实施例对本实用新型做详细具体的说明。

27.本实用新型提供的造桥机挂篮反力预压装置的安装示意图如图1和图2所示。

28.造桥机挂篮包括底平台纵梁100、内模纵梁200和外模纵梁300,其中底平台纵梁设置有六根,内模纵梁设置有两组,每组两根,外模纵梁设置有两组,每组两根,挂篮结构为现有技术,此处不再详细说明。

29.本实施例中反力预压装置包括上反力预压模块和下反力预压模块。

30.上反力预压模块包括上反力梁11、上加载油缸12、内模分配架和外模分配架。其中内模分配架安装于内模纵梁上,外模分配架安装于外模纵梁上,内模分配架和外模分配架根据内模纵梁和外模纵梁的组数均设置有两组。具体地,每组内模分配架包括2根内模横向分配梁131和1根内模纵向分配梁132,2根内模横向分配梁跨坐安装于每组内模纵梁上,1根内模纵向分配梁跨坐安装于内模横向分配梁上;类似的,每组外模分配架包括2根外模横向分配梁141和1根外模纵向分配梁142,2根外模横向分配梁跨坐安装于每组外模纵梁上,1根

外模纵向分配梁跨坐安装于外模横向分配梁上。每根内模纵向分配梁和外模纵向分配梁上均安装上加载油缸,上加载油缸对应设置有四个,四个上加载油缸均位于一条直线上,上加载油缸上安装上反力梁,从而将加载的油缸载荷分配至内模纵梁和外模纵梁上,使内模纵梁和外模纵梁受力状况更接近混凝土灌注工况,上反力梁用于承受内模纵梁和外模纵梁加载油缸荷载。

31.下反力预压模块包括反力架、下反力梁21、下加载油缸22和底分配架,其中底分配架安装于底平台纵梁上,底分配架根据底平台纵梁的根数对应设置有六组。具体地,底分配架包括2根底横向分配梁231和1根底纵向分配梁232,2根底横向分配梁安装于1根底平台纵梁上,底横向分配梁与底平台纵梁之间连接有楔垫块5,通过楔垫块将底平台纵梁与底横向分配梁之间的间隙垫平,1根底纵向分配梁跨坐安装于2根底横向分配梁上,底纵向分配梁上均安装下加载油缸,下加载油缸对应设置有六个,且六个下加载油缸均位于一条直线上,下加载油缸上安装下反力梁。本实施例中,六组底分配架共用2根底横向分配梁,见图2。从而将整个底平台加载的油缸载荷分配到底平台的纵梁上,使底平台的受力状况更接近混凝土灌注工况。具体地,上加载油缸和下加载油缸均为千斤顶。

32.反力架包括水平杆241和斜杆242,水平杆和斜杆分别与0#块箱梁腹板的前端设置的预埋件3销接,且斜杆与0#块的销接处位于水平杆与0#块的销接处的正上方,水平杆与斜杆销接,且水平杆与斜杆销接处的前端安装于下反力梁上方。本实施例中,反力架的数量与箱梁腹板的数量相对应,具体地,0#块箱梁有3道腹板,每个腹板上设置上下两个预埋件,反力架对应设置有三组,见图2。预埋件由q355钢板组焊而成。

33.所述上反力梁和下反力梁之间分布连接有锚杆4,本实施例中锚杆设置有4根,分别在挂篮上对应中腹板位置处的两侧,以及对应两个边腹板位置处的内侧,见图2。下反力梁为底平台纵梁的加载油缸的横向分配梁,同时也是锚杆的锚固横梁,将加载试验载荷传到反力架前节点(水平杆与斜杆销接处的前端),再通过反力架将载荷传递到0#块的箱梁上。上反力梁为内模纵梁和外模纵梁的加载油缸的横向分配梁,用于承受内模纵梁和外模纵梁加载油缸荷载,并通过锚杆将荷载传到下反力梁上。

34.本实用新型提供的造桥机挂篮反力预压装置的反力预压方法,包括以下步骤:

35.s1、按照造桥机安装程序在0#块上安装造桥机及其挂篮;

36.s2、在底平台纵梁上安装下反力预压模块,具体包括:

37.s21、安装底分配架,在底平台纵梁上底平台纵梁与底分配架之间的间隙通过楔垫块垫平;

38.s22、在底分配架上安装下加载油缸;

39.s23、安装下反力梁;

40.s24、安装反力架;

41.s3、分别上反力预压模块;

42.s31、在内模纵梁和外模纵梁上分别内模分配架和外模分配架;

43.s32、在内模分配架和外模分配架上安装上加载油缸;

44.s33、安装上反力梁;

45.s4、安装上反力梁和下反力梁之间的锚杆;

46.s5、加载预压,观测预压变形数据;

47.加载预压可以通过与上加载油缸和下加载油缸连接的油管、液压控制台及电器系统控制;

48.s6、预压完成后,按安装相反的顺序拆除反力预压装置。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。