1.本发明属于缝纫机技术领域,特指一种缝纫机及其抬牙机构。

背景技术:

2.cn201710164198.0公开了一种缝纫机的抬牙送料驱动机构及缝纫机,该技术采用独立的驱动电机驱动牙架上下运动,完成抬牙,其实现了快速调节牙架的抬牙量,从而和送料驱动机构进行配合,达到变化送料牙送料轨迹的作用,从而适应不同缝料。

3.在缝纫机的领域,驱动电机是一个成本相对较高的零件。因此,申请人试图研发一种新的抬牙机构,能够基于该抬牙机构进行整合缝纫机的其余机构,实现多项动作,从而降低成本。

技术实现要素:

4.本发明的目的是提供一种结构简单,安全可靠的缝纫机的抬牙机构,以及基于该抬牙机构联动其余机构的缝纫机。

5.本发明的目的是这样实现的:

6.一种缝纫机的抬牙机构,其设置在缝纫机的机架下部,用于驱动缝纫机的抬牙轴,包括

7.第一抬牙曲柄,其固定在抬牙轴上,并具有受力端;所述受力端具有可摆动的第一方向和第二方向,第一方向和第二方向互相相反;

8.第一连杆,其一端与第一抬牙曲柄铰接,第一连杆的另一端为移动端;移动端沿着设定的移动轨迹行走,该设定的移动轨迹为弧形曲线l或直线;

9.所述移动轨迹上设置有端点一、变换点和端点二;

10.所述端点一设置在移动轨迹的一端,所述变换点设置在移动轨迹的中部,所述端点二设置在移动轨迹的另一端;

11.所述移动端移动至端点一时,第一抬牙曲柄向第一方向摆动至极限位置一;

12.所述移动端移动至变换点时,第一抬牙曲柄向第二方向摆动至极限位置二;

13.所述移动端移动至端点二时,第一抬牙曲柄向第一方向摆动至极限位置三;

14.所述端点一、端点二和受力端的连线近似等腰三角形;

15.第一电机,其固定在机架下部,并具有电机轴;所述电机轴驱动所述移动端沿着设定的移动轨迹往复移动。

16.第一传动件,其一侧为转动端,另一侧为摆动端;所述第一传动件以转动端为中心,可转动的设置于机架下部;所述摆动端开设有卡槽,抬牙偏心轮位于卡槽内,并带动所述摆动端;所述摆动端的一侧设置有铰接部;抬牙偏心轮固定安装在第一电机的电机轴上;

17.曲柄连杆组件,其安装在抬牙轴和铰接部之间,并将铰接部的动力传递给抬牙轴。

18.优选的,所述曲柄连杆组件包括第一连杆和第一抬牙曲柄;第一抬牙曲柄固定安装在抬牙轴上,第一抬牙曲柄的受力端和所述铰接部通过所述第一连杆连接。

19.优选的,所述抬牙偏心轮和所述卡槽的配合方式为:

20.所述抬牙偏心轮的外径与所述卡槽的宽度相适应,使得抬牙偏心轮外壁贴合卡槽的内壁;

21.或,所述抬牙偏心轮的外部套装有轴承,所述轴承设置在所述卡槽内;所述轴承的外径与所述卡槽的宽度相适应,使得轴承的外壁贴合卡槽的内壁。

22.优选的,所述轴承的一侧或两个相对的侧面设置有止转平面,所述止转平面与卡槽的内壁贴合。

23.优选的,所述转动端位于电机轴下部的远离所述抬牙轴的一侧,使得转动端的转动中心和所述电机轴转动中心的连线呈倾斜设置;所述铰接部位于摆动端的靠近抬牙轴的一侧。

24.优选的,所述连线与竖向平面的夹角j为10~20度。

25.优选的,所述第一传动件为拨叉,拨叉的上部为敞开的叉口,叉口两侧的内壁互相平行并形成所述卡槽;所述抬牙偏心轮可在卡槽内滑动。

26.优选的,所述第一电机以外高内底的姿态倾斜设置。

27.优选的,所述转动端安装在第一电机的端盖上。

28.优选的,所述转动端安装在电机端盖的固定孔上。

29.一种缝纫机,包括所述的抬牙机构。

30.本发明相比现有技术突出且有益的技术效果是:

31.1、本发明的电机轴转动过程中,使得抬牙机构形成若干段的牙齿从高到低,或从低到高的连续变化;选取其中一部分作为抬牙机构的工作区域,其余部分都可以分配给其他机构,使得抬牙机构和其他机构可以共用一个驱动源,从而实现传动系统的简化。

32.2、本发明的抬牙机构的抬牙偏心轮和第一传动件配合,使得电机轴在转动过程中,抬牙轴始终保持在较小的幅度转动;在调校良好的情况下,可以做到牙齿高度在-1mm~1.5mm之间调节;抬牙机构的动作幅度较小,也进一步支持其余机构的联动。

33.3、本发明的抬牙偏心轮的外部套装有轴承,再通过轴承安装在卡槽内;该设计使得传动结构的耐磨性增强;而且,可以在轴承的一侧或两个相对侧设置止转平面,使得轴承和卡槽之间不发生旋转,直发生平移;轴承和卡槽之间从点配合变成面配合,稳定性更好;抬牙偏心轮可相对轴承转动,轴承在卡槽内滑动,通过这一套传动结构使得第一传动件摆动幅度较小,不影响其余机构的动作。

34.4、本发明的转动端的转动中心和电机轴转动中心的连线呈倾斜设置,而且铰接部位于摆动端的靠近抬牙轴的一侧,该设计使得抬牙机构的调校较为简便。

35.5、本发明的第一电机倾斜的安装姿态也不会影响到旋梭轴的传动,利于现有零部件的沿用。

36.6、本发明的抬牙机构可以和剪线机构、抬压脚机构、送布机构进行组合,使得缝纫机的传动结构优化,成本降低。

附图说明

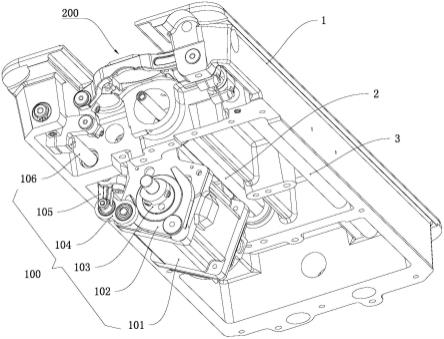

37.图1是抬牙机构装在机架下部的示意图。

38.图2是抬牙机构带动牙架组件的示意图。

39.图3是抬牙机构的结构示意图。

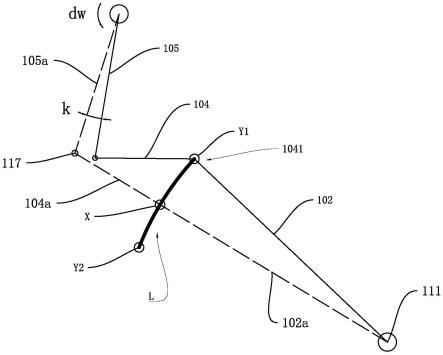

40.图4是抬牙机构的原理示意图。

41.图5是第一实施例的移动端的运动轨迹示意图。

42.图6是电机轴转动360度的区域分配和牙齿高度的示意图。

43.图7是抬牙偏心轮摆动至远离抬牙轴的示意图。

44.图8是抬牙机构的抬牙偏心轮摆动至接近抬牙轴的示意图。

45.图9是抬牙机构的轴承的示意图。

46.图10是第一电机安装在机架下部的倾斜姿态的示意图。

47.图11是装载有抬牙机构的缝纫机的示意图。

48.图12是抬牙机构、送布机构、剪线机构和抬压脚机构的配合示意图。

49.图13是抬牙机构、剪线机构和抬压脚机构的配合示意图。

50.图14是抬牙机构和剪线机构的配合示意图之一。

51.图15是抬牙机构和剪线机构的配合示意图之二。

52.图16是送布机构带动牙架组件的示意图。

53.图17是送布机构的内部结构示意图。

54.图18是电机轴转动360度的区域分配示意图。

55.图19是第三实施例的抬牙机构的结构示意图。

56.图20是第四实施例的抬牙机构的结构示意图。

57.图21是第五实施例的抬牙机构的结构示意图。

58.图22是第五实施例的移动端的运动轨迹示意图。

59.图23是第五实施例的抬牙机构的第一抬牙曲柄向内摆动至极限位置一的示意图。

60.图24是第五实施例的抬牙机构的第一抬牙曲柄向外摆动至极限位置二的示意图。

61.图25是第五实施例的抬牙机构的第一抬牙曲柄向内摆动至极限位置三的示意图。

62.附图标记:

63.1-机架;2-旋梭轴;3-送布轴;4-油盒;

64.100-抬牙机构;101-第一电机;102-第一传动件;103-抬牙偏心轮;104-第一连杆;105-第一抬牙曲柄;106-抬牙轴;107-电机轴;108-端盖;109-轴承;110-卡槽;111-转动端;112-摆动端;113-铰接部;114-曲柄连杆组件;115-第二抬牙曲柄;116-第二连杆;117-受力端;118-第三连杆;119-辅助臂;120-拨叉;

65.1012-电机固定架;1081-固定孔;1091-止转平面;1021-叉口;1111-连线;1112-竖向平面;1121-内壁;1041-移动端;

66.200-牙架组件;300-抬压脚机构;301-第二传动件;302-铰接轴;303-抬压脚滚轮;304-抬压脚凸轮;305-拉杆;306-扭簧;

67.3011-第一侧臂;3012-第二侧臂;3041-抬压脚凸轮的工作曲面;3042-抬压脚凸轮的非工作曲面;

68.400-剪线机构;401-剪线凸轮;402-剪线轴;403-剪线曲柄;405-剪线滚轮;

69.4011-剪线凸轮的非工作曲面一;4013-剪线凸轮的非工作曲面二;4012-剪线凸轮的工作曲面;

70.500-送布机构;501-送布电机;502-支撑轴;503-送布电机的电机轴;504-送布曲

柄一;505-送布连杆;506-送布曲柄二;507-牙架座;508-调节轴;509-凸轮轴部;

71.5021-支撑部;5061-套管部;5071-锁紧部;5072-桥梁部;5073-卡套部;

72.t-菱形;l-弧形曲线;y1-弧形曲线的端点一;y2-弧形曲线的端点二;

73.a1-转角区域a的起始位置;a2-转角区域a的结束位置;

74.x-变换点(也是转动端、铰接部、第一抬牙曲柄的受力端呈一直线时,铰接部的位置点);

75.105a-呈一直线时的第一抬牙曲柄;104a-呈一直线时的第一连杆;102a-呈一直线时的第一传动件;

76.dw-牙齿上升时的抬牙轴转动方向;k-第一抬牙曲柄的摆动角度。

具体实施方式

77.下面结合附图以具体实施例对本发明作进一步描述,参见图1-图19:

78.实施例1:一种缝纫机的抬牙机构,其设置在缝纫机的机架1下部,用于驱动缝纫机的抬牙轴106,包括

79.第一电机101,其固定在机架1下部;

80.转换机构,其用于将电机轴107的转动转换为第一抬牙曲柄105的摆动;所述电机轴107的单次行程范围内,至少驱动所述移动端1041沿着设定的移动轨迹往复移动一次;所述电机轴转动一周,使得第一抬牙曲柄105往复摆动四次;

81.第一抬牙曲柄105带动所述抬牙轴106,第一抬牙曲柄105的每一次摆动均使得牙架组件200完成一次上下运动。第一抬牙曲柄105固定在抬牙轴106上,并具有受力端117;受力端具有可摆动的第一方向和第二方向,第一方向和第二方向互相相反;具体的,相对于缝纫机机架来说,第一方向是向外摆动,第二方向是向内摆动。

82.转换机构包括第一连杆104;第一连杆104,其一端与第一抬牙曲柄105铰接,第一连杆104的另一端为移动端1041;移动端1041沿着设定的移动轨迹行走,该设定的移动轨迹为弧形曲线l或直线;

83.所述移动轨迹l上设置有端点一y1、变换点x和端点二y2;

84.所述端点一设置在移动轨迹的一端,所述变换点设置在移动轨迹的中部,所述端点二设置在移动轨迹的另一端;

85.所述移动端1041移动至端点一时,第一抬牙曲柄105向第一方向摆动至极限位置一;

86.所述移动端1041移动至变换点时,第一抬牙曲柄105向第二方向摆动至极限位置二;

87.所述移动端1041移动至端点二时,第一抬牙曲柄105向第一方向摆动至极限位置三;

88.所述端点一y1、端点二y2和受力端117的连线近似等腰三角形;受力端117是以抬牙轴的轴线为中心进行摆动的,但是这个摆动幅度总体较小;无论是极限位置一、极限位置二,还是极限位置三,所述端点一y1、端点二y2和受力端117的连线近似等腰三角形。相比较而言,处于极限位置二时,更为接近等腰三角形,并且近似一个正三角形。

89.第一电机101,其固定在机架1下部,并具有电机轴107;所述电机轴107驱动所述移

动端1041沿着设定的移动轨迹往复移动。

90.如图4、5、6所示,移动端1041(即,第一连杆104和第一传动件102的铰接部113)的轨迹为一条以转动端111为圆心的弧形曲线l;在移动端1041位于该弧形曲线的端点一y1位置时,将电机轴转动360度会发生如下动作:

91.1、第一传动件102会往复摆动一次;移动端1041沿着弧形曲线l正向走一次并到达弧形曲线的端点二y2,再反向走一次回到弧形曲线的端点一y1;第一抬牙曲柄105往复摆动四次,第一抬牙曲柄的摆动角度k幅度较小;可以在产品生产时,通过调节第一抬牙曲柄105和抬牙轴106之间的初始位置,在第一抬牙曲柄105摆动到接近中间位置时,使得牙齿基本与针板齐平,从而实现每一次摆动的牙齿高度在-1mm~1.5mm之间调节;

92.2、当转动端111、铰接部113和第一抬牙曲柄105的受力端呈一直线时,铰接部113所处的位置点就是变换点x,变换点x处于弧形曲线的中部,变换点x并不要求均分弧形曲线l;铰接部113会两次经过位置点x;

93.铰接部113处于变换点x时,第一抬牙曲柄105向外摆动至最大位置(牙齿处于最低点);第一抬牙曲柄105、第一连杆104和第一传动件102的状态如图4的虚线所示;

94.铰接部113处于弧形曲线的端点一y1和弧形曲线的端点二y2位置时,第一抬牙曲柄105向内摆动到最大位置(牙齿处于高点位置,弧形曲线的端点一y1和弧形曲线的端点二y2的牙齿高度可以不同);

95.3、第一抬牙曲柄105往复摆动四次,使得牙齿的高度轨迹形成四段可选的调节区域,在调节区域中选取一个区域(牙齿相对针板在-0.5mm~1mm范围)供抬牙机构使用,其余区域都可以分配给别的机构。

96.下面对《抬牙机构》的第一连杆的具体驱动结构进行展开进一步的论述。

97.第一连杆104和第一传动件102配合;第一传动件102,其一侧为转动端111,另一侧为摆动端112,转动端111和摆动端112之间的第一传动件102主体形状并无具体要求,能够实现转动端111和摆动端112的连接即可;所述第一传动件102以转动端111为中心,可转动的设置于机架1下部(转动端111可以直接铰接在机架上,也可以铰接在电机壳体上,从而间接的铰接在机架上)。本实施中,第一传动件102一侧设置有辅助臂119;第一传动件102和辅助臂119之间形成卡槽110;需指出的,辅助臂119可以和第一传动件102在形态上存在区别,例如将辅助臂119外端部延长并与第一传动件102结合,使得卡槽形态改变为封闭式,其不影响本质的传动效果。如图3所示,第一传动件102和辅助臂119左右对称,实质形成了拨叉的结构,使得整体的运转稳定性较好,受力较为均衡,间接提高了第一电机101的调节精度,是一种较佳的选择。

98.抬牙偏心轮103,其固定安装在第一电机的电机轴107上。抬牙偏心轮103从电机轴获取动力,同时又能够将该抬牙偏心轮的运动局限于小幅度往复运动;电机轴转动360

°

之后,可以继续转动进入一个新的360

°

工作区域,无需倒转;所述抬牙偏心轮103位于卡槽110内,并带动所述摆动端112;所述摆动端112的一侧设置有铰接部113;抬牙偏心轮103转动的时候,也可以沿着卡槽110移动。通过卡槽110和抬牙偏心轮103的配合,进一步过滤掉竖直方向的运动,简化为第一传动件102的摆动。如图10所示,拨叉的实际摆动范围只是略微超出了的第一电机101的端盖108,可见该结构设计极为紧密。

99.曲柄连杆组件114,其安装在抬牙轴106和铰接部113之间,并将铰接部113的动力

传递给抬牙轴106。所述曲柄连杆组件114包括第一连杆104和第一抬牙曲柄105;第一抬牙曲柄105固定安装在抬牙轴106上,第一抬牙曲柄105的受力端和所述铰接部113通过所述第一连杆104连接;在铰接部113的两侧分别设置有转动端111和第一抬牙曲柄105的受力端。

100.在送布的过程中,牙齿是需要承受阻力的,这部分阻力可以依靠第一抬牙曲柄105、第一连杆104和第一传动件102形成的传动结构进行承担;第一电机101主要起到调节作用,可以间接的提高第一电机101的调节精度。如果没有第一传动件102,则全部的力都会集中到第一电机101上,第一电机101进一步还需要承担牙齿的负荷,会使得调节精度下降,使用寿命降低。

101.如图7,8所示,抬牙偏心轮103和所述卡槽110的配合,使得第一传动件102运动幅度较小;缝纫机底座下部的空间是有限的,第一传动件102的运动幅度越小,惯性越小,适用性越好,精密度越高,系统稳定性越好;所述抬牙偏心轮103和所述卡槽110的配合方式为:

102.所述抬牙偏心轮103的外部套装有轴承109,所述轴承109设置在所述卡槽110内;所述轴承109的外径与所述卡槽110的宽度相适应,使得轴承109的外壁贴合卡槽110的内壁1121。轴承的设计,使得整套系统的耐磨性以及使用寿命等得到提高。

103.优选的,所述轴承109的一侧或两个相对的侧面设置有止转平面1091,所述止转平面1091与卡槽110的内壁1121贴合。止转平面1091实质就是在轴承的一侧或两侧略微打磨,形成光滑的平面;使得轴承和卡槽的配合由点和面的配合,变成面和面的配合,提高了耐磨性,以及产品的稳定性。

104.优选的,所述转动端111位于电机轴107下部的远离所述抬牙轴106的一侧,使得转动端111的转动中心和所述电机轴转动中心的连线1111呈倾斜设置;所述铰接部113位于摆动端112的靠近抬牙轴106的一侧。抬牙轴106带动牙架组件200的结构为现有技术,本技术就不再展开。

105.优选的,所述连线1111与竖向平面1112的夹角j为10~20度。该范围内,弧形曲线的端点一y1、弧形曲线的端点二y2、转动端111、以及第一抬牙曲柄105的受力端,这四个点依次连线围成的四边形呈菱形t;使得牙齿的高度变化更为平顺,形成四段的连续变化区域,适合抬牙机构与其他机构的联合。当转动端111、铰接部113和第一抬牙曲柄105的受力端呈一直线时,转动端111到变换点x的距离记为l1,受力端117到变换点x的距离记为l2,l1约等于l2的3倍。

106.优选的,所述第一传动件102为拨叉120,拨叉的上部为敞开的叉口1021,叉口两侧的内壁互相平行并形成所述卡槽110;所述抬牙偏心轮103可在卡槽110内滑动。拨叉的设计,占据的空间最小,达成的效果较为优秀。

107.优选的,所述第一电机101以外高内底的姿态倾斜设置;使得第一电机不会侵占原有的旋梭轴的位置;

108.所述转动端111安装在第一电机101的端盖108上。

109.优选的,所述转动端111安装在电机端盖108的固定孔1081上,电机倾斜安装时,电机端盖的位于下部角落上的孔位,可以直接用于安装拨叉,稳定可靠,无需额外设计拨叉的安装位置,避免与其余机构发生干扰。

110.实施例2,本实施例与是实施例1基本相同,其不同之处在于,取消了轴承的设计,抬牙偏心轮103直接与卡槽110的内壁贴合,其缺点是容易磨损;所述抬牙偏心轮103的外径

与所述卡槽110的宽度相适应,使得抬牙偏心轮103外壁贴合卡槽110的内壁;

111.实施例3,本实施例与是实施例1基本相同,其不同之处在于,所述抬牙偏心轮103和第一连杆104之间的动力传递结构是:所述抬牙偏心轮103的外部套装有第三连杆118,第三连杆118的另一端与所述第一传动件102的摆动端112铰接;所述摆动端112带动第一连杆104。本实施例中,第一传动件102实质是一根连杆。

112.实施例4,如图20所示,本实施例与是实施例1基本相同,其不同之处在于,所述电机轴107和第一连杆104之间的动力传递结构。

113.下面对《抬牙机构》的第一连杆的具体驱动结构进行展开进一步的论述,电机轴107上安装有第三抬牙曲柄601,第三抬牙曲柄601的端部安装有第一滑块602,第一滑块602位于第二拨叉603的滑槽605内;第二拨叉603的一侧与第一连杆104铰接;通过曲柄滑块机构实现第二拨叉603的摆动,从而驱动第一连杆104。

114.实施例5,如图21-25所示,本实施例与实施例1基本相同,其不同之处在于,所述电机轴107和第一连杆104之间的动力传递结构。

115.下面对《抬牙机构》的第一连杆的具体驱动结构进行展开进一步的论述,电机轴107上安装有抬牙偏心轮103,抬牙偏心轮103外部套装有第四连杆702,第四连杆702的另一端铰接在第二滑块703上;第二滑块703位于引导部704的轨道内,并沿着轨道滑动;第二滑块703同时与第一连杆104铰接;如图22-25所示,第二滑块703位于最高点的时候,电机轴107转动360

°

,第二滑块703向下到达最低点,再向上回到最高点;这一过程中,第一抬牙曲柄105往复摆动四次,形成了第一抬牙曲柄105处于极限位置一和极限位置二的夹角k1,以及第一抬牙曲柄105处于极限位置二和极限位置三的夹角k2。

116.本实施例中,第一连杆104的移动端1041就是第二滑块703和第一连杆104的铰接点,移动端1041的移动轨迹m为直线,第二滑块703的最高点位于移动轨迹m的端点一m1,第二滑块703的最低点位于移动轨迹m的端点二m2。

117.受力端117是以抬牙轴的轴线为中心进行摆动的,但是这个摆动幅度总体较小;无论是极限位置一、极限位置二,还是极限位置三,所述端点一m1、端点二m2和受力端117的连线近似等腰三角形。相比较而言,处于极限位置二时,更为接近等腰三角形,并且近似一个正三角形。

118.图22中的虚线所示,第一抬牙曲柄105和第一连杆104呈垂直状态时,移动端1041的位置点为所述变换点x2。

119.本领域技术人员可以根据缝纫机底座的实际空间,对本实施例中的各部件尺寸和安装角度进行调整。一般来说,第一抬牙曲柄105的摆动角度k在8

°

左右就能够实现牙齿高度在-1mm~1.5mm之间变化,所需的摆角较小。

120.电机轴107带动第二滑块703也可以采用曲柄机构,属于典型的曲柄滑块应用,不再详细展开。

121.下面对《缝纫机》展开论述。

122.本技术另外请求保护一种缝纫机,包括所述的抬牙机构,以及,基于该抬牙机构,与其他机构共用一个驱动源的相应组合设计。

123.将抬牙机构作为基础,去整合缝纫机的其他机构,其核心点在于:

124.1、设计一种传动的结构,使得电机轴转动360度的时候,能够形成若干段的牙齿从

高到低,或从低到高的连续变化(按目前的设计,电机轴转动的单次行程范围内第一抬牙曲柄105往复摆动四次,是较为合理的设计。摆动次数只有两次,则整合其余机构的空间较少,摆动次数为八次,则精度要求太高,抬牙机构的零部件磨损过快);

125.2、控制牙齿高度变化的幅度在较小的范围内(优选为-1mm~1.5mm的范围);以及,传动结构的动作幅度不影响其他机构。

126.实际上,假如电机轴转动360度,牙齿高度的轨迹只形成了两段的连续变化,即一个“v”形的轨迹,其允许分配给其余机构的转角区域就只有180度左右,牙齿高度调节过程中,电机轴需要在180的转角内调节,其反应时间了增加一倍,价值度较低。本实施例形成了四段的连续变化,第一电机可以分配超过270度的转角区域给其他机构;牙齿高度调节过程中,电机轴需要在90度的转角内调节,其反应时间较短;需指出的,本实施例中,“v”形轨迹两侧的实际曲线允许存在差异,呈递增或递减趋势即可。

127.如图6所示,为了方便展示牙齿的轨迹,展示了电机轴连续转动两周的牙齿高度、电机轴转角的轨迹图;电机轴转动过程中,牙齿位置的数据曲线近似多个连续的“v”的形状;电机轴转动一圈的360度的区间内,牙齿位置的数据曲线为两个连续的“v”的形状;

128.图6和图18所示,选取其中一小段-0.5~1mm的区间,作为抬牙机构的转角区域a,只是为了便于程序控制,将转角区域a的起始位置标记为零度,转角区域a的转角约为56度;正常缝纫的过程中,电机轴在转角区域a往复运动,实现牙架组件200的上下运动;同时,送布机构带动牙架组件进行前后运动;牙架的上下运动和前后运转组合实现布料的传送;当然,本领域技术人员能够知晓,选择其他区域的-0.5mm~1mm或1mm~-0.5mm作为抬牙机构的转角区域a也是可以达到相应技术效果。

129.如图4、5所示,作为一种实施例,标记a1为转角区域a的起始位置,标记a2为转角区域a的结束位置;铰接部113从标记a1位置移动至标记a2位置时,第一抬牙曲柄105会逆时针转动,与牙齿上升时的抬牙轴转动方向dw一致。图6中,标记a1对应于0

°

位置(牙齿高度-0.5mm),标记a2对应于56

°

位置(牙齿高度1mm)。

130.在抬牙机构的基础上,可以将第一电机的其余转角区域分配给剪线机构400(对应于,市场主流的剪线机构),实现抬牙机构100和剪线机构400共用一个驱动源;剪线过程中,抬牙机构依然正常运行,但送布机构停止转动工作,单纯牙架的上下运动不能实现布料传送;

131.本实施例中,如图18所示,分配80度的转角区域b给剪线机构,实现相应剪线动作;剪线动作执行的过程中,切刀逐步靠近缝纫线,对应于56度~136度的转角区域b,牙齿高度逐步下降至低于针板下方;在牙齿处于针板下方时,切刀才切断缝纫线,牙齿没有顶起布料,使得布料上的线头较短。

132.另外,虽然本实施例中,电机轴107上均采用抬牙偏心轮(103)传递动力给第三连杆(118)或第四连杆702或拨叉120,也可以采用常规的曲柄连杆结构进行传递动力。

133.部分缝纫机的结构可能由于机械部件的运动冲突,在程序上将电机轴的转动角度设定为不能转动360

°

;该类型缝纫机依然可以采用本发明创造的成果,将移动端1041的运动轨迹以及相应第一抬牙曲柄的配合应用于该缝纫机。

134.本发明的核心在于将移动端1041的运动轨迹以及第一抬牙曲柄的配合,具体采用何种机械结构驱动移动端1041沿着设定轨迹运行,本领域技术人员可以有较多的实现方

式;相比较而言,采用拨叉120的实现方式,在结构上具有一定的优势。

135.本文中,电机轴107的单次行程范围是转动一周,即360

°

;也可以根据实际情况,在程序控制中,设置成300

°

,280

°

,250

°

等,其余区域在程序中进行保留。第一电机一般为伺服电机或步进电机,可以精确控制转动的角度。

136.下面对《剪线机构》展开论述。

137.剪线机构,如图12-15所示,电机轴107的端部还安装有剪线曲柄403,剪线曲柄403外端设置有剪线滚轮405,剪线滚轮405与剪线凸轮401配合带动剪线轴402,剪线轴402前端安装有剪线组件(现有技术,未展示);剪线动作在执行的过程中,剪线曲柄403的剪线滚轮405抵靠在剪线凸轮401的工作曲面上,在剪线滚轮405越过剪线凸轮401的工作曲面之后,剪线凸轮401在弹簧的作用下迅速复位;剪线滚轮401继续转动并掠过剪线凸轮的非工作曲面二4011;在弹簧卡线的时候,剪线滚轮可以推动剪线凸轮的非工作曲面二4011,强行复位剪线机构,正常情况下,剪线滚轮401是不会推动剪线凸轮的非工作曲面二4011。电机轴在转角区域b时,剪线滚轮在剪线凸轮401的工作曲面上,电机轴在其余转角区域时,剪线滚轮在剪线凸轮的非工作曲面二上;基于剪线凸轮的结构,剪线动作只能从正向转动,从56度转至136度。剪线滚轮经过剪线凸轮的工作曲面后,是不会停留的,而是直接往下转动;因此,剪线滚轮是越过剪线凸轮的非工作曲面一4013,直接与剪线凸轮的非工作曲面二4011配合。剪线凸轮401带动剪线轴402运动,剪线轴402带动剪线作业,属于现有技术,不再详细展开。

138.进一步,在抬牙机构和剪线机构的基础上,可以将第一电机的部分转角区域分配给抬压脚机构,实现抬牙机构、剪线机构和抬压脚机构共用一个驱动源;抬牙机构也可以单独和抬压脚机构配合工作。

139.下面对《抬压脚机构》展开论述。

140.抬压脚机构300,如图12-13所示,第一电机101是双头电机,电机轴107的另一端安装有抬压脚凸轮304,抬压脚凸轮304具有抬压脚凸轮的工作曲面3041和抬压脚凸轮的非工作曲面3042;抬压脚凸轮304和第二传动件301配合传动;第二传动件301转动安装在机架上,第二传动件301包括第一侧臂3011和第二侧臂3012;第一侧臂3011与拉杆305铰接,拉杆305带动抬压脚组件(现有技术,不展开);第二侧臂3012上设置有抬压脚滚轮303;在电机轴107转动至抬压脚凸轮的工作曲面3041贴合抬压脚滚轮303时,执行抬压脚动作;在电机轴107转动至抬压脚凸轮的非工作曲面3042接近抬压脚滚轮303时,抬压脚凸轮304与抬压脚滚轮303不发生实质传动。

141.抬压脚机构过程中,剪线机构处于空行程,抬牙机构依然正常运行,但送布机构停止工作,单纯牙架的上下运动不能实现布料传送;

142.本实施例可以分配146度的转角区域c给抬压脚机构300,实现抬压脚的功能;对应于136度~282度的转角区域c,电机轴转动过程中,抬压脚先被抬起再被放下;如果程序想要保持压脚抬起的状态,可以控制电机轴转角位于209度的节点附近;如图12所示的抬压脚凸轮304的结构,无论是电机轴正转或反转进入转角区域c,都可以实现抬压脚的动作。转角区域c顺延设置在转角区域b的后面。

143.正常缝纫过程中,电机轴始终在转角区域a内;当需要先剪线再抬压脚的时候,电机轴进入转角区域b,执行剪线动作之后继续转动,进入转角区域c执行抬压脚动作;相应

的,如果不需要剪线,仅执行抬压脚动作,则电机轴在转角区域a直接反向转动,直接进入转角区域c。需指出的,抬牙机构和抬压脚机构可以直接组合,无需剪线机构的参与,将上述的转角区域b备用即可。

144.如图18和6所示,本实施例还剩余了78度的转角区域d,可以分配给其它有可能实现的功能,电机轴在该预留的转角区域d执行动作的时候,不能和抬牙机构、剪线机构和抬压脚机构相冲突。

145.可以预期的,不排除将来对抬牙机构、剪线机构和抬压脚机构进一步优化,进一步缩小所需的转角区域a、转角区域b和转角区域c,从而预留更多的空间给转角区域d。

146.下面对《送布机构》展开论述。

147.关于送布机构,如图1所示,送布机构可以从缝纫机的上轴获取动力,再通过送布轴3带动牙架座507,该设计为现有技术。

148.作为送布机构另一实施方式,如图11-12,16-17所示,给送布机构单独配置一个送布电机501,在抬牙机构的基础上,可以进一步结合送布机构进行优化线迹。送布机构和其余机构都不共用驱动源,送布机构只是和抬牙机构进行配合,实现缝纫机线迹的优化;

149.送布机构500,通过送布电机501驱动牙架座507,该设计能够自由设计缝纫线的轨迹,缝纫效果更好,具体如下:

150.送布电机501固定在机架1的下方,送布电机501和第一电机101一前一后并列设置;送布电机501的电机轴上安装有送布曲柄一504,送布曲柄一504的摆动端带动送布连杆505,送布连杆505带动送布曲柄二506,送布曲柄506的一侧延伸有套管部5061,套管部5061为中空的管状,套管部5061的内部穿设有支撑轴502,具体的说,支撑轴的转动安装在机架上,支撑轴一端的外径缩小并形成支撑部5021,支撑部5021穿过套管部5061并形成转动的基础轴部;送布曲柄二506可以在支撑部5021上随意转动;

151.在送布曲柄二506的套管部5061外侧套装有牙架座507;牙架座507的下部为卡套部5073,卡套部5073套装在套管部5061的外侧,套管部5061可以在套管部5061的长度方向进行微调,避免牙齿碰触针板;

152.牙架座507的上部的两侧为桥梁部5072,调节轴508的两端分别设置在两个桥梁部5072上;调节轴508的中部为凸轮轴部509,凸轮轴部509上套装有牙架组件200;

153.送布机构500具有调节的功能:

154.通过转动调节轴508,可以微调牙齿的高度;

155.通过旋松锁紧部5071,可以微调牙齿和针板之间的间隙;调节到合适的间隙,再旋紧锁紧部5071,使得牙齿送布更为顺畅。

156.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。