1.本发明涉及一种半导体装置,且特别涉及一种发光装置。

背景技术:

2.发光二极管显示面板包括驱动背板及转置于驱动背板上的多个发光二极管元件。继承发光二极管的特性,发光二极管显示面板具有省电、高效率、高亮度及反应时间快等优点。此外,相较于有机发光二极管显示面板,发光二极管显示面板还具有色彩易调校、发光寿命长、无影像烙印等优势。因此,发光二极管显示面板被视为下一世代的显示技术。

3.在发光二极管显示面板的制造过程中,须将暂存基板上的多个发光二极管元件巨量转移至驱动背板,且使发光二极管元件的电极与驱动背板的接垫接合。在发光二极管元件与驱动背板接合前,需去除包覆发光二极管元件的焊料的抗氧化层,因此,需在驱动背板上涂布一层助焊剂。然而,助焊剂易残留,而在焊料与驱动背板的接垫之间形成助焊剂污染(flux pollution),影响接合良率。

技术实现要素:

4.本发明提供一种发光装置,有助于提升接合良率。

5.本发明的发光装置包括发光二极管元件。发光二极管元件包括第一型半导体层、第二型半导体层、主动层、绝缘层、多个电极、多个焊料及抗氧化层。主动层设置于第一型半导体层与第二型半导体层之间。第一型半导体层、第二型半导体层及主动层形成半导体结构。绝缘层设置于半导体结构上,且具有分别重叠于第一型半导体层及第二型半导体层的多个接触窗。多个电极通过绝缘层的多个接触窗分别电性至第一型半导体层及第二型半导体层。多个焊料分别设置于多个电极上。抗氧化层包括分别包覆多个焊料的多个第一部分。特别是,抗氧化层的熔点低于焊料的熔点。

6.在本发明的一实施例中,上述的抗氧化层的熔点低于200℃。

7.在本发明的一实施例中,上述的抗氧化层包括铋、铅、镉及锡的合金或银、锡及铜的合金。

8.在本发明的一实施例中,上述的抗氧化层的多个第一部分的一者与多个焊料之一的重量比小于0.1。

9.在本发明的一实施例中,上述的发光装置还包括生长基板。第一型半导体层、主动层及第二型半导体层按序设置于生长基板上。多个焊料位于抗氧化层与第二型半导体层之间。

10.在本发明的一实施例中,上述的发光装置还包括第一暂存基板及第一粘着层。抗氧化层位于多个焊料与第一粘着层之间,且第一粘着层位于抗氧化层与第一暂存基板之间。

11.在本发明的一实施例中,上述的发光装置还包括第一粘着层、第二暂存基板及第二粘着层。抗氧化层的多个第一部分位于第一粘着层与多个焊料之间。多个焊料位于抗氧

化层的多个第一部分与绝缘层之间。半导体结构位于绝缘层与第二粘着层之间。绝缘层位于多个焊料与半导体结构之间。第二粘着层设置于半导体结构与第二暂存基板之间。

12.在本发明的一实施例中,上述的第一粘着层具有重叠于多个焊料的多个开口,抗氧化层的多个第一部分各自设置于第一粘着层的多个开口中。

13.在本发明的一实施例中,上述的抗氧化层更具有第二部分,设置于第一粘着层的实体上。

14.在本发明的一实施例中,上述的抗氧化层更具有第三部分,设置于半导体结构的侧壁上。

15.在本发明的一实施例中,上述的发光装置还包括第二暂存基板及第二粘着层。多个焊料位于抗氧化层的多个第一部分与绝缘层之间。绝缘层位于多个焊料与半导体结构之间。半导体结构位于绝缘层与第二粘着层之间。第二粘着层设置于半导体结构与第二暂存基板之间。抗氧化层更具有第三部分,设置于半导体结构的侧壁上。

附图说明

16.图1a至图1f为本发明一实施例的发光装置的制造流程的剖面示意图。

17.图2a至图2f为本发明另一实施例的发光装置的制造流程的剖面示意图。

18.附图标记说明:

19.10、10-1、10-2、10-2a、10-3、10-3a:发光装置

20.110:生长基板

21.120:发光二极管元件

22.121:第一型半导体层

23.122:第二型半导体层

24.123:主动层

25.124:绝缘层

26.124a:接触窗

27.125:电极

28.126:焊料

29.127:外延层

30.127a、sa:侧壁

31.128:抗氧化层

32.128-1、128a-1:第一部分

33.128a-2:第二部分

34.128a-3:第三部分

35.130:第一暂存基板

36.140、140a:第一粘着层

37.142:开口

38.150:第二暂存基板

39.160:第二粘着层

40.170:驱动背板

41.172:接垫

42.180:介金属层

43.s:半导体结构

具体实施方式

44.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在附图和描述中用来表示相同或相似部分。

45.应当理解,当诸如层、膜、区域或基板的元件被称为在另一元件“上”或“连接到”另一元件时,其可以直接在另一元件上或与另一元件连接,或者中间元件可以也存在。相反,当元件被称为“直接在另一元件上”或“直接连接到”另一元件时,不存在中间元件。如本文所使用的,“连接”可以指物理及/或电性连接。再者,“电性连接”或“耦合”可以是二元件间存在其它元件。

46.本文使用的“约”、“近似”、或“实质上”包括所述值和在本领域普通技术人员确定的特定值的可接受的偏差范围内的平均值,考虑到所讨论的测量和与测量相关的误差的特定数量(即,测量系统的限制)。例如,“约”可以表示在所述值的一个或多个标准偏差内,或

±

30%、

±

20%、

±

10%、

±

5%内。再者,本文使用的“约”、“近似”或“实质上”可依光学性质、蚀刻性质或其它性质,来选择较可接受的偏差范围或标准偏差,而可不用一个标准偏差适用全部性质。

47.除非另有定义,本文使用的所有术语(包括技术和科学术语)具有与本发明所属领域的普通技术人员通常理解的相同的含义。将进一步理解的是,诸如在通常使用的字典中定义的那些术语应当被解释为具有与它们在相关技术和本发明的上下文中的含义一致的含义,并且将不被解释为理想化的或过度正式的意义,除非本文中明确地这样定义。

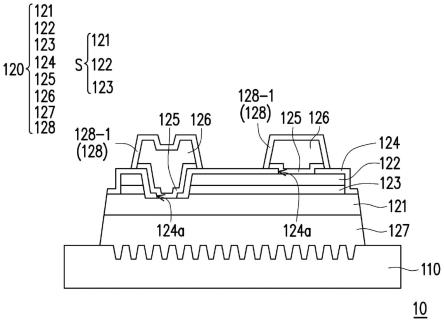

48.图1a至图1f为本发明一实施例的发光装置的制造流程的剖面示意图。

49.请参照图1a及图1b,首先,提供生长基板110。在本实施例中,生长基板110例如是蓝宝石基板,但本发明不以此为限。接着,于生长基板110上形成发光二极管元件120。生长基板110与发光二极管元件120形成发光装置10。发光装置10可以是发光二极管晶圆。

50.请参照图1b,发光二极管元件120包括第一型半导体层121、第二型半导体层122、主动层123、绝缘层124、多个电极125及多个焊料126。第一型半导体层121、主动层123及第二型半导体层122按序设置于生长基板110上。主动层123设置于第一型半导体层121与第二型半导体层122之间。第一型半导体层121、第二型半导体层122及主动层123形成一半导体结构s。绝缘层124设置于半导体结构s上且具有分别重叠于第一型半导体层121及第二型半导体层122的多个接触窗124a。多个电极125分别通过绝缘层124的多个接触窗124a电性连接至第一型半导体层121及第二型半导体层122。多个焊料126分别设置于多个电极125上。

51.电极125的材质与焊料126的材质不同。在本实施例中,电极125可包括多种材料。举例而言,在本实施例中,电极125的材质可包括易与半导体接合的材料(例如:钛、铬等)、阻隔焊料126扩散的材料(例如:镍、铜等)以及与焊料126润湿效果好的材料(例如:金、钯等),焊料126的材质可选择性地包括锡(sn),但本发明不以此为限。

52.在本实施例中,发光二极管元件120还可包括外延层127,第一半导体层121形成在外延层127上,外延层127位于生长基板110与第一半导体层121之间,且第一半导体层121位

于外延层127与主动层123之间。举例而言,在本实施例中,外延层127可为未掺杂的氮化镓,第一半导体层121可为n型的氮化镓,主动层123可为多重量子井层,第二半导体层122可为p型的氮化镓,但本发明不以此为限。

53.发光二极管元件120还包括抗氧化层128。抗氧化层128至少包括多个第一部分128-1。抗氧化层128的多个第一部分128-1分别包覆多个焊料126。多个焊料126位于抗氧化层128与第二型半导体层122之间。举例而言,在本实施例中,可使用溅镀(sputtering)工序于多个电极125上形成抗氧化层128,但本发明不以此为限。

54.值得注意的是,抗氧化层128的熔点低于多个焊料126的一者的熔点。举例而言,在本实施例中,焊料126例如可包括熔点约为231.93℃的锡(sn),而抗氧化层128的熔点低于200℃。具体而言,在本实施例中,抗氧化层128可包括铋(bi)、铅(pb)、镉(cd)及锡(sn)的合金(alloy),或银(ag)、锡(sn)及铜(cu)的合金,但本发明不以此为限。

55.请参照图1c,接着,分离发光二极管元件120与生长基板110,并将发光二极管元件120留在第一暂存基板130上的第一粘着层140上,以形成另一发光装置10-1。举例而言,在本实施例中,可使用激光剥离技术(laser lift-off;llo)分离生长基板110与发光二极管元件120,但本发明不以此为限。

56.发光装置10-1可以是第一发光二极管阵列基板。发光装置10-1包括发光二极管元件120、第一暂存基板130及第一粘着层140,其中发光二极管元件120的抗氧化层128位于焊料126与第一粘着层140之间,且第一粘着层140位于抗氧化层128与第一暂存基板130之间。

57.请参照图1d,接着,将发光二极管元件120及第一粘着层140转移至第二暂存基板150上的第二粘着层160上,以形成再一发光装置10-2。详细而言,在本实施例中,可使用激光剥离技术(laser lift-off;llo)分离第一粘着层140与第一暂存基板130,进而使得第一粘着层140及发光二极管元件120转置于第二粘着层160上。

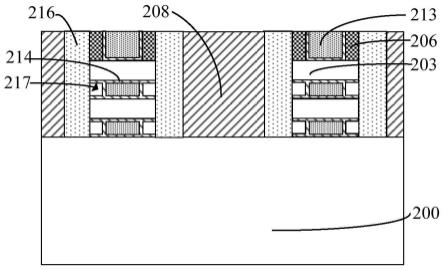

58.发光装置10-2包括第一粘着层140、发光二极管元件120、第二粘着层160及第二暂存基板150。发光二极管元件120的抗氧化层128的多个第一部分128-1位于第一粘着层140与多个焊料126之间。多个焊料126位于抗氧化层128的多个第一部分128-1与绝缘层124之间。绝缘层124位于多个焊料126与半导体结构s之间。半导体结构s位于绝缘层124与第二粘着层160之间。第二粘着层160设置于半导体结构s与第二暂存基板150之间。

59.发光装置10-2可以是第二发光二极管阵列基板。第二发光二极管阵列基板(即发光装置10-2)的发光二极管元件120的排列方式与第一发光二极管阵列基板(即发光装置10-1)的发光二极管元件120的排列方式不同。发光二极管阵列基板10-2的发光二极管元件120的排列方式是根据欲形成的发光装置10-3(即,图1f的发光二极管显示面板)的驱动背板170的接垫172位置而定。

60.请参照图1d及图1e,接着,去除第一粘着层140,以露出发光二极管元件120的抗氧化层128。举例而言,在本实施例中,可利用干式蚀刻工序去除发光二极管元件120上的第一粘着层140,但本发明不以此为限。

61.请参照图1e及图1f,接着,将发光二极管元件120转置于驱动背板170上,且令发光二极管元件120的多个电极125分别与驱动背板170的多个接垫172电性连接,以形成又一发光装置10-3。发光装置10-3为发光二极管显示面板。在本实施例中,可利用激光接合工序将发光二极管元件120的多个电极125接合至驱动背板170的多个接垫172上。

62.值得注意的是,由于发光二极管元件120的抗氧化层128的熔点低于焊料126的熔点,因此,在上述激光接合工序中,抗氧化层128会被激光汽化,使得原本被抗氧化层128包覆的焊料126被露出,而焊料126的一部分与驱动背板170的接垫172的一部分形成介金属层180。良好的介金属层180有助于发光二极管元件120与驱动背板170的固接。举例而言,在本实施例中,介金属层180可包括镍化锡(snni),但本发明不以此为限。

63.值得一提的是,用以保护电极125、避免电极125在尚未与驱动背板170接合前被氧化的抗氧化层128,其在发光二极管元件120与驱动背板170接合的过程中会被汽化,因此,在发光装置10-3的工艺中,无须额外涂布用以去除抗氧化层128的助焊剂(flux)。自然地,在发光二极管元件120与驱动背板170接合后也不会有助焊剂污染(flux pollution)残留在焊炓125与接垫172之间。如此一来,发光二极管元件120与驱动背板170的接合良率便可提升。

64.此外,在本实施例中,抗氧化层128的一个第一部分128-1与对应的一个焊料126的重量比可小于0.1。因此,抗氧化层128较不易影响焊料126与驱动背板170的接垫172的共晶接合,而能形成良好的介金属层180,但本发明不以此为限。

65.在此必须说明的是,下述实施例沿用前述实施例的元件标号与部分内容,其中采用相同的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施例,下述实施例不再重述。

66.图2a至图2f为本发明另一实施例的发光装置的制造流程的剖面示意图。

67.图2a至图2f的发光装置10-2a、10-3a及其制造流程与图1a至图1f的发光装置10-2、10-3及其制造流程类似,两者主要的差异在于:发光装置10-2a、10-3a的第一粘着层140a与发光装置10-2、10-3的第一粘着层140不同,且发光装置10-2a、10-3a的抗氧化层128与发光装置10-2、10-3的抗氧化层128不同。

68.请参照图2a,首先,在生长基板110上形成发光二极管元件120的外延层127、第一型半导体层121、主动层123、第二型半导体层122、绝缘层124、多个电极125及多个焊料126。请参照图2b,接着,分离发光二极管元件120与生长基板110,并将发光二极管元件120留在第一暂存基板130上的第一粘着层140a上。

69.请参照图2c,接着,将发光二极管元件120及第一粘着层140a转移至第二暂存基板150上的第二粘着层160上。在本实施例中,可使用激光剥离技术(laser lift-off;llo)分离第一粘着层140a与第一暂存基板130,进而使得第一粘着层140a及发光二极管元件120转置于第二粘着层160上。

70.与图1a至图1f的实施例不同的是,在使用激光剥离技术(laser lift-off;llo)分离第一粘着层140a与第一暂存基板130时,可调整激光的照射位置及功率,使得第一粘着层140a具有重叠于多个焊料126的多个开口142。第一粘着层140a的多个开口142暴露多个焊料126。

71.请参照图2d,接着,在第一粘着层140a及焊料126上形成抗氧化层128,以形成发光装置10-2a。在本实施例中,抗氧化层128包括多个第一部分128a-1、第二部分128a-2及第三部分128a-3,抗氧化层128的多个第一部分128a-1各自设置于第一粘着层140a的多个开口142中,抗氧化层128的第二部分128a-2设置于第一粘着层140a的实体上,且抗氧化层128的第三部分128a-3设置于半导体结构s的侧壁sa上。在本实施例中,抗氧化层128的第三部分

128a-3还设置于外延层127的侧壁127a上。

72.请参照图2d及图2e,接着,移除第一粘着层140a及设置在第一粘着层140a上的抗氧化层128的第二部分128a-2,而保留抗氧化层128的第一部分128a-1及第三部分128a-3。举例而言,在本实施例中,可采用等离子体灰化工序去除第一粘着层140a;第一粘着层140a被去除时,第一粘着层140a上的抗氧化层128a的第二部分128a-2也会一并被去除。

73.请参照图2e及图2f,接着,将发光二极管元件120转置于驱动背板170上,且令发光二极管元件120的多个电极125分别与驱动背板170的多个接垫172电性连接。于此,便完成了发光装置10-3a。

74.类似地,在本实施例中,于发光装置10-3a的工艺中,也无须额外涂布助焊剂(flux)。自然地,在发光二极管元件120与驱动背板170接合后也不会有助焊剂污染(flux pollution)的问题。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。