1.本发明属于锂离子电池领域,具体涉及一种正极材料及其制备方法。

背景技术:

2.锂离子电池是解决能源问题的关键技术之一,在过去几十年中锂离子电池被作为性能优异的储能器件得到广泛使用。能量密度是动力电池性能的第一指标,但目前传统锂离子电池正极材料的能量密度已经逼近理论值。此外,随着锂离子电池使用的增长,自燃自爆等安全事故发生的频次也明显增加,安全性问题已经成为了阻碍锂离子电池进一步应用和发展的关键性问题。发生锂离子电池安全事故的主要原因是电池中使用了易燃的有机电解液,在电池热失控时易燃烧起火。

3.全固态电池借助固态电解质进行离子传导,与传统液态电池相比不易燃、不挥发,电池的安全性得到大幅度的提高。在解决安全性的同时,固态锂离子电池体系还有可能提升电池的能量密度。全固态电池作为下一代高能量密度主流技术方案成为了研究热点。

4.固态电解质是固态电池的核心材料,由于自身物理及化学性质的影响,固态电解质不挥发、不易燃、机械强度高,具有避免电池内部短路、防止电解液泄露、不含易燃易爆成分等独特优势,有望成为解决锂二次电池安全性的关键。但相比于液态锂离子电池,全固态电池由于固固接触导致界面阻抗较大,从而导致其的电化学性能,尤其是倍率性能较差。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中的全固态电池中倍率性能较差的缺陷,从而提供一种正极材料及其制备方法。

6.为此,本发明提供了以下技术方案。

7.本发明提供了一种正极材料的制备方法,原料包括含硫银锗矿型硫化物固态电解质、活性物质和导电剂;

8.所述制备方法包括以下步骤:

9.称取原料,根据活性物质的质量含量,对所述含硫银锗矿型硫化物固态电解质进行二次球磨,然后将所有原料混合、研磨制得正极材料;

10.当活性物质质量含量为50%≤w<70%时,不对所述含硫银锗矿型硫化物固态电解质进行二次球磨或所述二次球磨条件为:球料比z《18,或球磨时间w《3h;

11.当活性物质质量含量为70%≤w≤80%时,对所述含硫银锗矿型硫化物固态电解质,所述二次球磨条件为:球料比z满足40>z≥18,且球磨时间w满足5h>w≥3h。

12.球料比指的是球的总质量和含硫银锗矿型硫化物固态电解质的质量比。

13.二次球磨在惰性气氛下进行,优选为在氩气氛围下进行。

14.进一步的,所述含硫银锗矿型硫化物固态电解质和导电剂的质量比为(7~9):1。

15.进一步的,满足以下条件(1)-(3)中的至少一项:

16.(1)所述含硫银锗矿型硫化物固态电解质为li6ps5cl;

17.(2)所述活性物质为lini

x

co

ym1-x-y

o2,其中,m=mn或al,0.6≤x<1,0.01<y≤0.2;

18.(3)所述导电剂包括炭黑、导电石墨、纳米碳纤维、碳纳米管或石墨烯中的至少一种。

19.进一步的,当活性物质质量含量为50%≤w<70%时,二次球磨的条件为z《18,且球磨时间w≤5。

20.活性物质优选为ncm90,导电剂优选为vgcf。

21.进一步的,所述含硫银锗矿型硫化物固态电解质的制备方法包括:根据含硫银锗矿型硫化物固态电解质的计量比将前驱体材料li2s、p2s5和licl混合、首次球磨、烧结,制得含硫银锗矿型硫化物固态电解质。

22.进一步的,所述首次球磨包括一级球磨、手动研磨和二级球磨;对所述前驱体材料混合得到的混合物进行一级球磨,然后交替采用手动研磨和二级球磨直到粉体颜色成为均一的白色。

23.交替采用手动研磨和二级球磨,可将球磨罐里的样品从罐壁手动凿下来,手动研磨后再继续放到球磨机上球磨,使球磨均匀。

24.进一步的,所述一级球磨的转数为200-220r/min,球磨时间为12-15h;所述二级球磨的转数为300-320r/min,球磨时间为12-15h。

25.进一步的,所述烧结为在马弗炉中以3-5℃/min的速率升温,在550

±

5℃下保温12-15h。

26.进一步的,所述二次球磨在惰性气氛下进行;

27.所述二次球磨的转速为150~250r/min,二次球磨后的粉体经手动研磨后使用400~600目的标准分样筛分样。球磨后的样品初始状态有堆积,球磨后手动研磨过筛可将其分散。

28.一种根据上述方法制备的正极材料。

29.在一个具体实施例中,所述二次球磨在氧化锆球磨罐中进行,每个球磨罐中按照数量1:1放置大的氧化锆球(3.254g/个)和小的氧化锆球(0.394g/个),每次球磨的固态电解质的质量为0.5g-4g。

30.采用分样筛对含硫银锗矿型硫化物固态电解质可避免电解质颗粒聚集。

31.本发明技术方案,具有如下优点:

32.1.本发明提供的正极材料的制备方法,包括以下步骤:称取原料,根据活性物质的质量含量,对所述含硫银锗矿型硫化物固态电解质进行二次球磨,然后将所有原料混合制得正极材料;当活性物质质量含量为50%≤w<70%时,所述二次球磨条件为:球料比《18,或球磨时间《3h;当活性物质质量含量为70%≤w≤80%时,所述二次球磨条件为:球料比z满足40>z≥18,且球磨时间w满足5h>w≥3h。

33.正极材料中活性物质的含量一般为50%~80%,随着活性物质含量的变化,所述含硫银锗矿型硫化物固态电解质的球磨条件的不同会造成电解质的离子电导率及其与活性物质接触的变化,并由此影响锂离子电池的倍率性能。

34.二次球磨后含硫银锗矿型硫化物固态电解质的颗粒细化程度越高则离子电导率下降也越明显。当活性物质的含量较低,为50%≤w<70%时,电解质的离子电导率是影响锂离子电池性能的主导因素,对所用含硫银锗矿型硫化物固态电解质进行不充分的球磨细

化或不进行球磨可使锂离子电池的倍率性能表现更佳;当活性物质的含量较高,为70%≤w≤80%时,电解质与活性物质的接触是影响锂离子电池性能的主导因素,对所用的含硫银锗矿型硫化物固态电解质进行充分的球磨细化可使锂离子电池的倍率性能表现更佳。

35.2.本发明提供的正极材料的制备方法,首次球磨包括一级球磨、手动研磨和二级球磨;对所述前驱体材料混合得到的混合物进行一级球磨,然后交替采用手动研磨和二级球磨直到粉体颜色成为均一的白色。在首次球磨中采用一级球磨、手动研磨和二级球磨相结合的方式进行球磨,有利于前驱体材料的充分细化和混合,促进后续烧结工序中电解质的离子电导率的提升。

36.本发明采用二次球磨的含硫银锗矿型硫化物固态电解质制备三元正极材料,在保证锂离子电池安全性的同时提升了正极材料的能量密度。

附图说明

37.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

38.图1是实施例1-3中li6ps5cl电解质的xrd图;

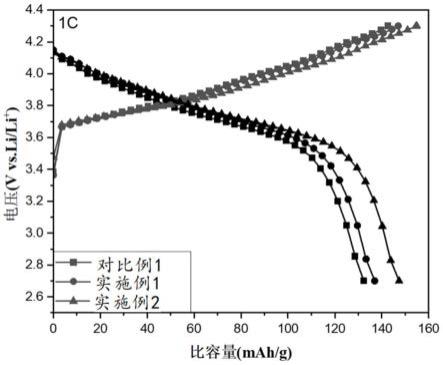

39.图2是实施例1、实施例2和对比例1的1c充放电曲线;

40.图3是实施例1、实施例2和对比例1的2c充放电曲线;

41.图4是实施例3、对比例2、对比例3的1c充放电曲线。

具体实施方式

42.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

43.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

44.实施例1

45.本实施例提供了一种正极材料的制备方法,活性物质ncm90(即lini

0.9

co

0.05m0.05

o2)、li6ps5cl电解质、导电剂vgcf(厂家深圳市科晶智达)的质量比为60:35:5。

46.包括以下步骤:

47.(1)制备li6ps5cl电解质:

48.在手套箱中,将前驱体材料li2s、p2s5和licl按照摩尔比2.5:0.5:1的比例混合放入氧化锆球磨罐中进行首次球磨。

49.首次球磨的具体操作为:一级球磨:在每个球磨罐中放置15个大的氧化锆球(3.254g/个)和15个小的氧化锆球(0.394g/个),密封好后在立式行星球磨机中以200r/min

的转速球磨12h以混合均匀;手动研磨:将粉体捣碎手动研磨成粉;二级球磨:混合均匀后再次放入球磨机中,以300r/min的转速进行球磨,每隔12h取出手动研磨成粉,由此交替采用手动研磨和二级球磨直到粉体颜色成为均一的白色为止。

50.随后将粉体置于马弗炉中以5℃/min的速率升温,在550℃下保温12h,得到li6ps5cl电解质。

51.(2)将li6ps5cl电解质进行二次球磨:

52.将(1)中制得的li6ps5cl电解质放入氧化锆球磨罐中进行二次球磨,氧化锆球磨罐中放置数量为1:1的大的氧化锆球(3.254g/个)和小的氧化锆球(0.394g/个),球磨罐中电解质的质量为0.5g-4g。设置球料比为9.12,球磨时间为5h,以转速200r/min球磨后进行手动研磨。

53.(3)使用400目的标准分样筛分样以避免电解质颗粒聚集。

54.(4)将活性物质ncm90、步骤(2)得到的li6ps5cl电解质、导电剂vgcf按比例混合,将混合后的材料在研钵中研磨半小时得到三元正极材料。

55.实施例2

56.本实施例提供了一种正极材料的制备方法,与实施例1基本相同,不同之处在于,本实施例中不包含(2),未对li6ps5cl电解质进行二次球磨。

57.实施例3

58.本实施例提供了一种正极材料的制备方法,活性物质ncm90、li6ps5cl电解质、导电剂vgcf的质量比为80:17.5:2.5。

59.包括以下步骤:

60.(1)制备li6ps5cl电解质:

61.在手套箱中,将前驱体材料li2s、p2s5和licl按照摩尔比2.5:0.5:1的比例混合放入氧化锆球磨罐中进行首次球磨。

62.首次球磨的具体操作为:一级球磨:在每个球磨罐中放置15个大的氧化锆球(3.254g/个)和15个小的氧化锆球(0.394g/个),密封好后在立式行星球磨机中以200r/min的转速球磨12h以混合均匀;手动研磨:将粉体捣碎手动研磨成粉;二级球磨:混合均匀后再次放入球磨机中,以300r/min的转速进行球磨,每隔12h取出手动研磨成粉,由此交替采用手动研磨和二级球磨直到粉体颜色成为均一的白色为止。

63.随后将粉体置于马弗炉中以5℃/min的速率升温,在550℃下保温12h,得到li6ps5cl电解质。

64.(2)将li6ps5cl电解质进行二次球磨:

65.将(1)中制得的li6ps5cl电解质放入氧化锆球磨罐中进行二次球磨,氧化锆球磨罐中放置数量为1:1的大的氧化锆球(3.254g/个)和小的氧化锆球(0.394g/个),球磨罐中电解质的质量为0.5g-4g。设置球料比为18.24,球磨时间为3h,以转速200r/min球磨后进行手动研磨。

66.(3)使用400目的标准分样筛分样以避免电解质颗粒聚集。

67.(4)将活性物质ncm90、步骤(2)得到的li6ps5cl电解质、导电剂vgcf按比例混合,将混合后的材料在研钵中研磨半小时得到三元正极材料。

68.实施例4

69.本实施例提供了一种正极材料的制备方法,活性物质ncm90、li6ps5cl电解质、导电剂vgcf的质量比为50:45:5。

70.包括以下步骤:

71.(1)制备li6ps5cl电解质:

72.在手套箱中,将前驱体材料li2s、p2s5和licl按照摩尔比2.5:0.5:1的比例混合放入氧化锆球磨罐中进行首次球磨。

73.首次球磨的具体操作为:一级球磨:在每个球磨罐中放置15个大的氧化锆球(3.254g/个)和15个小的氧化锆球(0.394g/个),密封好后在立式行星球磨机中以220r/min的转速球磨15h以混合均匀;手动研磨:将粉体捣碎手动研磨成粉;二级球磨:混合均匀后再次放入球磨机中,以320r/min的转速进行球磨,每隔15h取出手动研磨成粉,由此交替采用手动研磨和二级球磨直到粉体颜色成为均一的白色为止。

74.随后将粉体置于马弗炉中以3℃/min的速率升温,在545℃下保温15h,得到li6ps5cl电解质。

75.(2)将li6ps5cl电解质进行二次球磨:

76.将(1)中制得的li6ps5cl电解质放入氧化锆球磨罐中进行二次球磨,氧化锆球磨罐中放置数量为1:1的大的氧化锆球(3.254g/个)和小的氧化锆球(0.394g/个),球磨罐中电解质的质量为0.5g-4g。设置球料比为15,球磨时间为3h,以转速150r/min球磨后进行手动研磨。

77.(3)使用400目的标准分样筛分样以避免电解质颗粒聚集。

78.(4)将活性物质ncm90、步骤(2)得到的li6ps5cl电解质、导电剂vgcf按比例混合,将混合后的材料在研钵中研磨半小时得到三元正极材料。

79.实施例5

80.本实施例提供了一种正极材料的制备方法,活性物质ncm90、li6ps5cl电解质、导电剂vgcf的质量比为75:22:3。

81.包括以下步骤:

82.(1)制备li6ps5cl电解质:

83.在手套箱中,将前驱体材料li2s、p2s5和licl按照摩尔比2.5:0.5:1的比例混合放入氧化锆球磨罐中进行首次球磨。

84.首次球磨的具体操作为:一级球磨:在每个球磨罐中放置15个大的氧化锆球(3.254g/个)和15个小的氧化锆球(0.394g/个),密封好后在立式行星球磨机中以210r/min的转速球磨14h以混合均匀;手动研磨:将粉体捣碎手动研磨成粉;二级球磨:混合均匀后再次放入球磨机中,以310r/min的转速进行球磨,每隔14h取出手动研磨成粉,由此交替采用手动研磨和二级球磨直到粉体颜色成为均一的白色为止。

85.随后将粉体置于马弗炉中以4℃/min的速率升温,在555℃下保温13h,得到li6ps5cl电解质。

86.(2)将li6ps5cl电解质进行二次球磨:

87.将(1)中制得的li6ps5cl电解质放入氧化锆球磨罐中进行二次球磨,氧化锆球磨罐中放置数量为1:1的大的氧化锆球(3.254g/个)和小的氧化锆球(0.394g/个),球磨罐中电解质的质量为0.5g-4g。设置球料比为24,球磨时间为4h,以转速250r/min球磨后进行手动

研磨。

88.(3)使用400目的标准分样筛分样以避免电解质颗粒聚集。

89.(4)将活性物质ncm90、步骤(2)得到的li6ps5cl电解质、导电剂vgcf按比例混合,将混合后的材料在研钵中研磨半小时得到三元正极材料。

90.对比例1

91.本对比例与实施例1基本相同,不同之处在于,本对比例中,设置球料比为18.24,球磨时间为3h。

92.对比例2

93.本对比例与实施例3基本相同,不同之处在于,本对比例中,设置球料比为9.12,球磨时间为5h。

94.对比例3

95.本对比例与实施例3基本相同,不同之处在于,本对比例中,不包含(2),本对比例未对li6ps5cl电解质进行二次球磨。

96.试验例

97.(1)通过x射线衍射仪对实施例1、实施例3在步骤(2)后获得的电解质以及实施例2中未进行二次球磨的电解质进行结构分析,得到如图1所示的结果。其中,标准xrd图谱是通过icsd数据库中编号为131109的li6ps5cl电解质的cif文件使用vesta软件计算而得,由于li6ps5cl在空气中不稳定,分析过程中需在样品槽外包裹一层保鲜膜以隔绝空气。

98.通过图1可知,实施例1-3均与计算得到的标准xrd图衍射峰的位置一致,表明成功制得了li6ps5cl电解质,并且后续二次球磨不会影响其晶体结构。此外,经二次球磨后li6ps5cl电解质的xrd峰强度大幅降低,具有更宽的半峰宽,这表明球磨处理后li6ps5cl电解质的晶粒尺寸下降。

99.(2)电化学性能测试

100.以实施例和对比例中的正极材料为正极,正极负载量5mg,以锂金属为负极,在55℃恒温箱中进行电化学性能测试。

101.实施例1、2、对比例1的测试结果如图2、图3所示。在1c、2c的高倍率下,对比例1的首圈放电比容量低于实施例1和实施例2,未进行二次球磨的实施例2的首圈放电比容量最高。

102.证明当正极活性物质含量w为50%≤w<70%的范围内时,此时正极材料中固态电解质含量充足,电解质与活性物质接触足够,而在较大的电流密度下,充分球磨使得电解质的离子电导率的下降更明显,造成活性物质中的锂离子无法及时得到脱出和嵌入,由此导致了充分球磨的对比例1在高倍率情况下放电比容量表现比未充分球磨的实施例1和未球磨的实例2的表现差。

103.实施例3、对比例2、3的测试结果如图4所示。在较大的充放电倍率下,球磨充分的实施例3的首圈放电比容量明显要大于球磨不充分的对比例2和未经二次球磨的对比例3。

104.证明当正极活性物质含量w为70%≤w≤80%的范围内,充分球磨li6ps5cl电解质可使锂离子电池的倍率性能表现更佳。提高正极活性物质的含量使得正极材料中电解质的含量下降,这会造成正极材料中锂离子传输能力衰减,而电解质经充分球磨细化的实例3,虽然其电导率有所损失但电解质颗粒粒径得到有效细化,从而使得正极材料中电解质与活

性物质之间的接触得到改善,增强了正极的锂离子传输效率,进而提高了电池的放电比容量。

105.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。