1.本发明涉及通过生物处理对含有氨态氮的被处理水进行硝化的水处理装置及水处理方法。

背景技术:

2.以往,在集成电路(ic)等的半导体制造工序等中,使用氟酸、氨、硝酸等。因此,含有氟(氟酸)、氮(氨、硝酸)等的废水作为来自该工序的废液被排出。

3.废水中的氟一般通过物理化学方法例如添加钙而作为氟化钙被去除。为了充分去除废水中的氟,优选设定为残留相当量的钙离子的条件。一般而言,氟去除处理水中的氟浓度的目标浓度设为10mg/l以下左右,在该情况下,优选使氟去除处理水中的残留钙浓度设为100~1000mg/l左右。

4.另一方面,作为氮的去除,一般采用生物学脱氮处理。该生物学脱氮处理是利用作为兼性厌氧菌的脱氮菌的无氧状态下的硝酸呼吸来去除氮的方法。在该生物学脱氮处理中,首先对废水进行硝化处理而使废水中的氨态氮成为亚硝酸性氮或者硝酸性氮,之后,添加甲醇等氢供体而成为无氧状态,由此进行脱氮处理。

5.通过将上述那样的氟去除与氮去除进行组合,废水中的氟、氮被去除。由于含有大量氟的废水对使用细菌的生物处理产生不良影响,因此生物学脱氮处理在去除废水中的氟后进行。因此,作为生物学脱氮处理的对象的废水多含有大量钙(参照专利文献1)。

6.在生物学脱氮处理的硝化中,例如,使用活性污泥法、生物膜法(例如,固定床方式、流动床方式)、颗粒法。一般而言,在活性污泥法中,进行低负荷处理(例如0.1~0.3kg-n/(m3·

d)),在生物膜法、颗粒法中,进行高负荷处理(例如0.5~1.0kg-n/(m3·

d))(参照专利文献1)。

7.在这样的与硝化相关的装置中,在装置的初期启动、装置运转停止后的再启动时,一般采用如下方法:1天1次或数次地采集硝化槽的处理水,通过手动分析来测定氨态氮浓度,在判断为氨态氮浓度充分降低的情况下调整负荷量,提高硝化的活性。

8.但是,在该方法中,在启动之前需要较长的期间,另外在启动期间,分析、负荷量的调整需要人力。在专利文献2中,设置对硝化槽的硝化处理水的氨态氮浓度进行测定的单元,将测定出的氨态氮浓度与预先设定的氨态氮浓度(1~10mg/l)进行比较,在测定值为设定值以下的情况下,通过调整硝化槽的氮负荷量以使测定值为设定值以上,从而较高地维持硝化细菌的增殖速度,解决了这种课题。

9.但是,实际上,若在将氨态氮浓度的设定值较高地保持为1mg/l以上的状态下提高负荷,则特别是在高负荷处理中,硝化槽的处理水的氨态氮浓度会增加而不会降低,存在无法进行稳定的处理的情况。其理由可举出,在硝化槽的硝化活性没有上升至能够充分处理氨态氮容积负荷的程度的状态下,通过提高负荷,硝化活性逐渐赶不上,氨态氮浓度暂时或始终变高,并且由于随之增加的游离氨,硝化阻碍变大。

10.如专利文献2那样,若将硝化槽的处理水的氨态氮浓度调整为保持在给定的浓度

以上,则在提高负荷时硝化活性没有赶上的情况下,处理水的氨态氮浓度直接逐渐升高,硝化活性进一步降低。此时,为了再次提高硝化活性,需要反复同样的操作,启动需要非常长的时间。

11.在先技术文献

12.专利文献

13.专利文献1:专利第4865211号公报

14.专利文献2:日本特开平08-126897号公报

15.专利文献3:日本特开2008-036558号公报

技术实现要素:

16.(发明要解决的课题)

17.本发明的目的在于提供一种水处理装置以及水处理方法,在通过生物处理对含有氨态氮的被处理水进行硝化的水处理中,能够减少装置的启动时花费的人力,且能够自动地进行装置的启动、硝化活性的恢复。

18.(用于解决课题的技术方案)

19.本发明是一种水处理装置,通过生物处理对含有氨态氮的被处理水进行硝化,该水处理装置具备:生物处理槽,其将所述被处理水与自养性细菌进行混合;供给单元,其向所述生物处理槽连续地供给所述被处理水;生物处理水氨态氮浓度测定单元,其对通过所述生物处理得到的生物处理水的氨态氮浓度进行测定;以及控制单元,其自动地控制流入所述生物处理槽的所述被处理水的流量,以使所述生物处理水的氨态氮浓度保持设定值以下。

20.在所述水处理装置中,优选还具备对所述被处理水的氨态氮浓度进行测定的被处理水氨态氮浓度测定单元,所述控制单元基于所述被处理水的氨态氮浓度来控制流入所述生物处理槽的所述被处理水的流量,以使所述生物处理水的氨态氮浓度保持设定值以下。

21.在所述水处理装置中,优选还具备过滤所述生物处理水的过滤单元,所述生物处理水氨态氮浓度测定单元对通过所述过滤单元过滤后的生物处理水的氨态氮浓度进行测定。

22.在所述水处理装置中,优选在具备所述生物处理水氨态氮浓度测定单元以及被处理水氨态氮浓度测定单元的情况下的所述被处理水氨态氮浓度测定单元为库仑滴定式氨态氮仪。

23.在所述水处理装置中,优选具有泵作为所述供给单元,所述控制部通过控制所述泵的逆变器,来控制流入所述生物处理槽的所述被处理水的流量。

24.在所述水处理装置中,优选在所述生物处理槽的前段还具备:被处理水槽,其贮存所述被处理水;以及能够调整开度的阀,其能够将来自所述被处理水槽的所述被处理水的流路分支为流向所述生物处理槽和流向所述被处理水槽,所述控制部通过控制所述泵的逆变器和所述阀的开度,来控制流入所述生物处理槽的所述被处理水的流量。

25.在所述水处理装置中,优选所述设定值的氨态氮浓度为1mg/l以下。

26.在所述水处理装置中,优选所述控制部基于氨态氮负荷量来控制向所述生物处理槽添加营养盐的添加量。

27.在所述水处理装置中,优选所述被处理水含有100mg/l以上的钙。

28.本发明是一种通过生物处理对含有氨态氮的被处理水进行硝化的水处理方法,在该水处理方法中,向用于将所述被处理水与自养性细菌进行混合的生物处理槽连续地供给所述被处理水,且自动地控制流入所述生物处理槽的所述被处理水的流量,以使通过所述生物处理得到的生物处理水的氨态氮浓度保持设定值以下。

29.在所述水处理方法中,优选基于所述被处理水的氨态氮浓度,控制流入所述生物处理槽的所述被处理水的流量,以使所述生物处理水的氨态氮浓度保持设定值以下。

30.在所述水处理方法中,优选过滤所述生物处理水,测定过滤后的生物处理水的氨态氮浓度。

31.在所述水处理方法中,优选通过库仑滴定式氨态氮仪,测定所述生物处理水的氨态氮浓度以及测定被处理水的氨态氮浓度的情况下的所述被处理水的氨态氮浓度。

32.在所述水处理方法中,优选通过控制泵的逆变器,来控制流入所述生物处理槽的所述被处理水的流量。

33.在所述水处理方法中,优选在所述生物处理槽的前段还具备:被处理水槽,其贮存所述被处理水;以及能够调整开度的阀,其能够将所述被处理水的流路分支为所述生物处理槽和所述被处理水槽;通过控制所述泵的逆变器和所述阀的开度,来控制流入所述生物处理槽的所述被处理水的流量。

34.在所述水处理方法中,优选所述设定值的氨态氮浓度为1mg/l以下。

35.在所述水处理方法中,优选基于氨态氮负荷量控制向所述生物处理槽的营养盐的添加量。

36.在所述水处理方法中,优选所述被处理水含有100mg/l以上的钙。

37.本发明的一个方式所涉及的水处理装置具备:生物处理槽,其通过自养性细菌对含有氨态氮的被处理水进行硝化处理;被处理水供给单元,其向所述生物处理槽供给所述被处理水;氨态氮浓度测定单元,其对通过所述生物处理槽处理后的处理水中的氨态氮浓度进行测定;以及控制单元,其对通过所述被处理水供给单元进行的所述被处理水的供给以及停止进行控制,在所述氨态氮浓度测定单元测定出的所述氨态氮浓度成为第一阈值以上的情况下,所述控制单元控制所述被处理水供给单元停止所述被处理水的供给,该停止后,在所述氨态氮浓度测定单元测定出的所述氨态氮浓度成为第二阈值以下的情况下,所述控制单元控制所述被处理水供给单元再次开始所述被处理水的供给。

38.此外,本发明的一个方式所涉及的水处理装置具备:生物处理槽,其通过自养性细菌对含有氨态氮的被处理水进行硝化处理;氨态氮源供给单元,其向原水供给氨态氮源;被处理水供给单元,其将被所述氨态氮源供给单元供给了所述氨态氮源后的原水作为所述处理水供给至所述生物处理槽;氨态氮浓度测定单元,其对通过所述生物处理槽处理后的处理水中的氨态氮浓度进行测定;以及控制单元,其对通过所述氨态氮源供给单元进行的所述氨态氮源的供给以及停止进行控制,在所述氨态氮浓度测定单元测定出的所述氨态氮浓度成为第一阈值以上的情况下,所述控制单元控制所述氨态氮源供给单元停止所述氨态氮源的供给,该停止后,在所述氨态氮浓度测定单元测定出的所述氨态氮浓度成为第二阈值以下的情况下,所述控制单元控制所述氨态氮源供给单元再次开始所述氨态氮源的供给。

39.此外,在所述水处理装置中,优选所述第二阈值小于1mg/l。

40.此外,在所述水处理装置中,优选具备对通过所述生物处理槽处理后的处理水进行过滤的过滤单元,所述氨态氮浓度测定单元对通过所述过滤单元过滤后的过滤水中的氨态氮浓度进行测定。

41.此外,在所述水处理装置中,优选具备向所述生物处理槽供给营养盐的营养盐供给单元,所述控制单元基于所述生物处理槽的氨态氮负荷量来控制所述营养盐供给单元供给所述营养盐的供给量。

42.此外,在所述水处理装置中,优选所述被处理水含有100mg/l以上的钙。

43.此外,在所述水处理装置中,优选所述第一阈值基于所述生物处理槽内的ph来设定。

44.此外,本发明的一个方式所涉及的水处理方法包括:生物处理工序,在生物处理槽中,通过自养性细菌对含有氨态氮的被处理水进行硝化处理;被处理水供给工序,通过被处理水供给单元向所述生物处理槽供给所述被处理水;氨态氮浓度测定工序,通过氨态氮浓度测定单元测定由所述生物处理槽处理后的处理水中的氨态氮浓度;以及控制工序,通过控制单元对通过所述被处理水供给单元进行的所述被处理水的供给以及停止进行控制,在所述控制工序中,在所述氨态氮浓度测定单元测定出的所述氨态氮浓度成为第一阈值以上的情况下,所述控制单元控制所述被处理水供给单元停止所述被处理水的供给,该停止后,在所述氨态氮浓度测定单元测定出的所述氨态氮浓度成为第二阈值以下的情况下,所述控制单元控制所述被处理水供给单元再次开始所述被处理水的供给。

45.此外,本发明的一个方式所涉及的水处理方法包括:生物处理工序,在生物处理槽中通过自养性细菌对含有氨态氮的被处理水进行硝化处理;氨态氮源供给工序,通过氨态氮源供给单元向原水供给氨态氮源;被处理水供给工序,通过被处理水供给单元将被所述氨态氮源供给单元供给了所述氨态氮源后的原水作为所述被处理水供给至所述生物处理槽;氨态氮浓度测定工序,通过氨态氮浓度测定单元对通过所述生物处理槽处理后的处理水中的氨态氮浓度进行测定;以及控制工序,通过控制单元对通过所述氨态氮源供给单元进行的所述氨态氮源的供给以及停止进行控制,在所述控制工序中,在所述氨态氮浓度测定单元测定出的所述氨态氮浓度成为第一阈值以上的情况下,所述控制单元控制所述氨态氮源供给单元停止所述氨态氮源的供给,该停止后,在所述氨态氮浓度测定单元测定出的所述氨态氮浓度成为第二阈值以下的情况下,所述控制单元控制所述氨态氮源供给单元再次开始所述氨态氮源的供给。

46.(发明效果)

47.根据本发明,能够提供一种水处理装置以及水处理方法,在通过生物处理对含有氨态氮的被处理水进行硝化的水处理中,能够减少装置的启动时花费的人力,且能够自动地进行装置的启动、硝化活性的恢复。

附图说明

48.图1是示出本发明的实施方式所涉及的水处理装置的一个例子的概略结构图。

49.图2是示出本发明的实施方式所涉及的水处理装置的其他例子的概略结构图。

50.图3是示出本发明的实施方式所涉及的水处理装置的其他例子的概略结构图。

51.图4是示出本发明的实施方式所涉及的水处理装置的其他例子的概略结构图。

52.图5是示出通过控制装置进行的控制流程的一个例子的流程图。

53.图6是示出本实施方式所涉及的水处理装置的一个例子的概略结构图。

54.图7是示出通过控制装置进行的控制流程的一个例子的流程图。

55.图8是示出通过控制装置进行的控制流程的另一个例子的流程图。

56.图9是示出本实施方式所涉及的水处理装置的另一个例子的概略结构图。

57.图10是示出比较例中的、氨态氮容积负荷量kg-n/(m

3-槽容积

·

d)和生物处理水的氨态氮浓度mg/l相对于经过天数的变化的图表。

58.图11是示出实施例中的、氨态氮容积负荷量kg-n/(m

3-槽容积

·

d)和生物处理水的氨态氮浓度mg/l相对于经过天数的变化的图表。

具体实施方式

59.以下,对本发明的实施方式进行说明。本实施方式是实施本发明的一个例子,本发明不限于本实施方式。

60.[水处理装置以及水处理方法]

[0061]

在图1中示出本发明的实施方式所涉及的水处理装置的一个例子的概略,对其结构进行说明。

[0062]

图1所示的水处理装置1是通过基于活性污泥法、生物膜法或者颗粒法等的生物处理对含有氨态氮的被处理水进行硝化的水处理装置。水处理装置1具备:生物处理槽(硝化槽)10,其混合被处理水和自养性细菌;泵16,其作为供给单元连续地向生物处理槽10供给被处理水;氨态氮浓度计14,其作为生物处理水氨态氮浓度测定单元测定通过生物处理得到的生物处理水的氨态氮浓度;以及控制装置12,其作为控制单元自动地控制流入生物处理槽10的被处理水的流量,以使生物处理水的氨态氮浓度保持设定值以下。

[0063]

在水处理装置1中,被处理水供给配管18经由泵16与生物处理槽10的被处理水入口26连接。处理水配管20与生物处理槽10的处理水出口28连接。在处理水配管20设置有氨态氮浓度计14。在生物处理槽10的内底部设置有供给空气等含氧气体的散气装置22。设置筛网24使得包围生物处理槽10的处理水出口28,能够抑制污泥等向处理水的流出。

[0064]

控制装置12通过有线或者无线的电连接等分别与氨态氮浓度计14以及泵16连接。

[0065]

对本实施方式所涉及的水处理方法以及水处理装置1的动作进行说明。

[0066]

含有氨态氮的被处理水利用泵16通过被处理水供给配管18从被处理水入口26向生物处理槽10供给。在生物处理槽10中,被处理水与自养性细菌混合,通过散气装置22供给空气等含氧气体,并进行散气,同时通过生物处理(硝化处理)对被处理水中含有的氨态氮进行硝化(硝化工序)。进行了硝化处理的生物处理水作为处理水从处理水出口28通过处理水配管20排出。从处理水配管20排出的处理水可以向未图示的后段的厌氧槽(脱氮槽)输送。

[0067]

硝化工序是在好氧性条件下通过自养细菌将氨态氮氧化处理至亚硝酸性氮以及硝酸性氮中的至少一种的工序。

[0068]

在硝化处理的启动期,在提高负荷后,处理水的氨态氮浓度一度增加,但是硝化活性以追赶的形式降低。此时,随着处理水的氨态氮浓度增加,游离氨的浓度也增加。游离氨即使在极低的浓度下也会引起硝化阻碍,根据游离氨的增加情况,存在硝化活性直接降低,

不能稳定地获得负荷的情况。

[0069]

在水处理装置1中,含有氨态氮的被处理水通过泵16连续地供给到生物处理槽10(被处理水供给工序),在生物处理槽10中进行硝化(硝化工序)。例如在处理水配管20中,通过氨态氮浓度计14测定生物处理水的氨态氮浓度(生物处理水氨态氮浓度测定工序),将测定出的生物处理水的氨态氮浓度与预先设定的氨态氮浓度进行比较,通过控制装置12自动地控制流入生物处理槽10的被处理水的流量,以使测定出的生物处理水的氨态氮浓度保持设定值以下(流量控制工序)。

[0070]

通过利用氨态氮浓度计14自动地测定生物处理水中的氨态氮浓度,并根据测定出的氨态氮浓度使负荷增减,可以抑制游离氨过度残留,维持稳定的处理水质,并且可以减少提高硝化活性所需要的人力。在硝化装置的启动时,减少水质分析、负荷调整花费的人力,即使在启动到高负荷时,也以稳定的值维持生物处理槽10的处理水的氨态氮浓度,并且调整负荷以使硝化活性不降低,由此能够自动地进行硝化装置的启动、硝化活性的恢复,并且稳定地进行硝化。

[0071]

控制装置12基于氨态氮浓度计14的测定结果,自动地控制流入生物处理槽10的被处理水的流量。控制装置12自动地控制被处理水的流量,以使氨态氮浓度的测定结果成为设定的氨态氮浓度的值以下。流量控制只要是一般使用的流量调整方法即可,没有特别限定。作为流量控制的方法,例如,可以举出泵16的逆变器控制、设于被处理水供给配管18上的阀的开度调整等。

[0072]

控制装置12例如由微型计算机和电子电路等构成,该微型计算机构成为包括运算程序的cpu等运算单元、存储程序、运算结果的rom以及ram等存储单元等。控制装置12具有如下功能:自动地进行例如泵16的逆变器控制、设于被处理水供给配管18的阀的开度调整等,自动地控制流入生物处理槽10的被处理水的流量,以使通过氨态氮浓度计14测定出的生物处理水的氨态氮浓度保持设定值以下。

[0073]

氨态氮浓度计14只要能够测定生物处理水即生物处理槽10的槽内水或者处理水的氨态氮即可,取水部分或者测定部分设置于处理水配管20或者生物处理槽10即可。

[0074]

氨态氮浓度计只要能够在线测定即可,没有特别限制,特别优选为库仑滴定式氨态氮仪。库仑滴定式氨态氮仪是基于应用了库洛法的库仑滴定法的测定,原理上可以不制作校准曲线,并且能够将与氨具有高选择性和反应性的溴用于滴定剂。即使在电极部分不易污染、ca等水垢积存的情况下,也可以不将测定部分设置在生物处理槽10内等,利用酸进行的清洗比较容易。根据以上的理由,通过使用库仑滴定式氨态氮仪,能够减少进行维护的人力。

[0075]

生物处理槽10的氨态氮负荷量取决于被处理水的氨态氮浓度和流入生物处理槽10的被处理水的流量以及生物处理槽10的容积。被处理水的氨态氮浓度根据工厂的运行状况等每天变动,因此,在更准确地进行生物处理槽10的氨态氮负荷的调整的基础上,优选还测定被处理水的氨态氮浓度。在图2中示出这种结构的水处理装置的例子。

[0076]

图2所示的水处理装置2是根据被处理水和生物处理水的氨态氮浓度的值来控制被处理水的流量的硝化处理装置的一个例子的概略。

[0077]

除了图1的水处理装置1的结构之外,水处理装置2在生物处理槽10的前段还具备贮存被处理水的被处理水槽30。

[0078]

在水处理装置2中,被处理水配管32与被处理水槽30的被处理水入口34连接。被处理水槽30的被处理水出口36和生物处理槽10的被处理水入口26经由泵16通过被处理水供给配管18连接。处理水配管20与生物处理槽10的处理水出口28连接。在被处理水槽30以及处理水配管20设置有氨态氮浓度计14。在生物处理槽10的内底部设置有供给空气等含氧气体的散气装置22。设置筛网24使得包围生物处理槽10的处理水出口28,能够抑制污泥等向处理水的流出。氨态氮浓度计14作为测定被处理水的氨态氮浓度的被处理水氨态氮浓度测定单元以及测定生物处理水的氨态氮浓度的生物处理水氨态氮浓度测定单元发挥功能。

[0079]

控制装置12通过有线或者无线的电连接等分别与氨态氮浓度计14以及泵16连接。

[0080]

含有氨态氮的被处理水通过被处理水配管32从被处理水入口34向被处理水槽30输送,贮存后,从被处理水出口36利用泵16并通过被处理水供给配管18从被处理水入口26向生物处理槽10供给。在生物处理槽10中,被处理水与自养性细菌混合,通过散气装置22供给空气等含氧气体,并进行散气,同时通过生物处理(硝化处理)对被处理水中含有的氨态氮进行硝化(硝化工序)。进行了硝化处理的生物处理水作为处理水从处理水出口28通过处理水配管20排出。从处理水配管20排出的处理水可以向未图示的后段的厌氧槽(脱氮槽)输送。

[0081]

在水处理装置2中,含有氨态氮的被处理水通过泵16连续地供给到生物处理槽10(被处理水供给工序),在生物处理槽10中进行硝化(硝化工序)。例如在被处理水槽30中通过氨态氮浓度计14测定被处理水的氨态氮浓度(被处理水氨态氮浓度测定工序),例如在处理水配管20中通过氨态氮浓度计14测定生物处理水的氨态氮浓度(生物处理水氨态氮浓度测定工序),基于测定出的被处理水的氨态氮浓度,通过控制装置12自动地控制流入的生物处理槽10被处理水的流量,以使测定出的生物处理水的氨态氮浓度保持设定值以下(流量控制工序)。被处理水的氨态氮浓度可以在贮存被处理水的被处理水槽30中测定,也可以在被处理水供给配管18中测定。生物处理水的氨态氮浓度可以在生物处理槽10中测定,也可以在处理水配管20中测定。

[0082]

测定被处理水的氨态氮浓度的氨态氮浓度计只要能够在线测定即可,没有特别限制,特别优选为库仑滴定式氨态氮仪。测定被处理水的氨态氮浓度的氨态氮浓度计可以与测定生物处理水的氨态氮浓度的氨态氮浓度计共用,也可以分别使用。此外,测定被处理水的氨态氮浓度的氨态氮浓度计也可以是与测定生物处理水的氨态氮浓度的氨态氮浓度计不同种类的氨态氮浓度计。

[0083]

作为通过控制装置12进行的流量控制的方法,在精细地控制生物处理槽10的负荷的基础上,优选对泵16的逆变器控制和设于被处理水供给配管18上的阀的开度调整这两者进行控制的方法。在图3中示出这种结构的水处理装置的例子。

[0084]

图3所示的水处理装置3是通过控制泵以及阀的开闭来控制被处理水的流量的硝化处理装置的一个例子的概略。

[0085]

除了图1的水处理装置1的结构以外,水处理装置3在生物处理槽10的前段还具备:被处理水槽30,其贮存被处理水;能够调整开度的阀38,其能够将来自被处理水槽30的被处理水的流路分支为流向生物处理槽10和流向被处理水槽30;以及流量计40,其作为被处理水流量测定单元测定生物处理槽10的被处理水的流量。

[0086]

在水处理装置3中,被处理水配管32与被处理水槽30的被处理水入口34连接。被处

理水槽30的被处理水出口36和生物处理槽10的被处理水入口26经由泵16、阀38、流量计40通过被处理水供给配管18连接。处理水配管20与生物处理槽10的处理水出口28连接。通过阀38从被处理水供给配管18分支的循环配管42与被处理水配管32连接。在被处理水槽30以及生物处理槽10设置有氨态氮浓度计14。在生物处理槽10的内底部设置有供给空气等含氧气体的散气装置22。设置筛网24使得包围生物处理槽10的处理水出口28,能够抑制污泥等向处理水的流出。氨态氮浓度计14作为测定被处理水的氨态氮浓度的被处理水氨态氮浓度测定单元以及测定生物处理水的氨态氮浓度的生物处理水氨态氮浓度测定单元发挥功能。

[0087]

控制装置12通过有线或者无线的电连接等,分别与氨态氮浓度计14、泵16、阀38、流量计40连接。

[0088]

含有氨态氮的被处理水通过被处理水配管32从被处理水入口34向被处理水槽30输送,贮存后,从被处理水出口36利用泵16通过被处理水供给配管18从被处理水入口26向生物处理槽10供给。在生物处理槽10中,被处理水与自养性细菌混合,通过散气装置22供给空气等含氧气体,并进行散气,同时通过生物处理(硝化处理)对被处理水中含有的氨态氮进行硝化(硝化工序)。进行了硝化处理的生物处理水作为处理水从处理水出口28通过处理水配管20排出。从处理水配管20排出的处理水可以向未图示的后段的厌氧槽(脱氮槽)输送。

[0089]

在水处理装置3中,含有氨态氮的被处理水通过泵16连续地供给到生物处理槽10(被处理水供给工序),在生物处理槽10中进行硝化(硝化工序)。例如在被处理水槽30中通过氨态氮浓度计14测定被处理水的氨态氮浓度(被处理水氨态氮浓度测定工序),例如在生物处理槽10中通过氨态氮浓度计14测定生物处理水的氨态氮浓度(生物处理水氨态氮浓度测定工序),基于测定出的被处理水的氨态氮浓度,通过控制装置12控制流入生物处理槽10的被处理水的流量,以使测定出的生物处理水的氨态氮浓度保持设定值以下(流量控制工序)。被处理水的氨态氮浓度可以在贮存被处理水的被处理水槽30中测定,也可以在被处理水供给配管18中测定。生物处理水的氨态氮浓度可以在生物处理槽10中测定,也可以在处理水配管20中测定。

[0090]

控制装置12通过控制泵16的逆变器和阀38的开度,来控制流入生物处理槽10的被处理水的流量。

[0091]

氨态氮浓度的测定是测定被处理水或者生物处理水的氨态氮浓度,但也可以测定作为利用过滤装置固液分离的过滤水的生物处理水的氨态氮浓度。通过测定利用过滤装置固液分离的生物处理水的氨态氮浓度,能够高精度地测定至低浓度。通过利用过滤处理去除生物处理水的ss成分等,能够抑制氨态氮浓度计的维护频度。在图4中示出这种结构的水处理装置的例子。

[0092]

图4所示的水处理装置4是利用了过滤装置和载体的硝化处理装置的一个例子的概略。

[0093]

除了图1的水处理装置1的结构之外,水处理装置4还具备过滤装置44作为过滤生物处理水的过滤单元。

[0094]

在水处理装置4中,被处理水供给配管18经由泵16与生物处理槽10的被处理水入口26连接。处理水配管20与生物处理槽10的处理水出口28连接。从处理水配管20分支的过滤被处理水配管48与过滤装置44的入口连接,过滤处理水配管50与过滤装置44的出口连

接。在过滤处理水配管50设置有氨态氮浓度计14。在生物处理槽10的内部收容有载有微生物的载体46,在槽内底部设置有供给空气等含氧气体的散气装置22。设置筛网24使得包围生物处理槽10的处理水出口28,能够抑制载体46、污泥等向处理水的流出。

[0095]

控制装置12通过有线或者无线的电连接等,分别与氨态氮浓度计14以及泵16连接。

[0096]

含有氨态氮的被处理水利用泵16通过被处理水供给配管18从被处理水入口26向生物处理槽10供给。在生物处理槽10中,被处理水与载有微生物的载体46混合,通过散气装置22供给空气等含氧气体,并进行散气,同时通过生物处理(硝化处理)对被处理水中含有的氨态氮进行硝化(硝化工序)。进行了硝化处理的生物处理水作为处理水从处理水出口28通过处理水配管20排出。从处理水配管20排出的处理水可以向未图示的后段的厌氧槽(脱氮槽)输送。

[0097]

在水处理装置4中,含有氨态氮的被处理水通过泵16连续地供给到生物处理槽10(被处理水供给工序),在生物处理槽10中进行硝化(硝化工序)。进行了硝化处理的生物处理水的一部分作为过滤被处理水通过过滤被处理水配管48输送到过滤装置44,在过滤装置44中进行过滤处理(过滤工序)。过滤处理后的生物处理水作为过滤处理水通过过滤处理水配管50排出。例如在过滤处理水配管50中通过氨态氮浓度计14测定过滤处理后的生物处理水的氨态氮浓度(生物处理水氨态氮浓度测定工序),通过控制装置12自动地控制流入生物处理槽10的被处理水的流量,以使测定出的生物处理水的氨态氮浓度保持设定值以下(流量控制工序)。过滤处理后的生物处理水的氨态氮浓度可以在过滤处理水配管50中测定,也可以设置贮存过滤处理水的过滤处理水貯槽,在过滤处理水貯槽中测定。

[0098]

(通过控制装置进行的控制方法的具体例)

[0099]

控制装置12自动地控制被处理水的流量,以使氨态氮浓度的测定结果成为设定的氨态氮浓度的值以下。以下示出通过控制装置12进行的控制方法的具体例。

[0100]

例如,预先确定大小2点的氨态氮浓度的设定值,测定生物处理水的氨态氮浓度,在测定结果为小的一方的设定值以下的情况下,使被处理水流量增加,在氨态氮浓度的测定结果在大小的设定值之间的情况下,维持被处理水流量,在氨态氮浓度的测定结果为大的一方的设定值以上的情况下,使被处理水流量减少。在图5中示出通过这种控制装置12进行的控制流程的一个例子。

[0101]

例如,预先确定大小2点的氨态氮浓度的设定值(设定值1:大的一方的设定值,设定值2:小的一方的设定值)和被处理水的最大流量,通过氨态氮浓度计14测定生物处理水的氨态氮浓度(s10)。在氨态氮浓度的测定结果为大的一方的设定值(设定值1)以上的情况下,控制装置12使被处理水的流量减少(s12)。在氨态氮浓度的测定结果小于大的一方的设定值(设定值1),且被处理水的流量为设定的最大流量以上的情况下,控制装置12维持被处理水的流量(s14)。在被处理水的流量小于设定的最大流量,氨态氮浓度的测定结果小于大的一方的设定值(设定值1),且超过小的一方的设定值(设定值2)的情况下,控制装置12维持被处理水流量(s14)。在氨态氮浓度的测定结果为小的一方的设定值(设定值2)以下,且从上次的流量增加起经过规定时间以上的情况下,控制装置12使被处理水的流量增加(s16),在从上次的流量增加起未经过规定时间以上的情况下,控制装置12维持被处理水流量(s14)。通过在达到了给定的流量后也反复这种控制,能够维持稳定的处理。

[0102]

由此,生物处理槽10内的氨态氮浓度保持在设定值以下。此外,也可以设定2点以上的氨态氮浓度,使被处理水的流量的增减的比例根据生物处理槽10的氨态氮浓度的值改变。此外,也可以与上次测定出的氨态氮浓度的测定结果进行比较,决定被处理水的流量的增减。氨态氮浓度的测定频度可以任意设定,但优选在至少在滞留时间内进行1次以上的测定。

[0103]

通常的情况下,设定值的最大值是氨态氮浓度为1~10mg/l的范围,优选设为1mg/l以下。在用大小2点的氨态氮浓度的设定值控制的情况下,设定值1(大的一方的设定值)例如设为1~10mg/l的范围,设定值2(小的一方的设定值)例如设为0.3~1mg/l的范围即可。

[0104]

在提高生物处理槽10的负荷的控制中,对每1次增加的比例没有特别限制,但从微生物的培育等观点出发,优选调整为0.05~20%左右的范围。

[0105]

在提高被处理水的流量的情况下,由于有时到生物处理水的氨态氮浓度上升为止需要花费时间,因此再次提高被处理水的流量的控制可以在提高上次流量之后隔开间隔进行,例如,隔开30分以上的规定时间的间隔即可。

[0106]

也可以根据生物处理槽10的负荷状况调整被处理水的流量的增加量。例如,在低负荷(例如,0.1~0.3kg-n/(m3·

d))时,可以增大被处理水的流量的增加比例,在高负荷(例如,0.5~1.0kg-n/(m3·

d))时,可以减小被处理水的流量的增加比例。

[0107]

此外,也可以通过生物处理水的氨态氮浓度的测定值调整被处理水的流量的增加量。

[0108]

在降低负荷的控制中,每1次减少的流量没有特别限制,但优选调整为最后提高流量前的流量以下。

[0109]

此外,将生物处理水中的氨态氮浓度维持在设定值以下是重要的,因此降低流量的控制优选尽可能不隔开间隔地进行。

[0110]

也可以与被处理水的流量的控制相配合地,调整添加到生物处理槽10、位于其后段的脱氮槽的营养盐的添加量。例如,控制装置12也可以与设定的氨态氮负荷量相配合地,自动地控制添加到生物处理槽10、位于其后段的脱氮槽的营养盐的添加量。控制装置12例如控制作为营养盐供给单元而设置在向生物处理槽10、脱氮槽供给营养盐的营养盐供给配管的泵、阀等,从而自动地控制添加到生物处理槽10、脱氮槽的营养盐的添加量即可。此外,控制装置12也可以控制设置在向脱氮槽供给氢供体的氢供给配管上的泵、阀等,从而自动地控制添加到脱氮槽的氢供体的添加量。

[0111]

作为营养盐,除了必需营养素的氮(n)、磷(p)之外,作为微量元素,还可以举出硫(s)、钾(k)、钠(na)、钙(ca)、镁(mg)、铁(fe)、锰(mn)、钴(co)、镍(ni)、铜(cu)、锌(zn)、钼(mo)等。作为氢供体,例如可以举出选自甲醇、乙醇、异丙醇等醇类、酢酸等有机酸类、氢气、丙酮、葡萄糖、甲乙酮、四甲基氢氧化铵(tmah)等中的1种或多种,但不限于此,作为氢供体,能够使用以往公知的所有的物质。

[0112]

生物处理槽10不限于仅进行硝化,也可以同时进行硝化脱氮。此外,生物处理槽10的形式没有特别限制,但优选利用在槽内尽可能多地保持硝化菌、且可以不设置沉淀池的生物膜方式。

[0113]

这是因为,在生物膜法中,附着于载体的硝化菌和漂浮在大量水中的硝化菌进行硝化,但若在槽内残留大量氨态氮,则由于游离氨的毒性,从载体剥离的硝化菌增加。而且,

从载体剥离的硝化菌与存在于生物膜上的硝化菌相比,因游离氨的毒性而容易死亡。因此,在生物膜方式中,可以将槽内的氨浓度保持得较低。此外,在未附着硝化菌的新品的载体中,由于在培养初期菌容易从载体剥离,因此特别优选将槽内的氨浓度保持得较低。

[0114]

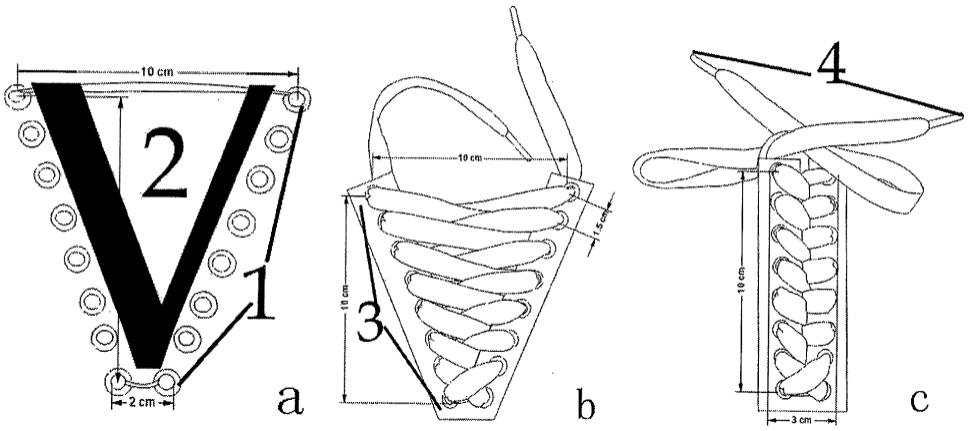

此时的载有微生物的载体只要是以往在需氧性条件下使用的载体即可,没有特别限定。作为载体,例如可以举出塑料制载体、海绵状载体、凝胶状载体等,优选成本和耐久性的平衡良好的海绵状载体。

[0115]

优选在生物处理槽10内设置筛网24等分离单元,分离载体等并进行处理。

[0116]

在生物处理工序中,从微生物的培育等点出发,生物处理槽10内的ph例如优选调整为ph6~8的范围,为了抑制游离氨的阻碍,更优选调整为ph6.8~7.2的范围。

[0117]

生物处理优选在好氧条件下进行,例如,优选在生物处理槽10内设置散气装置22,供给氧,使得生物处理槽10内的溶解氧浓度例如成为0.5mg/l以上,优选成为1mg/l以上。

[0118]

生物处理槽10的水温例如维持在15~40℃的范围即可。

[0119]

作为处理对象的被处理水,例如可以举出在半导体制造工序等中排出的含氮废水等。在被处理水含有100mg/l以上、优选100~1000mg/l的范围的钙的情况下,能够很好地应用本实施方式所涉及的水处理方法以及水处理装置。

[0120]

图6是示出本实施方式所涉及的水处理装置的一个例子的概略结构图。图6所示的水处理装置5是通过基于活性污泥法、生物膜法或者颗粒法等的生物处理对含有氨态氮的被处理水进行硝化处理的装置。

[0121]

图6所示的水处理装置5具有被处理水槽110、生物处理槽112、控制装置114、氨态氮浓度计116、被处理水用泵118、氨态氮源用泵120、配管121a、121b、121c、121d、罐122、ph计123。此外,在生物处理槽112的底部设置有散气装置124。此外,在生物处理槽112设置有筛网126使得包围处理水出口。氨态氮浓度计116以及ph计123设置在生物处理槽112内。氨态氮浓度计116用于测量在生物处理槽112中处理后的处理水的浓度。如图6所示,氨态氮浓度计116优选设置在生物处理槽112的出口附近。

[0122]

配管121a与被处理水槽110的入口连接。此外,配管121b的一端与被处理水槽110的出口连接,配管121b的另一端与生物处理槽112的入口连接。在配管121b设置有被处理水用泵118。配管121c与生物处理槽112的出口连接。配管121d的一端与被处理水槽110连接,配管121d的另一端与罐122连接。在配管121d设置有氨态氮源用泵120。在罐122内收容有作为氨态氮源的铵盐、或者铵盐溶解液等。作为铵盐,例如可以举出氯化铵、硫酸铵等。

[0123]

控制装置114通过有线或者无线的电连接等,与氨态氮浓度计116、ph计123、被处理水用泵118、氨态氮源用泵120连接。另外,图中的说明省略,但在生物处理槽112中设置水温传感器的情况下,控制装置114也可以与水温传感器连接。

[0124]

控制装置114例如由微型计算机和电子电路等构成,该微型计算机由运算程序的cpu、存储程序、运算结果的rom以及ram构成,控制装置114读出存储于rom等的给定的程序,执行该程序,控制水处理装置5的动作。例如,基于通过氨态氮浓度计116测定出的氨态氮浓度,控制被处理水用泵118的工作,或控制氨态氮源用泵120的工作。

[0125]

对图6的水处理装置5的动作进行说明。

[0126]

原水(例如含有氨态氮的被处理水)通过配管121a贮存在被处理水槽110中。控制装置114根据需要使氨态氮源用泵120工作,将罐122内的氨态氮源通过配管121d添加到被

处理水槽110中。在装置的启动时(硝化处理的启动时),例如,在从工厂排出的被处理水的流量、氨态氮的浓度不稳定的情况下,或需要提前启动装置的情况下等,优选进行氨态氮源的添加。

[0127]

控制装置114使被处理水用泵118工作,将被处理水槽110内的含有氨态氮的被处理水通过配管121b供给到生物处理槽112。在生物处理槽112内,通过散气装置124进行空气等含氧气体的供给,被处理水和自养细菌混合。而且,在生物处理槽112内,被处理水中的氨态氮在好氧条件下通过利用自养细菌的生物处理(硝化处理)进行硝化。氨态氮通过自养细菌被硝化处理为亚硝酸性氮以及硝酸性氮中的至少一种。硝化处理后的处理水通过配管121c排出到系统外。

[0128]

图7是示出通过控制装置进行的控制流程的一个例子的流程图。在步骤s110中,控制装置114使被处理水用泵118工作,如前所述,向生物处理槽112供给含有氨态氮的被处理水,同时进行硝化处理,排出处理水。在步骤s112中,通过氨态氮浓度计116,测定由生物处理槽112硝化处理后的处理水中的氨态氮浓度。而且,在控制装置114中存储有预先设定的第一阈值,控制装置114将测定出的氨态氮浓度与第一阈值进行比较。在测定出的氨态氮浓度小于第一阈值的情况下,返回到步骤s110。另一方面,在测定出的氨态氮浓度为第一阈值以上的情况下,进入步骤s114,控制装置114停止被处理水用泵118的工作,停止向生物处理槽112的被处理水的供给。另外,在从氨态氮浓度成为第一阈值以上起到停止被处理水用泵118的工作为止的期间,氨态氮浓度高的处理水从配管121c排出。因此,在进行本控制流程的期间,优选设置将在配管121c中流动的处理水返送至被处理水槽110的配管,或者以使在配管121c中流动的处理水中的氨态氮浓度为排放基准以下的方式稀释处理水。

[0129]

接下来,在步骤s116中,停止向生物处理槽112的被处理水的供给,同时继续生物处理槽112内的硝化处理。因此,随着时间的经过,生物处理槽112内的氨态氮浓度降低。在步骤s118中,通过氨态氮浓度计116,测定由生物处理槽112硝化处理后的处理水中的氨态氮浓度。而且,在控制装置114中存储有预先设定的第二阈值,控制装置114对测定出的氨态氮浓度和第二阈值进行比较。在测定出的氨态氮浓度为超过第二阈值的情况下,返回到步骤s116。另一方面,在测定出的氨态氮浓度为第二阈值以下的情况下,进入步骤s120,控制装置114使被处理水用泵118工作,再次开始向生物处理槽112的含有氨态氮的被处理水的供给。即,向生物处理槽112供给含有氨态氮的被处理水,同时进行硝化处理,排出处理水。在此,在图7的流程图中,为了便于说明,再次开始向生物处理槽112的含有氨态氮的被处理水的供给,结束控制,但在装置的启动期间,在再次开始向生物处理槽112的含有氨态氮的被处理水的供给后,返回到步骤s110。即,在装置的启动期间,将步骤s110~步骤s120的流程作为一个循环,反复进行该循环。

[0130]

而且,例如,在从装置的启动起经过给定时间后、氨态氮的去除速度达到给定值的阶段,结束装置的启动期间。装置的启动期间结束的判断可以由控制装置114进行,也可以由操作者进行。即,控制装置114或者操作者例如测量装置的启动时间,或者测定氨态氮的去除速度,判断装置的启动期间的结束。另外,在装置的启动期间结束后,例如,连续供给向生物处理槽112供给的含有氨态氮的被处理水,连续地进行硝化处理。此时,也可以提高含有氨态氮的被处理水的流量,从而提高生物处理槽112的氨态氮负荷量。另外,在需要精细地调整被处理水的流量的情况下,对被处理水用泵118进行逆变器控制即可。

[0131]

在供给氨态氮源的情况下,也可以基于通过生物处理槽112处理的处理水中的氨态氮浓度来控制氨态氮源的供给以及停止。以下,具体进行说明。

[0132]

图8是示出通过控制装置进行的控制流程的另一个例子的流程图。在步骤s130中,控制装置114使氨态氮源用泵120工作,向被处理水槽110供给氨态氮源,向被处理水添加氨态氮源。在步骤s132中,控制装置114使被处理水用泵118工作,向生物处理槽112供给含有氨态氮的被处理水,同时进行硝化处理,排出处理水。在步骤s134中,通过氨态氮浓度计116,测定由生物处理槽112硝化处理后的处理水中的氨态氮浓度。而且,控制装置114将测定出的氨态氮浓度和预先设定的第一阈值进行比较。在测定出的氨态氮浓度小于第一阈值的情况下,返回到步骤s132。另一方面,在测定出的氨态氮浓度为第一阈值以上的情况下,进入步骤s136,控制装置114停止氨态氮源用泵120的工作,停止氨态氮源的供给。

[0133]

接下来,在步骤s138中,在停止向被处理水槽110的氨态氮源的供给的状态下,继续向生物处理槽112的被处理水的供给,继续生物处理槽112内的硝化处理以及处理水的排出。在步骤s140中,通过氨态氮浓度计116,测定由生物处理槽112硝化处理后的处理水中的氨态氮浓度。而且,控制装置114将测定出的氨态氮浓度和第二阈值进行比较。在测定出的氨态氮浓度为超过第二阈值的情况下,返回到步骤s136。另一方面,在测定出的氨态氮浓度为第二阈值以下的情况下,进入步骤s142,控制装置114使氨态氮源用泵120工作,再次开始向被处理水槽110的氨态氮源的供给。而且,向生物处理槽112供给含有氨态氮的被处理水,同时进行硝化处理,排出处理水。在图8的流程图中,也为了便于说明,再次开始向被处理水槽110的氨态氮源的供给,结束控制,但在装置的启动期间,在再次开始向被处理水槽110的氨态氮源后,返回到步骤s130。即,将步骤s130~步骤s142的流程作为一个循环,反复进行该循环。而且,例如,在从装置的启动起经过给定时间后、在氨态氮的去除速度达到给定值的阶段,结束装置的启动期间。装置的启动期间结束如上所述。

[0134]

在步骤s136中,存在即使继续氨态氮源用泵120的工作停止,氨态氮浓度也不会成为第二阈值以下的情况,即,反复进行步骤s136~s140,而不进入步骤s142的情况。为了避免这种情况,例如,控制装置114测量氨态氮源用泵120的停止时间,在测量的时间超过给定时间的情况下,在步骤s136中,可以继续氨态氮源用泵120的工作停止,同时停止被处理水用泵118的工作,停止向生物处理槽112的被处理水的供给。而且,在步骤s138中,停止向被处理水槽110的氨态氮源的供给停止以及向生物处理槽112的被处理水的供给,同时继续生物处理槽112内的硝化处理。通过这种操作,生物处理槽112内的氨态氮浓度成为容易成为第二阈值以下的状态,因此容易进入步骤s142。

[0135]

通过以上的运转,能够减少装置的启动时花费的人力,自动地进行装置的启动。

[0136]

从能够实现装置的提前启动的观点出发,第二阈值优选在小于1mg/l的范围设定,更优选在0.1mg/l~0.8mg/l的范围设定。

[0137]

考虑到从生物处理槽112排出的处理水的水质等,第一阈值例如优选在5~50mg/l的范围设定。或者,第一阈值优选基于生物处理槽112内的ph值来设定。例如,在控制装置114中存储规定了ph值和阈值的关系的映射(也可以是关系式、表等)。而且,控制装置114接收通过ph计123测定出的生物处理槽112内的ph值,将该ph值应用于上述映射,计算阈值。控制装置114将计算出的阈值设定为第一阈值。通过基于ph值设定第一阈值,可以抑制硝化处理中的游离氨的影响,能够提高消化能力。例如,在ph7~7.5(水温20℃)的情况下,第一阈

值优选设定为10~25mg/l的范围。此外,由于水温也受游离氨的影响,因此更优选基于生物处理槽112内的ph以及水温来设定第一阈值。

[0138]

氨态氮浓度计116只要能够在线测定即可,没有特别限制,优选为库仑滴定式氨态氮仪。库仑滴定式氨态氮仪是基于应用了库洛法的库仑滴定法的测定,原理上可以不制作校准曲线,并且能够将与氨具有高选择性和反应性的溴用于滴定剂。此外,具有电极部分不易污染、另外利用酸进行的清洗比较容易等优点。因此,通过使用库仑滴定式氨态氮仪,能够减少进行维护的人力。

[0139]

氨态氮浓度计116的测定频度可以任意设定,但至少在将向生物处理槽供给处理水的期间,优选15分钟进行1次左右的测定,在停止被处理水的供给的期间,优选在1小时以内进行1次以上的测定。另外,优选将从测定出的氨态氮浓度成为第一阈值以上起到停止被处理水的供给为止的转移时间、从测定出的氨态氮浓度成为第二阈值以下起到再次开始被处理水的供给为止的转移时间设置几分钟左右。

[0140]

在图6的水处理装置5中,氨态氮浓度的测定是测定生物处理槽112内的处理水的氨态氮浓度,但不限于此。例如,也可以测定通过对过滤装置对生物处理槽112内的处理水进行固液分离而得到的过滤水的氨态氮浓度。通过使用由过滤装置固液分离的过滤水,能够高精度地测定氨态氮浓度至低浓度。此外,通过过滤装置固液分离的过滤水由于ss成分等被去除,因此能够抑制氨态氮浓度计116的维护频度。在图9中示出这种结构的水处理装置的例子。

[0141]

在图9所示的水处理装置6中,对与图6所示的水处理装置5同样的结构标注相同的附图标记,省略其说明。图9所示的水处理装置6具有过滤装置128和填充在生物处理槽112中的载体130。

[0142]

从设置在生物处理槽112的出口附近的配管121e取出的处理水通过过滤装置128固液分离,得到过滤水。得到的过滤水从配管121f排出到系统外。氨态氮浓度计116设置在配管121f上。而且,通过氨态氮浓度计116,测定在配管121f中流动的过滤水中的氨态氮浓度。另外,在设置有贮存从配管121f排出的过滤水的处理水槽的情况下,也可以在处理水槽中设置氨态氮浓度计116,测定贮存在处理水槽内的过滤水的氨态氮浓度。

[0143]

生物处理槽112的形式没有特别限制,但从在槽内尽可能多地保持硝化菌,并且也可以不设置沉淀池等的观点出发,优选利用生物膜方式。生物膜法是通过附着于载体130的硝化菌进行硝化的方法。然而,若在生物处理槽112内残留较多氨态氮,则游离氨的毒性提高,硝化菌受到影响,但附着于载体130的生物膜具有对毒性的耐性比通常的浮游污泥更高的优点。因此,使用载体130的生物膜方式如本实施方式的水处理装置的启动那样,应用于生物处理槽112内的氨态氮浓度暂时增加的运转。

[0144]

载体130为在好氧性条件下使用的以往公知的载体即可,没有特别限定。作为载体130,例如可以举出塑料制载体、海绵状载体、凝胶状载体等,优选成本和耐久性的平衡良好的海绵状载体。

[0145]

本实施方式的水处理装置也可以基于生物处理槽112的氨态氮负荷量来调整添加到生物处理槽112的营养盐的添加量。生物处理槽112的氨态氮负荷量根据生物处理槽112内的氨态氮浓度和生物处理槽112的容积来计算。

[0146]

例如,在控制装置114中存储规定了生物处理槽112的氨态氮负荷量和营养盐的添

加量的映射等。而且,控制装置114将上述映射应用于计算出的生物处理槽112的氨态氮负荷量,计算营养盐的添加量。控制装置114例如也可以控制作为营养盐供给单元而设置在向生物处理槽112供给营养盐的营养盐供给配管上的泵、阀等,并将计算出的添加量分的营养盐从营养盐供给配管添加到生物处理槽112中。

[0147]

作为营养盐,除了必需营养素的氮(n)、磷(p)以外,作为微量元素,还可以举出硫(s)、钾(k)、钠(na)、钙(ca)、镁(mg)、铁(fe)、锰(mn)、钴(co)、镍(ni)、铜(cu)、锌(zn)、钼(mo)等。

[0148]

从微生物的培育等出发,硝化处理中的生物处理槽112内的ph例如优选调整为ph6~8的范围,为了抑制游离氨的阻碍,更优选调整为ph6.8~7.2的范围。

[0149]

硝化处理优选在好氧条件下进行,生物处理槽112内的溶解氧浓度例如为0.5mg/l以上,优选为1mg/l以上。

[0150]

生物处理槽112的水温例如优选维持在15~40℃的范围。

[0151]

作为处理对象的处理水,例如可以举出在半导体制造工序等中排出的氨态含氮废水等。在被处理水含有100mg/l以上、优选100~1000mg/l的范围的钙的情况下,能够很好地应用本实施方式所涉及的水处理方法以及水处理装置。

[0152]

[实施例]

[0153]

以下,举出实施例以及比较例,更具体详细地说明本发明,但本发明不限定于以下的实施例。

[0154]

<实施例1>

[0155]

使用图4所示的利用了载体的水处理装置(硝化处理装置),将作为目标的氨态氮负荷设为0.8kg-n/(m3·

d),使用模擬排水在下述试验条件下实施连续通水试验。

[0156]

水处理装置填充新品的载体使得填充率成为生物处理槽的40%(体积容量/槽容量),添加接种污泥使得mlss成为3000mg/l,在上升至0.4kg-n/(m

3-槽容积

·

d)后,通过过滤装置将生物处理水过滤后,通过氨态氮浓度计测定生物处理水的氨态氮浓度,开始控制装置的控制。作为氨态氮浓度计,使用库仑滴定式氨态氮仪(中央科学制)。

[0157]

每30分钟测定处理水的氨态氮浓度,进行控制装置的控制,使得进入设定的氨态氮浓度的范围。在使负荷增加的情况下,通过2小时增加1次被处理水的流量,来进行调整。在减少负荷的情况下,通过当场减少被处理水的流量来进行调整。

[0158]

[试验条件]

[0159]

生物处理槽容积:9.8l

[0160]

微生物保持载体:疏水性聚氨酯制的海绵载体

[0161]

载体填充率:40%(体积容量/槽容量)

[0162]

温度:25℃

[0163]

ph:7.0~7.5

[0164]

供试水:将在井水中添加相当于铵性氮浓度150mg/l量的氯化铵,此外,添加碳酸钠、磷酸以及微量元素溶液所得的物质作为模擬排水。

[0165]

[试验结果]

[0166]

<比较例>

[0167]

设定为在生物处理水的氨态氮浓度成为1mg/l以下的情况下进行负荷提高,并开

始通水。将此时的氨态氮容积负荷量[kg-n/(m

3-槽容积

·

d)]和生物处理水的氨态氮浓度[mg/l]相对于经过天数的的变化在图10中示出。在通水开始第10天,能够使负荷上升至约0.7kg-n/(m

3-槽容积

·

d),但之后,生物处理水的氨态氮浓度不会下降到1mg/l以下,在第13天,生物处理水的氨态氮浓度上升,处理性能不稳定。此外,自第14天起,将负荷降低1次直至生物处理水的氨态氮浓度成为1mg/l以下,再次在同样的条件下,实施负荷提高,但生物处理水的氨态氮浓度增加,处理性能不稳定。减少被处理水的流量至生物处理水的氨态氮浓度低于1mg/l的负荷,最终将负荷降低至约0.1kg-n/(m

3-槽容积

·

d)。

[0168]

<实施例>

[0169]

在生物处理水的氨态氮浓度为0.5mg/l(设定值2)以下的情况下,使被处理水的流量增加,在生物处理水的氨态氮浓度小于0.5mg/l(设定值2)且超过1.0mg/l(设定值1)的情况下,维持被处理水的流量,在生物处理水的氨态氮浓度为1.0mg/l(设定值1)以上的情况下,设定为减少被处理水的流量,开始通水。将此时的氨态氮容积负荷量[kg-n/(m

3-槽容积

·

d)]和生物处理水的氨态氮浓度[mg/l]相对于经过天数的变化在图11中示出。在通水开始15日,负荷到达至约0.8kg-n/(m

3-槽容积

·

d),但处理性能稳定。

[0170]

由此,确认了如下内容:在硝化处理装置的启动时,测定生物处理槽内或者生物处理水的氨态氮浓度,控制流入生物处理槽的被处理水的流量使得将氨态氮浓度维持在设定的值以下,并通过调整氨态氮容积负荷,即使在高负荷处理中也可得到更稳定的处理水质。

[0171]

这样,可知通过实施例的水处理装置以及水处理方法,在通过生物处理对含有氨态氮的被处理水进行硝化的水处理中,能够减少装置的启动时花费的人力,能够自动地进行装置的启动、硝化活性的恢复。

[0172]

<实施例2>

[0173]

使用图9所示的水处理装置,在以下所示的条件下实施装置的启动。

[0174]

[试验条件]

[0175]

生物处理槽内的ph:7.2(用苛性钠调整)

[0176]

生物处理槽容积:2l

[0177]

载体:疏水性聚氨酯制的海绵载体

[0178]

载体填充率:生物处理槽的30%(体积容量/槽容量)

[0179]

被处理水的水温:20℃

[0180]

被处理水中的氨态氮浓度:500mg/l

[0181]

被处理水组成:向井水添加相当于铵性氮浓度500mg/l的量的氯化铵,此外,添加含有碳酸钠、磷酸以及微量元素的溶液。

[0182]

氨态氮浓度计:库仑滴定式氨态氮仪(中央科学制)

[0183]

在向生物处理槽添加接种污泥使得mlss成为500mg/l后,供给被处理水,在好氧条件下,进行硝化处理。此时,将由生物处理槽硝化处理后的处理水从生物处理槽排出。继续被处理水的供给,同时定期测定过滤水中的氨态氮浓度,该过滤水是用过滤装置对由生物处理槽处理后的处理水进行过滤得到的。而且,在测定出的氨态氮浓度达到第一阈值:25mg/l的阶段,停止被处理水的供给。即使在被处理水的供给停止后,也在生物处理槽中,在好氧条件下,继续硝化处理。而且,每15分钟,测定过滤水中的氨态氮浓度,该过滤水是用过滤装置对由生物处理槽处理后的处理水进行过滤得到的。在测定出的氨态氮浓度降低至

第二阈值:1.5mg/l的阶段,再次开始被处理水的供给。将从该被处理水的供给开始到被处理水的供给再次开始作为一个循环,进行该循环4个循环。在4个循环的运转结束后,将第二阈值变更为0.8mg/l,进行第5个循环以后的运转,进行共计7个循环的运转。

[0184]

在表1中汇总了过滤水中的氨态氮浓度(被处理水供给停止后以及被处理水供给再次开始后)、生物处理槽的氨态氮负荷量、从被处理水供给停止到供给再次开始的时间、生物处理槽中的氨态氮的去除速度。另外,生物处理槽的氨态氮负荷量是根据被处理水的供给停止后的过滤水的氨态氮浓度和生物处理槽的容积计算出的值。生物处理槽的氨态氮去除速度是从被处理水的供给停止后的过滤水的氨态氮浓度减去被处理水的供给再次开始时的过滤水的氨态氮浓度所得到的值、根据生物处理槽的容积、从被处理水的供给停止到供给再次开始的时间计算出的值(单位时间的氨态氮去除速度)。

[0185]

[表1]

[0186][0187]

在1个循环~4个循环期间,氨态氮去除速度恒定地推移为0.024kg-n/(m

3-槽容积

·

d),进行了稳定的硝化处理。而且,在使水处理装置工作之后,在没有操作者介入的情况下自动进行硝化处理。根据该结果,可以说在通过生物处理对含有氨态氮的被处理水进行硝化的水处理中,可以减少装置启动时花费的人力,自动地进行装置的启动。另外,在1个循环~4个循环的试验条件下,即使继续试验,也可以启动装置,但如第五循环以后那样,若将第二阈值设定为0.8mg/l(1.5mg/l

→

0.8mg/l)进行运转,则能够使氨态氮去除速度上升。这样,通过将第二阈值设定为较低的值,能够提高氨态氮去除速度,并更早地进行装置的启动。

[0188]

<实施例3>

[0189]

除了将第二阈值设定为0.6mg/l以外,在与实施例2同样的条件下,进行了4个循环的运转。在表2中汇总了过滤水中的氨态氮浓度(被处理水供给停止后以及被处理水供给再次开始后)、生物处理槽的氨态氮负荷量、从被处理水供给停止起到供给再次开始为止的时间、生物处理槽中的氨态氮的去除速度。

[0190]

[表2]

[0191][0192]

在实施例3中,在运转中,氨态氮去除速度上升,在第四循环,达到0.030kg-n/(m

3-槽容积

·

d)。根据该结果,将第二阈值设定为比实施例1低的值的实施例2与实施例1相比,能够更早地进行装置的启动。

[0193]

(标号说明)

[0194]

1、2、3、4 水处理装置

[0195]

10 生物处理槽

[0196]

12 控制装置

[0197]

14 氨态氮浓度计

[0198]

16 泵

[0199]

18 被处理水供给配管

[0200]

20 处理水配管

[0201]

22 散气装置

[0202]

24 筛网

[0203]

26、34 被处理水入口

[0204]

28 处理水出口

[0205]

30 被处理水槽

[0206]

32 被处理水配管

[0207]

36 被处理水出口

[0208]

38 阀

[0209]

40 流量计

[0210]

42 循环配管

[0211]

44 过滤装置

[0212]

46 载体

[0213]

48 过滤被处理水配管

[0214]

50 过滤处理水配管

[0215]

5、6 水处理装置

[0216]

110 被处理水槽

[0217]

112 生物处理槽

[0218]

114 控制装置

[0219]

116 氨态氮浓度计

[0220]

118 被处理水用泵

[0221]

120 氨态氮源用泵

[0222]

121a~121f 配管

[0223]

122 罐

[0224]

123 ph计

[0225]

124 散气装置

[0226]

126 筛网

[0227]

128 过滤装置

[0228]

130 载体。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。