1.本发明涉及一种半导体结构,且尤其涉及一种具有极性反转层的半导体结构。

背景技术:

2.氮化镓(gan)具有较高的频率与输出功率等优点,因此目前已经广泛应用于半导体外延领域。

3.目前为了减少插入损耗(insertion loss)与阻挡寄生信道(parasitic channel)产生,会在硅基氮化镓(gan on si)的半导体结构中加入氮化硅层。然而,氮化硅层的存在,容易造成无法成长整平gan外延层的问题。

技术实现要素:

4.本发明是针对一种半导体结构,在减少插入损耗、避免表面劣化以及阻挡寄生信道产生的同时,能成长出表面平整的iii-v族半导体材料。

5.根据本发明的实施例,一种半导体结构,包括基板、第一氮化物层、第二氮化物层、第三氮化物层与极性反转层。第一氮化物层形成于所述基板上,极性反转层形成于所述第一氮化物层的表面,以将第一氮化物层的非金属极性表面转换为极性反转层的金属极性表面。第二氮化物层则形成于所述极性反转层上。第三氮化物层形成于所述第二氮化物层上。

6.在根据本发明的实施例的半导体结构中,上述极性反转层的厚度小于1nm。

7.在根据本发明的实施例的半导体结构中,上述极性反转层的材料包括硅或金属。

8.在根据本发明的实施例的半导体结构中,上述第一氮化物层为al

1-x

si

x

n,且0《x≤1。

9.在根据本发明的实施例的半导体结构中,上述第一氮化物层中的铝含量从基板往极性反转层逐渐增加。

10.在根据本发明的实施例的半导体结构中,上述第一氮化物层的厚度在0.1nm~5nm之间。

11.在根据本发明的实施例的半导体结构中,上述第一氮化物层的表面粗糙度rms《0.6nm。

12.在根据本发明的实施例的半导体结构中,上述第二氮化物层为单层或多层的aln。

13.在根据本发明的实施例的半导体结构中,上述多层的aln包括形成于极性反转层上的低温氮化铝层与介于低温氮化铝层与第三氮化物层之间的高温氮化铝层,且所述高温氮化铝层的成长温度与所述低温氮化铝层的成长温度的温度差大于50℃。

14.在根据本发明的实施例的半导体结构中,上述第二氮化物层的厚度在100nm以下,且上述低温氮化铝层的厚度小于上述高温氮化铝层的厚度。

15.在根据本发明的实施例的半导体结构中,上述第三氮化物层包括多层结构。

16.在根据本发明的实施例的半导体结构中,上述第三氮化物层包括al

1-z

gazn与aln与gan的所有组合,且0《z≤1。

17.在根据本发明的实施例的半导体结构中,上述第三氮化物层包括:超晶格结构、渐变层结构、插入层结构或前述结构的组合。

18.在根据本发明的实施例的半导体结构中,上述第三氮化物层的厚度在0.1μm~10μm之间。

19.在根据本发明的实施例的半导体结构中,上述基板的所述表面内的载子浓度在10

15

/cm3以下。

20.在根据本发明的实施例的半导体结构中,上述基板的所述表面内的载子扩散深度小于0.5μm。

21.在根据本发明的实施例的半导体结构中,产生的插入损耗小于-0.5db。

22.在根据本发明的实施例的半导体结构中,上述基板具有1,000ohm-cm~10,000ohm-cm的电阻率。

23.基于上述,本发明在半导体结构中使用极性反转层来将第一氮化物层的非金属极性表面转换为极性反转层的金属极性表面,因此有利于后续成长的第二氮化物层与第三氮化物层的平整度。至于第一氮化物若是含铝的氮化物层,可通过调整铝浓度的变化,来避免表面劣化及阻挡寄生信道的产生。另外,通过低温氮化铝层与高温氮化铝层所构成的第二氮化物层,能抑制介面载子浓度,继而减少插入损耗。

24.为让本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附附图作详细说明如下。

附图说明

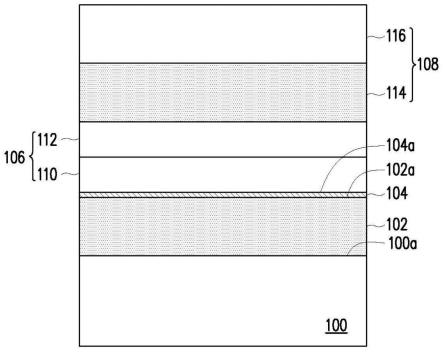

25.图1是依照本发明的一实施例的一种半导体结构的剖面示意图;

26.图2是所述实施例的半导体结构中的第一氮化物层的铝含量曲线图;

27.图3是高阻硅基板/氮化铝硅层/金属层/高温氮化铝层的三层结构的基板载子浓度与扩散深度的曲线图;

28.图4是所述实施例的半导体结构中不同厚度组合的第二氮化物层对于整体半导体结构中产生的插入损耗的曲线图;

29.图5是所述实施例的半导体结构中有无低温氮化铝层的基板载子浓度与扩散深度的曲线图;

30.图6是所述实施例的半导体结构中有无低温氮化铝层对于整体半导体结构中产生的插入损耗的曲线图;

31.图7a是所述实施例的半导体结构中的第三氮化物层的第一种实施例的剖面示意图;

32.图7b是所述实施例的半导体结构中的第三氮化物层的第二种实施例的剖面示意图;

33.图7c是所述实施例的半导体结构中的第三氮化物层的第三种实施例的剖面示意图;

34.图7d是所述实施例的半导体结构中的第三氮化物层的第四种实施例的剖面示意图。

35.附图标记说明

36.100:基板

37.100a、102a、104a:表面

38.102:第一氮化物层

39.104:极性反转层

40.106:第二氮化物层

41.108、700a、700b、700c、700d:第三氮化物层

42.110、706:低温氮化铝层

43.112:高温氮化铝层

44.114:al

1-z

gazn层

45.116、704:gan层

46.702:aln层

47.708:超晶格结构

具体实施方式

48.以下将参考附图来全面地描述本发明的例示性实施例,但本发明还可按照多种不同形式来实施,且不应解释为限于本文所述的实施例。在附图中,为了清楚起见,各区域、部位及各膜层的大小与厚度可不按实际比例绘制。为了方便理解,下述说明中相同的元件将以相同的附图标记来说明。

49.图1是依照本发明的一实施例的一种半导体结构的剖面示意图。

50.请参照图1,本实施例的半导体结构包括基板100、第一氮化物层102、极性反转层104、第二氮化物层106与第三氮化物层108。在一实施例中,基板100为硅基板,且所述基板100具有1,000ohm-cm~10,000ohm-cm的电阻率,优选是具有3,000ohm-cm~7,500ohm-cm的电阻率。第一氮化物层102形成于所述基板100上,其中第一氮化物层的厚度在0.1nm~5nm之间,优选是1nm~3nm之间。以阻挡寄生信道(parasitic channel)产生以及使半导体结构表面平整的观点来看,第一氮化物层102可为氮化铝硅al

1-x

si

x

n(0《x≤1),且第一氮化物层102中的铝含量从基板100往极性反转层104逐渐增加,如图2所示。在图2中,第一氮化物层102是以al

1-x

si

x

n为例,所以铝含量是由低(x等于1或接近1)往高(x等于0或接近0)变化,铝含量低的部位接近基板100、铝含量高的部位接近极性反转层104。因此,第一氮化物层102的表面粗糙度rms可低于0.6nm,优选是rms《0.4nm,如0.3nm、0.2nm等。

51.请继续参照图1,极性反转层104形成于第一氮化物层102的表面102a,能将第一氮化物层102的非金属极性表面102a转换为极性反转层104的金属极性表面104a,其中极性反转层104的厚度约小于1nm,优选是小于0.8nm,如0.7nm、0.6nm、0.5nm、0.4nm等。由于极性反转层104具有将非金属极性的表面102a转换为金属极性表面104a的能力,所以有助于后续成长的氮化物层的表面平整度,且极性反转层104的制造方式可列举但不限于化学气相沉积(cvd)或物理气相沉积(pvd),例如金属有机化学气相沉积(mocvd)等外延工艺。在一实施例中,极性反转层104的材料为金属,例如铝、铟、镓等;在另一实施例中,极性反转层104的材料为硅。换句话说,极性反转层104可将非金属极性表面102a(n面)转换成金属极性表面104a(如al面、in面、ga面或si面),并有利于半导体结构的表面平整度。

52.在图1中,第二氮化物层106形成于所述极性反转层104上,第三氮化物层108则形

成于第二氮化物层106上。在一实施例中,第二氮化物层106可以是单层或多层的aln,例如图1的第二氮化物层106是双层结构,且以抑制插入损耗与介面载子浓度的观点来看,第二氮化物层106优选为低温氮化铝(lt aln)层110与高温氮化铝(ht aln)层112的双层结构,其中低温氮化铝层110形成于极性反转层104上,高温氮化铝层112则位于低温氮化铝层110与与第三氮化物层108之间。高温氮化铝层112的成长温度与低温氮化铝层110的成长温度的温度差约大于50℃,优选是大于100℃。

53.在一实施例中,第二氮化物层106的厚度在100nm以下,优选是在50nm以下,例如在25nm以下。图3是对高阻硅基板/氮化铝硅层/金属层/高温氮化铝层的四层结构进行的试验,其中高阻硅基板相对于基板100、氮化铝硅层相对于第一氮化物层102、金属层相对于极性反转层104、高温氮化铝层相对于第二氮化物层106。从图3可知,第二氮化物层106的厚度会对基板100的表面内的载子浓度有影响,其中氮化铝层(aln)厚度150nm的载子浓度9.6e15/cm3明显大于氮化铝层厚度50nm的载子浓度2.1e14/cm3,故第二氮化物层厚度小于等于50nm效果佳。在另一实施例中,第二氮化物层106若是低温氮化铝层110与高温氮化铝层112的双层结构,则因低温氮化铝层110的结晶性差,所以优选是成长低温氮化铝层110后在其上成长高温氮化铝层112,且基于相同理由低温氮化铝层110的厚度优选为小于高温氮化铝层112的厚度,其中低温氮化铝层110的厚度例如在1nm~50nm之间,优选是在5nm~25nm之间;高温氮化铝层112的厚度例如在1nm~50nm之间,优选是在10nm~35nm之间。举例来说,图4是两种厚度组合的第二氮化物层106对于整体半导体结构中产生的插入损耗(insertion loss)的曲线图,第二氮化物层106的厚度为25nm是10nm低温氮化铝层110加上15nm高温氮化铝层112,其中低温氮化铝层110厚度小于高温氮化铝层112;第二氮化物层的厚度为50nm是20nm低温氮化铝层110加上30nm高温氮化铝层112,其中低温氮化铝层110厚度小于高温氮化铝层112,半导体结构中的其他膜层是氮化铝硅层(第一氮化物层102)、厚度小于1nm的铝层(极性反转层104)、厚度300nm的algan层与厚度600nm的ugan层组成的第三氮化物层108。从图4可知,高阻硅基板(si sub.)的插入损耗约-0.29db、第二氮化物层106为25nm,插入损耗约-0.34db、第二氮化物层106为50nm,插入损耗约-0.44db。因此经实验验证,第二氮化物层106的厚度为25nm,即第二层氮化物层厚度106越薄,且低温氮化铝层110厚度小于高温氮化铝层112,插入损耗有降低的趋势。

54.图5的实验所用的半导体结构包括高阻硅基板、氮化铝硅层(第一氮化物层102)、厚度小于1nm的铝层(极性反转层104)、厚度20nm的低温氮化铝(lt-aln)层与厚度30nm的高温氮化铝层组成的第二氮化物层106、厚度300nm的algan层与600nm的ugan层组成的第三氮化物层108,基板100的表面100a内的载子扩散深度可小于0.5μm,优选是小于0.4μm,如0.23μm(w/lt-aln)。然而,在相同条件下,不具低温氮化铝层110而改为厚度50nm的高温氮化铝层112作为第二氮化物层106,则载子浓度约2

×

10

15

/cm3,且载子扩散深度大于0.5μm,如0.78μm(w/o lt-aln)。因此由低温氮化铝层110与高温氮化铝层112组成的双层结构确实能更有效地抑制基板100的表面100a内的介面载子。经实验验证,由于低温氮化铝层110的存在,基板100的表面100a内的载子浓度可降至10

15

/cm3以下和载子扩散深度小于0.5μm。

55.另外,具有上述第二氮化物层106的半导体结构中产生的插入损耗也可减少至小于-0.5db,优选是小于-0.4db。经实验验证,如图6所示,硅基板100的插入损耗约-0.34db、具有上述第二氮化物层106的半导体结构的插入损耗约-0.39db,所以两者插入损耗的差值

约-0.05db,其中图6的实验所用的半导体结构与图5的实验一样。在相同条件下,不具低温氮化铝层110的半导体结构的插入损耗则是-0.57db,所以与硅基板的插入损耗相差约-0.23db,是-0.05db的四倍以上;也就是说,由低温氮化铝层110与高温氮化铝层112组成的双层结构确实能更有效地降低半导体结构的插入损耗。

56.请再度参照图1,第三氮化物层108包括多层结构,且第三氮化物层108的厚度例如在0.1μm~10μm之间,优选是在2μm~8μm之间。由于上述极性反转层104的存在,因此后续成长的氮化物层的表面平整度,如第三氮化物层108的表面粗糙度rms可低于0.5nm,优选是rms《0.3nm。而且经实验验证,具有极性反转层104的半导体结构(如图1)的表面粗糙度rms可低于0.5nm,优选是是0.27nm,但是相同条件下,不具极性反转层的半导体结构的表面粗糙度rms高达40nm,因此极性反转层104对于后续成长的氮化物层的表面平整度确实有很大影响。

57.在本实施例中,第三氮化物层108包括al

1-z

gazn与aln与gan的所有组合,且0《z≤1。举例来说,图1的第三氮化物层108是al

1-z

gazn层114与gan层116的组合,其中al

1-z

gazn层114的z值可从第二氮化物层106往gan层116步阶式增加或连续式增加。然而,本发明并不限于此。

58.图7a、图7b、图7c以及图7d都只有显示第三氮化物层700a、700b、700c、700d,其余膜层可参照图1,于此不再赘述。

59.在另一实施例中,如图7a所示,第三氮化物层700a可以是aln层702与gan层116的组合。

60.在图7b中,第三氮化物层700b则是gan层704、aln层702与gan层116的三层结构。

61.在图7c中,第三氮化物层700c是gan层704、低温氮化铝层706与gan层116的三层结构。

62.此外,本发明的第三氮化物层还可包括超晶格结构、渐变层结构、插入层结构或前述结构的组合。如图7d中的第三氮化物层700d是由超晶格结构708与gan层116构成的,其中超晶格结构708例如aln/algan的超晶格结构,可减少垂直漏电流,有利于本发明的半导体结构应用于如高电子迁移率电晶体的功率元件。所述超晶格结构708也可采用渐变层结构、插入层结构或前述结构的组合。

63.综上所述,本发明的半导体结构包括基板及依序形成于其上的第一氮化物层、极性反转层、第二氮化物层与第三氮化物层。通过上述极性反转层,将半导体结构中的第一氮化物层的非金属极性表面转换为极性反转层的金属极性表面,因此可改善后续成长的氮化物层的平整度。而且,上述第一氮化物采用al

1-x

si

x

n的话,可通过铝含量的调整来达到抑制寄生信道与避免表面劣化的效果。另外,通过低温氮化铝层与高温氮化铝层所构成的第二氮化物层,能抑制介面载子浓度,并且减少插入损耗。本发明的半导体结构可用于半导体外延领域,且本发明制作的硅基氮化镓(gan on si)可应用于射频(rf)元件。

64.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。