1.本发明涉及电池技术领域,特别是涉及一种表面原位改性全固态电池高镍正极材料的制备方法及其应用和锂离子全固态电池。

背景技术:

2.目前,在商业化的正极材料中,三元高镍正极材料由于其宏量化成本低廉、工装设备成熟、制备工艺简单、并且具有较高的放电比容量(>200mah/g)等诸多优点,成为目前较为主流的锂离子电池正极材料。

3.但是,现有锂离子电池的高镍层状正极材料存在与固态电解质匹配性差的问题。具体包括:首先,与目前硫化物基固态电解质电位不匹配、副反应、空间电荷层效应等问题;再者,石榴石型氧化物电解质锂镧锆氧(如llzo)与全锂化层状正极材料的反应能为零,但在充电过程中,llzo会与半锂化正极之间发生反应;其次,由于镍钴锰等过渡金属的存在,有机电解质聚氧化乙烯(peo)与高镍层状正极材料之间也会发生反应,降低peo电解质的可使用电化学窗口。以上问题均为高镍层状正极材料在固态锂电池中应用的障碍,严重制约了全固态锂离子电池的发展。

4.与此同时,高镍正极材料在高克容量提升的同时,带来的问题就是释氧热稳定性下降,出现热失控的情况。在高温高压下,正极材料分解,大量的氧气释放导致正极性能严重下降,并且极易触发热失控,迅速释放大量的热量和能量,危及电池的安全。在高镍三元电池应用过程中,热失控事件时有发生,一旦发生便会对生命财产造成严重后果。这进一步强调了抑制高镍正极材料释氧,在锂离子电池安全性方面的重要作用。

5.以上问题,均为高镍层状正极材料在固态锂电池中应用的障碍,严重制约了全固态锂离子电池的发展。

技术实现要素:

6.本发明的目的是针对现有技术存在的技术缺陷,提供一种表面原位改性全固态电池高镍正极材料的制备方法及其应用和锂离子全固态电池。

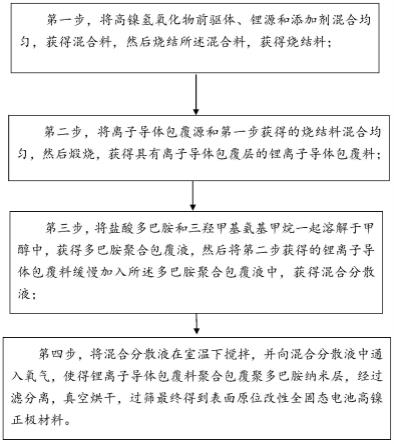

7.为此,本发明提供了一种表面原位改性全固态电池高镍正极材料的制备方法,其包括以下步骤:

8.第一步,将高镍氢氧化物前驱体、锂源和添加剂混合均匀,获得混合料,然后烧结所述混合料,获得烧结料;

9.第二步,将离子导体包覆源和第一步获得的烧结料混合均匀,然后煅烧,获得具有离子导体包覆层的锂离子导体包覆料;

10.第三步,将盐酸多巴胺和三羟甲基氨基甲烷一起溶解于甲醇中,获得多巴胺聚合包覆液,然后将第二步获得的锂离子导体包覆料缓慢加入所述多巴胺聚合包覆液中,获得混合分散液;

11.第四步,将混合分散液在室温下搅拌,并向混合分散液中通入氧气,使得锂离子导体包覆料聚合包覆聚多巴胺纳米层,经过滤分离,真空烘干,过筛最终得到表面原位改性全固态电池高镍正极材料。

12.优选地,在第一步中,所述添加剂,包括m'的氧化物、氢氧化物、碳酸盐和硝酸盐中的任意一种或至少两种的组合;

13.其中,m'包括zr、sr、nb、al、y、w或mg中的任意一种或至少两种的组合。

14.优选地,在第一步中,所述烧结的温度为720~780℃,烧结的时间为9~14h;

15.在第一步中,烧结的气氛为氧气气氛;

16.在第一步中,所述混合的方式,具体为通过第一球磨混合机进行第一次球磨,实现混合,获得球磨料;

17.所述第一次球磨的转速为300~400r/min;

18.所述第一次球磨的时间为2~4h;

19.所述第一球磨使用的球磨剂包括乙醇;

20.在第二步中,所述煅烧的温度为280~750℃,时间为8~10h;

21.在第二步中,所述煅烧的气氛为空气气氛;

22.在第二步中,所述混合的方式,具体为通过第二球磨混合机进行第二次球磨,实现混合,获得球磨料;

23.所述第二次球磨的转速为100~300r/min;

24.所述第二次球磨的时间为1~3h;

25.所述第二次球磨使用的球磨剂包括乙醇。

26.优选地,在第一步中,所述锂源,包括氢氧化锂和碳酸锂的至少一种。

27.优选地,在第二步中,利用烧结料表面残碱游离锂与离子导体包覆源反应获得离子导体层,离子导体包覆源的添加量占烧结料总质量的0.8~1.5%;

28.所述离子导体包覆源包括nb2o5、sio2、zro2、al2o3、tio2和h3bo3中的至少一种。

29.优选地,在第三步中,在多巴胺聚合包覆液中,三羟甲基氨基甲烷的添加浓度为0.3~0.5mmol/l;

30.在第三步中,在多巴胺聚合包覆液中,所述盐酸多巴胺的添加浓度为0.1~0.5mmol/l;

31.在混合分散液中,锂离子导体包覆料的质量浓度为200g/l。

32.优选地,在第四步中,搅拌的时间为13h;

33.在第四步中,搅拌的转速为450r/min;

34.在第四步中,所述烘干的温度为180℃;烘干的时间为8h;

35.在第四步中,过筛所使用的筛网的目数为300目。

36.另外,本发明还提供了一种如前面所述的表面原位改性全固态电池高镍正极材料的制备方法的应用,其应用于锂离子全固态电池的高镍正极材料。

37.另外,本发明还提供了一种锂离子全固态电池,包括如前面所述的表面原位改性全固态电池高镍正极材料的制备方法所制备的表面原位改性全固态电池高镍正极材料。

38.由以上本发明提供的技术方案可见,与现有技术相比较,本发明提供了一种表面原位改性全固态电池高镍正极材料的制备方法及其应用和锂离子全固态电池,其设计科

学,利用烧结料表面残碱游离锂与离子导体包覆源反应获得的锂离子导体层,阻止正极材料表面结构的破坏,抑制锂镍混排,采用聚多巴胺纳米层提升电池安全性能,具有重大的实践意义。

39.本发明的高镍正极材料直接包覆锂离子导体层和聚多巴胺纳米层,改变了正极材料的表面物理和化学特性,与现有经过水洗工序的高镍正极材料相比,减少了对正极材料表面结构的破坏,进而减少锂镍混排。

40.本发明的技术方案,充分利用材料表面残碱来原位包覆离子导体层,从而通过减轻电池产气,来提升正极材料的电化学性能。

41.本发明提供的高镍正极材料,无含碱工业废水的处理问题,对环境友好。高镍正极材料包覆的锂离子导体层,既能提高锂离子传输效率,又能避免正极材料与固态电解质的直接接触发生副反应而导致巨大界面阻抗,进而提升全固态电池的寿命;

42.此外,本发明提供的高镍正极材料包覆聚多巴胺纳米层,当正极材料在高电压充放电释氧时,聚多巴胺层能够将释放氧自由基固定,进而提高全固态电池安全性。

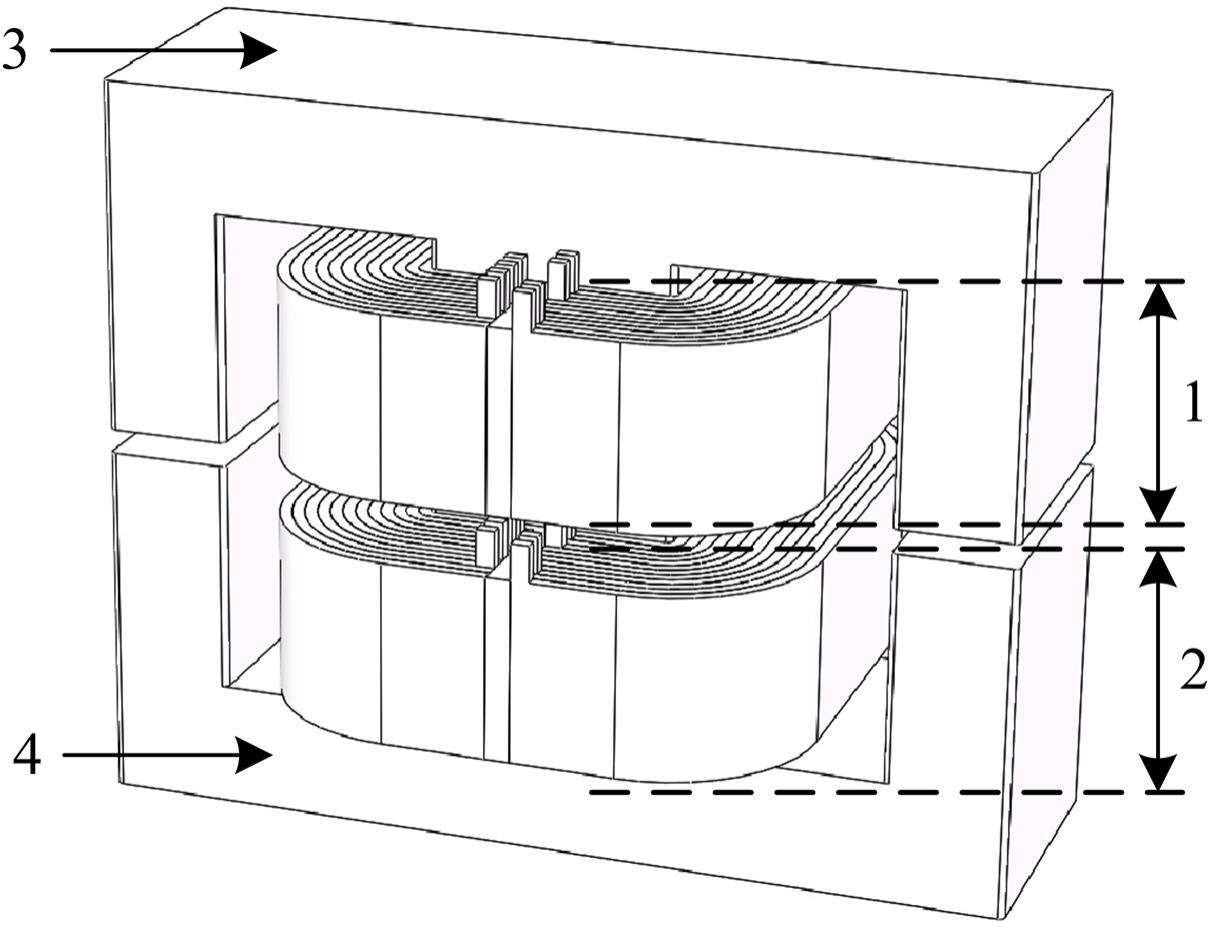

附图说明

43.图1为本发明提供的一种表面原位改性全固态电池高镍正极材料的制备方法的流程图。

具体实施方式

44.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和实施方式对本发明作进一步的详细说明。

45.参见图1,为了制备前面所述的面原位改性全固态电池高镍正极材料,本发明提供了一种表面原位改性全固态电池高镍正极材料的制备方法,包括以下步骤:

46.第一步,将高镍氢氧化物前驱体、锂源和添加剂混合均匀,获得混合料,然后烧结所述混合料,获得烧结料;

47.第二步,将离子导体包覆源和第一步获得的烧结料混合均匀,然后煅烧,获得具有离子导体包覆层的锂离子导体包覆料;

48.第三步,将盐酸多巴胺和三羟甲基氨基甲烷一起溶解于甲醇中,获得多巴胺聚合包覆液,然后将第二步获得的锂离子导体包覆料缓慢加入所述多巴胺聚合包覆液中,获得混合分散液;

49.第四步,将混合分散液在室温下搅拌,并向混合分散液中通入氧气,使得锂离子导体包覆料聚合包覆聚多巴胺纳米层,经过滤分离,真空烘干,过筛最终得到表面原位改性全固态电池高镍正极材料。

50.需要说明的是,本发明的技术原理为:以高镍氢氧化物、锂源和添加剂为原料经混合烧结制备烧结料,采用离子导体包覆源并利用烧结料的表面残碱进行固相烧结原位包覆的策略,同时,表面湿法原位聚合包覆聚多巴胺纳米层,采用两次烧结和两次原位包覆,来制备表面原位改性全固态电池高镍正极材料。本发明的正极材料具有提升全固态电池性能和高安全的特性,且无含碱工业废水的处理问题,对环境友好。

51.在第一步中,具体实现上,高镍氢氧化物前驱体,其是三元正极材料,其具有的化

学式为ni

x

co

ymz

(oh)2,其中,0.8≤x<1,0<y<0.2,0<z<0.2,且x y z=1,组分m为mn或al;

52.在第一步中,具体实现上,以高镍氢氧化物前驱体为基准,锂源的质量百分比为高镍氢氧化物前驱体的41~48%,添加剂的质量百分比为高镍氢氧化物前驱体的0.05~1%。

53.在第一步中,具体实现上,所述添加剂,包括m'的氧化物、氢氧化物、碳酸盐和硝酸盐中的任意一种或至少两种的组合(即至少一种),典型但非限制的组合包括金属的氧化物和金属氢氧化物的组合,金属的氧化物和金属碳酸盐的组合或金属碳酸盐和金属硝酸盐的组合。

54.其中,m'包括zr、sr、nb、al、y、w或mg中的任意一种或至少两种的组合(即至少一种),典型但非限制的组合包括zr和sr的组合,zr和nb的组合,zr和al的组合,zr和y的组合,zr和w的组合或zr和mg的组合。

55.具体实现上,掺杂剂(即添加剂),具体包括二氧化锆(zro2)、碳酸锶(srco3)、氧化铝(al2o3)、氧化钇(y2o3)、氧化钨(wo3)和氧化镁(mgo)中的至少任意一种或至少两种的组合,以上举例仅便于理解但不局限于此。

56.在第一步中,具体实现上,所述烧结的温度为720~780℃,烧结的时间为9~14h。例如,烧结的温度可以是720℃、740℃、750℃、760℃、770℃或780℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。例如,烧结的时间可以是9h、10h、11h、12h、13h或14h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57.在第一步中,具体实现上,烧结的气氛为氧气气氛。

58.在第一步中,具体实现上,所述混合的方式,具体为通过第一球磨混合机进行第一次球磨,实现混合,获得球磨料;

59.所述第一次球磨的转速为300~400r/min,例如可以是300r/min、350r/min或400r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;

60.所述第一次球磨的时间为2~4h,例如可以是2h、3h或4h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

61.其中,所述第一球磨使用的球磨剂包括乙醇。

62.在第一步中,具体实现上,所述锂源,包括氢氧化锂和碳酸锂的至少一种;

63.在第二步中,具体实现上,所述煅烧的温度为280~750℃,时间为8~10h。例如,煅烧的温度可以是280℃、350℃、450℃、550℃、650℃或750℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。例如,煅烧的时间可以是8h、9h或10h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

64.在第二步中,具体实现上,所述煅烧的气氛为空气气氛。

65.在第二步中,具体实现上,所述混合的方式,具体为通过第二球磨混合机进行第二次球磨,实现混合,获得球磨料;

66.所述第二次球磨的转速为100~300r/min,例如可以是100r/min、200r/min或300r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

67.所述第二次球磨的时间为1~3h,例如可以是1h、2h或3h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

68.其中,所述第二次球磨使用的球磨剂包括乙醇。

69.在第二步中,具体实现上,利用烧结料表面残碱游离锂与离子导体包覆源反应获得离子导体层,离子导体包覆源的添加量占烧结料总质量的0.8~1.5%,例如可以是0.8wt%、1wt%、1.2wt%或1.5wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;

70.在第二步中,具体实现上,所述离子导体包覆源包括nb2o5、sio2、zro2、al2o3、tio2和h3bo3中的至少一种;

71.其中,当所述离子导体包覆源分别为nb2o5、sio2、zro2、al2o3、tio2或h3bo3时,对应形成的锂离子导体包覆料的离子导体包覆层中的材料分别为linbo3、li2sio3、lizro2、lialo2、li4ti5o

12

和li3bo3;

72.在第三步中,具体实现上,采用甲醇为分析纯,作为溶剂使用,将三羟甲基氨基甲烷溶解于甲醇(例如1l甲醇)中,得到初步缓冲液,配制浓度为0.3~0.5mmol/l,再将盐酸多巴胺溶于初步缓冲液中,配制浓度为0.1~0.5mmol/l,从而得到多巴胺聚合包覆液。

73.在第三步中,具体实现上,在多巴胺聚合包覆液中,三羟甲基氨基甲烷的添加浓度为0.3~0.5mmol/l,优选为0.3mmol/l、0.4mmol/l或0.5mmol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;

74.在第三步中,具体实现上,在多巴胺聚合包覆液中,盐酸多巴胺的添加浓度为0.1~0.5mmol/l,例如可以是0.1mmol/l、0.2mmol/l、0.3mmol/l、0.4mmol/l或0.5mmol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;

75.在第三步中,具体实现上,在混合分散液中,锂离子导体包覆料的质量浓度为200g/l,也就是说,1l的甲醇溶剂,应该添加锂离子导体包覆料的质量为200g。

76.在第四步中,具体实现上,搅拌时间为13h;

77.在第四步中,具体实现上,搅拌的转速为450r/min(通过现有的搅拌机搅拌);

78.在第四步中,具体实现上,所述烘干的温度为180℃;烘干的时间为8h;

79.在第四步中,具体实现上,过筛所使用的筛网的目数为300目。

80.在第四步中,具体实现上,表面原位改性全固态电池高镍正极材料是镍钴铝正极材料,具体的化学式为lini

x

co

ymz

m'ao2,0.8≤x<1,0<y<0.2,0<z<0.2,0≤a≤0.005,且x y z a=1,组分m为mn或al;

81.在第四步中,具体实现上,表面原位改性全固态电池高镍正极材料的化学式为lini

x

co

ymz

m'ao2;

82.其中,0.8≤x<1,例如x可以是0.8、0.9或0.95,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;

83.其中,0<y<0.2,例如y可以是0.05、0.1或0.15,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

84.其中,0<z<0.2,例如z可以是0.01、0.03、0.05、0.1或0.15,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

85.其中,0≤a≤0.005,例如a可以是0、0.001、0.002、0.003、0.004或0.005,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

86.另外,在本发明中,本发明提供的一种表面原位改性全固态电池高镍正极材料的制备方法,其应用于锂离子全固态电池的高镍正极材料。

87.此外,本发明还提供了一种锂离子全固态电池,其包括前面所述的表面原位改性全固态电池高镍正极材料的制备方法所制备的表面原位改性全固态电池高镍正极材料。

88.为了更加清楚地理解本发明的技术方案,下面通过具体实施例来说明本发明的技术方案。

89.实施例1。

90.本发明的实施例1提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

91.镍钴锰正极材料的化学式为lini

0.9

co

0.02

mn

0.077

zr

0.003

o2;

92.镍钴锰正极材料表面,原位包覆有快离子导体层linbo3;

93.镍钴锰正极材料,同时表面原位聚合包覆聚多巴胺纳米层。

94.在实施例1中,表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法,包括如下步骤:

95.第一步,以乙醇为球磨剂,在300r/min下,按配方量球磨混合ni

90

co2mn8(oh)2前驱体、zro2和氢氧化锂4h,烘干,粉碎和过筛后得混合料,然后在氧气气氛下,740℃烧结所述混合料12h,得烧结料;

96.在实施例1中,在第一步中,高镍氢氧化物前驱体为100g、锂源lioh(氢氧化锂)为45g和添加剂zro2为0.4g。

97.第二步,球磨混合1.2wt%离子导体包覆源nb2o5和第一步获得的烧结料,获得球磨料,在空气气氛下,600℃煅烧所述球磨料10h,得到linbo3包覆料;

98.第三步,将盐酸多巴胺和三羟甲基氨基甲烷一起,溶解于1l的甲醇中(盐酸多巴胺的浓度为0.3mmol/l,三羟甲基氨基甲烷的浓度为0.3mmol/l),然后将第二步获得的、200g锂离子导体包覆料(即linbo3包覆料)缓慢加入多巴胺聚合包覆液中,得到混合分散液;

99.在第三步中,具体实现上,采用甲醇为分析纯,作为溶剂使用,将三羟甲基氨基甲烷溶解于1l的甲醇中,得到初步缓冲液,配制浓度为0.3mmol/l,再将盐酸多巴胺溶于初步缓冲液中,配制浓度为0.3mmol/l,从而得到多巴胺聚合包覆液。

100.第四步,将混合分散液在室温下,以450r/min的转速搅拌13h,同时向混合分散液中通入氧气,使得锂离子导体包覆料聚合包覆聚多巴胺纳米层,经过滤分离,真空烘干温度为180℃,烘干时间为8h,然后采用300目的筛网过筛,得到表面原位改性全固态电池镍钴锰正极材料。

101.实施例2。

102.本发明的实施例2提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

103.镍钴铝正极材料的化学式为lini

0.92

co

0.02

mn

0.056

sr

0.004

o2;

104.镍钴锰正极材料表面,原位包覆有快离子导体层linbo3;

105.所述镍钴锰正极材料,同时表面原位聚合包覆聚多巴胺纳米层。

106.在实施例2中,表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法,包括如下步骤:

107.第一步,以乙醇为球磨剂,在300r/min下,按配方量球磨混合ni

92

co2mn6(oh)2前驱体、srco3和氢氧化锂4h,烘干,粉碎和过筛后得混合料,然后在氧气气氛下,720℃烧结所述

混合料11h,得烧结料;

108.在实施例2中,在第一步中,高镍氢氧化物前驱体为100g、锂源lioh(氢氧化锂)为46g和添加剂srco3为0.6g。

109.第二步,球磨混合1.5wt%离子导体包覆源nb2o5和第一步获得的烧结料,获得球磨料,在空气气氛下,600℃煅烧所述球磨料10h,得到linbo3包覆料;

110.第三步,将盐酸多巴胺和三羟甲基氨基甲烷一起,溶解于1l甲醇中(盐酸多巴胺的浓度为0.3mmol/l,三羟甲基氨基甲烷的浓度为0.3mmol/l),然后将第二步获得的、200g锂离子导体包覆料(即linbo3包覆料)缓慢加入多巴胺聚合包覆液中,得到混合分散液;

111.在第三步中,具体实现上,采用甲醇为分析纯,作为溶剂使用,将三羟甲基氨基甲烷溶解于1l的甲醇中,得到初步缓冲液,配制浓度为0.3mmol/l,再将盐酸多巴胺溶于初步缓冲液中,配制浓度为0.3mmol/l,从而得到多巴胺聚合包覆液。

112.第四步,将混合分散液在室温下以450r/min的转速搅拌13h,同时向混合分散液中通入氧气,使得锂离子导体包覆料表面原位聚合包覆聚多巴胺纳米层,经过滤分离,真空烘干温度为180℃,烘干时间为8h,然后采用300目的筛网过筛,得到表面原位改性全固态电池镍钴锰正极材料。

113.实施例3。

114.本发明的本实施例3提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

115.镍钴铝正极材料的化学式为lini

0.88

co

0.10

al

0.016

zr

0.004

o2;

116.镍钴锰正极材料表面,原位包覆有快离子导体层linbo3;所述镍钴铝正极材料,同时表面原位聚合包覆聚多巴胺纳米层。

117.在实施例3中,表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法,包括如下步骤:

118.第一步,以乙醇为球磨剂,在300r/min下,按配方量球磨混合ni

88

co

10

mn2(oh)2前驱体、zro2和氢氧化锂4h,烘干,粉碎和过筛后得混合料,然后在氧气气氛下,750℃烧结所述混合料12h,得烧结料;

119.在实施例3中,在第一步中,高镍氢氧化物前驱体为100g、锂源lioh(氢氧化锂)为46g和添加剂zro2为0.5g。

120.第二步,球磨混合1wt%离子导体包覆源nb2o5和第一步获得的烧结料得球磨料,在空气气氛下,600℃煅烧所述球磨料10h,得到linbo3包覆料;

121.第三步,将盐酸多巴胺和三羟甲基氨基甲烷一起,溶解于1l甲醇中(盐酸多巴胺的浓度为0.3mmol/l,三羟甲基氨基甲烷的浓度为0.3mmol/l),然后将第二步获得的、200g锂离子导体包覆料缓慢加入多巴胺聚合包覆液中得到混合分散液;

122.在第三步中,具体实现上,采用甲醇为分析纯,作为溶剂使用,将三羟甲基氨基甲烷溶解于1l的甲醇中,得到初步缓冲液,配制浓度为0.3mmol/l,再将盐酸多巴胺溶于初步缓冲液中,配制浓度为0.3mmol/l,从而得到多巴胺聚合包覆液。

123.第四步,将混合分散液在室温下,以450r/min的转速搅拌13h,同时向混合分散液中通入氧气,使得锂离子导体包覆料聚合包覆聚多巴胺纳米层,经过滤分离,真空烘干温度为180℃,烘干时间为8h,然后采用300目的筛网过筛,得到的表面原位改性全固态电池镍钴

铝正极材料。

124.实施例4。

125.本发明的实施例5提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

126.镍钴铝正极材料的化学式为lini

0.8

co

0.17

al

0.025

sr

0.005

o2;

127.镍钴铝正极材料表面,原位包覆有快离子导体层linbo3;

128.镍钴铝正极材料,同时表面原位聚合包覆聚多巴胺纳米层。

129.在实施例4中,表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法,包括如下步骤:

130.第一步,以乙醇为球磨剂,在300r/min下,按配方量球磨混合ni

80

co

17

al3(oh)2前驱体、srco3和氢氧化锂4h,烘干,粉碎和过筛后得混合料,然后在氧气气氛下,780℃烧结所述混合料14h,得烧结料;

131.在实施例4中,在第一步中,高镍氢氧化物前驱体为100g、锂源lioh(氢氧化锂)为45g和添加剂srco3为0.8g。

132.第二步,球磨混合0.8wt%离子导体包覆源nb2o5和第一步获得的烧结料得球磨料,在空气气氛下,600℃煅烧所述球磨料10h,得到linbo3包覆料;

133.第三步,将盐酸多巴胺和三羟甲基氨基甲烷一起,溶解于1l甲醇中(盐酸多巴胺的浓度为0.3mmol/l,三羟甲基氨基甲烷的浓度为0.3mmol/l),然后将第二步获得的200g锂离子导体包覆料(即linbo3包覆料)缓慢加入多巴胺聚合包覆液中,得到混合分散液;

134.在第三步中,具体实现上,采用甲醇为分析纯,作为溶剂使用,将三羟甲基氨基甲烷溶解于1l的甲醇中,得到初步缓冲液,配制浓度为0.3mmol/l,再将盐酸多巴胺溶于初步缓冲液中,配制浓度为0.3mmol/l,从而得到多巴胺聚合包覆液。

135.第四步,将混合分散液在室温下以450r/min的转速搅拌13h,同时向混合分散液中通入氧气,使得锂离子导体包覆料聚合包覆聚多巴胺纳米层,经过滤分离,真空烘干温度为180℃,烘干时间为8h,然后采用300目的筛网过筛,得到表面原位改性全固态电池镍钴铝正极材料。

136.实施例5。

137.本发明的实施例5提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

138.镍钴锰正极材料的化学式为lini

0.9

co

0.02

mn

0.077

zr

0.003

o2;

139.镍钴锰正极材料表面,原位包覆有快离子导体层linbo3;

140.镍钴锰正极材料,同时表面原位聚合包覆聚多巴胺纳米层。

141.在实施例5中,镍钴锰正极材料的制备方法与实施例1的区别在于:所述离子导体包覆源nb2o5的添加量为烧结料的0.8wt%,其余均与实施例1相同。

142.实施例6。

143.本发明的实施例6提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

144.镍钴锰正极材料的化学式为lini

0.9

co

0.02

mn

0.077

zr

0.003

o2;

145.镍钴锰正极材料表面,原位包覆有快离子导体层li2sio3;所述镍钴锰正极材料,同

时表面原位聚合包覆聚多巴胺纳米层。

146.在实施例6中,镍钴锰正极材料的制备方法与实施例1的区别在于:所述离子导体包覆源为sio2,添加量为烧结料的0.9wt%,700℃煅烧所述球磨料10h,其余均与实施例1相同。

147.实施例7。

148.本发明的实施例7提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

149.镍钴锰正极材料的化学式为lini

0.9

co

0.02

mn

0.077

zr

0.003

o2;

150.镍钴锰正极材料表面,原位包覆有快离子导体层lialo2;

151.镍钴锰正极材料,同时表面原位聚合包覆聚多巴胺纳米层。

152.在实施例7中,镍钴锰正极材料的制备方法与实施例1的区别在于:所述离子导体包覆源为al2o3,添加量为烧结料的0.8wt%,750℃煅烧所述球磨料10h,其余均与实施例1相同。

153.实施例8.

154.本发明的实施例8提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

155.镍钴锰正极材料的化学式为lini

0.9

co

0.02

mn

0.077

zr

0.003

o2;

156.镍钴锰正极材料表面原位包覆有快离子导体层li3bo3;

157.镍钴锰正极材料同时表面原位聚合包覆聚多巴胺纳米层。

158.在实施例8中,镍钴锰正极材料的制备方法与实施例1的区别在于:所述离子导体包覆源为h3bo3,添加量为烧结料的1.5wt%,280℃煅烧所述球磨料8h,其余均与实施例1相同。

159.实施例9。

160.本发明的实施例9提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

161.镍钴锰正极材料的化学式为lini

0.92

co

0.01

mn

0.064

sr

0.004

o2;

162.镍钴锰正极材料表面,原位包覆有快离子导体层lizro2;

163.镍钴锰正极材料,同时表面原位聚合包覆聚多巴胺纳米层。

164.在实施例9中,镍钴锰正极材料的制备方法与实施例1的区别在于:所述离子导体包覆源为zro2,添加量为烧结料的1.5wt%,600℃煅烧所述球磨料9h,其余均与实施例2相同。

165.实施例10。

166.本发明的实施例10提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

167.镍钴锰正极材料的化学式为lini

0.9

co

0.02

mn

0.077

zr

0.003

o2;

168.镍钴锰正极材料表面,原位包覆有快离子导体层li4ti5o

12

;

169.镍钴锰正极材料,同时表面原位聚合包覆聚多巴胺纳米层。

170.在实施例10中,镍钴锰正极材料的制备方法与实施例1的区别在于:所述离子导体包覆源为tio2,添加量为烧结料的0.8wt%,700℃煅烧所述球磨料10h,其余均与实施例1相

同。

171.实施例11。

172.本发明的实施例11提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

173.镍钴锰正极材料的化学式为lini

0.9

co

0.02

mn

0.077

zr

0.003

o2;

174.镍钴锰正极材料表面,原位包覆有快离子导体层linbo3;

175.镍钴锰正极材料,同时表面原位聚合包覆聚多巴胺纳米层。

176.在实施例11中,镍钴锰正极材料的制备方法与实施例1的区别在于:所述盐酸多巴胺添加浓度为0.1mmol/l,其余均与实施例1相同。

177.实施例12。

178.本发明的实施例12提供了一种表面原位改性全固态电池高镍正极材料(即镍钴锰正极材料)的制备方法;

179.镍钴锰正极材料的化学式为lini

0.9

co

0.02

mn

0.077

zr

0.003

o2;

180.镍钴锰正极材料表面,原位包覆有快离子导体层linbo3;

181.镍钴锰正极材料,同时表面原位聚合包覆聚多巴胺纳米层。

182.在实施例12中,镍钴锰正极材料的制备方法与实施例1的区别在于:所述盐酸多巴胺添加浓度为0.5mmol/l,其余均与实施例1相同。

183.对比例1。

184.本对比例1提供了一种镍钴锰高镍正极材料的制备方法,所述镍钴锰高镍正极材料的化学式为lini

0.9

co

0.02

mn

0.077

zr

0.003

o2;

185.在对比例1中,镍钴锰正极材料的制备方法与实施例1的区别在于,所述镍钴锰高镍正极材料无离子导体包覆,无聚多巴胺包覆,其余均与实施例1相同。

186.对比例2

187.本对比例2提供了一种镍钴锰高镍正极材料的制备方法,所述镍钴锰正极材料的化学式为lini

0.9

co

0.02

mn

0.077

zr

0.003

o2;

188.在对比例2中,镍钴锰正极材料的制备方法与实施例1的区别在于,所述镍钴锰高镍正极材料无聚多巴胺包覆,其余均与实施例1相同。

189.对于以上多个实施例和多个对比例,以94:3:3的质量比混合以上实施例与对比例提供的高镍正极材料、乙炔黑和聚偏氟乙烯,得到正极浆料,将正极浆料涂覆到铝箔上,100℃烘干1小时后压片,裁剪成直径为10mm的圆形片,得到高镍正极极片;将高镍正极极片、锂片负极极片,硫化物电解质或卤化物电解质作为固态电解质,组装成2032型扣式电池。

190.经过测试,以上实施例和对比例的提供的高镍正极材料测试方法和结果如下:

191.将以上实施例与对比例提供的高镍正极材料组装的扣式电池,在25℃下,以0.1c的充放电电流,充放电的电压为2.5v~4.25v,测试0.2c首次放电比容量容量。同时在25℃下,1c充放电电流下,测试其50次循环保持率。以及进行释氧温度测试:对上述制备得到的电池在25℃进行电化学性能测试,测试条件为:电压范围3.0~4.3v,另取满电极片进行tg-ms测试。

192.测试结果如表1所示。

193.表1:

[0194][0195][0196]

从上表1可以看出以下几个方面的情况:

[0197]

1、由实施例2~4与实施例1可知,正极材料镍含量越高,其容量就越高,但是其释氧温度反而越低,循环性能也会变差。

[0198]

2、由实施例5与实施例1可知,实施例5减少离子导体包覆源的量,导致电池容量发挥略有降低,同时循环性能降低,由此推测:实施例5制备材料的锂离子导体包覆层可能包

覆不均匀。

[0199]

3、由实施例6~10与实施例1可知,与实施例1中锂离子导体包覆层linbo3相比,锂离子导体包覆层li2sio3、lizro2和lialo2会对正极材料容量发挥有一定负面作用,而锂离子导体包覆层li4ti5o

12

和li3bo3则会对正极材料的容量有一定的提高作用。

[0200]

4、由实施例1与对比例1可知,对比例1提供的镍钴锰高镍正极材料未进行锂离子导体和聚多巴胺的包覆,因此,其电池的性能与实施例1相比:会有明显下降现象,同时,释氧温度也有一定下降;

[0201]

由此可知,基于本发明的技术方案,经过以上两种表面原位改性的高镍正极材料,既可以有效减少与固态电解质界面副反应来避免界面巨大阻抗,同时提高锂离子传输效率,有利于锂离子在界面处传输,达到抑制正极材料释氧的效果,进一步提高安全性。因此显著提升全固态锂离子电池的性能。

[0202]

5、由实施例1与对比例2可知,对比例2提供的镍钴锰高镍正极材料未进行聚多巴胺的包覆,与实施例1相比虽然其电池性能相差不大,但是其释氧温度出现下降。由此说明:聚多巴胺纳米层能够起到提升电池安全性的作用。

[0203]

与现有技术相比较,本发明具有以下的有益技术效果:

[0204]

1、本发明为了解决全固态锂离子电池正极与电解质界面不匹配问题并改善高镍三元正极材料在全固态锂离子电池中的表现,该高镍正极材料拟采用离子导体包覆源并利用表面残碱进行原位包覆策略,与现有带有水洗工艺的正极材料相比,减少破坏正极材料表面结构,进而减少锂镍混排,同时无含碱工业废水的处理问题,更加环保。

[0205]

2、本发明由于在锂离子导体原位包覆过程中,充分利用材料表面残碱来减轻电池产气,进而提升正极材料的电性能。该包覆层,既可以有效减少与固态电解质界面副反应,来避免界面巨大阻抗,同时提高锂离子传输效率,有利于锂离子在界面处传输。因此可以显著提升全固态锂离子电池的性能。同时采用聚多巴胺纳米层原位包覆改善正极材料释氧安全问题,聚多巴胺能够将释放氧自由基吸收固定,从而达到抑制正极材料释氧的效果。

[0206]

综上所述,与现有技术相比较,本发明提供的一种表面原位改性全固态电池高镍正极材料的制备方法及其应用和锂离子全固态电池,其设计科学,利用烧结料表面残碱游离锂与离子导体包覆源反应获得的锂离子导体层,阻止正极材料表面结构的破坏,抑制锂镍混排,采用聚多巴胺纳米层提升电池安全性能,具有重大的实践意义。

[0207]

本发明的高镍正极材料直接包覆锂离子导体层和聚多巴胺纳米层,改变了正极材料的表面物理和化学特性,与现有经过水洗工序的高镍正极材料相比,减少了对正极材料表面结构的破坏,进而减少锂镍混排。

[0208]

本发明的技术方案,充分利用材料表面残碱来原位包覆离子导体层,从而通过减轻电池产气,来提升正极材料的电化学性能。

[0209]

本发明提供的高镍正极材料,无含碱工业废水的处理问题,对环境友好。高镍正极材料包覆的锂离子导体层,既能提高锂离子传输效率,又能避免正极材料与固态电解质的直接接触发生副反应而导致巨大界面阻抗,进而提升全固态电池的寿命;

[0210]

此外,本发明提供的高镍正极材料包覆聚多巴胺纳米层,当正极材料在高电压充放电释氧时,聚多巴胺层能够将释放氧自由基固定,进而提高全固态电池安全性。

[0211]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人

员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。