1.本技术涉及电池组件技术领域,更具体地,涉及一种电极、电极的制备方法和电池。

背景技术:

2.锂离子动力电池是一种可以充电的新型高能电池,主要依靠锂离子在正极和负极之间移动来工作。其具有能量高、电池电压高、工作温度范围宽、贮存寿命长等优点,已广泛应用于军事和民用小型电器中。

3.随着能源汽车的推广,锂离子动力电池在汽车领域的应用也愈加广泛。锂离子动力电池的体积能量密度对其在整车中的使用非常关键,现有技术中,通常采用提高电极的压实密度来提升电池的体积能量密度。但电极的极限压实密度通常受到材料自身的真密度影响,同时,在高压实下,电极的孔隙率会变得极低,尤其是电极的表面,孔隙容易备堵住,导致锂离子不易扩散,导致电极的动力学性能大幅度降低。

技术实现要素:

4.本技术的一个目的是提供一种电极、电极的制备方法和电池的新技术方案。

5.根据本技术的第一方面,提供了一种电极,包括:

6.n层依次堆叠的极片层;

7.其中,靠近电池的隔膜一侧的所述极片层为第1层,靠近电池的集流体一侧的所述极片层为第n层,n为大于或等于2的自然数;

8.第1层的所述极片层的电极材料包括第一颗粒,第2至n层的每层所述极片层的电极材料分别至少包括第一颗粒和第二颗粒,所述第一颗粒的平均粒径大于所述第二颗粒的平均粒径;

9.每层所述极片层的孔隙率沿着从第n层到第1层的方向逐渐增大。

10.可选地,第x层的所述极片层包括的第一颗粒在该层电极材料中的个数占比为[-x/(2n-2) (2n-1)/(2n-2)];

[0011]

其中,x为小于或等于n的自然数。

[0012]

可选地,所述第一颗粒的平均粒径范围为0.90~1.60μm,所述第二颗粒的平均粒径范围为0.25~0.70μm。

[0013]

可选地,所述第一颗粒的平均粒径范围1.0~1.2μm,所述第二颗粒的平均粒径范围为0.35~0.55μm。

[0014]

可选地,所述第一颗粒的半径为r,所述第二颗粒的半径小于或等于0.414r。

[0015]

可选地,第2至n层的每层所述极片层分别还包括第三颗粒,所述第三颗粒的半径小于或等于0.225r。

[0016]

可选地,第x层的所述极片层采用的所述第一颗粒的粒径与所述第二颗粒的粒径满足以下条件:

[0017]

1/d

11

=[a*d

x12

(1-a)d

x22

]/[a*d

x13

(1-a)d

x23

];

[0018]

其中,x为大于1且小于或等于2的自然数,a为第x层中的第一颗粒在该层电极材料中的个数占比;d

11

代表第一层的所述极片层的所述第一颗粒的粒径,d

x1

代表第x层的所述极片层的所述第一颗粒的粒径;d

x2

代表第x层的所述第二颗粒的粒径。

[0019]

可选地,所述极片层的层数范围为2~10层,除第1层外的其余每层所述极片层的电极材料分别包括的所述第二颗粒的个数沿着从靠近集流体一侧到靠近隔膜一侧的方向逐渐减少。

[0020]

可选地,所述电极材料包括正极材料,所述正极材料为磷酸铁锂、锂镍钴锰氧和锰酸锂中的至少一种。

[0021]

可选地,所述电极材料包括负极材料,所述负极材料为人造石墨、天然石墨、钛酸锂、软碳和硬碳中的至少一种。

[0022]

根据本技术的第二方面,提供了一种第一方面所述电极的制备方法,包括以下步骤:

[0023]

将电极材料与导电剂、粘结剂充分混合形成混合物;

[0024]

将所述混合物加热,使所述粘结剂呈熔融状态;

[0025]

将熔融状态的所述粘结剂固化,固化的所述粘结剂包裹所述电极材料得到粉末状物质;

[0026]

将所述粉末状物质加工形成所述极片层;

[0027]

按照上述方式,通过调整每层所述极片层的第一颗粒和第二颗粒的数量,制备出多层不同孔隙率的所述极片层;

[0028]

按照所述孔隙率的大小,将多层所述极片层依次层叠、融合得到所述电极。

[0029]

可选地,将熔融状态的所述粘结剂固化包括:通过静电纺丝工艺将所述粘结剂固化变成纤维状。

[0030]

可选地,将多层所述极片层依次层叠、融合的工艺包括:热压工艺。

[0031]

根据本技术的第三方面,提供了一种电池,包括第一方面所述的电极。

[0032]

可选地,所述电池包括:依次设置的第一集流体、第一电极、隔膜、第二电极和第二集流体,所述第一电极和所述第二电极分别与所述隔膜之间设置有电解液。

[0033]

根据本公开的一个实施例,通过第一颗粒制备隔膜侧层的极片层,通过不同粒径的第一颗粒和第二颗粒制备其余极片层,提高了电极的压实密度。同时,极片层的多层设置,以及将每层极片层设置为孔隙率沿着从所述集流体侧层到所述隔膜侧层的方向逐渐增大,提高了锂离子的扩散效率,提高了电极的动力学性能。

[0034]

通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

[0035]

被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

[0036]

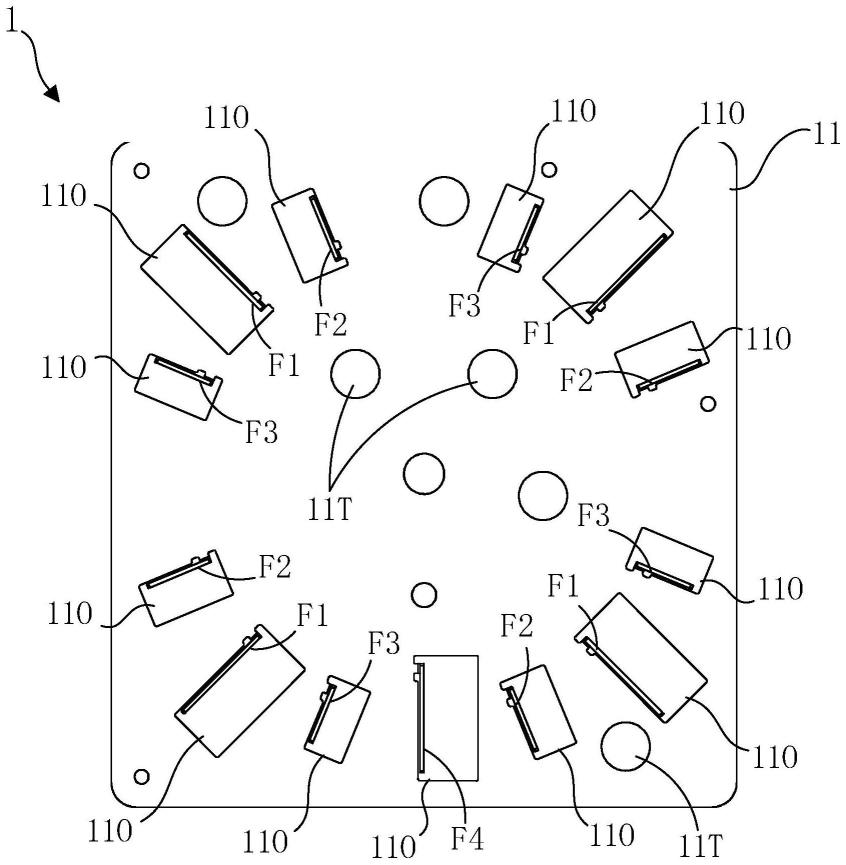

图1是本技术中的一种电极及其制备流程的示意图。

[0037]

图2是本技术中的一种电池的示意图。

[0038]

附图标记说明:

[0039]

1-第一电极;11-第一颗粒;12-第二颗粒;13-第1层;14-第n层;2-第二电极;3-隔膜;4-第一集流体;5-第二集流体;6-电解液。

具体实施方式

[0040]

现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

[0041]

以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

[0042]

对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

[0043]

在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

[0044]

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

[0045]

现有技术中,通常通过提高电极的压实密度以提高电池的体积能量密度,但高压实的电极会使得电极的孔隙率降低,尤其是电极表面的孔隙容易被堵住。电极孔隙的多少直接会影响电池的充放电性能,如果孔隙率较低或者被堵,都会影响锂离子的移动,导致电极的动力学性能大幅度降低。因此,电极结构不仅需要具有高压,同时还需要具有合理的孔隙结构。其中,孔隙率是指材料中的孔隙体积与材料在自然状态下总体积的百分比。

[0046]

如图1至图2所示,为了解决上述技术问题,本技术提供了一种电极,包括n层依次堆叠的极片层;其中,靠近电池的隔膜一侧的所述极片层为第1层13,靠近电池的集流体一侧的所述极片层为第n层14,n为大于或等于2的自然数;第1层13的所述极片层的电极材料包括第一颗粒11,第2至n层的每层所述极片层的电极材料分别至少包括第一颗粒11和第二颗粒12,所述第一颗粒11的平均粒径大于所述第二颗粒12的平均粒径;每层所述极片层的孔隙率沿着从第n层14到第1层13的方向逐渐增大。

[0047]

具体地,在本实施例中,电极为多层(n层)极片层层叠设置的结构(n为大于或等于2的自然数,即电极可以包括2层、3层,甚至更多层,本技术对此不作限制),这种结构有利于对每层极片层的电极材料等特征进行区别设置。多层极片层层叠设置后,确定分别位于电极两侧的第1层13的极片层和第n层14的极片层(在将电极应用于电池中时,电极的两侧通常会设置集流体和隔膜,靠近集流体的极片层为第n层14,靠近隔膜的极片层为第1层13)的电极材料。电极材料包括第一颗粒11和第二颗粒12,其中,第一颗粒11的平均粒径大于第二颗粒12的平均粒径。第1层13极片层的电极材料可以仅包括第一颗粒11,其余极片层(第2至n层)的电极材料可包括第一颗粒11(大颗粒)和第二颗粒12(小颗粒)。大颗粒与小颗粒的搭配,使小颗粒可以填充在大颗粒之间的间隙,实现更高的高压实密度。其中,其余极片层指的是除第1层13以外的其它极片层,即如果电极总共有2层极片层,其余极片层即为第2层极片层,则第2层极片层的电极材料至少包括第一颗粒11和第二颗粒12;如果电极有3层极片层,其余极片层即为第2层和第3层的极片层,则第2层和第3层的极片层分别均至少包括第

一颗粒11和第二颗粒12,依次类推。

[0048]

另外,可以通过调整其余极片层(第2至n层)的大、小颗粒的数量,将每层极片层的孔隙率控制在沿着从第n层14到第1层13的方向逐渐增大,即第n层14的极片层具有最低的孔隙率,而隔膜层侧具有更大的孔隙和更高的孔隙率,以便于锂离子的扩散,使得电极具有更低的阻抗和更高倍率的放电保持率。并且,极片层的层数越多,孔隙的梯度分布(即孔隙率沿着从第n层14到第1层13的方向逐渐增大的变化规律)越均匀,越有利于锂离子的扩散。其中,各层极片层所选择的第一颗粒11的粒径可以有所不同,相应地,第2至n层选择的第二颗粒12的粒径也可以不同,方便构造每层极片层的不同孔隙率。锂离子的扩散受制于孔隙率较低的那一层,当电极包括n层极片层时,从孔隙率和压实角度考虑,在实际生产中,可以先确定电极的第1层13的极片层和第n层14的极片层中的第一颗粒11(大颗粒)材料的比例,再调整中间层极片层的孔隙率使其呈现出均匀的梯度。

[0049]

综上所述,本实施例中的电极具有高压实密度,提高了锂离子电池的体积能量密度。第1层13的极片层和第n层14的极片层之间的孔隙率的梯度变化规律,使得本方案中的电极同时具有较高的动力学性能。

[0050]

可选地,第x层的极片层包括的第一颗粒11在该层电极材料中的个数占比为a,则:

[0051]

a=m(第一颗粒)/m(总颗粒)=[-x/(2n-2) (2n-1)/(2n-2)];(1)

[0052]

其中,n为大于或等于2的自然数,x为小于或等于n的自然数,m为颗粒数量。

[0053]

具体地,每层的极片层的孔隙率可以通过调整各层第一颗粒11和第二颗粒12的数量来实现。通过调整大、小颗粒的数量来实现每层极片层的孔隙率的梯度变化,在实际生产中容易实现,且调整结果比较准确。例如,在具有2层极片层的电极中,第1层13的极片层的第一颗粒11占比为100%,第2层的极片层的第一颗粒11占比为50%。再例如,在具有4层极片层的电极中,第1层的极片层的第一颗粒11占比为100%,第2层的极片层的第一颗粒11占比为83.3%,第3层的极片层的第一颗粒11占比为66.7%,第4层的极片层的第一颗粒11占比为50%。按照本技术总结的上述规律进行第一颗粒11数量的设置,可以保持第n层14的极片层的第一颗粒11数量总保持在至少50%以上,以保证各个极片层的孔隙率不会过低。

[0054]

可选地,第一颗粒11的平均粒径范围为0.90~1.60μm,第二颗粒12的平均粒径范围为0.25~0.70μm。

[0055]

具体地,在本实施例中第一颗粒11的平均粒径范围为0.90~1.60μm,第二颗粒12的平均粒径范围为0.25~0.70μm。如果第一颗粒11或第二颗粒12的平均粒径过大,会使得颗粒的比表面积越小,固相扩散路径增长,使得材料的电化学反应动力较慢,影响电池的动力学性能。而如果第一颗粒11或第二颗粒12的平均粒径过小,会使得颗粒的比表面积越大,相应地电化学活性面积也会越大,使颗粒材料的表面发生的副反应会变多,电池的循环性能受损。其中,电化学活性面积指的是颗粒表面能够参加电化学反应的位点。优选地,第一颗粒11的平均粒径范围1.0~1.2μm,第二颗粒12的平均粒径范围为0.35~0.55μm。

[0056]

可选地,第一颗粒11的半径为r,第二颗粒12的半径小于或等于0.414r。

[0057]

具体地,在本实施例中,采用的电极材料均可以近似看成球形颗粒。同一粒径的颗粒,即使在密堆积的情况下,颗粒之间还是会存在孔隙,如果在孔隙中填入更小的粒子就能够进一步提高材料的压实。即在第一颗粒11密堆积的情况下,如果第一颗粒11的半径为r,那么第一颗粒11的孔隙能够容纳的最大半径是0.414r。因此,第二颗粒12的半径r≤0.414r

时,可以顺利填入第一颗粒11之间的孔隙中。这样组合的材料具有超高压实,将这种超高压实组合的材料可以作为第n层14的极片层,然后从第n层14的极片层向第1层13的极片层可以逐渐减小第二颗粒12(小颗粒)的填充数量,以逐渐提升每一层的孔隙率,构造利于锂离子扩散的梯度孔隙结构。这样的电极结构可以同时兼顾高压实和高粒子扩散效率。

[0058]

可选地,第2至n层的每层极片层分别还包括第三颗粒,第三颗粒的最大半径小于或等于0.225r。

[0059]

具体地,在本实施例中,除了第1层13的极片层采用第一颗粒11外,其余极片层还可选用三种不同大小的颗粒材料制备。例如第n层14的极片层可采用第一颗粒11、第二颗粒12和第三颗粒制备。此时,类比于上述实施例中的两种颗粒材料,第三颗粒的最大半径是0.225r。利用三种不同大小的颗粒材料构筑的极片层具有更高的压实。在调整好第n层14的极片层的材料后,从第n层14的极片层向第1层13的极片层可以逐渐减小第二颗粒12和/或第三颗粒的填充数量,以逐渐提升每一层的孔隙率,构造利于锂离子扩散的梯度孔隙结构。三种颗粒材料的使用,不仅可以使电极的压实密度更大,并且孔隙率的变化梯度的调整也更加方便,有利于实现每层孔隙结构的均匀变化。

[0060]

可选地,第x层的极片层采用的第一颗粒11的粒径与第二颗粒12的粒径满足以下条件:

[0061]

1/d

11

=[a*d

x12

(1-a)d

x22

]/[a*d

x13

(1-a)d

x23

];(2)

[0062]

其中,x为大于1且小于或等于2的自然数,a为第x层中的第一颗粒11在该层电极材料中的个数占比;d

11

代表第1层13的极片层的第一颗粒11的粒径,d

x1

代表第x层的极片层的第一颗粒11的粒径;d

x2

代表第x层的第二颗粒12的粒径。

[0063]

通常情况下,电极材料的颗粒变小的话,电极的曲折度σ会变大,不利于粒子扩散。在本实施例中,在配比第一颗粒11和第二颗粒12时,可以通过调整每一层的第一颗粒11和第二颗粒12的粒径大小来使得每层极片层的曲折度σ相近。即,第1层13的极片层的第一颗粒11的粒径可以与其余第2至n层的极片层的第一颗粒11的粒径不同。每层极片层的第一颗粒11和第二颗粒12的平均粒径满足公式(2)时,可以保证每层极片层的曲折度σ相近,从而让电极性能更均匀,有利于锂离子的扩散,进一步提高了离子扩散效率。其中,曲折度σ用来描述电极孔道结构的参数,曲折度越大,内部孔道越曲折,离子从表面扩散到集流体走过的路径越长。

[0064]

可选地,极片层的层数范围为2~10层,除第1层13外的其余每层极片层的电极材料分别包括的第二颗粒12的个数沿着从靠近集流体一侧到靠近隔膜一侧的方向逐渐减少。

[0065]

具体地,在本实施例中,极片层的数量可以选择2-10层,以构筑均匀的孔隙结构。如果极片层的数量过多,相邻两层之间的孔隙率的变化很小,过小孔隙率的梯度变化对提升锂离子扩散方面的效果并没有特别明显,但对于对生产效率的影响却很大。因此,合适的层数选择可以兼顾孔隙率的梯度变化和生产效率。另外,通过调整第二颗粒12在每层所占的比例,可以实现孔隙率的梯度调整。

[0066]

可选地,电极材料包括正极材料,正极材料为磷酸铁锂、锂镍钴锰氧和锰酸锂中的至少一种。

[0067]

具体地,本实施例提供的电极可以采用正极材料制造,作为电池的正极,也可以采用负极材料制造,作为电池的负极。而正极材料可以选择磷酸铁锂、锂镍钴锰氧和锰酸锂中

的至少一种;负极材料为人造石墨、天然石墨、钛酸锂、软碳和硬碳中的至少一种。

[0068]

以下例举几种实施例和对比例,对上述第一方面提供的电极的优势进行进一步说明。

[0069]

实施例1:

[0070]

采用双层电极方案,电极材料选择磷酸铁锂材料。第2层的极片层采用第一颗粒11(平均粒径d50=1.38μm)和第二颗粒12(平均粒径d50=0.57μm)以1:1混合,质量比为93:7;第1层13的极片层采用第一颗粒11(平均粒径d50=1.26μm)。

[0071]

实施例2:

[0072]

采用三层电极方案,电极材料选择磷酸铁锂材料。第3层的极片层采用第一颗粒11(平均粒径d50=1.38μm)和第二颗粒12(平均粒径d50=0.57μm)以1:1混合,质量比为93:7;中间第2层的极片层根据上述提到的设计规则,第一颗粒11的平均粒径为1.30μm,第二颗粒12的平均粒径为0.53μm,质量比97:3;第1层13的极片层采用第一颗粒11(平均粒径d50=1.26μm)。

[0073]

实施例3:

[0074]

采用三层电极方案,电极材料选择磷酸铁锂材料。第3层的极片层采用第一颗粒11(平均粒径d50=1.19μm)和第二颗粒12(平均粒径d50=0.493μm)以1:1混合,质量比为93:7;中间第2层的极片层根据上述提到的设计规则,第一颗粒11的平均粒径为1.12μm,第二颗粒12的平均粒径为0.466μm,质量比97:3;第1层13的极片层采用第一颗粒11(平均粒径d50=1.09μm)。

[0075]

对比例1:

[0076]

采用双层电极方案,电极材料选择磷酸铁锂材料。第2层的极片层采用第一颗粒(平均粒径d50=1.26μm),第1层的极片层采用第一颗粒(平均粒径d50=1.38μm)和第二颗粒(平均粒径d50=0.57μm)以1:1混合,质量比为93:7;

[0077]

对比例2:

[0078]

采用单层电极方案,电极材料选择磷酸铁锂材料。采用第一颗粒(平均粒径d50=1.38μm)和第二颗粒(平均粒径d50=0.57μm)1:1混合,质量比为96:4。

[0079]

对比例3:

[0080]

采用单层电极方案,电极材料采用平均粒径为d50=1.38μm的磷酸铁锂材料。

[0081]

通过上述实施例和对比例得出以下数据表。

[0082]

表1

[0083]

实施例相同辊压压力下压实密度(g/cm3)实施例12.702.65实施例22.722.67实施例32.682.63对比例12.682.63对比例22.722.67对比例32.582.53

[0084]

表1显示了1mpa辊压压力下,宽度为5cm的电极对应的压实密度,可以看出,尽管加入了小颗粒(第二颗粒12),多层涂布的设计可以使得极片的压实仍然维持在比较高的水

平。

[0085]

表2

[0086]

实施例0.33c放电混料克容量(mah/g)实施例1137.5实施例2138.0实施例3138.2对比例1135.8对比例2137.2对比例3136.8

[0087]

表2显示了多层涂布按照梯度孔隙率设计得到的电极,多层涂布梯度孔隙设计得到的电极,在相同设计参数下具有更高的容量发挥。

[0088]

表3

[0089]

实施例dcir(mω)实施例151.8实施例250.8实施例348.2对比例156.9对比例254.2对比例353.6

[0090]

表3显示了在50%soc直流内阻的条件下,本技术中的电极具有更低的阻抗,有利于锂离子的扩散。

[0091]

表4

[0092]

实施例0.2c/2c放电比率实施例10.940实施例20.959实施例30.960对比例10.875对比例20.898对比例30.918

[0093]

表4显示了常温0.2/2c放电容量比率条件下,本技术的电极具有更高倍率的放电保持率,有利于锂离子的扩散。

[0094]

如图1所示,根据本技术的第二方面,提供了一种第一方面所述电极的制备方法,包括以下步骤:

[0095]

将电极材料与导电剂、粘结剂充分混合形成混合物;

[0096]

将所述混合物加热,使所述粘结剂呈熔融状态;

[0097]

将熔融状态的所述粘结剂固化,固化的所述粘结剂包裹所述电极材料得到粉末状物质;

[0098]

将所述粉末状物质加工形成所述极片层;

[0099]

按照上述方式,通过调整每层所述极片层的第一颗粒11和第二颗粒12的数量,制备出多层不同孔隙率的所述极片层;

[0100]

按照所述孔隙率的大小,将多层所述极片层依次层叠、融合得到所述电极。

[0101]

具体地,以制备电池的正极为例,先按照第一方面提供的方案,选取合适粒径的正极材料,并将正极材料粉碎成颗粒,与导电剂、粘结剂充分混合形成混合物。其中,正极材料可以选择磷酸铁锂、锂镍钴锰氧、锰酸锂等;导电剂包括碳纳米管,石墨烯,炭黑,碳纤维等。将混合物经过加热使其中的粘合剂呈熔融状态后,继续将其固化,使粘结剂充分包裹颗粒材料形成粉末状的物质。将粉末状的物质加工,形成特定尺寸和厚度的基础极片,这种基础极片就是最终用于加工电极的极片层。按照孔隙率的大小,将制备好的多层极片层层叠、融合,最终得到具有高压实和均匀孔隙率变化的电极。

[0102]

其中,制备第1层13极片层时,电极材料只需加入第一颗粒11即可,其余各层可以根据第一方面的技术方案,根据实际需求加入第一颗粒11、第二颗粒12甚至于第三颗粒等。每层极片层的第一颗粒11和第二颗粒12的数量比可以公式(1)确定,每层极片层的第一颗粒11和第二颗粒12的粒径可以由公式(2)确定。采用本技术的制备方法制备的电极,具有超高的压实密度,使得电池的体积能量密度得到提高。而电极从第1层13向第n层14的极片层的孔隙率具有一定的梯度变化规律,可以同时保证电极的动力学性能。整个制备过程简单,制备效率高。

[0103]

可选地,将熔融状态的所述粘结剂固化包括:通过静电纺丝工艺将所述粘结剂固化变成纤维状。

[0104]

具体地,在讲熔融状态的粘结剂固化时,可以选择静电纺丝工艺。静电纺丝就是高分子流体静电雾化的特殊形式,此时雾化分裂出的物质不是微小液滴,而是聚合物微小射流,可以运行相当长的距离,最终固化成纤维。这种方式可以生产出纳米级直径的聚合物细丝,使得粘合剂和电极材料的颗粒之间粘合的更加牢固和均匀。

[0105]

可选地,将多层所述极片层依次层叠、融合的工艺包括:热压工艺。

[0106]

具体地,热压工艺一方面可以时颗粒材料实现高压实,另一方面使各层的融合更完全,使电极的整体性更强。

[0107]

根据本技术的第三方面,提供了一种电池,包括第一方面所述的电极。

[0108]

可选地,所述电池包括:依次设置的第一集流体、第一电极1、隔膜、第二电极2和第二集流体,所述第一电极1和所述第二电极2分别与所述隔膜之间设置有电解液。

[0109]

如图2所示,本实施例提供的电池包括依次设置的第一集流体4、第一电极1、隔膜3、第二电极2和第二集流体5,第一电极1和第二电极2分别与隔膜4之间设置有电解液6。其中,第一电极1为负极,第二电极2为正极,均采用第一方面所述的电极结构。在装配时第一电极1和第二电极2的第1层13的极片层均靠近隔膜3设置,而第n层14的极片层分别靠近第一集流体4和第二集流体5。第一集流体4可以采用铜箔制造,第二集流体5可以采用铝箔制造。本实施例中的电池具有更高的体积能量密度和动力学性能。

[0110]

上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

[0111]

虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技

术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。