1.本发明涉及制动系统,并且特别涉及一种具有消声对抗措施的驻车制动器。

背景技术:

2.当前的车辆配备有液压行车制动器和电动驻车制动器(epb),用于帮助根据预先确定的场景来控制车辆制动。行车制动器依赖于一个或多个可移动的活塞,该一个或多个可移动的活塞选择性地向制动衬块施加力,以便使车辆上旋转的车轮转子减慢或停止。例如,epb可以用于补充行车制动并且/或者使车辆在山坡上保持静止。

技术实现要素:

3.在一个示例中,一种用于具有壳体的盘式制动器组件的活塞组件,该壳体具有通道,该活塞组件包括活塞,该活塞设置在通道中并且可响应于液压压力在通道中轴向地移动。可旋转的主轴延伸到活塞中。螺母螺纹连接至主轴,使得主轴的旋转引起螺母在通道内的轴向移动,从而轴向地移动活塞。阻尼构件环绕螺母,并且响应于螺母与活塞之间的相对轴向移动,该阻尼构件与活塞具有滑动接口和滚动接口中的一种接口,以防止螺母抵靠活塞而嘎嘎作响。

4.在另一个示例中,一种用于具有壳体的盘式制动器组件的活塞组件,该壳体具有通道,该活塞组件包括活塞,该活塞设置在通道中并且可响应于液压压力在通道中轴向地移动。可旋转的主轴延伸到活塞中。螺母螺纹连接至主轴,使得主轴的旋转引起螺母在通道内的轴向移动,从而轴向地移动活塞。制动流体体积减小器连接至螺母并且包括凹部。环形阻尼构件设置在凹部中并且在周向方向上具有圆形截面。响应于螺母与活塞之间的相对轴向移动,该阻尼构件在凹部与活塞之间具有滚动接口,以防止螺母抵靠活塞而嘎嘎作响。

5.通过以下的详细描述和附图,将掌握本发明的其他目的和优点以及对本发明的更全面的理解。

附图说明

6.图1是具有包括示例夹钳组件的制动系统的车辆的示意性展示。

7.图2a是夹钳组件的侧视图。

8.图2b是图2a的夹钳组件的仰视图。

9.图3是沿图2a的线3-3截取的截面视图。

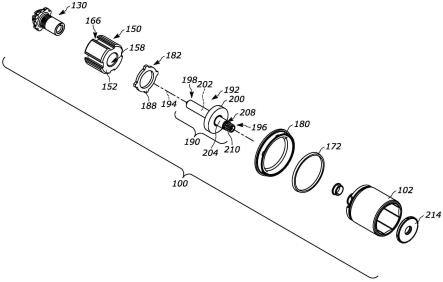

10.图4是夹钳组件的活塞组件的分解视图。

11.图5是活塞组件的活塞的截面视图。

12.图6a是活塞组件的螺母的前视图。

13.图6b是沿图6a的线6b-6b截取的截面视图。

14.图7a是活塞组件的制动流体体积减小器的前视图。

15.图7b是沿图7a的线7b-7b截取的截面视图。

16.图8a是用于活塞组件的示例阻尼构件。

17.图8b是用于活塞组件的另一个示例阻尼构件。

18.图8c是用于活塞组件的另一个示例阻尼构件。

19.图9a是当组装好时活塞组件的第一截面视图。

20.图9b是当组装好时活塞组件的第二截面视图。

21.图10是另一个示例活塞组件的截面视图。

22.图11是另一个示例活塞组件的截面视图。

23.图12是另一个示例活塞组件的截面视图。

具体实施方式

24.本发明涉及制动系统,并且特别涉及一种具有消声对抗措施的驻车制动器。图1展示了根据本发明的用于机动车辆20的示例制动系统10。车辆20可以是电动或混合动力车辆。

25.车辆20从第一端或前端24延伸到第二端或后端26。一对可转向的车轮30设置在前端24处。每个车轮30包括由转向连杆(未示出)驱动并转向的车轮转子36。一对车轮32设置在后端26处。每个车轮32包括由转向连杆(未示出)驱动的车轮转子38。摩擦制动衬块37与每个车轮转子36、38相关联并且定位在每个车轮转子的相反两侧上。

26.包括发动机和/或电动马达的推进系统40向车轮转子36和/或车轮转子38提供扭矩。电池42向车辆20供电。制动踏板模拟器46或制动踏板(未示出)被设置用于控制车辆20制动的时间和程度。传感器48连接至制动踏板模拟器46并且监测制动踏板模拟器的移位和加速度。

27.夹钳组件60设置在车轮转子36、38中的至少一个车轮转子上,并且控制与该车轮转子相关联的行车制动和驻车制动器。如所示出的,前端和后端24、26上的每个车轮转子36、38包括夹钳组件60。但是,应理解的是,仅前车轮转子36或仅后车轮转子38可以包括夹钳组件60(未示出)。夹钳组件60通过液压管线64连接至主缸62。应理解的是,为了简洁起见,夹钳组件60和主缸62的流体系统已被大大简化。

28.控制系统44被设置用于帮助控制车辆20的操作,比如推进系统40和车辆制动的操作,包括操作夹钳组件60。为此,控制系统44可以包括一个或多个控制器,比如传动装置控制器、推进系统控制器、马达控制器、和/或制动器控制器。也就是说,控制系统44连接至各种监测车辆功能和环境状况的传感器并从这些传感器接收信号。

29.例如,车辆速度/加速度传感器50监测车辆速度和加速度并且产生指示车辆速度和加速度的信号。道路坡度传感器52可以检测或计算车辆20正行驶在其上的道路的坡度并且产生指示坡度的信号。点火传感器54产生指示点火何时开启的信号。控制系统44可以接收并且解译这些信号,并且响应于此执行车辆功能,例如制动。控制系统44还可以连接至警报器56,以用于通知车辆20的驾驶员/操作者车辆状况、车辆状态和/或环境状况。

30.参考图2a至图2b,夹钳组件60包括壳体70,该壳体大致沿着中心线72从第一端74延伸到第二端76。孔或通道80延伸到壳体70中并且沿着中心线72延伸(参见图3)。通道80流体地连接至液压管线(未示出)以向通道提供液压流体。环形凹部或密封凹槽86设置在通道80中。

31.桥接件92从壳体70的第二端76延伸并且沿着/平行于中心线72延伸。突出部94从桥接件92延伸并且横向于中心线72。桥接件92和突出部94协作以限定通道96,该通道用于接纳车轮30或32中的一个车轮的转子36或38。

32.参考图3至图4,活塞组件100设置在通道80中。活塞组件100包括活塞102、螺母130、制动流体体积减小器150、以及主轴组件190。替代性地,省略体积减小器150(未示出)。如图5所示,活塞102沿着中心线104从第一端106延伸到第二端108。内表面109限定第一腔体110,该第一腔体具有由一系列内部叶瓣113限定的轴向截面。第一腔体110从第一端106朝向第二端108延伸并且终止于锥形或截头圆锥形的轴向端部表面112。

33.第二腔体114从端部表面112朝向第二端108延伸并且终止于轴向端部表面116。在活塞的第二端108处在活塞102的外部上设置有环形凹部122。环形凹部122环绕中心线104。活塞102由抗压且抗拉的材料形成,例如钢、铝等。

34.螺母130(图6a至图6b)设置在活塞102的第一腔体110中。螺母130包括基部132和从基部径向向外延伸的凸缘134。基部132终止于锥形端或尖端133,该锥形端或尖端邻接活塞102的轴向端部表面112并且具有与第二腔体114相同的形状/轮廓。中央通道140沿着螺母130的整个长度延伸穿过基部132和凸缘134。螺纹(以142用虚线指示)沿着中央通道140的一部分设置。花键143邻近凸缘134沿着基部132的外部设置。凸缘134包括第一轴向端部表面和第二轴向端部表面136、138。凹穴137径向延伸到凸缘134中并且绕凸缘周向地布置。

35.参考图7a至图7b,体积减小器150大致是圆柱形的并且在第一轴向端部表面152与第二轴向端部表面154之间纵向延伸。内表面156限定中央通道158,该中央通道从轴向端部表面152到轴向端部表面154延伸了减小器150的整个长度。内表面156可以包括与螺母130上的花键143相匹配的花键(未示出)。埋头孔或第一凹部164从第二轴向端部表面154朝向第一轴向端部表面152延伸,并且与中央通道158相交。埋头孔164变窄成环绕中央通道158的环形凹槽165。

36.凹部或凹穴166在平行于中央通道158的方向上延伸了体积减小器150的整个长度。凹部166绕中央通道158对称地布置。凹穴166径向向内延伸足以与中央通道158相交的深度。以此方式,凹穴166形成一系列从凹槽165径向向外延伸的第二凹部。减小器150还包括外表面160,该外表面与凹部166协作以限定一系列由凹部166周向分开的外部叶瓣167。减小器150可以由不可压缩且轻质的材料(比如铝或酚醛树脂)形成。

37.应理解的是,虽然螺母130和减小器150示出并描述为单独的部件,但螺母和减小器同样可以彼此一体地形成。换言之,螺母130可以展现螺母和减小器150的整体形状,而不是将每一者设置为单独的部件。还可以完全省略减小器150。在任一配置中,螺母130可以包括目前在减小器150中示出的凹部164、166和凹槽165。在任何情况下,螺母130和减小器150以防止其间相对旋转但允许相对轴向移动的方式牢固地固定或连接至活塞102。

38.如图8a所示,活塞组件100进一步包括阻尼构件182,该阻尼构件连接至体积减小器150,用于在制动操作期间减少或防止螺母/减小器抵靠活塞102而嘎嘎作响。在省略了体积减小器150的配置中,阻尼构件182连接至螺母130(未示出)。

39.在一个示例中,阻尼构件182包括限定中央通道186的环形基部184。基部184可以具有矩形周向截面(如所示出的)或不同的周向截面,比如修圆的或圆形的(未示出)。参考插图,矩形截面可以具有长度l和深度d。如将要讨论的,可以定制长度与深度的比率(l/d)

以匹配特定应用。在这个示例中,比率l/d大于一。

40.突出部188从基部184径向向外延伸。虽然任何数量的突出部都可以从基部184延伸,但展示了四个突出部188。突出部188可以是梯形的(如所示出的)或展示另一种形状,例如,三角形、修圆的、多边形等。替代性地,可以省略突出部188(未示出)。

41.突出部188可以绕中央通道186对称地布置(如所示出的)或不对称地布置(未示出)。图8b和图8c展示了根据本发明的附加示例阻尼构件182。在图8b中,突出部188是三角形的。在图8c中,突出部188是设置在矩形基部184上的修圆的角。

42.无论特定形状如何,阻尼构件182由弹性材料(比如聚合物,例如,橡胶或塑料)制成。在一个示例中,阻尼构件182由三元乙丙橡胶(epdm)制成。也就是说,阻尼构件182可以具有例如约85肖氏a的硬度。在图8b至图8c所示的两种构造中,比率l/d小于一。优选地,阻尼构件182具有约60肖氏a的硬度水平。

43.返回图4,主轴组件190延伸穿过活塞组件100。主轴组件190包括沿着轴线194从第一端196延伸到第二端198的主轴192。突出部或凸缘200在第一端196与第二端198之间的位置处从主轴192径向延伸。外螺纹(以202用虚线指示)设置在凸缘200与第二端198之间的位置处。无螺纹的部分204从凸缘200朝向第一端196延伸并且终止于环形凹部208。花键部分210从环形凹部208延伸到第一端196的范围。止推轴承214由无螺纹的部分204接纳并且邻接凸缘200。固位环170被配置成在主轴192的第一端196上卡扣到凹部208中。

44.图9a至图9b示出了组装好的活塞组件100。减小器150接纳在活塞102的第一腔体110中,使得减小器上的外部叶瓣167与活塞上的内部叶瓣113对准。由于这种对准,减小器150仅能够相对于活塞102进行轴向移动而不能进行旋转移动。考虑到这一点,减小器150的外表面160有意地与活塞102的内表面109径向向内地间隔开,以促进这种相对轴向移动。

45.螺母130的基部132由减小器150的中央通道158接纳,使得减小器的轴向端部表面154在螺母130的凸缘134上邻接轴向端部表面136。螺母130的端部133延伸到第二腔体114中并且在其中降到最低点。螺母130上的花键143接合减小器150上的花键(未示出)以防止其间的相对旋转。

46.主轴192延伸穿过螺母130中的中央通道140,使得中心线104和轴线194对准。主轴192的第二端198定位在端部133内、邻近活塞102的轴向端部表面116。主轴192上的螺纹202与螺母130上的螺纹142螺纹接合。密封件172围绕活塞102的第二端108的外部延伸。活塞保护罩封隔器180设置在环形凹部122中并且与壳体70协作以帮助防止灰尘和碎屑进入通道80(也参见图3)。

47.阻尼构件182定位在凹槽165内并且邻接螺母130上的凸缘134的轴向端部表面136。这将阻尼构件182销接并夹在凸缘134与减小器150之间以防止其间的相对轴向移动。阻尼构件182在凹槽165中定向成使得突出部188与凹穴166对准并且延伸到凹穴中。换言之,突出部188从凹槽165并且朝向活塞102的内表面109径向向外延伸。应理解的是,当阻尼构件182上没有设置突出部188时(未示出),阻尼构件的外周边仍然延伸到凸缘134之外。

48.还应理解的是,当省略体积减小器150时,阻尼构件182可以设置在螺母130的基部132上、邻近凸缘134。无论体积减小器150是否存在,阻尼构件182都环绕螺母130。

49.在任何情况下,突出部188可以与活塞102的内表面109形成各种配合或接口,例如,摩擦配合或过盈配合、滑动配合或间隙配合等。在任何情况下,因为减小器150的外表面

160与活塞102的内表面109间隔开,突出部188用于使减小器在第一腔体110内居中,并因此用于使螺母130和主轴192在第一腔体内居中。

50.返回参考图3,活塞组件100定位在壳体70中的通道80内,其中,活塞的第一端106靠近壳体的第一端74定位,而第二端108靠近第二端76定位。密封件172定位在通道80中的密封凹槽86中并且被配置成与密封凹槽协作以在通道80内密封活塞102。

51.主轴192的无螺纹的部分204延伸出通道80并且延伸到壳体70的外部。止推轴承214设置在无螺纹的部分204上并且防止主轴190的轴向移动。固位环170定位在环形凹部208中以及壳体70外部,以防止主轴192朝向壳体的第二端76轴向地移动。

52.主轴192的花键部分210连接至马达组件(未示出),用于在应用驻车制动器期间选择性地使主轴以通常以r所指示的方式绕轴线194旋转。马达组件包括马达、可以根据应用进行调整的齿轮系组件、以及螺线管制动器,例如,用于选择性地允许并且防止马达和齿轮系组件(未示出)的旋转的、通常锁定的弹簧加载制动器。

53.在制动系统10的操作期间,由系统和/或车辆操作者启动的行车制动器需求使得液压流体经由液压管线被输送到至少一个夹钳组件60的通道80。在这个示例中,示出了用于单个后端26的车轮转子38的行车制动。

54.液压流体压力在通道80内以及活塞组件100的后面/上游建立,直到流体压力足以在方向d上朝向车轮转子38推动活塞102。更具体地,推动活塞102以在方向d上相对于静止螺母130、体积减小器150、和主轴192朝向车轮转子38上的制动衬块37轴向地移动并且与该制动衬块接合。因此,应用了行车制动器,并且壳体70的桥接件92以已知方式弹性变形。螺母130中的凹穴137与阻尼构件182上的周向间隔开的突出部188相组合而允许在建立液压压力期间将困在第二腔体114中的空气排出,从而使可以由活塞接纳的液压流体的体积最大化。此外,因为空气是可压缩的,任何困在第二腔体114内的空气都可以削弱制动系统产生足够制动力的能力。因此,期望在制动操作期间尽可能快地去除尽可能多的被困住的空气。如果对行车制动器的需求停止,则不再向通道80提供液压流体,并且因此不再在方向d上朝向制动衬块37推动活塞102。这允许弹性变形的桥接件92、壳体70、和衬块37自动松弛并且在与方向d相反的方向上朝向通道80往回推动活塞102。主轴192在与方向r相反的方向上自由旋转以适应活塞的轴向返回移动。

55.当期望在没有液压辅助的情况下在车轮转子38上应用并保持驻车制动时,控制系统44(参见图1)引导极性a的电功率施加至马达组件。这使得马达组件在方向r上旋转,使得主轴192也旋转。应理解的是,当马达在方向r上旋转时,齿轮系组件的配置将规定主轴192旋转的方向。在这个示例中,主轴192在与马达旋转相同的方向r上旋转。当控制系统44检测到从马达组件汲取了足够的电流时,ecu切断到马达组件的功率,并且主轴与螺母之间的螺纹接口(作为低机械效率接口)设计成自动锁定,设计特性也称为“自锁定”。

56.当期望释放驻车制动器从而允许车轮转子38能够在没有摩擦曳力的情况下旋转时,将与极性a相反的电功率施加至马达组件,使得主轴192在方向r的相反方向上旋转。当控制系统44确定制动器完全释放时关闭电功率,使得活塞102不再对衬块37和对转子38施加力。

57.在行车制动器和/或驻车制动器的初始释放期间,螺母130的端部133可以轴向地背离轴向端部表面116并且相对于该轴向端部表面移动,这足以使螺母130的端部与活塞

102解除接合。换言之,螺母130、减小器150、和主轴192可以相对于活塞102轴向地移动。

58.此外,随着端部133与活塞102解除接合,主轴192可以绕其轴线194倾斜,从而使得螺母130和与其连接的体积减小器150移动与轴线脱离对准。附加地或替代性地,由于主轴与螺母之间的螺纹接口相对松动,螺母130可以相对于主轴190从主轴轴线194倾斜。在任一情况下,螺母130的锥形端133抵靠限定活塞102的第二腔体114的锥形表面接合/嘎嘎作响。注意的是,螺母130和活塞102都是金属的,因此金属与金属的接触可能会导致嘎嘎作响的噪音。这些轴向移动和枢转移动可以由于例如,部件130、150、190中的容差、热量、磨损、振动等而发生,尤其是在车辆正在移动时。

59.考虑到这一点,阻尼构件182有利地帮助将部件130、150、192在活塞102内保持居中,即,保持中心线104与轴线194之间的对准,同时帮助防止螺母130抵靠活塞102不期望嘎嘎作响并且/或者防止减小器抵靠活塞的内表面109不期望地嘎嘎作响。此外,阻尼构件182被配置成与内表面109相互作用,其方式为使得不会显著阻碍部件130、150、192相对于活塞102的轴向移动或反之亦然。

60.为此,阻尼构件182(经由示例中所示的突出部188)与内表面109之间的材料选择和/或表面积接触可以选择成最小地影响部件130、150、192与活塞之间的相对移动。也可以调整/选择比率l/d,使得体积减小器150与活塞102之间的相对移动受到最小的影响。在给定活塞102与体积减小器150之间的径向间距的情况下,在部件102与部件150之间的相对移动期间,比率l/d影响阻尼构件182所经受的轴向和径向加载的程度。更具体地,使阻尼构件182上的径向加载最大化而使其上的轴向加载程度最小化证实减小了对体积减小器150与活塞102之间的相对移动的影响。

61.图10和图11展示了阻尼构件的替代性配置。在图10中,阻尼构件230形成为o形环并且因此具有圆形周向截面。体积减小器150的轴向范围包括凹部232,该凹部设置在轴向端部表面154处并且环绕轴线194。凹部232被配置成接纳阻尼构件230,其方式为使得不将阻尼构件在体积减小器150上的位置固定在单个位置处。而是允许阻尼构件230响应于活塞102与体积减小器之间的相对移动来改变阻尼构件在体积减小器150上的轴向位置。

62.换言之,由于阻尼构件230的圆形截面,与阻尼构件、凹部232、和活塞102的内表面109之间的一些摩擦配合/过盈配合组合,阻尼构件在部件130、150、192相对于活塞102的轴向移动期间,在凹部232内并且沿着内表面109滚动(而不是滑动)。阻尼构件230滚动的发生是因为滚动阻尼构件所需要的力小于滑动阻尼构件所需要的力。因此,与沿着内表面109滑动的阻尼构件相比,滚动的阻尼构件230经受最小的轴向负载或径向负载,并且因此,滚动的阻尼构件有利地对体积减小器150与活塞102之间的相对移动具有最小的影响。

63.在图11中,阻尼构件230也形成为o形环,但该阻尼构件定位在体积减小器150上的不同位置中。更具体地,用于阻尼构件230的凹部232与体积减小器150的轴向端部表面154间隔开。代替地,凸缘234邻近凹部232从体积减小器150径向向外延伸,以帮助将阻尼构件230固位在凹部中。也就是说,凹部232和凸缘234被配置成允许阻尼构件230在部件130、150、192相对于活塞102的轴向移动期间在凹部内并且沿着内表面109滚动,即,阻尼构件与内表面具有滚动接口。因此,与沿着内表面109滑动的阻尼构件相比,图11中滚动的阻尼构件230提供了相同的优点。

64.图12展示了活塞组件100的另一个示例配置。在这个示例中,体积减小器由两个部

件形成,即第一部分240和第二部分250。第一部分240和第二部分250中的每一个部分都是环形形状的并且例如,经由花键连接键合至螺母130,以防止该部分与螺母之间的相对旋转。第一部分240由轻质材料制成。

65.第二部分250包括第一侧252和第二侧254。第一侧252邻接第一部分240。凹部258从第二侧254朝向第一侧252延伸并且接纳螺母130的凸缘134。凹部264形成在第二侧254的轴向范围处,该凹部用于接纳阻尼构件230。第二部分250由轻质材料形成,该轻质材料可以与第一部分240的材料不同或相同。在一个示例中,部分240、250都可以由铝形成。

66.替代性地,第一部分240可以是酚醛树脂而第二部分250是铝。在任何情况下,用于第一部分240和第二部分250的(多种)材料应选择成使这些部分的转动惯量最小化,使得在活塞组件振动期间由阻尼构件230阻尼的负载最小化。还可以省略第一部分240(未示出)以减小作用在阻尼构件230上的转动惯量。

67.第二部分250可以键合至活塞102的内表面109以防止其间的相对旋转移动。第一部分240也可以键合至内表面109,或替代性地是圆柱形的。在后一配置中,第一部分240不接触内表面109。

68.也就是说,阻尼构件230在第二部分250中与凹部264相协作,其方式为使得允许阻尼构件在部件130、192、240、250相对于活塞102的轴向移动期间在凹部内并且沿着内表面109滚动。因此,阻尼构件230与内表面109具有滚动接口。

69.类似于涉及具有突出部188的阻尼构件182的实施例,在图10至图12的实施例中应理解的是,滚动的o形环阻尼构件230可以连接至螺母130而不是体积减小器。换言之,在图10至图12中可以省略体积减小器150、240、250,并且阻尼构件230可以直接设置在螺母130中的凹部中。在这种构造中,可以扩大螺母130的凸缘134以容纳阻尼构件230,同时确保阻尼构件还接触内表面109。在一个示例中,扩大的凸缘134可以具有与图11所示的凸缘234和凹部232相同的形状或与图12所示的第二部分250(或第一部分240和第二部分250)相同的形状。

70.根据以上内容,很明显,本发明的阻尼构件——无论是在活塞的内表面上滑动或滚动——都有利地帮助保持主轴、螺母、和体积减小器与活塞的中心对准,以帮助防止螺母和/或体积减小器抵靠活塞内部嘎嘎作响。同时,阻尼构件的材料和/或形状被配置成在制动操作期间最小地影响体积减小器、以及与其连接的螺母和主轴相对于活塞的轴向移动。促进轴向移动可以通过滚动接口或阻尼构件突出部与活塞内表面之间的减少的表面积接触/接口来实现。

71.上面已经描述的是本发明的示例。当然,不可能为了描述本发明的目的而描述部件或方法的每种可想到的组合,但是本领域的普通技术人员将认识到,本发明的许多其他组合和置换是可能的。因此,本发明旨在涵盖落入所附权利要求的精神和范围内的所有这样的更改、修改和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。