1.本发明涉及计算机视觉技术领域,公开了一种面向数字化生产的导管长度测量方法。

背景技术:

2.导管被广泛应用于航天、航空、汽车等制造业领域,用于传输气体、液体等工作介质,是发动机系统中的重要组成部分。为适应发动机内的狭小空间,满足发动机的小型化生产需求,导管必须通过弯曲加工,从直管转变为三维姿态复杂的弯管,互不干涉地装配在发动机内部。弯管的制造精度是影响发动机性能的一个重要因素,直管的生产质量直接决定了弯管的制造精度,因此,直管的高质量生产是发动机高性能的基础保障。长度测量是直管生产中的一个重要环节,关系着发动机的生产效率和制造质量。

3.目前,在航天航空领域中,导管长度的测量方法仍然停留在传统的接触式测量,主要为量具法和三坐标法。量具法是采用专用量具如游标卡尺,卡在导管的端部获得长度信息。这种方法受操作者主观影响较大,误检概率高,且不同规格的导管须使用不同型号的专用检具。三坐标法是使用三坐标测量机,获取管材表面的三维关键点坐标,通过拟合分析,计算其长度。这种方法操作复杂,对操作人员的技术要求较高,且测量范围有限。因此,现有的导管长度测量方法,人工成本较高,自动化程度低,错误率高,无法满足现在数字化生产的需求,从源头上阻碍了航天航空领域制造技术的发展。

技术实现要素:

4.针对现有技术的不足之处,本发明要解决的技术问题是提供一种面向数字化生产的导管长度测量方法,该方法利用计算机视觉处理算法,实现了非接触的、批量在线的导管长度测量,能够有效提高导管的数字化生产水平。

5.本发明为实现上述目的所采用的技术方案是:一种面向数字化生产的导管长度测量方法,包括以下步骤:

6.一种面向数字化生产的导管长度测量方法,通过拍摄待检测导管两端图像并进行图像处理,获取导管边缘轮廓,根据导管像素距离计算实际导管长度,具体包括以下步骤:

7.s1工位检测及移动步骤:当待检测导管被放置在检测工位时,设在待检测工位上的光电传感器输出信号,控制滑轨上的工业相机移动至待检测导管两端正上方、控制滑轨上的背光源移动至待检测导管两端下方;

8.s2触发拍摄步骤:同步触发工业相机分别采集导管的左、右端部图像;

9.s3图像处理步骤:对左、右端部原始图像分别进行如下图像处理,得到相机视野内的导管长度像素距离;

10.i.提取导管边缘图像并预处理,剔除环境噪声得到导管亚像素边缘;

11.ii.分析导管边缘图像,提取导管端面中心点;

12.iii.校正导管倾角,计算相机视野内导管长度像素距离;

13.s4导管长度计算步骤:根据左、右两个相机视野内导管长度像素距离,结合系统标定得到的相机距离和相机像素尺寸参数,计算得到实际导管长度。

14.所述提取导管边缘图像并预处理包括:

15.s3.1:在图像中根据导管端面在相机视角下的固定位置截取矩形区域作为感兴趣区域;

16.s3.2:利用canny算子对感兴趣区域进行亚像素边缘提取,补全相邻且不连续的边缘;

17.s3.3:设置亚像素边缘行坐标最大值和最小值的差值阈值,剔除背光光源的边缘轮廓;

18.s3.4:保留轮廓长度最大的亚像素边缘作为导管边缘,剔除其他环境噪声。

19.所述分析导管边缘图像,提取导管端面中心点包括:

20.s3.5:分割导管边缘轮廓为若干直线段和椭圆弧段,将端点相邻且不连续的椭圆边轮廓合并为一个椭圆边轮廓;

21.s3.6:若合并后的椭圆边轮廓数量大于1,对于左图像选取像素列坐标均值最小的椭圆边轮廓作为导管左端面椭圆,对于右图像选取像素列坐标均值最大的椭圆边轮廓作为导管右端面椭圆,所述左、右相机视角下的图像坐标系均以图像左下角为坐标原点;

22.s3.7:计算椭圆边轮廓的圆度,若圆度大于0.008,则通过最小二乘拟合为椭圆,选取椭圆中心点为导管端面中心点;否则,计算该椭圆边轮廓的质心,作为导管端面中心点。

23.4.根据权利要求1所述的一种面向数字化生产的导管长度测量方法,其特征在于,所述校正导管倾角,计算相机视野内导管像素距离包括:

24.s3.8:选取直线段轮廓中长度最大的两条,直线拟合并计算其斜率的均值,分别得到左相机视角下导管直线段斜率为k

l

,右相机视角下导管直线段斜率为kr;

25.s3.9:设左相机视野内导管的实际倾角为θ

l

,端面中心点的列像素坐标为y

l

,相机的列像素分辨率为y,导管左侧像素距离d

l

计算为:

26.k

l

=tanθ

l

27.d

l

=(y-y

l

)/cosθ

l

28.设右相机视野内导管的实际倾角为θr,导管端面中心点的列像素坐标为yr,拟合直线斜率均值为kr,导管右侧像素距离dr计算为:

29.kr=tanθr30.dr=yr/cosθr31.所述计算导管长度包括:

32.根据两个相机视野内导管像素距离d

l

和dr,系统标定得到的相机距离δl和相机像素尺寸δ,导管的实际长度l可计算为:

33.l=(d

l

dr)

·

δ δl

34.其中,相机距离δl和相机像素尺寸δ通过预先标定得到。

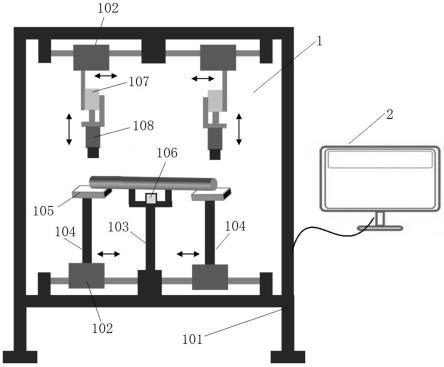

35.一种面向数字化生产的导管长度测量装置,,包括:装置本体和上位机;上位机输出指令拍摄待检测导管两端图像,并进行图像处理,获取导管边缘轮廓,根据导管像素距离计算实际导管长度;

36.所述装置本体包括金属框架、四根电动导轨、一个导管工位支撑架、两个背光源支

撑架、两个背光光源、一个光电传感器、两个竖直电动滑台、两个工业相机;

37.所述上位机包括处理器、存储器,存储器中存储有工位检测及移动程序模块、触发拍摄程序模块、图像处理程序模块、导管长度计算程序模块;处理器加载上述各个程序模块执行如上所述的方法步骤,实现数字化生产的导管长度测量。

38.所述金属框架的底部横梁上设有导管工位支撑架,导管工位支撑架两侧分别设有一根电动导轨,电动导轨的两端与金属框架的底部横梁固接,背光源支架分别通过滑块与两根电动导轨滑动连接,背光源支架顶部设有背光光源,导管工位支撑架顶部设有光电传感器,当待检测导管被放置在导管工位支撑架上时,待检测导管两端悬在背光光源上,光电传感器用于感应待检测导管是否放置在导管工位支撑架上;金属框架的底部横梁上的两个电动导轨、光电传感器分别与上位机连接,接收上位机指令;

39.所述金属框架的顶部横梁上设有两根电动导轨,电动导轨的两端与金属框架的顶部横梁固接,两个竖直电动滑台通过滑块分别与两根电动导轨滑动连接,竖直电动滑台下部分别固定安装有两个工业相机;金属框架的顶部横梁上的两根电动导轨、竖直电动滑台、工业相机分别与上位机连接,接收上位机指令。

40.所述工位检测及移动程序模块的程序步骤具体包括:

41.当待检测导管被放置在导管工位支撑架上时,光电传感器输出感应信号给上位机,上位机控制金属框架的底部横梁、顶部横梁上的四根电动导轨水平滑动、竖直电动滑台竖直滑动,从而带动背光光源移动到待检测导管两端下方、带动工业相机移动到待检测导管两端上方,同时出发两个工业相机分别拍摄导管两端的左右图像,并发送给上位机。

42.所述移动过程中,两个工业相机之间的距离不变;竖直电动滑台移动工业相机时要保证工业相机到导管轴线的距离不变。

43.本发明具有以下有益效果及优点:

44.1.本发明方法为导管数字化生产提供了一种新的长度测量方法,具有非接触、效率高和鲁棒性好等优点,有利于促进我国航天航空领域制造水平的提升。

45.2.本发明通过两次椭圆边提取和椭圆拟合,准确提取了导管端面中心,提高了导管测量方法的稳定性,通用性强,可适用于任意规格的导管。

46.3.本发明方法的测量时间短,自动化程度高,能够完成导管的连续在线测量,可作为导管数字化生产系统中的一个单元,大幅提升导管的生产效率和制造质量。

附图说明

47.图1为本发明方法中导管长度测量装置本体示意图;

48.图2为本发明方法中上位机内部模块示意图;

49.图3为本发明方法的流程图;

50.图4为本发明方法中的图像处理算法流程图;

51.图5(a)为本发明方法中左相机下的导管端部感兴趣区域图像;

52.图5(b)为本发明方法中左相机下的导管端部感兴趣区域图像经过亚像素提取和补全后的边缘图像;

53.图5(c)为本发明方法中左相机下的导管端部原始图像经过预处理提取后的边缘图像;

54.图6(a)为本发明方法中左相机下的导管边缘图像经过直线段和椭圆弧段分割后的边缘图像;

55.图6(b)为本发明方法中左相机下的导管边缘图像经过椭圆边粗提取后的边缘图像;

56.图6(c)为本发明方法中左相机下的导管边缘图像经过椭圆拟合后的端面中心点图像;

57.图7(a)为本发明方法中左相机下的导管倾角校正原理图;

58.图7(b)为本发明方法中右相机下的导管倾角校正原理图;

59.图8(a)为本发明方法中左相机下最终处理得到的导管端面中心点图像;

60.图8(b)为本发明方法中右相机下最终处理得到的导管端面中心点图像;

61.其中,1为装置本体,101为金属框架,102为电动导轨,103为导管工位支撑架,104为背光源支撑架,105为背光光源,106为光电传感器,107为竖直电动滑台,108为工业相机,2为上位机,201为处理器、202存储器,2021工位检测及移动程序模块、2022触发拍摄程序模块、2023图像处理程序模块、2024导管长度计算程序模块。

具体实施方式

62.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方法做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

63.除非另有定义,本文所使用的所有技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

64.如图1-2所示,导管长度测量的硬件装置包括装置本体1和上位机2。装置本体1包括钢材框架101、四根电动导轨102、一个导管工位支撑架103、两个背光源支撑架104、两个背光光源105、一个光电传感器106、两个竖直电动滑台107、两个工业相机108。上位机2包括处理器201、存储器202,存储器202中存储有工位检测及移动程序模块2021、触发拍摄程序模块2022、图像处理程序模块2023、导管长度计算程序模块2024;处理器201加载上述各个程序模块执行程序检测的方法步骤,实现数字化生产的导管长度测量。

65.钢材框架101的底部横梁上设有导管工位支撑架103,导管工位支撑架103两侧分别设有一根电动导轨102,电动导轨102的两端与钢材框架101的底部横梁固接,背光源支架104分别通过滑块与两根电动导轨102滑动连接,背光源支架104顶部设有背光光源105,背光光源105为led背光板,导管工位支撑架103顶部设有光电传感器106,当待检测导管被放置在导管工位支撑架103上时,待检测导管两端悬在背光光源105上,光电传感器106用于感应待检测导管是否放置在导管工位支撑架103上。钢材框架101的底部横梁上的两个电动导轨102、光电传感器106分别与上位机连接,接收上位机指令。

66.钢材框架101的顶部横梁上设有两根电动导轨102,电动导轨102的两端与钢材框架101的顶部横梁固接,竖直电动滑台107通过滑块分别与两根电动导轨102滑动连接,竖直电动滑台107下部固定安装有工业相机108。钢材框架101的顶部横梁上的两根电动导轨

102、竖直电动滑台107、工业相机108分别与上位机连接,接收上位机指令。

67.装置移动工位时的工作原理:当待检测导管被放置在导管工位支撑架103上时,光电传感器106输出感应信号给上位机,上位机控制钢材框架101的底部横梁、顶部横梁上的四根电动导轨102水平滑动、竖直电动滑台107竖直滑动,从而带动背光光源105移动到待检测导管两端下方、带动工业相机108移动到待检测导管两端上方,同时出发两个工业相机108分别拍摄导管两端的左右图像,并发送给上位机。移动过程中,且两个工业相机108之间的距离不变;竖直电动滑台107移动工业相机108需要保证工业相机108到导管轴线的距离不变。

68.如图3-图4所示,本发明一种面向数字化生产的导管长度测量方法包括如下步骤:

69.步骤1:导管的数字化生产过程中,加工完成的导管被送入长度测量单元,放置在支撑架103上;

70.步骤2:导管下方的光电传感器106同步触发两个工业相机108,采集导管的端部图像;

71.步骤3:对左相机采集的图像进行如下步骤4.1至步骤4.9的处理,得到相机视野内的导管像素距离;

72.i.提取导管边缘图像并预处理(步骤3.1-3.4):

73.步骤3.1:在原始图像中截取一个固定的矩形区域作为感兴趣区域,并去除图像中固有的无效背景区域,得到如图5(a)所示的感兴趣区域;每次将导管端部至于工业相机视角范围的固定位置,以便截取固定区域为导管端部感兴趣区域。

74.步骤3.2:利用canny算子对感兴趣区域进行亚像素边缘提取,补全端点相邻且不连续的边缘,保证导管边缘的连续性,如图5(b)所示,亚像素边缘提取的结果包括:图中背光光源边缘、导管真实边缘和一些环境噪声点及细小边缘;

75.步骤3.3:对亚像素边缘中的每个对象,计算其像素行坐标的最大值和最小值,计算最大值和最小值的差值,剔除差值小于阈值的边缘对象,即剔除背光光源的边缘轮廓。实验中,阈值设为1075;

76.步骤3.4:比较步骤3.3得到的所有边缘的轮廓长度,由于噪声边缘的轮廓长度均小于导管边缘的轮廓长度,选取轮廓长度最大的边缘,即为导管的真实边缘,即可剔除一些环境噪声点及细小边缘,如图5(c)所示;

77.ii.分析导管边缘图像,提取导管端面中心点(步骤3.5-3.7):

78.步骤3.5:如图6(a)所示,通过直线段递进逼近轮廓方法,将导管边缘轮廓分割为若干直线段和椭圆弧段,用于后续步骤中的直线轮廓组合在一起,用于步骤4.8中的斜率拟合,椭圆弧段组合在一起,合并端点相邻且不连续的椭圆边轮廓,过滤掉直线段轮廓,完成椭圆边粗提取;

79.步骤3.6:如图6(b)所示,若粗提取得到的椭圆边轮廓数量大于1,说明直线轮廓上存在圆弧形毛刺,遍历粗提取得到的椭圆边轮廓对象,保留其中像素列坐标均值最小的轮廓(所述左、右相机视角下的图像坐标系均以图像左下角为坐标原点)(若为右相机采集的图像,保留像素列坐标均值最大的轮廓),可剔除圆弧形毛刺,完成精提取得到一条椭圆边轮廓;否则,直接进行下一步骤。

80.步骤3.7:计算椭圆边轮廓的圆度,若圆度大于0.008,如图6(c)所示,通过最小二

乘拟合为椭圆,取椭圆中心点为导管端面中心点;否则,计算该椭圆边轮廓质心,作为导管端面中心点;

81.iii.校正导管倾角,计算相机视野内导管长度像素距离(步骤3.8-3.9):

82.步骤3.8:对步骤4.5中获得的直线轮廓,按长度进行从大至小排序,取前两条直线轮廓,通过直线拟合,计算两条直线斜率的均值,设为k

l

;

83.步骤3.9:如图7(a)所示,设左相机视野内导管的实际倾角为θ

l

,端面中心点的列像素坐标为y

l

,相机的列像素分辨率为y,校正后导管长度像素距离d

l

可计算为:

84.k

l

=tanθ

l

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

85.d

l

=(y-y

l

)/cosθ

l

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

86.步骤4:如图7(b)所示,对右相机采集的图像进行步骤3.1至步骤3.8的处理,设左相机视野内导管的实际倾角为θr,端面中心点的列像素坐标为yr,拟合直线斜率均值为kr,校正后的导管长度像素距离dr可计算为:

87.kr=tanθrꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

88.dr=yr/cosθrꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

89.步骤5:根据两个相机视野内导管长度像素距离d

l

和dr,系统标定得到的相机距离δl和相机像素尺寸δ,导管的实际长度l可计算为:

90.l=(d

l

dr)

·

δ δl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

91.所述相机距离和像素尺寸,在测量单元初始化前,系统标定完成,方法如下:

92.制作两根轴向直线度较好、端部平面度较好、长度相差较小的不锈钢棒料,作为标准管,使用三坐标测量机测量两根标准管的长度,假设为l1和l2。将两根标准管分别采用本发明方法测量,保证两次测量时,所有的工业相机和背光光源保持不动,且两根标准管的左右端部均在两个相机的视野中。

93.假设长度为l1的标准管测量后,左右相机视野内的像素距离为d

l1

和d

r1

;长度为l2的标准管测量后,左右相机视野内的像素距离为d

l2

和d

r2

,相机距离δl和像素尺寸δ存在以下关系:

94.l1=(d

l1

d

r1

)

·

δ δl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

95.l2=(d

l2

d

r2

)

·

δ δl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

96.计算求解后,完成系统的参数标定。

97.步骤6:当前导管长度测量完成后,等待下一根加工完成的导管送入长度测量单元。

98.如图8(a)为本发明方法中左相机下最终处理得到的导管端面中心点图像,如图8(b)为本发明方法中右相机下最终处理得到的导管端面中心点图像,该导管直径为10mm,测量长度为814.961mm,单次测量时间1.5s。

99.综上所述,本发明方法提供了面向数字化生产的导管长度测量方法,测量速度快,自动化程度高,具有较强的稳定性,大幅提升导管的生产效率和制造质量。

100.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。