1.本实用新型涉及汽车转向领域,具体为一种汽车转向系统的传动机构。

背景技术:

2.在汽车转向系统领域广泛应用到一种汽车转向系统的传动机构,该结构主要起传递扭矩的作用。如图9至图14所示,现有技术中,虽然扭杆200和输入轴300之间采用过盈配合,但是因为转向系统的稳定性要求很高,与输入轴300配合的这端扭杆200长期承受扭转疲劳,只要扭杆200与输入轴300 配合的角度发生轻微偏转,其与输入轴300上磁圈的相对角度也会发生偏转,导致传感器标定的中位与实际中位不一致,从而发生助力故障,即扭杆200 与输入轴300之间的同步性要求很高。所以仍然需要配打销孔后打销钉400 来确保扭杆200与输入轴300的同步转动。由于扭杆200两端均采用过盈配合会使扭杆200内部产生过大的预应力且两头都压装对工艺过程提出非常高的要求,因此扭杆200和蜗轮轴100之间采用了间隙配合,虽然扭杆200与蜗轮轴100之间的同步性要求不高,但也需要配打销孔后打销钉400才能传递扭矩。

3.另外,结合蜗轮轴、扭杆和输入轴的尺寸关系,现有工艺分为以下四个步骤:

4.第一步骤:如图12所示,将扭杆200压入输入轴300,此时扭杆200的原过盈配合段240a与输入轴300采用过盈配合。

5.第二步骤:如图12所示,通过输入轴300上的销孔在扭杆200上配打孔再打上销钉400。

6.第三步骤:如图13和图14所示,将扭杆200的原间隙配合段210a与蜗轮轴100的原间隙腔511a通过间隙配合装配好,此时原间隙配合段210a与原间隙腔511a相适配。

7.第四步骤:如图13所示,通过蜗轮轴100上的销孔在扭杆200上配打孔再打上销钉400。

8.可见现有工艺存在以下两点缺陷:

9.1.总共需要经历两次钻孔和两次打销,即非常耗费时间,又由于配打孔作业是在圆柱体上进行很容易造成钻头报废或者产品报废的情况。

10.2.在第一步骤压装工艺中由于扭杆长度非常长,扭杆的压入端处于悬空状态,因此压装时产品的同心度不容易做好,报废率较高,对压装工艺的要求很高。

11.故急需一种汽车转向系统的传动机构,使其连接工艺中尽量减少配打孔打销钉的次数,即节省连接工艺时间又减少钻头报废或者产品报废的情况。另外还能降低过盈配合压装时的工艺难度,进一步降低报废率。

技术实现要素:

12.本实用新型的目的在于提供一种汽车转向系统的传动机构,能尽量减少配打孔打销钉的次数,即能减少工艺时间,又能减少产品报废和钻头报废的情况,提高经济效益,另外还能降低过盈配合压装时的工艺难度,进一步降低报废率。

13.为实现上述目的,本实用新型提供如下技术方案:一种汽车转向系统的传动机构,包括蜗轮轴,所述蜗轮轴内部设有轴向贯通的装配腔,所述装配腔包括第一腔体和第二腔体两个部分,所述第一腔体装配有扭杆,所述第二腔体装配有输入轴,所述扭杆与所述第一腔体的装配端设有过盈配合段,所述输入轴与所述第二腔体装配的一端设有自输入轴端面中心起轴向延伸至所述输入轴内部的盲孔,所述扭杆远离所述第一腔体的一端伸入所述盲孔,所述扭杆伸入所述盲孔的一端设有第四间隙配合段,所述第四间隙配合段和所述输入轴之间径向设有销钉。

14.由于扭杆和输入轴之间的同步性要求很高,所以将扭杆和输入轴之间采用间隙配合再配打销孔打销的方式连接起来。又由于扭杆和蜗轮轴配合这端不在磁圈里,扭杆和蜗轮轴之间发生轻微的相对角度偏转不会影响产品功能,即扭杆和蜗轮轴之间的同步性要求不高,故扭杆和蜗轮轴之间采用过盈配合后就不用再配打销钉了。这样总体上就减少了一次配打孔打销钉的工序,既能减少工艺时间,又能降低产品报废率和钻头报废率,提高了经济效益。

15.另外,由于扭杆一端与输入轴的装配为间隙配合,扭杆的另一端与蜗轮轴的装配为过盈配合,结合蜗轮轴、扭杆和输入轴的尺寸关系,连接工艺分为以下三个步骤:

16.第一步骤:将扭杆穿入蜗轮轴直至过盈配合段开始接触过盈腔,再采用压装工艺使过盈配合段与过盈腔完成配合装配。

17.第二步骤:将第一步骤所得到的的产品与输入轴进行装配,因为本步骤装配全部为间隙配合,所以无需压装,工人操作非常方便。

18.第三步骤:通过输入轴上的销孔在扭杆上配打销孔再打上销钉。

19.由于第一步骤中直到过盈配合段开始接触过盈腔时才开始压装,此时扭杆大部分已经伸入蜗轮轴中,只有过盈配合段在蜗轮轴外面,所以稳定性比现有技术提高很多,对压装工艺的要求较低,降低了压装时的产品报废率,产品同心度也更容易保证。

20.优选地,所述过盈配合段向靠近所述第二腔体方向设有第一限位台阶,所述第一限位台阶连接有外径小于所述过盈配合段的第一间隙配合段,所述第一腔体包括与所述过盈配合段适配的过盈腔、与所述第一限位台阶适配的限位腔和与所述第一间隙配合段适配的第一间隙腔。扭杆从蜗轮轴一端压入直到第一限位台阶和限位腔腔壁接触后,压装作业即结束。压装工艺简便易操作。

21.优选地,所述过盈配合段的外表面设有滚花纹路,增大了过盈配合段的摩擦力。

22.优选地,所述输入轴的所述盲孔一端设有第三间隙配合段,所述第三间隙配合段向远离所述第一腔体方向设有过渡台阶,所述过渡台阶连接有外径大于所述第三间隙配合段的第二间隙配合段,所述第二腔体包括与所述第二间隙配合段适配的第二间隙腔、与所述第三间隙配合段适配的第三间隙腔以及连接所述第二间隙腔和所述第三间隙腔的过渡腔。在扭杆压入蜗轮轴第一腔体后需要把输入轴插入蜗轮轴的第二腔体,为了易于操作,输入轴与蜗轮轴第二腔体之间采用间隙配合。

23.优选地,所述第二间隙配合段设有一对轴对称的扁丝面,所述第二间隙腔设有一对轴对称的配合面,一对配合面之间形成第一距离,所述第二间隙配合段的一对扁丝面之间的厚度与所述第一距离相适配。扁丝结构可以传递一定的扭矩。

24.优选地,所述第二间隙配合段向远离所述第一腔体方向设有第二限位台阶,所述

第二限位台阶连接有外径大于所述第二间隙配合段的销连接段,所述第二限位台阶与所述蜗轮轴靠近所述第二腔体一端的端面接触限位。当第二限位台阶与所述蜗轮轴靠近所述第二腔体一端的端面接触时,输入轴和蜗轮轴就装配到位了。装配简单易于操作。

25.优选地,所述销连接段设有径向贯通的销孔,所述第四间隙配合段设有径向贯通的配打孔,所述销孔与所述配打孔同心且全等,所述销钉穿接于所述销孔和所述配打孔内。输入轴上先打好销孔,装配完成后再通过销孔在扭杆上打配打孔,完成后扭杆和输入轴就可以同步转动了。

26.优选地,所述蜗轮轴安装所述扭杆的一端外表面设有第一花键,所述输入轴远离安装所述蜗轮轴的一端外表面设有第二花键。第二花键将扭矩传递到输入轴上,第一花键将扭矩传递到蜗轮上。

27.与现有技术相比,本实用新型的有益效果是:

28.1.将同步性要求高的扭杆和输入轴之间采用间隙配合再配打销孔打销的方式连接,将同步性要求不高的扭杆和蜗轮轴之间采用过盈配合不再配打销孔的方式连接。总体上比现有技术就减少了一次配打孔打销钉的工序,既能减少工艺时间,又能降低产品报废率和钻头报废率,提高了经济效益。

29.2.由于扭杆一端与输入轴的装配为间隙配合,扭杆的另一端与蜗轮轴的装配为过盈配合,结合蜗轮轴、扭杆和输入轴的尺寸关系可以对装配连接工艺进行改进,改进后可以大大降低压装连接工艺难度和压装时的产品报废率,产品同心度也更容易保证。

30.3.蜗轮轴装配腔第一腔体内设有限位腔,扭杆从蜗轮轴一端压入直到第一限位台阶和限位腔腔壁接触后,压装作业即结束。压装工艺简便易操作。

31.4.过盈配合段的外表面设有滚花纹路,增大了过盈配合段的摩擦力。

32.5.输入轴设有一对扁丝,与第二腔体内的配合面相适配能传递一定扭矩。

33.6.当第二限位台阶与所述蜗轮轴靠近所述第二腔体一端的端面接触时,输入轴即装配到位了。装配简单易于操作。

34.7.输入轴上先打好销孔,装配完成后再通过销孔在扭杆上打配打孔,完成后扭杆和输入轴就可以同步转动了,进一步简化打销孔的工艺。

附图说明

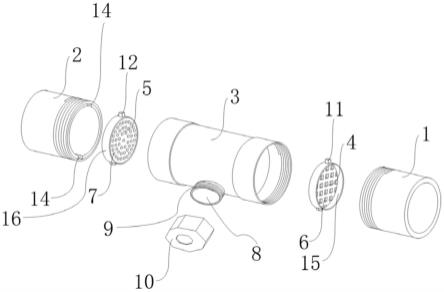

35.图1为实施例所示汽车转向系统的传动机构的立体结构示意图;

36.图2为实施例所示汽车转向系统的传动机构的俯视图;

37.图3为实施例所示汽车转向系统的传动机构蜗轮轴的俯视图;

38.图4为实施例所示汽车转向系统的传动机构输入轴的俯视图;

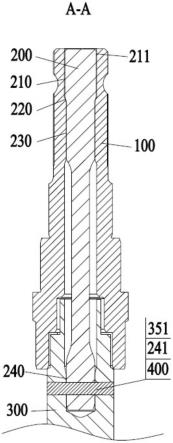

39.图5为图2所示a-a局部剖视图;

40.图6为图3所示b-b剖视图;

41.图7为图4所示c-c局部剖视图;

42.图8为实施例所示汽车转向系统的传动机构蜗轮轴和输入轴装配前的局部立体爆炸示意图;

43.图9为现有技术所示汽车转向系统的传动机构的立体结构示意图;

44.图10为现有技术所示汽车转向系统的传动机构的俯视图;

45.图11为现有技术所示汽车转向系统的传动机构蜗轮轴的俯视图;

46.图12为图10所示d-d局部剖视图;

47.图13为图10所示e-e局部剖视图;

48.图14为图11所示f-f剖视图。

49.图中:蜗轮轴100、第一花键110、扭杆200、过盈配合段210、滚花纹路211、第一限位台阶220、第一间隙配合段230、第四间隙配合段240、配打孔241、输入轴300、第二间隙配合段310、扁丝面311、过渡台阶320、第三间隙配合段330、第二限位台阶340、销连接段350、销孔351、盲孔360、第二花键370、销钉400、装配腔500、第一腔体510、过盈腔511、限位腔 512、第一间隙腔513、第二腔体520、第二间隙腔521、配合面5211、过渡腔522、第三间隙腔523、第一距离600、原间隙配合段210a、原过盈配合段 240a、原间隙腔511a。

具体实施方式

50.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

51.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

52.如图2、图3、图5和图6所示,本实施例的一种汽车转向系统的传动机构,包括蜗轮轴100,蜗轮轴100内部设有轴向贯通的装配腔500,装配腔500 包括第一腔体510和第二腔体520两个部分,第一腔体510装配有扭杆200,第二腔体520装配有输入轴300,扭杆200与第一腔体510的装配端设有过盈配合段210,为增大摩擦力过盈配合段210的外表面设有滚花纹路211。由于此处同步性要求不高,仅依靠摩擦力就足够了。过盈配合段210向靠近第二腔体520方向设有第一限位台阶220,第一限位台阶220连接有外径小于过盈配合段210的第一间隙配合段230,第一腔体510包括与过盈配合段210适配的过盈腔511、与第一限位台阶220适配的限位腔512和与第一间隙配合段 230适配的第一间隙腔513。扭杆200从第一腔体510向第二腔体520方向压入蜗轮轴100,当第一限位台阶220到达限位腔512后,压装作业即结束。

53.如图3、图4、图6、图7和图8所示,输入轴300与第二腔体520装配的一端设有自输入轴300端面中心起轴向延伸至输入轴300内部的盲孔360,输入轴300的盲孔360一端设有第三间隙配合段330,第三间隙配合段330向远离第一腔体510方向设有过渡台阶320,过渡台阶320连接有外径大于第三间隙配合段330的第二间隙配合段310,第二腔体520包括与第二间隙配合段310适配的第二间隙腔521、与第三间隙配合段330适配的第三间隙腔523以及连接第二间隙腔521和第三间隙腔523的过渡腔522。第二间隙配合段310 向远离第一腔体510方向设有第二限位台阶340,第二限位台阶340连接有外径大于第二间隙配合段310的销连接段350,第二限位台阶340与蜗轮轴100 靠近第二腔体520一端的端面接触后限位即完成

装配。第二间隙配合段310 设有一对轴对称的扁丝面311,第二间隙腔521设有一对轴对称的配合面 5211,一对配合面5211之间形成第一距离600,第二间隙配合段310的一对扁丝面311之间的厚度与第一距离600相适配,扁丝结构可以传递一定的扭矩。

54.如图1、图2和图5所示,扭杆200远离第一腔体510的一端伸入盲孔 360,扭杆200伸入盲孔360的一端设有第四间隙配合段240,第四间隙配合段240和输入轴300之间径向设有销钉400。本实施例优选的打销钉方式为在销连接段350上打好径向贯通的销孔351,装配完成后在第四间隙配合段240 上配打径向贯通的配打孔241,销孔351与配打孔241同心且全等,销钉400 穿接于销孔351和配打孔241内。打好销钉400后扭杆200和输入轴300就能可以传递扭矩同步转动了。

55.蜗轮轴100安装扭杆200的一端外表面设有第一花键110,输入轴300远离安装蜗轮轴100的一端外表面设有第二花键370。第二花键将扭矩传递到输入轴上,第一花键将扭矩传递到蜗轮上。

56.工作原理:

57.整个连接工艺分为三个步骤:

58.1.将扭杆200装入蜗轮轴100直到过盈配合段210接触过盈腔511后把过盈配合段210从第一腔体510向第二腔体520方向压入蜗轮轴100的过盈腔511直至第一限位台阶220到达限位腔512完成此步骤。

59.2.将输入轴300的第三间隙配合段330从第二腔体520向第一腔体510 方向装入第三间隙腔523,同时,带一对扁丝面311的第二间隙配合段310也与带一对配合面5211的第二间隙腔521配合装配,当第二限位台阶340接触蜗轮轴100的端面时完成此步骤。

60.3.通过销连接段350上的销孔351在扭杆200的第四间隙配合段240上钻配打孔241,最后打入销钉400完成整个连接过程。

61.如上所述,本实用新型提供了一种汽车转向系统的传动机构,将同步性要求高的扭杆和输入轴之间采用间隙配合再配打销孔打销的方式连接,将同步性要求不高的扭杆和蜗轮轴之间采用过盈配合不再配打销孔的方式连接。总体上比现有技术就减少了一次配打孔打销钉的工序,即能减少工艺时间,又能降低产品报废率和钻头报废率,提高了经济效益。又由于扭杆一端与输入轴的装配为间隙配合,扭杆的另一端与蜗轮轴的装配为过盈配合,结合蜗轮轴、扭杆和输入轴的尺寸关系可以对装配连接工艺进行改进,改进后大大降低了压装连接工艺难度和压装时的产品报废率,产品同心度也更容易保证。过盈配合段的外表面还设有滚花纹路,增大了过盈配合段的摩擦力。另外设置了第一限位台阶和第二限位台阶使得装配工艺简单易于操作。

62.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。