1.本实用新型涉及育苗装袋的技术领域,具体涉及一种工厂化澳洲坚果实生小苗自动装袋机。

背景技术:

2.澳洲坚果别名为昆士兰栗、澳洲胡桃、夏威夷果或昆士兰果,是一种原产于澳洲的树生坚果,澳洲坚果属热带、亚热带高档经济作物,具有较强的适应性和很高的营养价值,种植能够获得较高的经济效益,现在我国云南、广东和广西等地广泛推广种植,目前我国种植面积超过400万亩,位居世界第一,还在迅猛增长,随着产业规模的迅速扩大,对种苗的需求也急速增长。

3.澳洲坚果种苗繁育一般需要先在催芽床培育实生小苗,然后装袋移栽到育苗袋中,待实生小苗地径长到约0.8公分粗度时,进行嫁接,待嫁接成活以后再出圃种植。因此种苗繁育的第一步是移栽和装袋实生小苗。装袋的主要步骤为:在育苗袋内装上轻基质,采用钻孔工具钻出小孔,放入澳洲坚果实生小苗。

4.其中,轻基质即轻型育苗基质,是经过发酵或炭化处理过的农林废弃物与泥炭、珍珠岩、蛭石等轻体矿物质按一定比例混合组成的混合物,移栽过程给移栽的幼苗提供营养,轻基质混合时需要预先分别称量各种原料需要的重量,之后将再将原料全部搬入搅拌装置搅拌均匀形成轻基质,原料经过称量再转移到搅拌装置的过程需要耗费较多的时间,操作较为繁琐;同时将澳洲坚果小苗进行装袋的过程需要通过手工实现,工作量大且装袋需要耗费大量的时间,效率低。

5.中国专利cn202111541202.3公开了“一种锐尖山香圆幼苗移苗用装袋装置”,包括:导苗筒;下料筒,下料筒固定设置在导苗筒外,下料筒的内壁与导苗筒的外壁之间形成育苗基质的流通通道;进料装置,进料装置位于下料筒的上方,且用于向流通通道中输送育苗基质;升降装置,升降装置用于使料筒上下升降;以及支撑台,支撑台位于所述下料筒的下方,且用于对放置在上面的育苗袋进行支撑;该技术方通过在导苗筒内放入植物幼苗之后通过机构之间的配合操作能够实现植物幼苗自动装袋,但该公开技术无法实现原料的称重搅拌,使用时需要配合其他设备进行使用,增加使用成本且无法两个设备需要分开操作,使用繁琐,不便于操作,不利于澳洲坚果产业的种植与推广。

技术实现要素:

6.针对上述澳洲坚果小苗装袋用的轻基质制作时需要将若干种原料分别称重后再转移到搅拌装置进行搅拌,操作繁琐,以及小苗装袋过程需要人工操作,工作量大且效率低的问题,本实用新型提供了一种能够将称重与搅拌实现整合,原料称重后方便进行搅拌,同时通过机构间的配合操作可实现澳洲坚果小苗的自动装袋,整个过程使用简单且高效省时的工厂化澳洲坚果实生小苗自动装袋机。

7.为实现上述目的,本实用新型的技术方案如下:

8.一种工厂化澳洲坚果实生小苗自动装袋机,包括育苗袋固定架、原料搅拌机构、幼苗架、机械手、传输机构、控制器、育苗袋;所述原料搅拌机构的侧面设置幼苗架,幼苗架的一侧设有机械手;所述传输机构设在原料搅拌机构和幼苗架的下方,且传输机构上放置育苗袋固定架;所述育苗袋固定架包括支撑板主体和固定块,支撑板主体用于同时固定若干个育苗袋,固定块放置在育苗袋内部支撑;所述原料搅拌机构用于原料的称量与搅拌;所述幼苗架用于固定与移动小苗;所述机械手用于移除固定块;所述控制器分别连接原料搅拌机构、幼苗架、机械手和传输机构。

9.进一步的,所述育苗袋使用现常规上宽下窄的圆台形结构;所述支撑板主体上设有若干个放置育苗袋的相同通孔,通孔形状为圆形,直径与育苗袋中部直径一致;所述固定块包括支柱、侧护板和连接杆,支柱为与育苗袋等高的圆柱体,侧护板为弧形板,通过连接杆与支柱连接;所述弧形板至少为两个,沿着支柱环形设置。育苗袋与支撑板主体的通孔连接时支撑板主体卡在育苗袋中间,将育苗袋位置固定,防止使用过程出现倾倒,并且通过支撑板主体固定若干个育苗袋,便于同时对若干个小苗进行装袋,提高装袋机的工作效率,同时方便澳洲坚果小苗装袋完成后装车运输;使用时,固定块与育苗袋进行连接,支柱放置在育苗袋的中心位置,弧形板紧贴育苗袋内壁且支撑育苗袋内部,支柱与弧形板进行配合,在未装入轻基质时,对育苗袋进行支撑,防止育苗袋出现弯折或者凹陷等现象,在装入轻基质后机械手将固定块抽出可直接形成放置澳洲坚果小苗的凹槽,便于自动装袋。

10.进一步的,所述固定块采用磁铁可吸附的金属材料制成;所述机械手的末端固定设有长方形的电磁铁;所述电磁铁设有的控制开关与控制器连接。固定块的材料为铁、钴、镍及其合金和铁氧体中的其中一种;为减少装袋机的成本,机械手使用现有的码垛桁架机械手产品,该机械手能够实现前后、上下方向的平移;使用时,育苗袋经传输机构移动到幼苗架下方,控制器控制机械手移动到育苗袋上方,之后打开电磁铁的控制开关,电磁铁通电产生磁力,吸附育苗袋内的固定块,吸附完成后控制器控制机械手和固定块离开幼苗架,机械手离开幼苗架后,控制器控制电磁铁断电,此时电磁铁松开固定块,固定块可循环使用,装袋机继续运行。

11.进一步的,所述原料搅拌机构包括支撑架、称量器和搅拌罐,支撑架的上方安装称量器,下方安装搅拌罐,搅拌罐内置有常规搅拌部件;所述称量器的出口与搅拌罐的出料口处均设有阀门;所述控制器分别连接阀门、称量器和搅拌罐;所述传输机构穿过支撑架设在搅拌罐下方。原料搅拌机构在使用时,阀门均处于关闭状态,之后向称量器加入原料,加入的原料在称量器内自动进行称量,在称量到适合的重量后停止添加原料,开启称量器出料口处的阀门将原料倒入搅拌罐内,原料依次称量添加完成后搅拌罐开启,搅拌罐将原料搅拌后形成轻基质,在需要装入育苗袋时通过控制搅拌罐出口处的阀门可控制轻基质的添加量。

12.进一步的,所述支撑架顶部设有一个支承板,支承板中间设有一个圆孔;所述称量器包括称量主体、支撑杆、重量传感器、带显示屏的plc处理模块;所述称量主体为漏斗形结构,漏斗结构穿过支承板的圆孔,底部为出料口,阀门设在出料口上,称量主体的四周均设有支撑杆,支撑杆与重量传感器连接,重量传感器的一端固定连接在支承板上;所述搅拌罐通过罐体上的连接块与支撑架连接;所述plc处理模块设在支承板上,且分别连接重量传感器、搅拌罐、阀门和控制器。使用时,将原料放入称量器的称量主体内,称量主体感受到重

量,重量经支撑杆传递到重量传感器上,重量传感器将接收到的信号传输给plc处理模块,经plc处理模块进行处理,得到原料的重量,并将得到的数据通过带有的显示屏进行显示,同时将信息传给控制器,称量完成后控制器打开称量器的出料口处的阀门,原料进入搅拌罐,重复操作直到原料添加完成后控制器搅拌罐对原料进行搅拌,原料搅拌完成即为轻基质。

13.进一步的,所述控制器包括信号发生器、信号接收器、plc和触控屏;所述信号发送器可移动的设置在育苗袋固定架的支撑板前端;所述信号接收器有两个,分别设在原料搅拌机构和幼苗架下方;所述plc与触控屏固定连接后设在幼苗架前面,且plc分别连接信号接收器、原料搅拌机构、幼苗架、机械手和传输机构。

14.信号接收器分别设在原料搅拌机构和幼苗架下方,接收传输机构上可移动的信号发生器所发出的信号,并将信息发送给plc,由plc控制传输机构的启动及停止,实现育苗袋固定架的定位。

15.信号发送器使用波形信号发生器,对应的信号接收器采用相匹配的波形信号接收器;plc能够控制整个装袋机的部件,装袋机的运行状况可通过触控屏进行查看及控制;使用时,支撑板主体的前端放置可移动的信号发送器,之后放入育苗袋和固定块,组合完成后放到传输机构上,plc控制传输机构运动,经过原料搅拌机构下方时,此处的信号接收器接收到信号时将信号传输给plc,plc控制传输机构停止,之后控制原料搅拌机构开启,将搅拌完成的轻基质加入育苗袋内,添加完成后plc控制原料搅拌机构关闭,之后控制传输机构运动,将装有轻基质的育苗袋传输到幼苗架中,有苗架中的信号接收器接收到信号发送器发送的信号后,控制传输机构停止,之后控制机械手运动将育苗袋内的固定块取出后复位,育苗袋内形成种植用的凹槽,之后控制幼苗架将固定的澳洲坚果小苗移动到育苗袋上方后将幼苗松开,幼苗掉落到育苗袋的凹槽,完成幼苗的装袋,之后幼苗架复位,plc继续控制传输机构运动,将装袋好的澳洲坚果小苗传输至装袋机外。

16.进一步的,所述幼苗架包括支架主体、移动机构和夹持机构,移动机构设在支架主体上,夹持机构与移动机构连接;所述移动机构与夹持机构分别连接控制器。夹持机构夹持澳洲坚果小苗,移动机构带着夹持机构沿着支架主体上下移动;使用时,控制器控制机械手将育苗袋内的固定块取出,育苗袋内形成一个凹槽,之后控制器驱动移动机构向下运动,运动到夹持机构在育苗袋上方时停止,此时控制器控制夹持机构松开,夹持的澳洲坚果小苗顺势向下掉落到育苗袋中的凹槽内,澳洲坚果小苗完成装袋,之后控制器控制移动机构向上运动到顶部,再控制夹持机构夹紧,准备下一次夹持小苗。

17.进一步的,所述移动机构包括对称布置的移动滑板、滚珠丝杠和电机;所述滚珠丝杠包括相互配合的丝杠和滚珠螺母,丝杠一端穿过支架主体的上端与电机连接,另一端通过轴承座与支架下端固定连接;所述移动滑板与夹持机构连接,且移动滑板上设有与滚珠螺母固定连接的通孔;所述电机与控制器连接。控制器通过控制电机的正转或者反转带动丝杠旋转,同时带动丝杠螺母及与螺母固定的移动滑板向下或者向上移动,实现夹持机构的上下运动。

18.进一步的,所述夹持机构包括导向杆、安装板、夹持板、连杆a、连杆b、电动推杆;所述导向杆与安装板的两端分别连接两块移动滑板,每块移动滑板上还设有一个缺口;所述夹持板为一对“l”形结构的横板,每块横板上均设有若干个向内的半圆槽,两块板组合形成

圆形槽体,横板的一端设有穿过导向杆的导向孔,另一端穿过移动滑板的缺口;所述电动推杆设在安装板上且与控制器连接,电动推杆末端设有一根牵引杆,牵引杆上两侧均设有导向套;所述连杆a可转的连接在移动滑板和导向套的上端,连杆b可转的连接在横板和导向套的下端。

19.夹持机构松开过程:控制器驱动电动推杆收回,此时电动推杆带动牵引杆运动,同时带动与牵引杆两侧导向套相连接的连杆a和连杆b运动,连杆b牵引两边的横杆沿着缺口和导向杆向外运动,横板上合并形成的圆形槽体逐渐分离,澳洲坚果的小苗顺势落下到育苗袋内,完成小苗的装袋;夹持机构夹持过程:控制器驱动电动推杆伸出,此时电动推杆带动牵引杆外运动,带动与牵引杆两侧导向套相连接的连杆a和连杆b运动,连杆b带动两边的横杆沿着缺口和导向杆向内运动,横板上的半圆槽合合并形成圆形槽体,便于放置澳洲坚果小苗。

20.进一步的,所述传输机构包括两组皮带传输部件,分别设在原料搅拌机构和幼苗架的下方;所述皮带传输部件包括皮带、皮带轮、驱动电机和支座,所述支座通过上安装皮带轮,皮带轮上安装皮带;所述驱动电机设在支座上并与皮带轮进行连接,且驱动电机与控制器固定连接。控制器控制皮带传输部件的驱动电机运行与停止即可实现传输机构的控制,控制器控制驱动电机启动,驱动电机驱动皮带轮转动,皮带轮带动皮带运行,带着皮带上的育苗袋进行传输;原料搅拌结构的皮带传输部件将传输的育苗袋固定结构传输到末端与幼苗架下方的皮带传输部件配合,完成机构间的传输;两组皮带传输部件在使用时不会互相干扰,便于装袋机各个部件的运行。

21.本实用新型的工作原理:

22.先将需要装袋的澳洲坚果小苗放到幼苗架上,育苗袋放入育苗袋固定架的支撑板主体上,之后在育苗袋内放入固定块,组合完成后形成育苗袋固定结构;将育苗袋固定结构放到传输机构上,启动自动装袋机的控制器,先将原料搅拌机构开启使原料混合均匀;使用时,传输机构带着育苗袋固定结构运动,将育苗袋传输到原料搅拌机构的下方,此时控制器开启原料搅拌机构,将混合完成的轻基质加入育苗袋内;之后传输机构继续带着装好轻基质的育苗袋固定结构运动,将装好轻基质的育苗袋传输到幼苗架下方,之后控制器驱动机械手动作,将育苗袋内的固定块取出,此时育苗袋内形成一个与放置澳洲坚果小苗的凹槽;之后控制器控制幼苗架将澳洲坚果小苗放入到育苗袋凹槽内,完成澳洲坚果小苗的装袋,之后控制幼苗架复位;澳洲坚果小苗装袋完成后进行装车运输。

23.相对于现有技术,本实用新型具有以下优点及有益效果:

24.1.本实用新型通过原料搅拌机构实现原料的称重与搅拌,解决现有技术中轻基质混合搅拌过程需要先称重后再将原料转移到搅拌装置内进行混合搅拌繁琐操作,同时通过控制器控制幼苗架、机械手、传输机构和育苗袋进行配和使用,实现澳洲坚果小苗的自动化装袋操作,装袋机通过控制器即可实现整体控制,操作简单,从人工装袋提高了整体的装袋效率,有利于澳洲坚果产业的种植与推广。

25.2.本实用新型支撑板设置若干个通孔放置育苗袋,使得一次装袋过程可实现若干个澳洲坚果小苗的装袋操作,能够大幅提高装袋机的装袋效率;育苗袋与固定块的配合在装入轻基质之前能够对育苗袋内部进行支撑,防止其出现弯折影响使用,之后装入轻基质取出时可直接形成凹槽,便于澳洲坚果小苗的装袋操作。

26.3.本实用新型信号发生器、信号接收器、plc和触控屏进行配合,实现澳洲坚果小苗装袋过程传输机构与其他机构之间的配合控制,保证装袋机的正常运行;夹持机构和移动机构进行配合,实现澳洲坚果小苗的夹持与移动。

附图说明

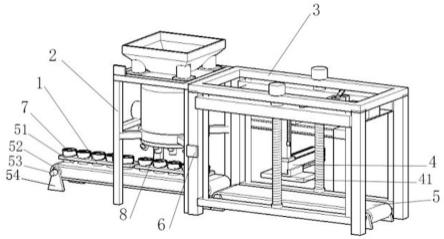

27.图1是本实用新型一种工厂化澳洲坚果实生小苗自动装袋机的立体结构示意图。

28.图2是本实用新型一种工厂化澳洲坚果实生小苗自动装袋机的主视结构示意图。

29.图3是本实用新型一种工厂化澳洲坚果实生小苗自动装袋机的俯视结构示意图。

30.图4是本实用新型一种工厂化澳洲坚果实生小苗自动装袋机育苗袋固定架与育苗袋配合关系的立体结构示意图。

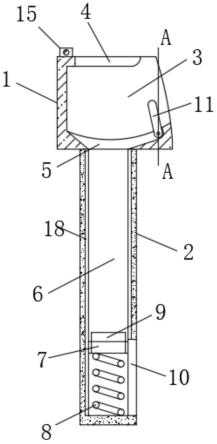

31.图5是本实用新型一种工厂化澳洲坚果实生小苗自动装袋机的原料搅拌结构的立体结构示意图。

32.图6是本实用新型一种工厂化澳洲坚果实生小苗自动装袋机的幼苗架的立体结构示意图。

33.附图标识:

34.育苗袋固定架-1、支撑板主体-11、通孔-111、固定块-12、支柱-121、侧护板-122、连接杆-123、原料搅拌机构-2、支撑架-21、支承板-211、称量器-22、称量主体-221、支撑杆-222、重量传感器-223、plc处理模块-224、出料口-225、搅拌罐-23、幼苗架-3、支架主体-31、移动机构-32、移动滑板-321、电机-322、丝杠-323、滚珠螺母-324、轴承座-325、夹持机构-33、导向杆-331、安装板-332、夹持板-333、连杆a-334、连杆b-335、电动推杆-336、半圆槽-337、牵引杆-338、机械手-4、电磁铁-41、传输机构-5、皮带-51、皮带轮-52、驱动电机-53、支座-54、控制器-6、育苗袋-7、阀门-8。

具体实施方式

35.下面结合附图对本实用新型进一步说明。

36.实施例1:

37.一种工厂化澳洲坚果实生小苗自动装袋机,包括育苗袋固定架1、原料搅拌机构2、幼苗架3、机械手4、传输机构5、控制器6、育苗袋7;所述原料搅拌机构2的侧面设置幼苗架3,幼苗架3的一侧设有机械手4;所述传输机构5设在原料搅拌机构2和幼苗架3的下方,且传输机构5上放置育苗袋固定架1;所述育苗袋固定架1包括支撑板主体11和固定块12,支撑板主体11用于同时固定若干个育苗袋7,固定块12放置在育苗袋7内部支撑;所述原料搅拌机构2用于原料的称量与搅拌;所述幼苗架3用于固定与移动小苗;所述机械手4用于移除固定块12;所述控制器6分别连接原料搅拌机构2、幼苗架3、机械手4和传输机构5。

38.其中为减轻支撑板主体11的重量,降低使用过程重量对育苗袋的影响,支撑板主体11采用塑料材质,使用时,先将需要装袋的澳洲坚果小苗放到幼苗架3上,育苗袋7放入育苗袋固定架1的支撑板主体11上,之后在育苗袋7内放入固定块12,组合完成后形成育苗袋固定结构;将育苗袋固定结构放到传输机构5上,启动自动装袋机的控制器6,先将原料搅拌机构2开启使原料混合均匀;传输机构5带着育苗袋固定结构运动,将育苗袋7传输到原料搅拌机构2的下方,此时控制器6开启原料搅拌机构2,将混合完成的轻基质加入育苗袋7内;之

后传输机构5继续带着装好轻基质的育苗袋固定结构运动,将装好轻基质的育苗袋7传输到幼苗架3下方,之后控制器6驱动机械手4动作,将育苗袋7内的固定块12取出,此时育苗袋7内形成一个与放置澳洲坚果小苗的凹槽;之后控制器6控制幼苗架3将澳洲坚果小苗放入到育苗袋7凹槽内,完成澳洲坚果小苗的装袋,之后控制幼苗架3复位;澳洲坚果小苗装袋完成后进行装车运输。

39.实施例2:

40.与实施例1不同之处在于,所述育苗袋7使用现常规上宽下窄的圆台形结构;所述支撑板主体11上设有若干个放置育苗袋7的相同通孔111,通孔111形状为圆形,直径与育苗袋7中部直径一致;所述固定块12包括支柱121、侧护板122和连接杆123,支柱121为与育苗袋7等高的圆柱体,侧护板122为弧形板,通过连接杆123与支柱121连接;所述弧形板至少为两个,沿着支柱121环形设置。育苗袋7与支撑板主体11的通孔111连接时支撑板主体11卡在育苗袋7中间,将育苗袋7位置固定,防止使用过程出现倾倒,并且通过支撑板主体11固定若干个育苗袋7,便于同时对若干个小苗进行装袋,提高装袋机的工作效率,同时方便澳洲坚果小苗装袋完成后装车运输;使用时,固定块12与育苗袋7进行连接,支柱121放置在育苗袋7的中心位置,弧形板紧贴育苗袋7内壁且支撑育苗袋7内部,支柱121与弧形板进行配合,在未装入轻基质时,对育苗袋7进行支撑,防止育苗袋7出现弯折或者凹陷等现象,在装入轻基质后机械手4将固定块12抽出可直接形成放置澳洲坚果小苗的凹槽,便于自动装袋。

41.所述固定块12采用磁铁可吸附的金属材料制成;所述机械手4的末端固定设有长方形的电磁铁41;所述电磁铁41设有的控制开关与控制器6连接。固定块12的材料为铁、钴、镍及其合金和铁氧体中的其中一种;为减少装袋机的成本,机械手4使用现有的码垛桁架机械手4产品,该机械手4能够实现前后、上下方向的平移;使用时,育苗袋7经传输机构5移动到幼苗架3下方,控制器6控制机械手4移动到育苗袋7上方,之后打开电磁铁41的控制开关,电磁铁41通电产生磁力,吸附育苗袋7内的固定块12,吸附完成后控制器6控制机械手4和固定块12离开幼苗架3,机械手4离开幼苗架3后,控制器6控制电磁铁41断电,此时电磁铁41松开固定块12,固定块12可循环使用,装袋机继续运行。

42.该实施例的工作原理与实施例1相同。

43.实施例3:

44.与实施例1不同之处在于,所述原料搅拌机构2包括支撑架21、称量器22和搅拌罐23,支撑架21的上方安装称量器22,下方安装搅拌罐23,搅拌罐23内置有常规搅拌部件;所述称量器22的出口与搅拌罐23的出料口225处均设有阀门8;所述控制器6分别连接阀门8、称量器22和搅拌罐23;所述传输机构5穿过支撑架21设在搅拌罐23下方。原料搅拌机构2在使用时,阀门8均处于关闭状态,之后向称量器22加入原料,加入的原料在称量器22内自动进行称量,在称量到适合的重量后停止添加原料,开启称量器22出料口225处的阀门8将原料倒入搅拌罐23内,原料依次称量添加完成后搅拌罐23开启,搅拌罐23将原料搅拌后形成轻基质,在需要装入育苗袋7时通过控制搅拌罐23出口处的阀门8可控制轻基质的添加量;出口的数量可根据实际需要进行设置。

45.所述支撑架21顶部设有一个支承板211,支承板211中间设有一个圆孔;所述称量器22包括称量主体221、支撑杆222、重量传感器223、带显示屏的plc处理模块224;所述称量主体221为漏斗形结构,漏斗结构穿过支承板211的圆孔,底部为出料口225,阀门8设在出料

口225上,称量主体221的四周均设有支撑杆222,支撑杆222与重量传感器223连接,重量传感器223的一端固定连接在支承板211上;所述搅拌罐23通过罐体上的连接块与支撑架21连接;所述plc处理模块224设在支承板211上,且分别连接重量传感器223、搅拌罐23、阀门8和控制器6。使用时,将原料放入称量器22的称量主体221内,称量主体221感受到重量,重量经支撑杆222传递到重量传感器223上,重量传感器223将接收到的信号传输给plc处理模块224,经plc处理模块224进行处理,得到原料的重量,并将得到的数据通过带有的显示屏进行显示,同时将信息传给控制器6,称量完成后控制器6打开称量器22的出料口225处的阀门8,原料进入搅拌罐23,重复操作直到原料添加完成后控制器6搅拌罐23对原料进行搅拌,原料搅拌完成即为轻基质。

46.该实施例的工作原理与实施例1相同。

47.实施例4:

48.与实施例1不同之处在于,所述控制器6包括信号发生器、信号接收器、plc和触控屏;所述信号发送器可移动的设置在育苗袋固定架1的支撑板前端;所述信号接收器有两个,分别设在原料搅拌机构2和幼苗架3下方;所述plc与触控屏固定连接后设在幼苗架3前面,且plc分别连接信号接收器、原料搅拌机构2、幼苗架3、机械手4和传输机构5。

49.信号接收器分别设在原料搅拌机构2和幼苗架3下方,接收传输机构5上可移动的信号发生器所发出的信号,并将信息发送给plc,由plc控制传输机构的启动及停止,实现育苗袋固定架1的定位。

50.信号发送器使用波形信号发生器,对应的信号接收器采用相匹配的波形信号接收器;plc能够控制整个装袋机的部件,装袋机的运行状况可通过触控屏进行查看及控制;使用时,支撑板主体11的前端放置可移动的信号发送器,之后放入育苗袋7和固定块12,组合完成后放到传输机构5上,plc控制传输机构5运动,经过原料搅拌机构2下方时,此处的信号接收器接收到信号时将信号传输给plc,plc控制传输机构5停止,之后控制原料搅拌机构2开启,将搅拌完成的轻基质加入育苗袋7内,添加完成后plc控制原料搅拌机构2关闭,之后控制传输机构5运动,将装有轻基质的育苗袋7传输到幼苗架3中,有苗架3中的信号接收器接收到信号发送器发送的信号后,控制传输机构5停止,之后控制机械手4运动将育苗袋7内的固定块12取出后复位,育苗袋7内形成种植用的凹槽,之后控制幼苗架3将固定的澳洲坚果小苗移动到育苗袋7上方后将幼苗松开,幼苗掉落到育苗袋7的凹槽,完成幼苗的装袋,之后幼苗架3复位,plc继续控制传输机构5运动,将装袋好的澳洲坚果小苗传输至装袋机外。

51.所述传输机构5包括两组皮带传输部件,分别设在原料搅拌机构2和幼苗架3的下方;所述皮带传输部件包括皮带51、皮带轮52、驱动电机53和支座54,所述支座54通过上安装皮带轮52,皮带轮52上安装皮带51;所述驱动电机53设在支座54上并与皮带轮52进行连接,且驱动电机53与控制器6固定连接。控制器6控制皮带传输部件的驱动电机53运行与停止即可实现传输机构5的控制,控制器6控制驱动电机53启动,驱动电机53驱动皮带轮52转动,皮带轮52带动皮带51运行,带着皮带51上的育苗袋7进行传输;原料搅拌结构的皮带传输部件将传输的育苗袋固定结构传输到末端与幼苗架3下方的皮带传输部件配合,完成机构间的传输;两组皮带传输部件使用时不会互相干扰,便于装袋机各个部件的运行,且两组皮带传输部件可以选用高度不一致的,在原料搅拌机构2位置的皮带传输部件高于设在幼苗架3位置的皮带传输部件,高度差为3-5厘米,设置高度差使传输过程更加方便。

52.该实施例的工作原理与实施例1相同。

53.实施例5:

54.与实施例1不同之处在于,所述幼苗架3包括支架主体31、移动机构32和夹持机构33,移动机构32设在支架主体31上,夹持机构33与移动机构32连接;所述移动机构32与夹持机构33分别连接控制器6。夹持机构33夹持澳洲坚果小苗,移动机构32带着夹持机构33沿着支架主体31上下移动;使用时,控制器6控制机械手4将育苗袋7内的固定块12取出,育苗袋7内形成一个凹槽,之后控制器6驱动移动机构32向下运动,运动到夹持机构33在育苗袋7上方时停止,此时控制器6控制夹持机构33松开,夹持的澳洲坚果小苗顺势向下掉落到育苗袋7中的凹槽内,澳洲坚果小苗完成装袋,之后控制器6控制移动机构32向上运动到顶部,再控制夹持机构33夹紧,准备下一次夹持小苗。

55.所述移动机构32包括对称布置的移动滑板321、滚珠丝杠323和电机322;所述滚珠丝杠323包括相互配合的丝杠323和滚珠螺母324,丝杠323一端穿过支架主体31的上端与电机322连接,另一端通过轴承座325与支架下端固定连接;所述移动滑板321与夹持机构33连接,且移动滑板321上设有与滚珠螺母324固定连接的通孔111;所述电机322与控制器6连接。控制器6通过控制电机322的正转或者反转带动丝杠323旋转,同时带动丝杠323螺母及与螺母固定的移动滑板321向下或者向上移动,实现夹持机构33的上下运动。根据需要,移动滑板321的两侧均可以设置滑动导向杆,通过滑动导向杆可进一步限制移动滑板321的位置,使其使用时不会出现偏转与移动现象。

56.该实施例的工作原理与实施例1相同。

57.实施例6:

58.与实施例5不同之处在于,所述夹持机构33包括导向杆331、安装板332、夹持板333、连杆a334、连杆b335、电动推杆336;所述导向杆331与安装板332的两端分别连接两块移动滑板321,每块移动滑板321上还设有一个缺口;所述夹持板333为一对“l”形结构的横板,每块横板上均设有若干个向内的半圆槽337,两块板组合形成圆形槽体,横板的一端设有穿过导向杆331的导向孔,另一端穿过移动滑板321的缺口;所述电动推杆336设在安装板332上且与控制器6连接,电动推杆336末端设有一根牵引杆338,牵引杆338上两侧均设有导向套;所述连杆a334可转的连接在移动滑板321和导向套的上端,连杆b335可转的连接在横板和导向套的下端。

59.夹持机构33松开过程:控制器6驱动电动推杆336收回,此时电动推杆336带动牵引杆338运动,同时带动与牵引杆338两侧导向套相连接的连杆a334和连杆b335运动,连杆b335牵引两边的横杆沿着缺口和导向杆331向外运动,横板上合并形成的圆形槽体逐渐分离,澳洲坚果的小苗顺势落下到育苗袋7内,完成小苗的装袋;夹持机构33夹持过程:控制器6驱动电动推杆336伸出,此时电动推杆336带动牵引杆338外运动,带动与牵引杆338两侧导向套相连接的连杆a334和连杆b335运动,连杆b335带动两边的横杆沿着缺口和导向杆331向内运动,横板上的半圆槽337合合并形成圆形槽体,便于放置澳洲坚果小苗。

60.该实施例的工作原理与实施例5相同。

61.本实用新型的说明书中,说明了大量具体细节。然而,能够理解,本实用新型的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

62.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。