1.本实用新型涉及塑料除尘装置技术领域,具体为塑料颗粒粉尘分离器。

背景技术:

2.工业粉尘污染一直是对环境、身体健康危害最大的污染源之一。在工业生产中,工业粉尘污染使工人的工作劳动强度大,工作环境差。随着社会的不断发展和环保意识的提高,人们越来越注重环境保护,并且国家也制定了相关法律法规来限制工业粉尘污染。

3.导致工业粉尘污染最主要因素是产品在生产过程中,没有更好的设备实现粉尘全密封结构。在管道注塑生产领域,塑料颗粒料是生产原料,然而塑料颗粒料中往往携带着大量的粉尘,由于现有的生产设备并非全流程密封,粉尘往往会溢出导致粉尘污染,为了解决这一难题,迫切需要一种能够将颗粒料中的粉尘分离的设备,而现有的粉尘分离用的负压抽风机,在工作时由于蜗壳与叶轮之间的结构分布的差异,使负压抽风机会生产较大的噪音,使生产的环境噪音污染严重。

技术实现要素:

4.本实用新型针对的目的是解决以上缺陷,提供塑料颗粒粉尘分离器。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.塑料颗粒粉尘分离器,包括除尘风机和用于放置塑料颗粒的除尘筒体,除尘风机与除尘筒体的内部进行导通连接,除尘风机由蜗壳、涡轮和驱动电机构成,涡轮的底部为叶轮固定盘,叶轮固定盘为圆形结构,叶轮固定盘的中心设有向上凸起的固定通孔,叶轮固定盘的顶端面设有若干片叶片,叶片的一侧与固定通孔的侧壁进行固定连接,若干片叶片沿固定通孔呈圆周阵列进行分别,叶片的另一侧呈弧形结构的向固定通孔的中心进收缩。

7.上述说明中,作为进一步的方案,蜗壳的一侧的中心开设有出风口,叶轮固定盘可转动地安装在蜗壳的内部,涡轮靠近叶片的一侧位于出风口的下方,蜗壳的侧壁设有向外延伸的抽风管道,抽风管道沿蜗壳边缘的切线处进行固定连接,抽风管道的一端延伸至蜗壳的内部,且位于叶轮固定盘边缘的切线处,抽风管道的另一端与除尘筒体的内部进行导通连接,通过抽风管道沿蜗壳边缘的切线处进行固定连接,使抽风管道可沿蜗壳边缘的切线处抽取最大的吸力。

8.上述说明中,作为进一步的方案,驱动电机的一端为电机转轴,电机转轴与固定通孔之间进行插接固定,通过驱动电机使电机转轴间隙旋转,使涡轮可沿固定通孔的中心进行旋转。

9.上述说明中,作为进一步的方案,除尘筒体由除尘筒体和用于放置塑料颗粒的隔离管道构成,除尘筒体为中空结构,除尘筒体的两端均设有开口,除尘筒体底部的开口向下进行收缩,隔离管道安装在除尘筒体的内部,通过除尘筒体底部的开口向下进行收缩的结构,使除尘筒体底部的空气,可沿除尘筒体的侧壁形成高速的涡流,使除尘筒体内部的空气流通更加流畅。

10.上述说明中,作为进一步的方案,除尘筒体的底部设有用于固定的法兰盘,法兰盘的边缘设有若干个固定板,固定板的一端与法兰盘的边缘进行固定连接,固定板的一侧与除尘筒体的侧壁进行固定连接,使除尘筒体更加稳定地通过固定板与法兰盘进行固定,提高除尘筒体的整体结构强度。

11.上述说明中,作为进一步的方案,隔离管道的一端为进料漏斗,进料漏斗位于除尘筒体顶部的开口处,隔离管道的另一端为出料管口,出料管口向除尘筒体的底部进行延伸,且向隔离管道一侧进行弯折,使出料管口贯穿隔离管道的侧壁,通过隔离管道沿除尘筒体的底部进行延伸且弯折至除尘筒体的外部,使塑料颗粒可更加流畅地沿隔离管道在除尘筒体的内部进行移动。

12.上述说明中,作为进一步的方案,除尘筒体的中部为隔离网层,隔离网层的两端分别与进料漏斗和出料管口进行固定连接,隔离网层与除尘筒体的内侧壁之间留有间隙,通过隔离网层与除尘筒体的侧壁之间留有间隙的结构,使塑料颗粒与除尘筒体的内侧壁上附着的灰尘进行隔离。

13.上述说明中,作为进一步的方案,出料管口的底部设有出料阀体,出料阀体与出料管口的内部之间插接,出料阀体的一端延伸至出料管口的弯折处,通过出料阀体对出料管口的底部进行堵塞,使塑料颗粒可暂存在隔离网层中部,另塑料颗粒在隔离网层中部进行负压抽气除尘。

14.本实用新型所产生的有益效果如下:

15.本技术的塑料颗粒粉尘分离器通过叶轮固定盘为圆形结构,叶片的一侧与固定通孔的侧壁进行固定连接,若干片叶片沿固定通孔呈圆周阵列进行分别,叶片的另一侧呈弧形结构的向固定通孔的中心进收缩,使叶轮边缘的风流可沿叶片的弧形结构进行导流,同时将风流向固定通孔的中心进收缩,使涡轮的出风处正位于出风口的下方,使出风处与蜗壳之间的振动较少,从而减少除尘风机所产生的噪音。

附图说明

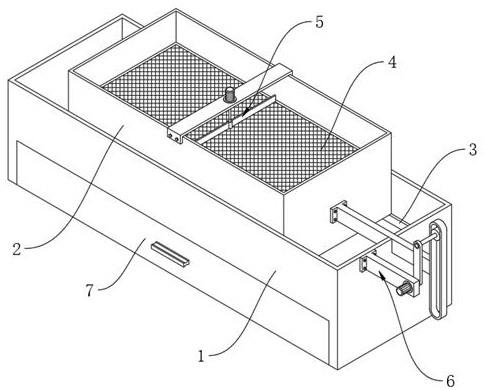

16.图1为本实用新型所述塑料颗粒粉尘分离器的立体结构示意图;

17.图2为本实用新型所述塑料颗粒粉尘分离器中除尘风机的结构分解示意图;

18.图3为本实用新型所述塑料颗粒粉尘分离器中涡轮的结构示意图;

19.图4为本实用新型所述塑料颗粒粉尘分离器中除尘筒体的结构示意图;

20.图5为本实用新型所述塑料颗粒粉尘分离器中除尘筒体的剖视结构示意图;

21.图中:1-除尘风机,2-除尘筒体,3-隔离管道,101-蜗壳,102-涡轮,103-驱动电机,104-出风口,105-抽风管道,106-叶片,107-电机转轴,108-固定通孔,109-叶轮固定盘,201-法兰盘,202-固定板,301-隔离网层,302-进料漏斗,303-出料管口。

具体实施方式

22.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。以下结合附图对本实用新型进行详细的描述。

23.请参阅图1-5,其具体实施的塑料颗粒粉尘分离器,包括除尘风机1和用于放置塑

料颗粒的除尘筒体2,除尘风机1与除尘筒体2的内部进行导通连接,除尘筒体2由除尘筒体2和用于放置塑料颗粒的隔离管道3构成,除尘筒体2为中空结构,除尘筒体2的两端均设有开口,除尘筒体2底部的开口向下进行收缩,隔离管道3安装在除尘筒体2的内部,通过除尘筒体2底部的开口向下进行收缩的结构,使除尘筒体2底部的空气,可沿除尘筒体2的侧壁形成高速的涡流,使除尘筒体2内部的空气流通更加流畅。

24.除尘风机1由蜗壳101、涡轮102和驱动电机103构成,涡轮102的底部为叶轮固定盘109,叶轮固定盘109为圆形结构,叶轮固定盘109的中心设有向上凸起的固定通孔108,叶轮固定盘109的顶端面设有若干片叶片106,叶片106的一侧与固定通孔108的侧壁进行固定连接,若干片叶片106沿固定通孔108呈圆周阵列进行分别,叶片106的另一侧呈弧形结构的向固定通孔108的中心进收缩。

25.除尘筒体2的中部为隔离网层301,隔离网层301的两端分别与进料漏斗302和出料管口303进行固定连接,隔离网层301与除尘筒体2的内侧壁之间留有间隙,通过隔离网层301与除尘筒体2的侧壁之间留有间隙的结构,使塑料颗粒与除尘筒体2的内侧壁上附着的灰尘进行隔离。

26.蜗壳101的一侧的中心开设有出风口104,叶轮固定盘109可转动地安装在蜗壳101的内部,涡轮102靠近叶片106的一侧位于出风口104的下方,蜗壳101的侧壁设有向外延伸的抽风管道105,抽风管道105沿蜗壳101边缘的切线处进行固定连接,抽风管道105的一端延伸至蜗壳101的内部,且位于叶轮固定盘109边缘的切线处,抽风管道105的另一端与除尘筒体2的内部进行导通连接,通过抽风管道105沿蜗壳101边缘的切线处进行固定连接,使抽风管道105可沿蜗壳101边缘的切线处抽取最大的吸力。

27.驱动电机103的一端为电机转轴107,电机转轴107与固定通孔108之间进行插接固定,通过驱动电机103使电机转轴107间隙旋转,使涡轮102可沿固定通孔108的中心进行旋转。

28.除尘筒体2的底部设有用于固定的法兰盘201,法兰盘201的边缘设有若干个固定板202,固定板202的一端与法兰盘201的边缘进行固定连接,固定板202的一侧与除尘筒体2的侧壁进行固定连接,使除尘筒体2更加稳定地通过固定板202与法兰盘201进行固定,提高除尘筒体2的整体结构强度。

29.隔离管道3的一端为进料漏斗302,进料漏斗302位于除尘筒体2顶部的开口处,隔离管道3的另一端为出料管口303,出料管口303向除尘筒体2的底部进行延伸,且向隔离管道3一侧进行弯折,使出料管口303贯穿隔离管道3的侧壁,通过隔离管道3沿除尘筒体2的底部进行延伸且弯折至除尘筒体2的外部,使塑料颗粒可更加流畅地沿隔离管道3在除尘筒体2的内部进行移动。

30.出料管口303的底部设有出料阀体,出料阀体与出料管口303的内部之间插接,出料阀体的一端延伸至出料管口303的弯折处,通过出料阀体对出料管口303的底部进行堵塞,使塑料颗粒可暂存在隔离网层301中部,另塑料颗粒在隔离网层301中部进行负压抽气除尘。

31.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出

些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。