pcba测试工装

技术领域

1.本技术实施例涉及测试技术领域,尤其涉及一种pcba测试工装。

背景技术:

2.印刷电路板组件(printed circuit board assembly,pcba)是焊接好电子元器件的印刷电路板(printed circuit board,pcb),为保证pcba的加工质量,pcba出厂前需要进行pcba测试。pcba测试工装作为完成这项测试的主要工具,通过与被测pcba上的测试点进行连接,在对被测pcba加电的情况下,通过获取测试点的电信号,以确定被测pcba是否存在电子元器件的错焊、漏焊、虚焊等,从而实现测试。

3.现有技术在测试过程中,通过人工接线的方式将被测pcba与测试工装连接,由于线路数量多,因此,存在人工成本高和测试效率低的问题。

技术实现要素:

4.本技术实施例提供一种pcba测试工装,以解决现有技术中存在的人工成本高和测试效率低的问题。

5.本技术实施提供一种pcba测试工装,包括:底座、支撑板、pcb转接板、顶针和电子模块;

6.所述支撑板固定在所述底座上,所述pcb转接板有接触地设置在所述支撑板上方;

7.所述支撑板上开设有限位孔,所述pcb转接板上布设有顶针焊盘,所述顶针焊盘与所述限位孔重合;

8.所述顶针经由所述顶针焊盘和所述限位孔穿插在所述pcb转接板和所述支撑板上,所述顶针的顶端位于所述pcb转接板的上方;

9.所述电子模块通过信号线连接在所述pcb转接板上。

10.可选地,所述pcb转接板上还布设有铜箔引线和所述信号线的接线焊盘,所述铜箔引线的一端与所述顶针焊盘连接,所述铜箔引线的另一端与所述接线焊盘连接;所述铜箔引线的数量与所述顶针的数量相等。

11.可选地,所述接线焊盘为插座焊盘,所述pcba测试工装中还包括插座,所述插座通过回流焊或波峰焊焊接在所述插座焊盘上;所述信号线的尾端设置有插头,所述信号线通过所述插头插接在所述插座上。

12.可选地,所述信号线为柔性印制线路fpc线、射频同轴线或普通电线。

13.可选地,所述接线焊盘为电线焊接焊盘,所述信号线焊接在所述电线焊接焊盘上,所述信号线为普通电线。

14.可选地,所述pcba测试工装中还包括顶针套;所述顶针通过所述顶针套经由所述顶针焊盘和所述限位孔穿插在所述pcb转接板和所述支撑板上。

15.可选地,所述顶针套通过回流焊或波峰焊焊接在所述顶针焊盘上。

16.可选地,所述电子模块包括高速电子模块和/或低速电子模块。

17.可选地,所述支撑板为亚克力固定板。

18.可选地,所述顶针的数量与被测pcba上测试点的数量相同。

19.本技术实施例提供的pcba测试工装,包括底座、支撑板、pcb转接板、顶针和电子模块,支撑板固定在底座上,pcb转接板有接触地设置在支撑板上方,支撑板上开设有限位孔,pcb转接板上布设有顶针焊盘,顶针焊盘与限位孔重合,顶针经由顶针焊盘和限位孔穿插在pcb转接板和支撑板上,顶针的顶端位于pcb转接板的上方,电子模块通过信号线连接在pcb转接板上,通过让被测pcba的测试点与顶针接触,就可以实现对被测pcba的测试,由于更换pcba的过程中,不需要人工接线,从而不仅提高了测试效率,还降低了人工成本。

附图说明

20.图1为一种现有技术的测试工装的结构示意图;

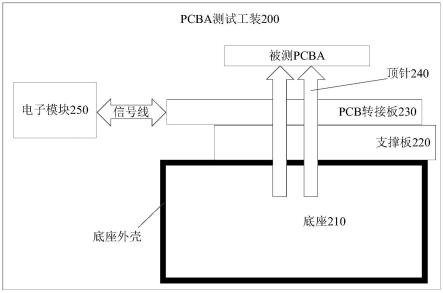

21.图2为本技术实施例提供的一种pcba测试工装的结构示意图;

22.图3为本技术实施例提供的另一种pcba测试工装的结构示意图;

23.图4为本技术实施例提供的一种pcb转接板的结构示意图;

24.图5为本技术实施例提供的一种pbc转接板和支撑板的安装示意图。

25.附图标记说明:

26.200-pcba测试工装;

27.210-底座;

28.220-支撑板;

29.221-限位孔;

30.230-pcb转接板;

31.231-顶针焊盘;

32.232-铜箔引线;

33.233-接线焊盘;

34.240-顶针;

35.250-电子模块;

36.260-插座。

具体实施方式

37.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本技术,而非对本技术的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分而非全部结构。

38.示例性地,图1为一种现有技术的测试工装的结构示意图,如图1所示,低速电子模块经由低速信号线和顶针与被测pcba连接,高速电子模块经由高速信号线与被测pcba连接,因此,现有技术中存在如下问题:

39.(1)现有技术中的高速信号线为柔性印制线路(flexible printed circuit,fpc)排线或普通电线,若为fpc排线,由于fpc排线在测试过程中,需要人工一根一根地接线,并且,每更换一块被测pcba,都要重新进行接线,导致现有技术存在人工成本高和测试效率低的问题,若为普通电线,由于普通电线无法实现阻抗匹配,测试信号质量差,对于同一个高

速电子模块可能需要反复测试多次,也同样存在测试效率低的问题。

40.(2)现有技术中,低速信号线是手工焊接在顶针的尾部的,因此,一方面,不利于测试工装的批量生产,另一方面,更换顶针时,需要打开底座外壳,并重新焊接低速信号线,存在更换困难的问题。

41.基于现有技术中存在的技术问题,本技术提供一种pcba测试工装,通过引入一块pcb转接板,一方面,使被测pcba与高速电子模块及低速电子模块之间均通过顶针连接,相比传统的人工接线方式,本方案在测试过程中,将被测pcba压接在顶针即可,不仅节约了人工成本,还提高了测试效率,另一方面,顶针通过pcb转接板上的铜箔引线实现与高速电子模块和/或低速电子模块的连接,由于铜箔引线能够实现阻抗匹配,大大提升了高速信号的信号质量,从而进一步提高了测试效率。此外,本方案中,低速电子模块也通过顶针经由铜箔引线与被测pcba连接,因此,在加工测试工装的过程中不需要人工焊接低速信号线,有利于测试工装的批量生成,并且,由于顶针没有焊接上,通过插拔的方式就可以进行顶针的更换,便于测试工装的后期维护。

42.示例性地,图2为本技术实施例提供的一种pcba测试工装的结构示意图,图3为本技术实施例提供的另一种pcba测试工装的结构示意图,如图2和图3所示,本实施例中的pcba测试工装200中包括:底座210、支撑板220、pcb转接板230、顶针240和电子模块250。

43.为解决高速电子模块由人工接线造成的人工成本高和测试效率低的问题,本实施例中,在pcba测试工装200中设置一块pcb转接板230,如图2和图3所示pcb转接板230有接触地设置在支撑板220上方,并设置顶针240穿插在支撑板220和pcb转接板230上。

44.顶针240贯穿pcb转接板230,顶针240的顶端位于pcb转接板230的上方,即顶针240的顶端露出在pcb转接板230外;顶针240的尾部位于pcb转接板230的下方,根据实际需要如支撑板220的厚度、顶针的长度等情况,可以设置顶针240的尾部位于支撑板220的下方,即顶针240同时贯穿pcb转接板230和支撑板220的情况,见图2,也可以设置顶针240的尾部位于支撑板220的内部,即顶针240仅贯穿了pcb转接板230,而未贯穿支撑板220的情况,见图3。

45.本实施例中,设置顶针240与pcb转接板230之间电性连接,如2和图3所示,电子模块250通过信号线连接在pcb转接板230上,本实施例中,电子模块250可以是高速电子模块,如显示屏、摄像头等,也可以是低速电子模块,如扬声器、计时器等,即高速电子模块和低速电子模块采用同样的方式与被测pcba连接。

46.需要说明的是,实际pcba测试工装200中电子模块250中数量可以是一个,也可以是多个,当电子模块250有多个时,多个电子模块250中可以只包括高速电子模块或低速电子模块,也可以同时包括高速电子模块和低速电子模块,具体由实际测试场景决定,此处不做限制。

47.在测试过程中,通过将被测pcba的测试点与顶针240的顶端接触,测试信号就可以经由顶针和pcb转接板230传输到一个或多个电子模块250,根据电子模块250能否正常工作,确定被测pcba是否存在故障,从而完成对被测pcba的测试,由于测试过程中免除了人工接线的操作,从而达到了节约人工成本和提高测试效率的目的。

48.示例性地,图4为本技术实施例提供的一种pcb转接板的结构示意图,如图4所示,本实施例中,在pcb转接板230的加工过程中,根据被测pcba上测试点的数量和位置,在pcb

转接板230上布设有一定数量顶针焊盘231,顶针240通过顶针焊盘231贯穿在pcb转接板230上,从而实现与pcb转接板230的电性连接。

49.示例性地,图5为本技术实施例提供的一种pbc转接板和支撑板的安装示意图,如图5所示,本实施例中,支撑板220上开设有限位孔221,限位孔221的位置和数量也是在支撑板220的加工过程中,根据被测pcba上测试点的数量和位置对应开设的,从而保证顶针240可以穿插在支撑板220和pcb转接板230上。其中,限位孔可以是通孔(顶针240的尾部穿出支撑板220的情况),也可以不是通孔(顶针240的尾部位于支撑板220内部的情况)。

50.具体地,在pcba测试工装200的加工过程中,可以先通过将支撑板220上的限位孔与pcb转接板230上的顶针焊盘对齐,使同一测试点对应的限位孔和顶针焊盘重合,再将顶针240经由顶针焊盘穿过pcb转接板230,再沿着限位孔插入到支撑板220中。

51.可以理解的是,本实施例中顶针240的数量与被测pcba上测试点的数量相等,也与pcb转接板230上顶针焊盘231的数量以及支撑板220上限位孔221的数量相等。

52.本实施例中,使用的支撑板220由绝缘材料制成,可选地,支撑板220选用稳固性好、价格低廉且易于加工的亚克力固定板。

53.本实施例中,如图2和图3所示,为保证整个pcba测试工装的稳固,支撑板220需要固定在底座210上。

54.可选地,底座210为木电底座。

55.可选地,支撑板220通过螺栓固定在底座210上。

56.在一种可能的实施方式中,pcb转接板230上还布设有铜箔引线232和信号线的接线焊盘233,电子模块250的信号线通过接线焊盘与pcb转接板连接。其中,铜箔引线232的数量与顶针240及顶针焊盘231的数量相同,接线焊盘233的数量与电子模块250的数量可以相同,也可以不同。如图4和图5所示,铜箔引线232的一端与顶针焊盘231连接,铜箔引线232的另一端与接线焊盘233连接,从而使测试信号从顶针240经由铜箔引线232和信号线传输到电子模块250.

57.本实施方式中,为保证信号的传输质量,尤其是高速信号的传输质量,在设计pcb转接板230时,设计者可以通过合理地设置铜箔引线232的线距,从而实现负载电阻和信号源电阻的阻抗匹配,从而使测试信号可以以较小的失真传输到电子模块250,达到进一步提高测试效率的目的。

58.在一种可能的实施方式中,接线焊盘233为插座焊盘,相应地,如图3所示,pcba测试工装中还包括插座260,信号线的尾端还设置有插头,信号线通过插头插接在插座260上。

59.其中,插座260是通过回流焊或波峰焊焊接在插座焊盘上。根据信号线的种类的不同,插座260也可以有不同的类型,具体地,若信号线为fpc线,则插座260为第一插座,若信号线为普通电线,则插座260为第二插座,若信号线为射频同轴线,则插座260为第三插座。

60.可选地,第一插座为fpc插座。

61.可选地,第二插座为与普通电线的线径匹配的插座,如mx1.25插座、ph2.0插座或xh2.54插座等。

62.可选地,第三插座为射频插座,如ipex1、ipex2、ipex3、ipex4、sma、smb、bnc、tnc、n型等。

63.本实施方式中,可以直接按照设计好的图纸,进行顶针焊盘231、铜箔引线232和接

线焊盘233的设置,进行pcb转接板230的加工,再由焊接设备通过回流焊或波峰焊进行插座260等的焊接,由于不需要人工焊接,因此,有利于实现pcb转接板230和整个测试工装的批量化生产。

64.在一种可能的实施方式中,接线焊盘233为电线焊接焊盘,相应地,信号线为普通电线,信号线的接线端需为无绝缘层包裹的裸线,通过将裸线焊接在电线焊接焊盘上,从而实现电子模块250与pcb转接板230的连接。

65.其中,普通电线的形态可以为双绞线,也可以为非双绞线,可以为屏蔽线,也可以为非屏蔽线,此处不做限制。

66.在一种可能的实施方式中,pcba测试工装中还包括顶针套,顶针套的数量与顶针的数量相等,顶针套也可以通过回流焊或波峰焊焊接在顶针焊盘上,相应地,在pcba测试工装的加工过程中,先将pcb转接板的顶针焊盘对应地贴装上顶针套,再通过顶针套对齐限位孔,将pcb转接板插接在支撑板上,最后再将顶针插入顶针套中,保证顶针是活动的,从而便于测试过程中进行顶针的更换,以进一步提高测试效率,并降低工装的维护成本。

67.本实施例中,通过设置pcba测试工装包括底座、支撑板、pcb转接板、顶针和电子模块,支撑板固定在底座上,pcb转接板有接触地设置在支撑板上方,支撑板上开设有限位孔,pcb转接板上布设有顶针焊盘,顶针焊盘与限位孔重合,顶针经由顶针焊盘和限位孔穿插在pcb转接板和支撑板上,顶针的顶端位于pcb转接板的上方,电子模块通过信号线连接在pcb转接板上,通过让被测pcba的测试点与顶针接触,就可以实现对被测pcba的测试,由于更换pcba的过程中,不需要人工接线,从而不仅提高了测试效率,还降低了人工成本。

68.注意,上述仅为本技术的较佳实施例及所运用技术原理。本领域技术人员会理解,本技术不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本技术的保护范围。因此,虽然通过以上实施例对本技术进行了较为详细的说明,但是本技术不仅仅限于以上实施例,在不脱离本技术构思的情况下,还可以包括更多其他等效实施例,而本技术的范围由所附的权利要求范围决定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。