1.本发明涉及热交换器,尤其涉及用于汽车工业的高压热交换器。

背景技术:

2.在构造成在两种流体之间交换热量的已知热交换器中,通常提供由多个管流体连接的两个歧管。一种流体通过这些管在所述歧管之间被引导,而第二种流体在管周围和管之间的空间中被引导,以实现热交换。这些管可以是例如扁平管。管以流体密封的方式固定在歧管中。

3.当在歧管之间和管道中流动的流体是高压流体时,如r744(co2),热交换器必须相应地进行调整。特别地,高压流体对热交换器施加了额外的设计约束,因为流体的压力需要其部件具有更高的机械阻力。这个压力可以超过120巴。

4.在热交换器包括扁平管的情况下,歧管具有槽,槽的形状对应于管的横截面。扁平管安装在这些槽中。由于管的数量与热交换的效率相关,通常优选增加管的数量以改善流体之间的热交换。然而,随着管数量的增加,歧管中连续槽之间的距离减小。在某一点上,该距离变得太小,以至于不能确保歧管的适当的机械阻力,这是因为穿过管并进入所述歧管的流体在高压下工作。

5.因此,本发明的目的是提供具有令人满意的机械阻力的改进的高压加热器。

技术实现要素:

6.本发明的目的是一种高压热交换器,包括第一歧管和第二歧管,第一歧管和第二歧管通过沿着歧管以间隔方式布置的多个管组流体连接,其中至少一个歧管包括后盖,集管,该集管具有接收管组的管端部的槽,以及插入集管和后盖之间的至少一个内板,该内板构造成在歧管内产生流动路径,该流动路径与管流体连接,以允许制冷剂在管和歧管中流通,并且其中集管优选地具有至少第一区域,其邻近至少一个槽并且具有第一厚度w1,以及至少第二区域,其至少部分地围绕第一区域并且具有第二厚度w2,第一厚度w1小于第二厚度w2。

7.根据本发明的一方面,集管的每个槽与具有第一厚度的第一区域相邻,使得集管的厚度在槽周围局部小于集管其余部分的厚度。

8.根据本发明的一方面,在第一区域中,厚度在邻近槽的一侧具有最小值w1min。

9.根据本发明的一方面,第一厚度w1可以从与槽中的管接触处的最小值w1min变化到第二厚度w2。这对于形成锥形引导形状可能是有利的。

10.根据本发明的一方面,热交换器具有以下比率:3《h/w1《h/(c*60%),特别是3《h/w1《h/c,其中h是歧管的分配通道的高度,w1是第一区中的集管的壁厚,其中厚度w1在第一区域中最小,c是管中的最小壁厚。

11.尺寸h、w1和w2是相对于同一轴线测量的。

12.根据本发明的一方面,歧管包括堆叠在一起的多个内板,其数量可以是2、3、4或5

或甚至更多板。

13.根据本发明的一方面,至少一些内板具有沿不同方向延伸的槽,特别是沿垂直方向延伸的槽,从而形成u形流动路径。

14.根据本发明的一方面,至少一个板具有平行的纵向槽,特别是形成两个槽的组,这两个槽对准。

15.根据本发明的一方面,两个内板具有平行的槽,一个内板的槽垂直于另外两个板的槽。

16.根据本发明的一方面,内板是扁平冲压板。

17.根据本发明的一方面,内板形成了用于分配制冷剂的内部通道。

18.根据本发明的一方面,板可以具有不同的形状,以便产生具有更复杂的流动路径的歧管,例如多于两个通道。

19.根据本发明的一方面,每个后板像封闭板一样工作,防止制冷剂泄漏到歧管区域之外。

20.根据本发明的一方面,后板构造成封闭相邻内板的槽。

21.根据本发明的一方面,集管构造成在钎焊过程之前和期间,将所有内板粘在一起。

22.根据本发明的一方面,集管包括两个侧向壁,特别是两个侧向折叠壁,以将内板和后盖堆叠在一起。槽形成在集管的主壁上,所述主壁是扁平的。

23.侧向壁与该主壁相连。

24.根据本发明的一方面,每个集管形成具有带槽的精确形状的部分,以便与管形成钎焊连接。

25.根据本发明的一方面,集管构造成具有确保在组装芯的过程中将管正确引导到槽中的形状。

26.根据本发明的一方面,每个槽具有锥形形状,以在其插入过程中引导管。

27.引导形状可以是直线的或圆形的。

28.本发明的一个优点是使用整体厚度较小的集管,以便更容易将其弯曲到其他板周围,并且在拐角处具有尽可能小的半径。

29.平行地,本发明可以不增加歧管的厚度太多,以便精确地切割槽而不产生大的变形。

30.根据本发明的一方面,集管在冲压过程中制成。

31.根据本发明的一方面,集管上的槽之间的距离足够大,例如大于7mm,并且槽的尺寸相对较小,从而可以冲压出槽,以形成拔模角,该拔模角在管的组装过程中引导管。

32.根据本发明的一方面,添加的内板构造成支撑槽之间的结构。

33.根据本发明的一方面,内板与集管钎焊在一起。

34.根据本发明的一方面,尽管集管的厚度有限,内板也能够承受高压,以便在小厚度的第一区域中产生引导表面。

35.根据本发明的一方面,内板具有槽以在歧管内形成流动路径,这些槽以某种方式彼此连通以形成流动路径。

36.本发明,特别是由于内板,使得能够产生歧管的坚固结构,例如,其能够承受高达26mpa的压力或者对于其他应用甚至更大的压力。本发明还能够使用以合理的成本制造的

零件组件进行连续加工,例如冲压部件,而不是机械加工部件。每个歧管例如由多个内板和一个集管一起组装而成。

37.根据本发明的一方面,热交换器包括连接歧管的多排管,形成制冷剂的入口排和出口排。

38.根据本发明的一方面,制冷剂从入口通过歧管流向第一排管。然后,制冷剂通过管流到相对的歧管,在歧管处,制冷剂从第一排管传输到第二排管。然后,制冷剂通过第二排流到形成进/出的歧管,并流到连接块,从而确保与系统其余部分的紧密液压连接。

39.根据本发明的一方面,用于冷却机动车辆热源的热交换器具有形成冷却剂流动路径的冷却剂通道和形成制冷剂流动路径的制冷剂通道。

40.根据本发明的一方面,制冷剂流动路径以u形偏离至少一次。

41.根据本发明的一方面,管中的制冷剂通道的壁厚与直径之比为至少0.3。

42.根据本发明的一方面,腹板放置在管中的两个制冷剂通道之间,其宽度b等于制冷剂通道直径的至少40%。

43.根据本发明的一方面,热交换器是冷却器。

44.根据本发明的一方面,制冷剂是co2,也称为r744。

45.然而,本发明不限于这种制冷剂。

46.根据本发明的一方面,连接块附接到歧管上。

47.根据本发明的一方面,每个管组包括第一管和第二管,其中第一管和第二管中的每个包括在两个相对的管端部之间的中间管部,并且歧管包括以流体密封的方式接收管端部的槽。

48.根据本发明的一方面,在管组中,至少第一管包括在管端部和中间管部之间的弯管部,使得第一和第二管的中间管部基本以彼此平行且间隔的方式延伸,同时管端部在单个槽内彼此堆叠。

49.根据本发明的一方面,弯管部包括两个相对的转弯。

50.根据本发明的一方面,第一管和第二管都包括弯管部。

51.根据本发明的一方面,管组中的管之间的空间与管组之间的空间具有相等的高度。

52.根据本发明的一方面,流动干扰器布置在管组中的第一管和第二管之间的空间中。

53.根据本发明的一方面,流动干扰器布置在管组之间的空间中。

54.根据本发明的一方面,扁平管的管高度h1在2mm和3mm之间,流动干扰器高度h2在1.7mm和2.5mm之间,并且连续槽之间的材料高度h3是(2*h2)-a,a在0.4和0.8mm之间。

55.根据本发明的一方面,第三管位于第一管和第二管之间,使得管11、12、16的端部在单个槽内彼此堆叠。

56.根据本发明的一方面,扁平管的管高度h1在2mm和3mm之间,流动干扰器高度h2在1.7mm和2.5mm之间,并且连续槽之间的材料高度h3是(3*h2)-a,a在0.4和0.8mm之间。

附图说明

57.参考附图,本发明的示例将变得显而易见并被详细描述,其中:

58.图1示出了具有扁平管的已知热交换器的部分截面图;

59.图2更详细地示出了图1的热交换器;

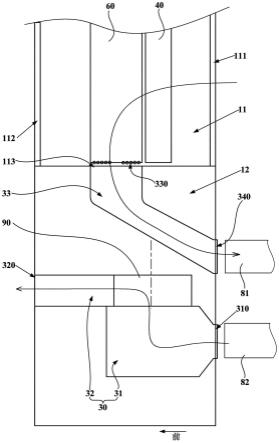

60.图3示出了第一实施例中根据本发明的热交换器;

61.图4示出了第二实施例中根据本发明的热交换器;

62.图5示出了第三实施例中根据本发明的热交换器;

63.图6至9公开了本发明的其他实施例。

具体实施方式

64.图1示出了具有扁平管11的已知热交换器的部分横截面。热交换器1包括多个扁平管11,用于引导第一流体,特别是在高压下工作的流体,例如r744。这些管11在其端部与歧管10a、10b连接。扁平管11布置成水平平行的排,使得第一流体可以通过块30进入第一歧管10a,行进通过第一列管11,到达第二歧管10b并进行u形转弯,经由第二列管11返回到第一歧管10a,然后通过歧管10a和连接块30中的出口通道离开。

65.图2更详细地示出了图1的热交换器。扁平管11放置在歧管10b的槽13中(沿着竖直方向以连续的方式)。管11的另一端以类似的方式位于歧管10a中。热交换器还包括流动干扰器15,其干扰第二流体的流动,以便改善与第一流体的热交换。管高度h1略小于连续槽13之间的歧管材料高度h3。流动干扰器15具有高度h2。随着干扰器15的高度接近h1值,h3也降低,这对歧管强度是有害的。以下实施例建议避免这种负面的依赖性。

66.图3示出了第一实施例中根据本发明的热交换器。本发明不同于关于图1和2讨论的热交换器。相对于歧管10b解释了该示例,但该描述以类似的方式适用于歧管10a。多个管组20以间隔的方式沿着歧管10b布置,每个管组包括第一管11和第二管12。第一和第二管11、12中的每个包括在两个相对的管端部11b之间的中间管部11a。歧管10a、10b包括槽13,管11、12的管端部11b以流体密封的方式安装在槽13中。在管组20内,至少第一管11包括在管端部11b和中间管部11a之间的弯管部11c。然后,第一和第二管11、12的中间管部11a基本以彼此平行和间隔的方式延伸,而管端部11b在单个槽13内彼此堆叠。因为管11、12中的至少一个以这种方式弯曲,所以连续槽12之间的距离增大。因此,很明显,术语“弯曲”应理解为允许提供管的两个部分的任何形状,这两个部分在弯曲之前和弯曲之后,它们将平行但以偏移的关系延伸,如图所示。例如,第一管11被弯曲成使得它具有两个相对的弯曲(即形成弯道)。优选地,管弯曲部11c靠近管端部11b定位。因此,干扰器15可以占据管之间的大部分空间,并防止第二流体的过度旁路。在图3的示例中,第二管12是直的(即非弯曲的)扁平管,然而其包括中间部11a和管端部11b,管端部10b放置在槽13中。

67.根据本发明的布置提高了集管的机械阻力,同时允许应用已知的标准流动干扰器15。

68.因此,沿着歧管应用的管的数量也可以更大。

69.图4示出了第二实施例中根据本发明的热交换器。该实施例与第一实施例的不同之处在于,第三管16存在于管组20中。它具有与第一管11相同的形状,但反向布置并堆叠在第二管12下方。

70.对于在一个集管槽中具有三个管的实施例,管高度h1优选地在3mm和4.5mm之间,流动干扰器高度h2在1.7mm和2.5mm之间,并且连续管槽13之间的材料高度h3是(\)-a,其在

0.4和0.8mm之间。

71.对于上述示例,范围的边界值被理解为不被排除。

72.图5示出了第三实施例中根据本发明的热交换器。它与前述实施例的不同之处在于,第一管11和第二管12都包括管弯曲部11c,并且在它们之间没有扁平管。干扰器15可以位于管11、12之间和/或连续管组20之间。

73.对于在一个集管槽中具有两个管的实施例,管高度h1优选地在2mm和3mm之间,流动干扰器高度h2在1.7mm和2.5mm之间,并且连续管槽13之间的材料高度h3是(2*h2)-a,其在0.4和0.8mm之间。

74.对于上述示例,范围的边界值被理解为不被排除。

75.管组20中的管之间的空间可以具有与管组20之间的空间相等的高度。这能够应用相同的流动分配器15。

76.通过研究附图、公开内容和所附权利要求,本领域技术人员在实践所要求保护的发明时可以理解和实现所公开实施例的其他变型。在相互不同的从属权利要求中引用某些措施的事实并不表示这些措施的组合不能被有利地使用。

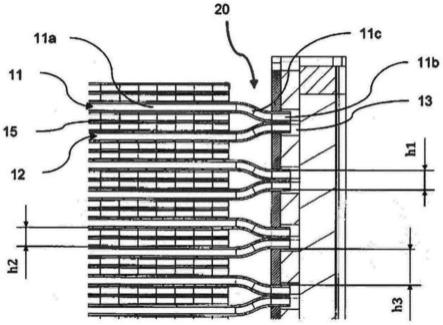

77.图6至8公开了本发明的实施例。

78.图6至图8示出了高压热交换器100,其包括第一歧管101和第二歧管,它们通过沿着歧管以间隔方式布置的多个管组20流体连接,其中歧管101包括后盖102、集管103和内板105,集管103具有接收管组的管端部11b的槽104,内板105插在集管103和后盖102之间,并构造成在歧管内产生流动路径106,该流动路径与管11流体连接,以允许制冷剂在管和歧管101中流通。

79.集管103优选地具有第一区域110和第二区域111,第一区域110邻近每个槽104并具有第一厚度w1,第二区域111围绕第一区域110并具有第二厚度w2,第一厚度w1小于第二厚度w2。

80.集管103的每个槽104与具有第一厚度的第一区域110相邻,使得集管的厚度在槽周围局部小于集管103其余部分的厚度。

81.在第一区域110中,厚度在邻近槽104的一侧具有最小值w1min。

82.第一厚度w1可以从与槽中的管接触处的最小值w1min变化到第二厚度w2。这对于形成锥形引导形状125可能是有利的。

83.热交换器具有以下比率:3《h/w1《h/(c*60%),特别是3《h/w1《h/c,其中h是歧管的分配通道的高度,w1是第一区中的集管的壁厚,其中厚度w1在第一区域中最小,c是管11中的最小壁厚。

84.当w1在区域110中可变时,w1被取作它在区域110中的最小值w1min。

85.尺寸h以及w1和w2是相对于垂直于内板105的平面的同一轴线测量的。

86.歧管101包括堆叠在一起的多个内板,其数量可以是3个。

87.内板105具有在不同方向上延伸的槽115,特别是在垂直方向上延伸,从而形成u形流动路径。

88.一些板105具有平行的纵向槽115,特别是形成两个槽的组,这两个槽115对准。

89.两块内板105具有平行的槽115,一个内板105的槽115垂直于另外两个板的槽。

90.内板105是扁平冲压板。

91.内板105形成用于分配制冷剂的内部通道。

92.后板或后盖102像封闭板一样工作,防止制冷剂泄漏出歧管区域。

93.后板102构造成封闭相邻内板105的槽115。

94.集管103构造成在钎焊过程之前和期间将所有内板105粘在一起。

95.集管103包括两个折叠侧向壁117,以将内板105和后盖102堆叠在一起。槽形成在集管的扁平主壁118上,所述主壁是扁平的。侧壁117连接到该主壁118。

96.集管103形成带有槽104的精确形状的部件,以便与管形成钎焊连接。

97.集管103构造成具有确保在组装芯的过程中将管11正确引导到槽中的形状。

98.每个槽104具有锥形形状125,以在管11插入期间引导管11。引导形状可以是图9底部的直线形状126,或者是图9顶部的圆形形状125。

99.本发明的一个优点是使用整体厚度较小的集管103,以便更容易将其弯曲到其他板周围,并且在拐角处具有尽可能小的半径。

100.平行地,本发明可以不增加歧管的厚度太多,以便精确地切割槽104而不产生大的变形。

101.集管103在冲压过程中制成。

102.集管103上的槽104之间的距离足够大,例如大于7mm,并且槽的尺寸相对较小,从而可以冲压槽以产生拔模角,该拔模角在管的组装过程中引导管。

103.添加的内板105构造成支撑槽之间的结构。

104.内板105与集管103钎焊在一起。

105.尽管集管的厚度有限,内板105能够承受高压,以便在小厚度的第一区域中产生引导表面。

106.内板105具有槽115以在歧管内形成流动路径,这些槽115以某种方式彼此连通以形成流动路径。

107.本发明,特别是由于内板105,使得能够产生歧管101的坚固结构,例如,其能够承受高达26mpa的压力或者对于其他应用甚至更大的压力。本发明还能够使用以合理的成本制造的部件组件进行连续加工,例如冲压部件,而不是机械加工部件。

108.热交换器100包括连接歧管的多排管,形成制冷剂的入口排和出口排。

109.制冷剂从入口通过歧管流向第一排管。然后,制冷剂通过管流到相对的歧管,在歧管处,制冷剂从第一排管传输到第二排管。然后,制冷剂通过第二排流到形成进/出的歧管,并流到连接块30,从而确保与系统其余部分的紧密液压连接。

110.用于冷却机动车辆热源的热交换器100具有形成冷却剂流动路径的冷却剂通道和形成制冷剂流动路径的制冷剂通道。

111.制冷剂流动路径以u形偏离至少一次。

112.管11中的制冷剂通道120的壁厚与直径之比为至少0.3。

113.腹板121放置在管中的两个制冷剂通道之间,并且宽度b等于制冷剂通道直径的至少40%。

114.内板、集管和后盖可以由金属制成。

115.热交换器是冷却器。

116.根据本发明的一方面,制冷剂是co2。然而,本发明不限于这种制冷剂。

117.根据本发明的一方面,连接块30附接到一个歧管101上。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。